Изобретение относится к области полупроводниковой электроники и может быть использовано при формировании солнечных элементов и каскадных преобразователей на их основе.

Известен способ получения пленок Cu2ZnSnS4 толщиной 0.3-1.0 мкм методом атомного лучевого распыления [1], заключающийся в испарении предварительно синтезированного соединения с заданным соотношением компонент пучком атомов чистого аргона в течение 2-6 час на стеклянные подложки при температуре 240°С.

Недостатком данного способа является длительность процесса получения и невысокое качество пленок, что обусловлено реиспарением легколетучих компонент (Sn, S) с поверхности пленки.

Наиболее близким техническим решением к заявляемому является способ получения Cu2ZnSnS4 пленок методом отжига в атмосфере N2+H2S (5%) при температуре 550°С в течение 3 часов, предварительно осажденных на подложку слоев Cu, Sn и ZnS в различной последовательности [2].

Недостатком данного способа является применение высокотоксичного соединения H2S в течение длительного времени отжига, что усложняет и удорожает технологический процесс, поскольку требует создания условий экологической безопасности.

Задачей изобретения является обеспечение возможности получения слоев Cu2ZnSnS4 с заданными физическими характеристиками (кристаллическая структура, фазовый состав, морфология поверхности, ширина запрещенной зоны и пр.) посредством упрощения технологии производства и повышение экологической безопасности процесса.

Задача решается тем, что способ получения Cu2ZnSnS4 слоя осуществляют в две стадии, на первой из которых на подложке или на подложке с проводящим контактом методами вакуумного напыления формируют базовый слой металлических компонент, и/или сульфидов с требуемым для синтезируемого соединения атомным соотношением компонентов, а на второй осуществляют сульфиризацию полученной структуры.

Новым, по мнению авторов, является то, что сульфиризацию металлических слоев, осуществляют в атмосфере, создаваемой непрерывным током инертного газа и парами серы из неограниченного на время реакции источника, при температуре 220-450°С в течение времени, необходимого для синтеза однофазного слоя соединения Cu2ZnSnS4.

Способ получения поглощающего слоя Cu2ZnSnS4 заключается в следующей последовательности операций:

- формирование на исходной подложке (или на подложке с проводящим контактом) различными методами вакуумного напыления (термическим, ионно-плазменным и т.п.) элементов базового слоя (Cu-Zn-Sn) и/или сульфидов с требуемым для синтезируемого соединения атомным соотношением;

- отжиг полученной структуры в парах серы.

Выбор температурного интервала обусловлен следующими факторами:

- при температуре ниже 220°С происходит образование многофазной смеси из непрореагировавших бинарных интерметаллических и бинарных соединений меди и цинка, что подтверждается данными рентгеновского фазового анализа;

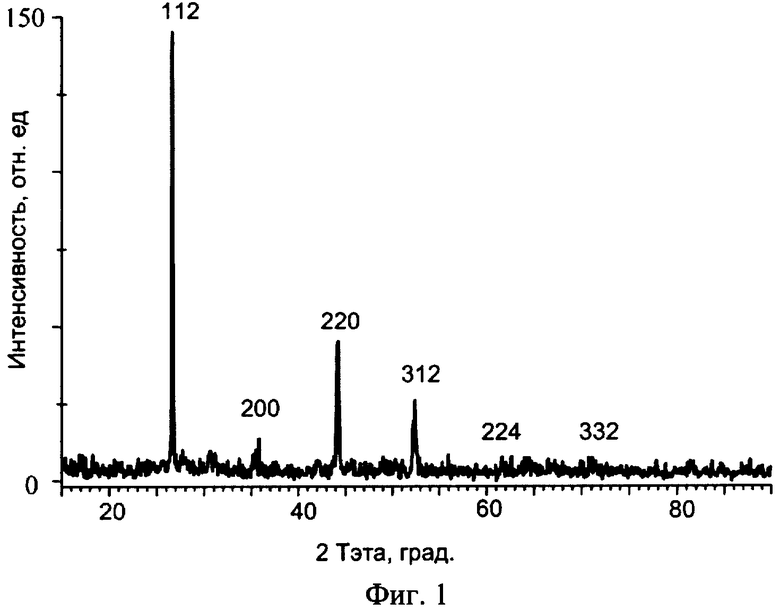

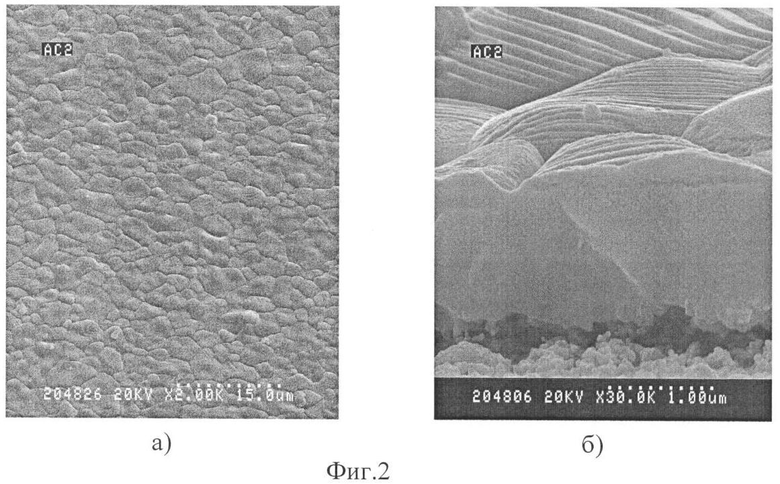

- в температурном интервале от 220°С до 450°С происходит образование пленок однофазного полупроводникового соединения Cu2ZnSnS4 с преимущественной ориентацией в направлении [112] (Фиг.1), характеризующихся однородной поверхностью (Фиг.2,а), имеющих размер зерна 1-3 мкм (Фиг.2,б) р-тип проводимости;

- при температурах свыше 450°С происходит увеличение шероховатости поверхности, появление микропор и отклонения состава пленок от стехиометрического, обусловленное реиспарением легколетучих компонент.

Совокупность указанных признаков позволяет упростить технологию получения слоев Cu2ZnSnS4 за счет применения инертной газовой атмосферы вместо среды с пониженным давлением, повысить экологическую безопасность производства за счет исключения из технологического цикла высокотоксичного серосодержащего газа.

Способ осуществляется следующим образом.

На первом технологическом этапе на стеклянной (металлической) подложке формируется базовая пленка из осажденных слоев Zn(ZnS)-Cu-Sn в любой последовательности

Толщину каждого слоя рассчитывают исходя из его атомного веса, плотности и стехиометрической формулы синтезируемого соединения. Например, для получения пленки с составом Cu2ZnSnS4 толщина слоев ZnS, Cu и Sn должна составлять 0.67 мкм, 0.25 мкм и 0.33 мкм соответственно. Слои наносят методом термического распыления на установке вакуумного напыления УВН 71П-3 в вакууме 7·10-5 Торр. Температура подложки составляет 100°С. Получаемая в результате отжига в парах серы пленка толщиной 1.8 мкм имеет состав с атомным содержанием компонент Cu=24.2 ат.%, Zn=13.4 ат.%, Sn=13.1 ат.%, 8=49.3 ат.% (определенным по данным количественного рентгеновского микроанализа, Stereoskan-360), что в пределах погрешности измерения близко к требуемому.

Второй этап - формирование полупроводникового соединения Cu2ZnSnS4 путем отжига базового слоя Zn(ZnS)/Cu/Sn в парах серы в реакторной зоне промышленной диффузионной печи типа СДОМ. Подложки с осажденными слоями помещают в контейнер. На расстоянии 2-3 мм под ними помещается лодочка с гранулами серы массой 150 мг. Контейнер загружается в реакционную камеру трехзонной диффузионной печи и камера герметизируется металлической заглушкой с выводом на вытяжную вентиляцию для того, чтобы пары серы не попадали в атмосферу помещения. Для удаления из реакционной камеры кислорода и создания инертной газовой атмосферы, камера продувается газообразным азотом с расходом 50 л/час в течение 10 мин. Затем расход азота уменьшается до 4 л/час и контейнер вдвигается в зону с температурой 220-230°С, в которой выдерживается 20 минут, а затем перемещается в зону с температурой 440-450°С и выдерживается 15-20 мин. Далее проводится остывание синтезированного слоя до комнатной температуры в токе инертного газа.

Таким образом, предлагаемый способ позволяет получать пленки Cu2ZnSnS4, применение которых в качестве светопоглощающих слоев при формировании солнечных элементов позволит повысить их выходные параметры и стабильность в работе.

Источники информации

1. К.Ito, Т.Nakazawa. Electrical and Optical Properties of Stannite-Type Quaternary Semiconductor Thin Films. // Japanese Journal of Applied Physics. 1988, Vol.27, №11, P.2094-2097.

2. H.Katagiri. Cu2ZnSnS4 thin film solar. // Thin Solid Films. 2005. Vol.480-481, P.426-432 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ Cu(In, Ga)(S, Se) ТОНКИХ ПЛЕНОК | 2007 |

|

RU2347298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ZNCU IN VI | 2003 |

|

RU2236065C1 |

| Способ получения фоточувствительных пленок Cu-Cr-Sn-S | 2022 |

|

RU2795845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОПИРИТНЫХ CuInSe, Cu (In, Ga)Se, CuGaSe ТОНКИХ ПЛЕНОК | 2001 |

|

RU2212080C2 |

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| Способ получения монозеренных кестеритных порошков | 2018 |

|

RU2695208C1 |

| Способ получения монозеренных кестеритных порошков из тройных халькогенидов меди и олова и соединений цинка | 2019 |

|

RU2718124C1 |

| МОДИФИЦИРОВАННЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МАТЕРИАЛА, СПОСОБ ФОРМИРОВАНИЯ АНТИМИКРОБНОГО ПОКРЫТИЯ НА УСТРОЙСТВЕ И МЕДИЦИНСКОЕ УСТРОЙСТВО, КОТОРОЕ ПРЕДПОЛАГАЕТСЯ ИСПОЛЬЗОВАТЬ В КОНТАКТЕ С ЭЛЕКТРОЛИТОМ НА ОСНОВЕ СПИРТА ИЛИ ВОДЫ, ИМЕЮЩЕЕ НА СВОЕЙ ПОВЕРХНОСТИ АНТИМИКРОБНОЕ ПОКРЫТИЕ | 1993 |

|

RU2131269C1 |

| Электрохромный материал и способ его изготовления | 2019 |

|

RU2761772C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЭЛЕМЕНТНОГО ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1991 |

|

RU2008750C1 |

Способ получения Cu2ZnSnS4слоя осуществляют в две стадии, на первой из которых на подложке или на подложке с проводящим контактом методами вакуумного напыления формируют базовый слой металлических компонент, и/или сульфидов с требуемым для синтезируемого соединения атомным соотношением компонентов, а на второй осуществляют сульфиризацию полученной структуры. Сульфиризацию металлических слоев осуществляют в атмосфере, создаваемой непрерывным током инертного газа и парами серы из неограниченного на время реакции источника, при температуре 220-450°С в течение времени, необходимого для синтеза однофазного слоя соединения Cu2ZnSnS4. Изобретение обеспечивает возможность получения слоев Cu2ZnSnS4с заданными физическими характеристиками (кристаллическая структура, фазовый состав, морфология поверхности, ширина запрещенной зоны и пр.) посредством упрощения технологии производства и повышение экологической безопасности процесса. 2 ил.

Способ получения поглощающего слоя Cu2ZnSnS4 для солнечных элементов, заключающийся в двухстадийном процессе, на первой стадии которого на подложке или на подложке с проводящим контактом формируют базовый слой металлических компонент и/или сульфидов с требуемым для синтезируемого соединения атомным соотношением компонентов, на второй осуществляют сульфиризацию структуры, отличающийся тем, что сульфиризацию базовых слоев осуществляют в атмосфере, создаваемой непрерывным током инертного газа и парами серы из неограниченных на время реакции источников, при температурах 220-450°С в течение времени, необходимого для формирования однофазного слоя Cu2ZnSnS4.

| H.Katagiri | |||

| CuZnSnS thin film solar | |||

| Thin Solid Films | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| K.Ito, T.Nakazawa | |||

| Electrical and Optical Properties of Stannite-Type Quaternary Semiconductor Thin Films | |||

| Japanese Journal of Applied Physics | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ZNCU IN VI | 2003 |

|

RU2236065C1 |

Авторы

Даты

2009-02-20—Публикация

2007-07-28—Подача