Изобретение относится к катализаторам, содержащим на поверхности носителя соединения молибдена и/или вольфрама, с добавками или без добавок соединений одного или нескольких переходных металлов, способам их получения и может найти широкое применение в процессах гидропереработки углеводородного сырья нефтяного или углехимического происхождения.

Широко известны катализаторы для гидропереработки углеводородного сырья нефтяного и углехимического происхождения, содержащие каталитически активные соединения молибдена и/или вольфрама и никеля или кобальта, нанесенные на пористый носитель. Указанные катализаторы получают пропиткой носителя растворами различных соединений Mo(W) и/или Ni(Co). В качестве носителя служат пористые неорганические и углеродные материалы. К первым относятся оксиды алюминия, кремния, магния и другие, а также их сочетания, например алюмосиликаты, цеолиты и т.д. Углеродные носители могут быть как естественного происхождения, так и синтетические.

Для нанесения молибдена на поверхность носителя используют одно из следующих его соединений: гептамолибдат аммония (Пат. США 4318801, C 10 G 045/04, 09.03.82), молибденовую кислоту (Пат. США 3496117, B 01 J 23/85, 12.05.71), гетерополикислоты (Пат. США 4066574, B 01 J 027/02, 03.01.78), дикетонаты (Пат. США 3269958, C 10 G 45/04, 30.08.66). Для нанесения никеля или кобальта используют соли минеральных или органических кислот. После пропитки носителя растворами указанных соединений катализатор сушат и прокаливают на воздухе при температуре 400-600° С. Таким образом получают оксидную форму катализаторов.

Однако все процессы гидропереработки углеводородного сырья нефтяного и углехимического происхождения проводят на сульфидной форме катализаторов. Поэтому оксидную форму катализаторов переводят в сульфидную форму одним из известных методов. Известен метод насыщения катализаторов элементарной серой с последующим переводом в сульфидное состояние в атмосфере водорода (Пат. США 4177136, C 10 G 23/02, 04.12.1979).

Известен способ осернения путем сублимации элементарной серы в атмосфере водорода (Пат. США 4943547, B 01 J 027/051, 24.07.90).

Недостатком данных методов является трудность контроля за процессами активации серы, что приводит к потере активности катализаторов. Кроме того, существенным недостатком всех способов осернения катализаторов является необходимость их обработки при высокой температуре осерняющими агентами (сероводород, меркаптаны, органические сульфиды и т.д.), которые весьма токсичны, взрывоопасны и требуют особых мер предосторожности при их использовании.

Принципиально новое решение проблемы осернения катализаторов было предложено в середине 80-х годов (Пат. Франции 8311048; пат. США 4530917, B 01 J 27/02, 23.07.85; 4719195, B 01 J 27/02, 12.01.88; 5139983, B 01 J 37/02, 18.08.92; 5397756, B 01 J 37/20, 14.04.95; 5821191, B 01 J 027/02, 13.10.98). Это решение было основано на предварительном насыщении прокаленных катализаторов органическими соединениями полисульфидной серы с последующим переводом осерненных катализаторов в сульфидное состояние непосредственно в каталитическом реакторе. Преимуществом указанных методов является строгий температурный контроль за процессом осернения и последующим переводом катализаторов в сульфидную форму. Недостатком этих методов является необходимость получения сначала оксидной формы катализаторов, включающей стадии пропитки, сушки и прокалки, а также сложность синтеза полисульфидных органических соединений серы.

Другим подходом для решения проблемы получения катализаторов гидропереработки в сульфидной форме является использование соединений молибдена или вольфрама, содержащих в своем составе необходимое количество серы, достаточное для перевода их в сульфидное состояние без дополнительных осерняющих агентов. Такими соединениями могут быть соединения молибдена общей формулы Вх[Мо3Sz], преимущественно В2[Мо3(S2)6S], где В - одновалентный катион, S2 - бидентантный дисульфидный лиганд (Пат. США 4540481, C 10 G 045/04, 10.09.85); соединения общей формулы ММ’2S4 (Пат. США 4728682, С 01 В 17/42, 01.03.88). Известно получение катализаторов с использованием тетратиометаллатных комплексов молибдена и вольфрама общей формулы (NR4)x[M(MoS4)2] и (NR4)x[M(WS4)2] (Пат. США 4581125, C 10 G 45/08, 8.04.86). Достоинством такого подхода является отсутствие необходимости получения сульфидной формы катализаторов с использованием соединений серы, поскольку сульфидную форму катализаторов получают простым нагревом катализаторов в атмосфере водорода. Недостатком является сложность синтеза требуемых соединений.

Наиболее близким является катализатор гидропереработки углеводородного сырья нефтяного или углехимического происхождения, содержащий на поверхности носителя активный компонент из соединений молибдена и соединения никеля или кобальта, соединение молибдена включает поверхностные атомы носителя и имеет общую формулу:

(A)-[MoOmLx(H2O)y],

где А - поверхностные атомы материала носителя,

L - лиганд, представляющий собой соединение в депротонированной форме, выбранной из группы, включающей H2O, минеральные кислоты, карбоновые кислоты, спирты, дикетоны.

Катализатор готовят последовательным закреплением на поверхности носителя металлокомплексов молибдена и никеля или кобальта. После сушки катализатор осерняют в H2S при 400° С для получения сульфидной формы катализатора (Пат. РФ 2052285, B 01 J 21/04, C 10 G 45/08, 15.06.93).

Достоинством известного катализатора является его высокая активность в реакции гидрогенолиза C-S-связи, которая является ключевой при гидропереработке углеводородного сырья. Недостатком способа его приготовления является необходимость использования сероводорода для осернения катализатора.

Изобретение решает задачу получения высокоактивных сульфидных катализаторов без использования осерняющих агентов.

Задача решается составом катализатора для гидропереработки углеводородного сырья нефтяного и углехимического происхождения, содержащим на поверхности носителя активный компонент в виде полиметаллического соединения, в состав которого входит композиция из молибдена и/или вольфрама и металла первого переходного ряда, указанный катализатор содержит на поверхности носителя композицию состава {MnSmOx(H2O)y}, где М=Мо и/или W, n=1-6, m=1-24, х=0-12, y=0-6, в сочетании с одним или несколькими соединениями металлов первого переходного ряда.

Задача решается также двумя вариантами способа приготовления описанного выше катализатора.

По первому варианту катализатор готовят путем последовательного закрепления на поверхности носителя сначала соединений молибдена и/или вольфрама с серосодержащими лигандами общей формулы {MnSmOx(H2O)y}, где М=Мо и/или W, n=1-6, m=1-24, х=0-12, y=0-6, с последующим закреплением одного или нескольких металлов первого переходного ряда.

По второму варианту его готовят путем последовательного закрепления на поверхности носителя сначала соединений одного или нескольких металлов первого переходного ряда с последующим закреплением соединений молибдена и/или вольфрама с серосодержащими лигандами общей формулы {MnSmOx(H2O)y}, где М=Мо и/или W, n=1-6, m=1-24, х=0-12, y=0-6.

Соединения молибдена и/или вольфрама с серосодержащими лигандами можно получать растворением смеси оксидных соединений данных металлов с элементарной серой в растворе гидразина и/или его производных. Соединения молибдена и/или вольфрама с серосодержащими лигандами можно также получать растворением оксидных соединений данных металлов в растворе полисульфидной серы.

Раствор полисульфидной серы получают растворением элементарной серы в растворе гидразина и/или его производных. Катализатор можно дополнительно нагревать в восстановительной и/или инертной атмосфере при температуре не выше 500° С.

Суть настоящего изобретения заключается в получении предварительно осерненных катализаторов уже на стадии пропитки носителя соединениями молибдена и/или вольфрама с серосодержащими лигандами общей формулы {MnSmOx(H2O)y}}, где М=Мо и/или W, n=1-6, m=1-24, х=0-24, y=0-6. В этом случае получение сульфидной формы катализатора происходит путем термического разложения указанных поверхностных соединений в восстановительной и/или инертной атмосфере без необходимости использования дополнительных источников серы.

Синтез катализаторов осуществляют двумя способами, в основе которых лежит синтез водорастворимых комплексов молибдена и/или вольфрама с серосодержащими лигандами общей формулы {MnSmOx(H2O)y}, где М=Мо и/или W, n=1-6, m=1-24, х=0-12, y=0-6. Для этого, например, механическую смесь твердого соединения молибдена и/или вольфрама в оксидной форме с элементарной серой растворяют в водно-аммиачном растворе гидразина и/или его производных. Образующийся раствор красного комплекса контактируют с твердым носителем, при этом происходит обесцвечивание раствора, что говорит об адсорбции упомянутых комплексов поверхностью носителя. Затем на данный предшественник активного компонента наносят соединение металла первого переходного ряда, например ацетат никеля или кобальта. После сушки катализатора при температуре 100-150° С, его нагревают, например, в атмосфере водорода при температуре не выше 500° С. При этом происходит разложение нанесенных металлокомплексов и получение активного компонента в сульфидной форме.

Задача решается также способом гидропереработки углеводородного сырья нефтяного или углехимического происхождения, существенным отличительным признаком которого является применение описанного выше катализатора.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по прототипу)

Катализатор сравнения (Со,Мо)/Аl2О3 готовят согласно способу, описанному в пат. РФ 2052285. Для этого оксид алюминия обрабатывают водным раствором оксалата молибдена (NН4)2[Мо2O4(С2O4)2(Н2O)2]. Затем на молибденсодержащий носитель наносят ацетат кобальта из водного раствора. После сушки катализатора на воздухе при 140° С его осерняют в сероводороде для получения сульфидной формы катализатора. Катализатор испытывают в реакции гидрогенолиза тиофена, что является общепринятым тестом для сульфидных катализаторов гидропереработки углеводородного сырья нефтяного и углехимического происхождения. Активность измеряют в проточной установке под давлением водорода 20 атм и при температуре 300° С. Активность составляет 35 {моль (C4H4S)/моль Σ (Со+Мо) × час}.

Пример 2

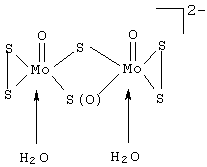

Катализатор (Со,Мо)/Аl2O3 готовят согласно разработанному способу. Для этого механическую смесь МоО3 и элементарной серы в мольном отношении 1:2.5 растворяют в водно-аммиачном растворе гидразингидрата N2H5OH. Согласно данным EXAFS, ЯМР и ИК-спектроскопии полученный комплекс имеет следующее строение:

Данным раствором комплекса обрабатывают оксид алюминия из примера 1, затем на полученный молибденсодержащий носитель наносят ацетат кобальта аналогично примеру 1. После сушки на воздухе катализатор загружают в реактор и нагревают в атмосфере водорода до 300° С. Дополнительной стадии осернения не требуется.

Катализатор испытывают в реакции гидрогенолиза тиофена, что является общепринятым тестом для сульфидных катализаторов гидропереработки углеводородного сырья нефтяного и углехимического происхождения. Активность измеряют в проточной установке под давлением водорода 20 атм и при температуре 300° С. Катализатор имеет активность 43 {моль (C4H4S)/моль Σ (Co+Mo) × час}.

Пример 3

Катализатор (Ni,Мо)/Аl2O3 готовят в несколько стадий. Сначала механическую смесь молибденовой кислоты H2МоO4 и элементарной серы в мольном отношении 1:4 растворяют в водно-аммиачном растворе несимметричного диэтилгидразина (C2H5)2N-NH2. Затем полученным красным раствором обрабатывают оксид алюминия из примера 1, после чего молибденсодержащий носитель обрабатывают водным раствором ацетата никеля. После сушки на воздухе катализатор загружают в реактор и нагревают в атмосфере водорода до 300° С. Дополнительной стадии осернения не требуется. Катализатор испытывают в реакции гидрогенолиза тиофена. Катализатор имеет активность 46 {моль (C4H4S)/моль Σ (Ni+Mo) × час}.

Пример 4

Катализатор (Ni,W)/SiO2 готовят в несколько стадий. Сначала механическую смесь вольфрамовой кислоты H2WO4 и элементарной серы в мольном отношении 1:6 растворяют в водно-аммиачном растворе гидразингидрата. Синтезированный комплекс имеет строение, аналогичное комплексу по примеру 2, только терминальные атомы кислорода замещены на атомы серы, а брутто-формула комплекса может быть представлена в виде (N2H5)2[W2S4(S4)2(H2O)2]. Затем раствором полученного комплекса обрабатывают силикагель, происходит обесцвечивание раствора и окрашивание носителя в красный цвет. После этого полученный вольфрамсодержащий силикагель обрабатывают водно-аммиачным раствором нитрата никеля и после сушки катализатор нагревают в атмосфере азота до 500° С. Дополнительной стадии осернения не требуется. Катализатор имеет активность 41 {моль (C4H4S)/моль Σ (Ni+W) × час}.

Пример 5

Катализатор (Fe,Mo)/C готовят в несколько стадий. Сначала готовят раствор полисульфидной серы, для чего элементарную серу растворяют в водно-аммиачном растворе гидразингидрата. Затем в данном растворе растворяют твердый парамолибдат аммония (NН4)6Мо7O24·4Н2O. Образовавшимся красным раствором обрабатывают углеродный носитель. Затем молибденсодержащий носитель обрабатывают раствором хлорида железа и после сушки нагревают в атмосфере аргона до 300° С. Дополнительной стадии осернения не требуется. Катализатор имеет активность 21 {моль (C4H4S)/моль Σ (Fe+Mo) × час}.

Пример 6

Катализатор (Со,Мо,Сr)/Аl2O3·SiO2г готовят следующим образом. Алюмосиликатный носитель пропитывают раствором хлорида хрома, сушат и прокаливают на воздухе. Затем готовят механическую смесь МоО3 и элементарной серы в мольном соотношении 1:12, растворяют в водно-аммиачном растворе гидразингидрата и полученным раствором пропитывают хромсодержащий носитель, после чего наносят кобальт из раствора хлорида кобальта. После сушки на воздухе катализатор нагревают под слоем дизельного топлива до температуры 350° С. Катализатор испытывают в гидроочистке дизельного топлива при температуре 350° С и давлении водорода 40 атм. Начальное содержание серы в дизельном топливе - 1,1 мас.%, конечное содержание серы - менее 0,05 мас.%.

Пример 7

Катализатор (Со,Мо)/Аl2О3. Оксид алюминия из примера 1 обрабатывают раствором ацетата кобальта. Затем готовят раствор полисульфидной серы растворением элементарной серы в аммиачном растворе с добавкой диметилгидразина, после чего в данном растворе растворяют оксид молибдена. Полученным раствором обрабатывают кобальтсодержащий носитель и после сушки нагревают в атмосфере водорода до 300° С. Катализатор испытывают в гидропереработке жидких продуктов полукоксования сапропелитов Кузбасса при температуре 300° С и давлении водорода 20 атм. Содержание кислорода в смоле полукоксования составляло 9 мас.%, после гидропереработки в продуктах обнаружены лишь следы кислородсодержащих соединений, а согласно хроматографическому анализу жидкий продукт гидропереработки представляет собой набор углеводородов состава С5-С24.

Пример 8

(Co,Mo,W)/Al2O3. - Вольфрамовую кислоту растворяют в растворе полисульфидной серы, который готовят растворением элементарной серы в растворе гидразинхлорида. Затем этим раствором обрабатывают оксид алюминия из примера 1. После сушки вольфрамсодержащий носитель обрабатывают раствором комплекса молибдена, приготовленного растворением смеси элементарной серы и парамолибдата аммония в растворе гидразингидрата в мольном соотношении 12:1. Затем полученный носитель обрабатывают раствором ацетилацетоната кобальта. Катализатор нагревают в потоке прямогонного бензина под давлением водорода 30 атм при температуре 300° С. Переработке подвергают сырье риформинга с содержанием серы 0,05 мас.%. На выходе из слоя катализатора получают бензиновую фракцию с содержанием серы 15 ppm.

Таким образом, как видно из приведенных примеров, предлагаемый катализатор отличается высокой активностью в процессах гидропереработки углеводородного сырья, при этом в способе его приготовления отсутствует стадия осернения с использованием токсичных соединений серы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДСУЛЬФИДИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2288035C1 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2612222C2 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2016 |

|

RU2640210C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО КАТАЛИЗАТОРА ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2011 |

|

RU2473387C1 |

| Катализатор гидроизомеризации н-алканов и способ его приготовления | 2016 |

|

RU2632890C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2183990C2 |

| Катализатор гидроизомеризации н-алканов и способ его приготовления | 2016 |

|

RU2632911C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2114696C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

Изобретение относится к катализаторам, содержащим на поверхности носителя соединения молибдена и/или вольфрама, с добавками или без добавок соединений одного или нескольких переходных металлов, способам их получения и может найти широкое применение в процессах гидропереработки углеводородного сырья нефтяного или углехимического происхождения. Изобретение решает задачу получения высокоактивных сульфидных катализаторов без использования осерняющих агентов. Задача решается составом катализатора, содержащего на поверхности носителя активный компонент в виде полиметаллического соединения, в состав которого входит композиция из молибдена и/или вольфрама общей формулы {MnSmOx(H2O)y}, где М=Мо и/или W, n=1-6, m=1-24, х=0-12, у=0-6, в сочетании с одним или несколькими соединениями металлов первого переходного ряда. По первому варианту катализатор готовят путем последовательного закрепления на поверхности носителя сначала соединений молибдена и/или вольфрама с серосодержащими лигандами с последующим закреплением одного или нескольких металлов первого переходного ряда. По второму варианту его готовят путем последовательного закрепления на поверхности носителя сначала соединений одного или нескольких металлов первого переходного ряда с последующим закреплением соединений молибдена и/или вольфрама с серосодержащими лигандами. 4 н. и 8 з.п. ф-лы.

| RU 2052285 C1, 20.01.1996 | |||

| US 5821191 A, 13.10.1998 | |||

| Машина для гибки труб | 1973 |

|

SU904839A1 |

| US 6329314 B1, 11.12.2001. | |||

Авторы

Даты

2004-09-20—Публикация

2003-05-05—Подача