Изобретение относится к нефтепереработке, в частности к способу приготовления катализаторов, предназначенных для использования в гидрогенизационных процессах с целью гидропереработки нефтяного дистиллятного сырья.

Катализатор, приготовленный в соответствии с предлагаемым способом, предназначен для процессов получения высокоиндексных моторных, электроизоляционных и энергетических базовых масел, а также авиационных топлив путем гидрирования высокоароматизированного сернистого нефтяного сырья. Кроме того, он может быть использован в процессе гидрирования нефтяных дистиллятных фракций вторичного происхождения.

Известен способ приготовления катализатора гидропереработки нефтяного сырья путем соосаждения вольфраматов (молибдатов) никеля в присутствии гидроокиси алюминия о последующей фильтрацией катализаторной массы, ее формовки в экструдаты и их термической обработкой [1]. Указанный способ не позволяет получать экструдаты, обладающие достаточной механической прочностью при приготовлении высокоактивного катализатора с повышенным (до 60-70 мас. %) содержанием гидрирующих металлов, а также образуется большое количество сточных вод.

Известен также способ приготовления катализатора гидропереработки нефтяного сырья путем пропитки прокаленных экструдатов окиси алюминия растворами солей никеля и вольфрама с последующей термической обработкой [2]. Недостатком этого способа является невозможность получения высокоактивного катализатора с повышенным содержанием активных компонентов одностадийной пропиткой, вследствие ограниченной адсорбционной емкости носителя и, следовательно, значительное усложнение технологии при необходимости приготовления катализатора. Требуется очистка и утилизация сточных вод.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому эффекту является способ приготовления сульфидного никельвольфрамового катализатора гидропереработки, включающий стадии осаждения основного карбоната никеля, его смешения с вольфрамовой кислотой и гидроокисью алюминия, получение алюмоникельвольфрамовой массы, ее осернение в среде сероводорода при 400-450oC, помол приготовленной сульфидной алюмоникельвольфрамовой массы и таблетирование шихты в таблетки.

Готовый катализатор содержит, мас.%:

Никель (Ni) - 15-17

Оксид вольфрама (WO3) - 30-35

Сера (в составе сульфидов) - 12-18

Оксид алюминия (Al2O3) - Остальное [3].

Недостатком известного способа является сложность технического решения, загрязнение окружающей среды сероводородом и катализаторной пылью, а также высокая насыпная плотность (1,5-1,7 г/см3).

Настоящее изобретение направлено на упрощение технологии и снижение выбросов в окружающую среду при производстве никельвольфрамового катализатора с повышенным содержанием активных компонентов и индексом прочности на раздавливание не менее 1,0 кг/мм диаметра экструдата готового катализатора.

Предлагаемый способ приготовления катализатора для гидропереработки нефтяного сырья включает смешение основного карбоната никеля, вольфрамовой кислоты и носителя, в качестве которого используют смесь сухого порошка алюмогеля и гидроокиси алюминия, взятых в соотношении 1 : 1,5-12 в пересчете на сухое вещество, с последующей формовкой в экструдаты, сушкой при 120-180oC в течение 8-12 ч и прокаливанием при 350-450oC в течение 8-12 ч. Смешение компонентов осуществляют при температуре 80-100oC в течение 1,5-3 ч.

Используемый в предлагаемом способе алюмогель получают путем гидроксилирования лепешки гидроокиси алюминия в дистиллированной воде (конденсате) при 70-100oC в течение не менее 2 ч и перемешивании. Полученный алюмогель с концентрацией 50-150 г/л подвергают дополнительной пептизации азотной кислотой с последующей распылительной формовкой и сушкой при 100-120oC. Полученный алюмогель имеет размер частиц до 0,1 мм.

Готовый катализатор подвергают сульфидированию в реакционном объеме элементарной серой от 5 до 15 мас.% с последующим дополнительным осернением прямогонной дизельной фракцией с содержанием серы не менее 0,2 мас.%.

В предлагаемом способе исключаются стадии осернения гранул катализатора в среде сероводорода, помола сульфидной массы и таблетирования шихты в таблетки.

Таким образом, заявляемый способ приготовления катализатора гидропереработки нефтяных фракций соответствует критерию "новизна".

Предлагаемый способ приготовления катализатора позволяет получить катализатор гидропереработки нефтяных фракций, обладающий более высокой гидрирующей активностью, чем образец катализатора, приготовленный по известному способу.

Пример 1. 90 кг влажной лепешки карбоната никеля с ППП при 550oC 88,5 мас.% загружают в месильную машину с паровым обогревом, туда же добавляют 14 кг вольфрамовой кислоты, 77 кг лепешки гидрата окиси алюминия с ППП при 550oC 75,5 мас.% и 2,05 кг сухого порошка алюмогеля с ППП при 550oC 20 мас. %. Полученную массу тщательно перемешивают и упаривают в месильной машине в течение 2 ч, а затем формуют в формовочной машине экструдаты, которые сушат при 120oC в течение 12 ч и прокаливают при температуре 350oC в течение 12 ч. Готовый катализатор имеет следующий состав, мас.%:

Никель (Ni) - 17,4

Оксид вольфрама (WО3) - 34,3

Оксид алюминия (Al2O3) - Остальное

Соотношение алюмогель: гидрат окиси алюминия составляет 1:12 (в пересчете на абсолютно сухое вещество).

Пример 2. По методике, изложенной в примере 1, приготовлен катализатор такого же состава, но соотношение алюмогель : гидрат окиси алюминия в носителе составляет 1:7 (в пересчете на абсолютно сухое вещество). Сушка экструдатов производилась при 140oC в течение 10 ч, прокаливание при температуре 380oC в течение 10 ч.

Пример 3. По методике, изложенной в примере 1, приготовлен катализатор такого же состава, но соотношение алюмогель : гидрат окиси алюминия составляет 1:3 (в пересчете на абсолютно сухое вещество).

Сушка экструдатов производилась при 160oC в течение 9 ч, прокаливание - при температуре 420oC в течение 9 ч.

Пример 4. По методике, изложенной в примере 1, приготовлен образец состава примера 1, но соотношение алюмогель: гидрат окиси алюминия составляет 1:1,5 (в пересчете на абсолютное сухое вещество).

Сушка экструдатов производилась при 180oC в течение 8 ч, прокаливание - при температуре 450oC в течение 8 ч.

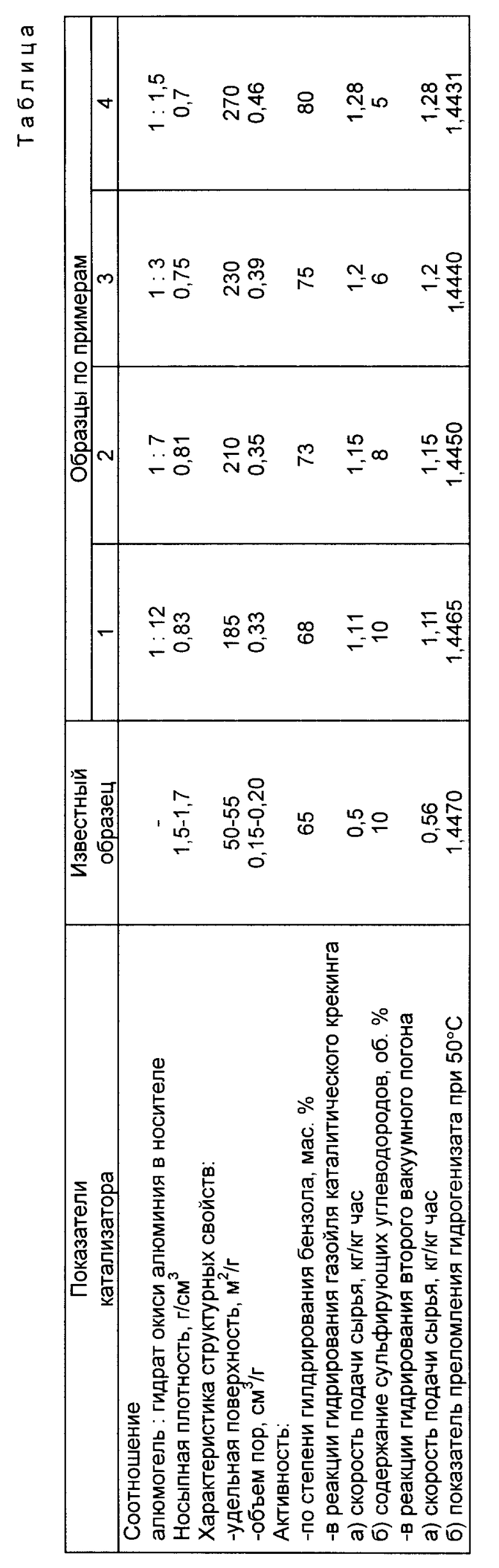

Характеристика образцов катализаторов, приготовленных по примерам 1-4, приведена в таблице.

Испытание активности катализаторов по примерам 1-4 проводилось на лабораторной проточной установке высокого давления с загрузкой катализатора 100 см3 при температуре 320-380oC, давлении 23-26 МПа и объемной скорости подачи сырья 1 ч-1, причем катализаторы по примерам 1-4 подвергались осернению в реакторе по методике, включающей:

- загрузку в реактор вместе с катализатором элементарной серы;

- осернение катализатора в токе водорода при повышенной температуре;

- доосернение дизельным топливом c содержанием серы не ниже 0,2%.

Активность катализаторов в реакциях гидрирования проверялась с использованием трех видов сырья, а именно:

1). Бензол. Критерием активности служила степень превращения бензола в циклогексан, мас.%;

2). Газойль каталитического крекинга, выкипающий в пределах 180-360oC, имеющий плотность при 20oC, равную 0,903 г/см3, йодное число 2,9 г йода на 100 г продукта, суммарное содержание сульфирующихся углеводородов 71%. Критерием активности служило содержание сульфирующихся углеводородов в гидрогенизате;

3). Вакуумный дистиллят смеси сернистых нефтей, выкипающий в пределах 360-490oC и имеющий плотность при 20oC, равную 0,9 г/см3, вязкость при 100oC 6,5 мм2/с и показатель преломления при 50oC 1,4920. Критерием активности служил показатель преломления гидрогенизата, определенный при 50oC.

Результаты испытания активности катализаторов приведены в таблице.

Из таблицы видно, что введение алюмогеля в носитель (примеры 1-4) позволяет:

а) снизить насыпную плотность катализатора с 1,5-1,7 г/см3 (известный образец) до 0,7-0,83 г/см3;

б) повысить удельную поверхность катализатора с 50-55 до 185-270 м2/г;

в) увеличить объем пор катализатора с 0,15-0,20 до 0,31-0,47 см3/г, в результате чего заметно возрастает активность катализатора, а именно: в результате снижения насыпной плотности катализатора резко увеличивается весовая скорость подачи сырья (c 0,58 до 1,08-1,28 кг сырья/кг катализатора в час), что заметно повышает съем продукта с единицы загрузки катализатора. Показатель преломления гидрогенизата при гидрообработке вакуумного газойля уменьшается c 1,4470 до 1,4430; степень гидрирования бензола в циклогексан возрастает c 65 до 80%.

Предлагаемый способ приготовления катализатора, по сравнению c существующей промышленной технологией, позволяет значительно упростить технологию производства катализатора, исключив стадии осернения сероводородом, помола и таблетирования, что создает экологически чистую технологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для гидропереработки нефтяного сырья | 2018 |

|

RU2671629C1 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2082500C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРОПЕРЕРАБОТКИ | 1992 |

|

RU2060821C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2084285C1 |

Изобретение относится к нефтепереработке, в частности к способу приготовления катализаторов, предназначенных для использования в гидрогенизационных процессах получения высокоиндексных моторных, электроизоляционных и энергетических базовых масел. Способ включает смешение основного карбоната никеля, вольфрамовой кислоты и носителя, в качестве которого используют смесь сухого порошка алюмогеля и гидроокиси алюминия, взятых в соотношении 1: 1,5-12 в пересчете на сухое вещество, с последующей формовкой в экструдаты, сушкой при 120-180 oC в течение 8-12 ч и прокаливанием при 350-450 oС в течение 8-12 ч. Способ позволяет значительно упростить технологию за счет исключения стадий осернения сероводородом, помола и таблетирования, что создает экологически чистую технологию. 1 з.п. ф-лы, 1 табл.

| US, 4957895, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, 2031452, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орочко Д.И | |||

| и др | |||

| Гидрогенизационные процессы в нефтепереработке.-М | |||

| : Хим ия, 1971, с.86 и 87. | |||

Авторы

Даты

1998-07-10—Публикация

1997-05-06—Подача