Изобретение относится к области химии, а именно к катализаторам, предназначенным для процесса гидроизомеризации прямогонных и гидроочищенных дизельных фракций, и может быть использовано в нефтеперерабатывающей промышленности.

Процессы гидропревращений углеводородных фракций являются основными для получения высококачественных топлив, удовлетворяющих современным экологическим и эксплуатационным требованиям.

Процессы гидропереработки углеводородных фракций включают:

- гидроочистку исходного сырья (процессы сероочистки, очистки от соединений азота, гидродеоксигенацию, деметаллизацию);

- гидрирование ароматических компонентов сырья;

- гидродециклизацию нафтеновых компонентов сырья;

- гидроизомеризацию и гидрокрекинг парафиновых и нафтеновых компонентов сырья.

Цель процесса гидроизомеризации - получение разветвленных парафинов с сохранением фракционного состава получаемых продуктов, что в случае гидроизомеризации бензиновых фракций приводит к увеличению октанового числа и снижению содержания ароматических компонентов бензина. В процессе гидроизомеризации дизельных фракций происходит снижение температуры их застывания, тем самым улучшая эксплуатационные характеристики дизельного топлива при отрицательных температурах окружающей среды. При этом существенное снижение температуры застывания гидроизомеризованных дизельных фракций не сопровождается заметным ухудшением их моторных характеристик, поскольку малоразветвленные изопарафины имеют высокие показатели цетанового числа. В промышленности используются платиносодержащие катализаторы гидропереработки углеводородного сырья.

Роль платины в составе катализаторов гидроизомеризации с высокой кислотностью носителя, на которых образование карбкатиона происходит непосредственно на кислотных центрах катализатора, сводится к предотвращению коксообразования. На катализаторах средней кислотности, таких как цеолиты и аморфные алюмосиликаты, гидроизомеризация протекает по бифункциональному механизму, т.е. инициирование процесса осуществляется на металлических частицах, а изомеризация промежуточных соединений протекает на кислотной поверхности катализатора. Все нанесенные платиновые катализаторы в той или иной степени являются бифункциональными, особенно на носителях с выраженной кислотностью. Для сильнокислотных систем при низких температурах превращения углеводородов роль платины состоит в активации водорода и в «своевременном» насыщении карбениевых ионов после их изомеризационных трансформаций с образованием изоалканов. Стабильность работы таких катализаторов обусловлена подавлением процесса образования продуктов уплотнения на кислотных центрах.

Недостаток платиносодержащих катализаторов гидроизомеризации заключается в значительном уменьшении гидрирующей активности платинового компонента в присутствии сернистых соединений, содержащихся в исходном сырье гидроизомеризации, что влечет за собой падение активности катализатора в целом и его быстрое закоксование. Значительное снижение гидрирующей активности объясняется тем, что платина даже в присутствии значительного количества водорода довольно быстро осерняется, переходя в сульфид, а гидро-дегидрирующая активность сульфида платины на 2-3 порядка ниже активности металлической платины. Необходимость предварительной гидроочистки сырья гидроизомеризации на платиносодержащих катализаторах существенно удорожает процесс и ограничивает область их применения. В отличие от металлической платины карбиды молибдена и вольфрама, во-первых, более устойчивы к воздействию серосодержащих соединений, а во-вторых, удельная активность карбидов, оксикарбидов и сульфидов молибдена различается незначительно и даже в случае частичного осернения не приводит к заметному уменьшению гидро-дегидрирующей активности.

Коммерчески привлекательным решением является задача создания серостойкого высокостабильного катализатора гидроизомеризации дизельных фракций на основе кислотного цеолитного носителя, модифицированного серостойким гидро-дегидрирующим компонентом, не содержащим металлов VIII группы - платины, палладия и др.

Интересными объектами, свойства которых позволяют рассматривать их в качестве перспективных гидро-дегидрирующих компонентов катализаторов гидроизомеризации, являются карбиды вольфрама и особенно карбиды молибдена. Отмечена их способность к активации водорода и высокая активность в реакциях гидрирования бензола, толуола, полициклических ароматических углеводородов [Marquez-Alvarez C., Calridge J.B., York А.Р.Е., Sloan J., Green M.L.H. Studies in Surface Science and Catalysis. 1997. V. 106. P. 485-490; Choi J.-S., Bugli G., Djega-Mariadassou G.J. Catal. 2000. V. 193. P. 238-247; Usman M., Li D., Razzaq R., Yaseen M., Li Ch., Zhang S.J. Ind. Eng. Chem. 2015. V. 23. P. 21-26].

Карбиды молибдена и вольфрама активны в изомеризации н-парафинов [York А.Р.Е., Pham-Huu С., Del Gallo P., Ledoux M.J. Catal. Today. 1997. V. 35. P. 51-57; Ribeiro F.H., Boudart M., Dalla Betta R.A., Iglesia E. J. Catal. 1991. V. 130. P. 498-513; Liu P., Wu M., Wang J., Zhang W., Li Y. Fuel Process. Technol. 2015. V. 131. P. 311-316.], в гидродециклизации нафтенов [Choi Y., Lee J., Shin J., Lee S., Kim D., Kyoo Lee J. Appl. Catal. A: General. 2015. V. 492. P. 140-150; Ardakani Sh. J., Smith K.J. Appl. Catal. A: General. 2011. V. 403. P. 36-47; Kim Y., Yun G., Lee Y. Catal. Commun. 2014. V. 45. P. 133-138.], в гидроочистке углеводородных фракций [Furimsky Е. Appl. Catal. A: General. 2003. V. 240. P. 1-28; Oyama S.T., Gott T., Zhao H., Lee Y.-K. Catal. Today. 2009. V. 143. P. 94-107].

В ряде работ показано, что по каталитическим свойствам в реакции изомеризации карбиды молибдена и вольфрама близки к благородным металлам VIII группы [York А.Р.Е., Pham-Huu С, Del Gallo P., Ledoux M.J. Catal. Today. 1997. V. 35. P. 51-57; Volpe L., Boudart M.J. Solid State Chem. 1985. V. 59. P. 348-356; Ledoux M.J., Pram Huu C., Guille J., Dunlop H.J. Catal. 1992. V. 134. P. 383-398].

Известные способы получения катализаторов, содержащих карбиды молибдена или вольфрама, можно разделить на две группы, включающие:

- обработку (карбонизацию) предшественника катализатора, пропитанного растворимым соединением молибдена или вольфрама, при повышенных температурах в среде, содержащей водород и источник углерода, как правило, углеводороды С1-С4, оксид углерода, диоксид углерода;

- карбонизацию комплекса молибдена или вольфрама с органическим лигандом, являющимся источником углерода, при повышенных температурах в среде водорода или инертного газа.

Стабилизирующее действие карбидов молибдена и вольфрама продемонстрировано в процессе гидроизомеризации парафинов в присутствии катализатора на основе активированного угля и хлорированного оксида алюминия, модифицированного карбидами молибдена и вольфрама [Patent US 6090992. Isomerization catalyst system, method of making and method of using such catalyst system in the isomerization of saturated hydrocarbons / An-hsiang Wu. Charles A. Drake; Phillips Petroleum Company; заявл. 08.12.1998; опубл. 18.07.2000. Patent US 6110859. Hybrid catalyst system for converting hydrocarbons and a method of making and using such catalyst system / An-hsiang Wu, Charles A. Drake; Phillips Petroleum Company; заявл. 16.11.1998; опубл. 29.08.2000]. Способ приготовления катализатора гидроизомеризации заключается в нанесении солей молибдена или вольфрама на γ-оксид алюминия с последующей прокалкой. Нанесенный оксид молибдена или вольфрама подвергают стадии термопрограммированной карбонизации в смеси водорода и метана при температурах 600-1000°C (предпочтительно 700-750°C) для получения карбида, диспергированного на поверхности оксида алюминия. Для формирования кислотных свойств катализатора после высокотемпературной обработки проводят его дополнительную обработку смесью паров тетрахлорида углерода и водорода при температуре 300°C.

Использование катализатора на основе хлорированного оксида алюминия, модифицированного карбидами молибдена и вольфрама, показало, что его активность, селективность и стабильность в процессе изомеризации пентан-гексановой фракции не уступают показателям катализатора изомеризации на основе хлорированного оксида алюминия, модифицированного платиной. Показана высокая устойчивость карбидных модификаторов по отношению к примесям серосодержащих соединений в сырье изомеризации.

Известно использование цеолитных катализаторов, модифицированных карбидами молибдена и вольфрама, в процессе гидроизомеризации углеводородных фракций С4-С10 [Patent US 6124516. Catalyst composition and processes therefor and therewith / An-hsiang Wu. Charles A. Drake; Phillips Petroleum Company; заявл. 21.01.1999; опубл. 26.09.2000]. Соли молибдена или вольфрама в этом случае наносятся на высококремнеземистые цеолиты типов ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-35, ZSM-38. Способ нанесения и термопрограммированной карбонизации аналогичен способу, описанному выше для катализаторов на основе γ-оксида алюминия. Использование катализаторов на основе высококремненземистых цеолитов, модифицированных карбидами молибдена и вольфрама, обеспечивает высокую активность и стабильность катализаторов в процессе изомеризации углеводородной фракции С4-С10 в присутствии до 40 ppmw азота и до 5000 ppmw соединений серы. Показано, что цеолитные катализаторы, модифицированные карбидами молибдена и вольфрама, по устойчивости к каталитическим ядам в сырье гидроизомеризации существенно превосходят платиносодержащие катализаторы.

Процесс карбонизации предварительно приготовленного комплекса молибдена и лимонной кислоты при температурах 700-1000°C (оптимальные температуры) в атмосфере инертного газа использован для приготовления нанодисперсных (<100 нм) карбидов молибдена и вольфрама [Patent US 8158094. Methods of preparing metal carbides / Karen Swider Lyons. Arnold M. Stux: The United States Of America. As Represented By The Secretary Of The Navy; заявл. 12.05.2009; опубл. 17.04.2012]. В соответствии с этим способом из раствора парамолибдата или паравольфрамата аммония и лимонной кислоты готовят комплекс в интервале мольных соотношений 0,8-1,1, который подвергают сушке при 120°C и термопрограммированному прокаливанию до температуры 700-1000°C.

Для приготовления катализатора, содержащего соответствующие карбиды, диспергированные на пористом углеродном носителе, использовали процесс карбонизации нанесенных гуанидиновых комплексов вольфрама или молибдена [Patent US 5573991. Preparation of metal carbide catalyst supported on carbon / Fawzy G. Sherif. Anantha N. Desikan: Akzo Nobel N.V.; заявл. 20.05.1994; опубл. 12.11.1996]. В соответствии с этим способом пористый носитель пропитывают раствором гуанидинового комплекса молибдена или вольфрама в амиловом спирте. Пропитанный носитель сушат при температуре 100-110°C и подвергают термообработке при 550-600°C (оптимальный интервал температур) в инертной атмосфере.

Если рассматривать выделенные по способу карбонизации предшественника две группы катализаторов, то следует признать, что для получения катализаторов гидроизомеризации наиболее приемлемыми являются относительно низкотемпературные способы получения карбидов методами термопрограммированного синтеза и терморазложения углеродсодержащих комплексов молибдена и вольфрама, приводящие к получению наноразмерных частиц карбидов с дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г. Такие катализаторы проявляют высокую устойчивость к каталитическим ядам.

Основным недостатком рассмотренных примеров катализаторов на основе карбидов молибдена и вольфрама является относительно высокая температура карбонизации предшественников карбидов металлов, которая может приводить к необратимым изменениям фазового состава, текстурных характеристик и кислотности катализаторов. Следствием этого является недостаточно высокая активность и селективность в процессе гидроизомеризации линейных алканов при высокой селективности побочных реакций крекинга, а также высокое содержание переходных металлов (до 30 мас. %) на поверхности кислотного носителя.

Таким образом, для создания катализаторов на основе карбидов молибдена и вольфрама, нанесенных на кислотный носитель, для процесса гидроизомеризации линейных алканов, необходимо использовать кислотные носители со средней силой кислотных центров для снижения нежелательной реакции крекинга. Кроме того, необходимо использовать соединения молибдена или вольфрама, позволяющие проводить карбонизацию при относительно невысоких температурах (<650°C), что позволяет получать наноразмерные частицы карбидов с высокой удельной поверхностью.

Ближайшими по технической сущности к заявляемому и достигаемому результату являются катализаторы гидроизомеризации алифатических углеводородов, описанные в Пат. US №6124516, B01J 27/22, B01J 29/40, G10G 35/095, 26.09.2000, и способ приготовления нанодисперсных (<100 нм) карбидов молибдена и вольфрама, описанный в Пат. US №8158094, C01B 31/30, 17.04.2012.

Катализатор по прототипу содержит в качестве активного компонента карбиды молибдена или вольфрама, нанесенные на цеолиты типов ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-35, ZSM-38. Катализатор по прототипу готовят пропиткой цеолитов растворами солей молибдена или вольфрама с последующей прокалкой. Нанесенный оксид молибдена или вольфрама подвергают стадии термопрограммированной карбонизации в смеси водорода и метана при температурах 600-1000°C, предпочтительно 700-750°C, для получения карбида, диспергированного на поверхности кислотного носителя.

Основными недостатками указанных катализаторов являются высокая температура карбонизации предшественника карбида молибдена (выше 700°С), что не позволяет получать нанодисперсные карбиды, а также высокая кислотность цеолитных компонентов, приводящая к низкой селективности протекания процесса гидроизомеризации за счет высокой активности в процессе крекинга алканов, а также неоптимальное распределение кислотных и гидро-дегидрирующих центров в бифункциональном катализаторе. Неоптимальное (неравномерное) распределение кислотных и гидро-дегидрирующих центров в бифункциональном катализаторе приводит к увеличению селективности по нежелательным продуктам крекинга, быстрой дезактивации кислотных центров коксом и, как следствие, к невысокой каталитической стабильности катализатора.

Изобретение решает задачу разработки эффективного и стабильного к дезактивации коксом катализатора и способа его приготовления, предназначенного для проведения процесса гидроизомеризации н-алканов, а также прямогонных и гидроочищенных дизельных фракций.

Это достигается способом приготовления катализатора, содержащего в качестве активного компонента нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. %, в качестве кислотного носителя катализатор содержит кристаллический силикоалюмофосфат SAPO-31 со структурой АТО, гранулированный с оксидом алюминия.

Задача решается также способом приготовления катализатора, содержащего в качестве активного компонента нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. %, характеризующийся тем, что предшественник карбида формируется на стадии приготовления раствора, что позволяет контролировать свойства конечного продукта уже на стадии сушки катализатора. Для достижения оптимального распределения кислотных и гидро-дегидрирующих центров предшественник карбида вносится в катализатор на стадии приготовления формовочной смеси для грануляции, что позволяет распределить будущий гидро-дегидрирующий компонент равномерно и на кислотном компоненте катализатора, и на связующем.

Технический результат - высокая активность, селективность и стабильность к дезактивации коксом катализаторов в реакции гидроизомеризации н-алканов, а также прямогонных и гидроочищенных дизельных фракций.

Задача решается составом катализатора для процесса гидроизомеризации н-алканов, характеризующимся тем, что в качестве кислотного носителя катализатор содержит кристаллический силикоалюмофосфат SAPO-31 со структурой АТО в количестве 30-80 мас. %, в качестве связующего оксид алюминия в количестве 70-20 мас. %, а в качестве активного компонента нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. % от суммы кислотного носителя и связующего.

Нанодисперсный карбид молибдена характеризуется дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г.

Задача решается также способом приготовления катализатора для процесса гидроизомеризации н-алканов. Катализатор готовят смешением предшественника карбида молибдена, а именно органического комплекса парамолибдата аммония с лимонной кислотой, с кислотным носителем - кристаллическиим силикоалюмофосфатом SAPO-31 со структурой АТО и оксидом алюминия в качестве связующего, карбонизацию проводят в потоке водорода при температуре не выше 600°C, в результате получают катализатор, содержащий кристаллический силикоалюмофосфат SAPO-31 со структурой АТО в количестве 30-80 мас. %, оксид алюминия в количестве 70-20 мас. % и нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. % от суммы силикоалюмофосфата и оксида алюминия, нанодисперсный карбид молибдена характеризуется дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г.

Технический результат достигается тем, что предложенный способ получения катализатора позволяет снизить содержание переходного металла на поверхности носителя, снизить температуру формирования карбида молибдена до 500-600°C и получить нанодисперсные карбиды молибдена, равномерно распределенные на поверхности как кислотного носителя, так и связующего.

Предложенный способ получения бифункционального катализатора заключается в предварительном синтезе при комнатной температуре и перемешивании органического комплекса парамолибдата аммония с лимонной кислотой (СМо), внесении этого комплекса в формовочную смесь в количестве 2,5-10,0 мас. % от массы будущего катализатора на стадии приготовления формовочной смеси, состоящей из кислотного носителя и связующего, последующей формовке, сушке гранул на воздухе и термообработке в атмосфере водорода при 500-600°C. Внесение раствора органического комплекса парамолибдата аммония с лимонной кислотой (СМо) на стадии приготовления формовочной смеси позволяет распределить будущий гидро-дегидрирующий компонент равномерно и на кислотном компоненте катализатора, и на связующем и получить бифункциональные катализаторы, содержащие нанокристаллический карбид молибдена, обладающие высокой стабильностью к дезактивации коксом. После формовки гранулы бифункционального катализатора сушили при 120°C в сушильном шкафу в течение 7 ч. Высушенный катализатор загружали в проточный изотермический реактор и продували аргоном с объемной скоростью 500 ч-1 при комнатной температуре и атмосферном давлении. После продувки аргоном подавали водород с объемной скоростью 500 ч-1 и повышали температуру со скоростью 3°C/мин до 600°C. Выдерживали в потоке водорода при 600°C в течение 2-х ч, после чего охлаждали до комнатной температуры.

Отличительными признаками данного способа является равномерное распределение предшественника карбида на поверхности как кислотного компонента катализатора, так и связующего, а также относительно низкая температура получения карбидов методами термопрограммированного синтеза и терморазложения углеродсодержащих комплексов молибдена, приводящая к получению наноразмерных частиц карбидов с дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г.

Были приготовлены бифункциональные катализаторы на основе карбида молибдена и силикоалюмофосфата SAPO-31 со структурой АТО, содержащие различное количество Al2O3 в качестве связующего. Различное содержание MoCx (в пересчете на MoO3) достигалось использованием раствора СМо различной концентрации.

Тестирование каталитической активности полученных образцов в реакции изомеризации н-декана проводили в проточной установке с реактором из нержавеющей стали. Перед проведением экспериментов катализатор предварительно активировали методом обработки водородом в течение одного часа при 400°C и атмосферном давлении.

В качестве сырья для проведения каталитических тестов использовали н-декан с чистотой 99,3%.

Исследования катализаторов выполняли в следующих условиях:

Температура реакции - 300-380°C;

Давление - 2,0 МПа;

Весовая скорость подачи сырья - 1,0-3,0 ч-1;

Расход водорода - 500 ч-1 (по объему).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (сравнительный).

Для приготовления катализатора используют силикоалюмофосфат SAPO-31, гранулированный с 20% Al2O3, высушенный при 110°C в течение 7 ч и прокаленный при 550°C в течение 2 ч. Пропитку гранулированного кислотного носителя осуществляют по влагоемкости раствором CMo, содержащим 7% мас. MoCx в пересчете на MoO3. сушат на воздухе в течение 12 ч, затем при 120°C в сушильном шкафу в течение 7 ч. Высушенный катализатор загружают в проточный изотермический реактор и продувают аргоном с объемной скоростью 500 ч-1 при комнатной температуре и атмосферном давлении. После продувки аргоном подают водород с объемной скоростью 500 ч-1 и повышают температуру со скоростью 3°C/мин до 600°C. Выдерживают в потоке водорода при 600°C в течение 2-х ч, после чего охлаждают до комнатной температуры.

Определение каталитической активности полученного образца в реакции изомеризации н-декана проводят в проточной установке с реактором из нержавеющей стали.

Перед проведением эксперимента катализатор предварительно активируют методом обработки водородом в течение 1 ч при 400°C и атмосферном давлении.

Пример 2.

Для приготовления формовочной смеси используют силикоалюмофосфат SAPO-31 в количестве 80% в пересчете на сухое вещество, переосажденную гидроокись алюминия в количестве 20% в пересчете на Al2O3, раствор CMo, содержащий 7% мас. MoCx в пересчете на MoO3, воду дистиллированную в количестве, необходимом для достижения общей влажности массы 36-38%. После приготовления пластичной массы образец формуют в гранулы диаметром 2 мм и длиной до 6 мм, сушат на воздухе в течение 12 ч, затем при 120°C в сушильном шкафу в течение 7 ч. Высушенный катализатор загружают в проточный изотермический реактор и продувают аргоном с объемной скоростью 500 ч-1 при комнатной температуре и атмосферном давлении. После продувки аргоном подают водород с объемной скоростью 500 ч-1 и повышают температуру со скоростью 3°C/мин до 600°C. Выдерживают в потоке водорода при 600°C в течение 2-х ч, после чего охлаждают до комнатной температуры.

Определение каталитической активности полученного образца в реакции изомеризации н-декана проводят в проточной установке с реактором из нержавеющей стали.

Перед проведением эксперимента катализатор предварительно активируют методом обработки водородом в течение 1 ч при 400°C и атмосферном давлении.

Пример 3.

Отличается тем, что для приготовления формовочной смеси используют силикоалюмофосфат SAPO-31 в количестве 30% в пересчете на сухое вещество, переосажденную гидроокись алюминия в количестве 70% в пересчете на Al2O3. Остальное проводят аналогично примеру 2.

Пример 4.

Отличается тем, что для приготовления формовочной смеси используют силикоалюмофосфат SAPO-31 в количестве 50% в пересчете на сухое вещество, переосажденную гидроокись алюминия в количестве 50% в пересчете на Al2O3. Остальное проводят аналогично примеру 2.

Пример 5.

Отличается тем, что для приготовления формовочной смеси используют силикоалюмофосфат SAPO-31 в количестве 30% в пересчете на сухое вещество, переосажденную гидроокись алюминия в количестве 70% в пересчете на Al2O3, а пропитку гранулированного кислотного носителя осуществляют по влагоемкости раствором CMo, содержащим 10,0% мас. MoCx в пересчете на MoO3. Остальное проводят аналогично примеру 2.

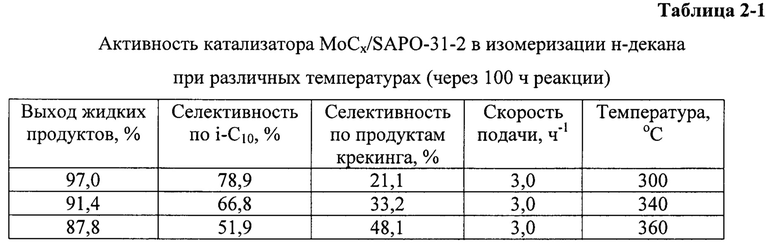

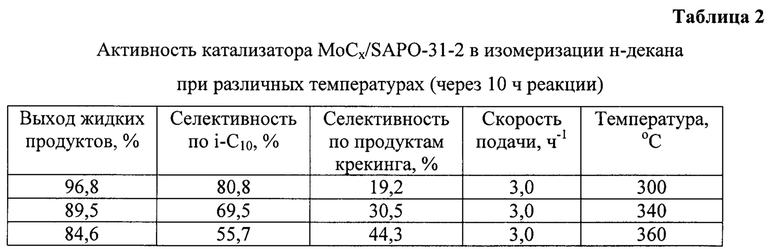

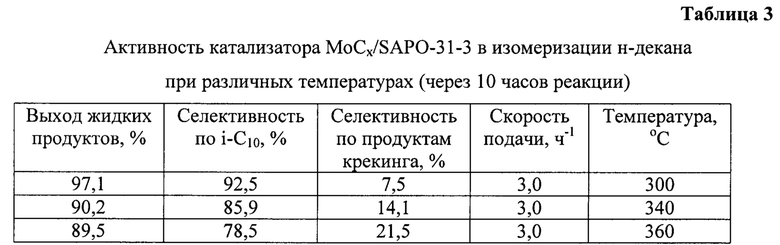

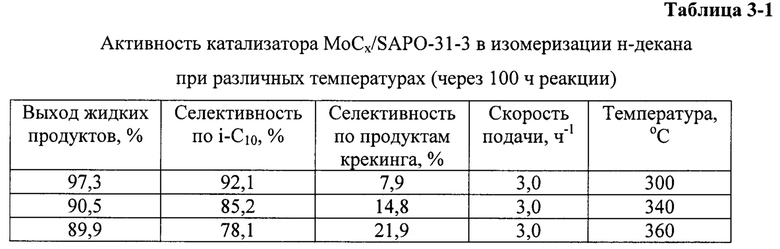

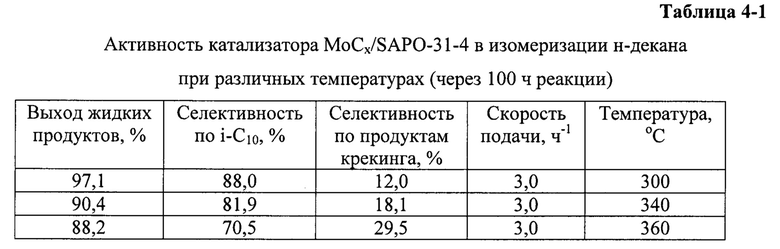

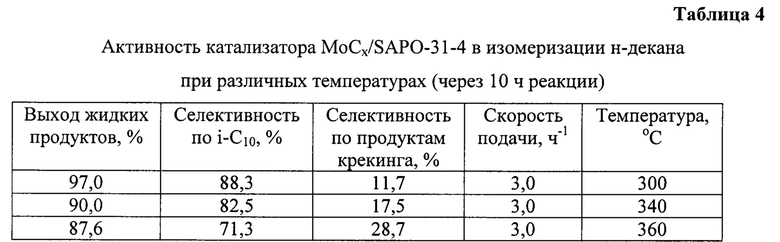

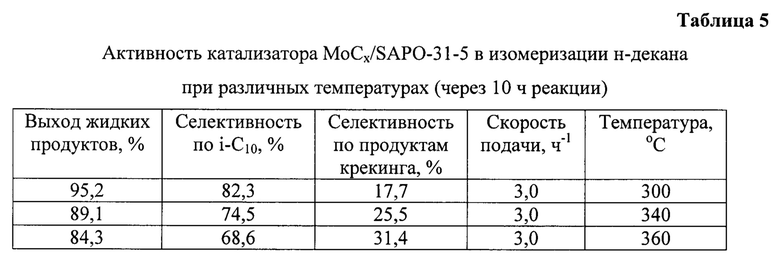

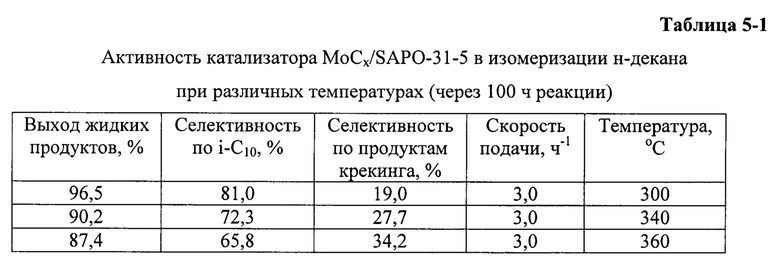

Как видно из приведенных выше примеров, предлагаемые катализаторы проявляют высокую активность в процессе гидроизомеризации н-декана. Наиболее оптимальное содержание кислотного носителя (силикоалюмофосфат SAPO-31) в катализаторе составляет 30% мас. Бифункциональный катализатор, приготовленный на его основе с использованием нанодисперсного карбида молибдена (MoCx/SAPO-31), наряду с высокой активностью проявляет высокую селективность и устойчивость к дезактивации коксом в процессе гидроизомеризации. В течение 100 ч реакции активность и селективность катализаторов практически не изменяется, в отличие от образца сравнения (пример 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидроизомеризации н-алканов и способ его приготовления | 2016 |

|

RU2632890C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления | 2015 |

|

RU2612303C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗЫ МАСЕЛ ИЗ ВЫСОКОКИПЯЩИХ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2152426C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2429909C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПОНЕНТОВ РЕАКТИВНЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ НИЗКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И МАСЛОЖИРОВОГО СЫРЬЯ | 2013 |

|

RU2548572C2 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

Изобретение относится к области химии, а именно к катализаторам, предназначенным для процесса гидроизомеризации н-алканов, а также прямогонных и гидроочищенных дизельных фракций, и может быть использовано в нефтеперерабатывающей промышленности. Описан катализатор для процесса гидроизомеризации н-алканов, который в качестве активного компонента содержит нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. % от общей массы катализатора, в качестве кислотного носителя катализатор содержит кристаллический силикоалюмофосфат SAPO-31 со структурой ATO в количестве 30-80%, в качестве связующего содержит оксид алюминия в количестве 20-70%, а предшественник карбида вносится в катализатор на стадии приготовления формовочной смеси для грануляции. Технический результат - высокая активность, селективность и устойчивость к дезактивации коксом катализаторов в реакции гидроизомеризации н-алканов. 2 н. и 1 з.п. ф-лы, 5 пр., 10 табл.

1. Катализатор для процесса гидроизомеризации н-алканов, содержащий в качестве активного компонента карбид молибдена, нанесенный на кислотный носитель, отличающийся тем, что в качестве кислотного носителя катализатор содержит кристаллический силикоалюмофосфат SAPO-31 со структурой АТО в количестве 30-80 мас. %, в качестве связующего оксид алюминия в количестве 70-20 мас. %, а в качестве активного компонента нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. % от суммы кислотного носителя и связующего.

2. Катализатор по п. 1, отличающийся тем, что нанодисперсный карбид молибдена характеризуется дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г.

3. Способ приготовления катализатора для процесса гидроизомеризации н-алканов нанесением активного компонента - карбида молибдена на кислотный носитель с последующей карбонизацией, отличающийся тем, что катализатор готовят смешением предшественника карбида молибдена, а именно органического комплекса парамолибдата аммония с лимонной кислотой, с кислотным носителем - кристаллическиим силикоалюмофосфатом SAPO-31 со структурой АТО и оксидом алюминия в качестве связующего, карбонизацию проводят в потоке водорода при температуре не выше 600°С, в результате получают катализатор, содержащий кристаллический силикоалюмофосфат SAPO-31 со структурой АТО в количестве 30-80 мас. %, оксид алюминия в количестве 70-20 мас. % и нанодисперсный карбид молибдена в количестве 2,5-10,0 мас. % от суммы силикоалюмофосфата и оксида алюминия, нанодисперсный карбид молибдена характеризуется дисперсностью 4-30 нм и удельной поверхностью 20-110 м2/г.

| US 6124516 A1, 26.09.2000 | |||

| Уржунцев Г.А., Коденев Е.Г., Ечевский Г.В | |||

| Перспективы использования Mo и W-содержащих катализаторов в процессах гидроизомеризации | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализаторы на основе карбидов молибдена и вольфрама | |||

| Катализ в промышленности, том 16, номер 3, 2016, с.31-37 | |||

| Остроумова Вера Александровна | |||

| Гидроизомеризация высших н-алканов и дизельных фракций на бифункциональных катализаторах, содержащих мезопористые алюмосиликаты | |||

| Диссертация на соискание ученой степени кандидата химических наук | |||

| Москва | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 6051520 A1, 18.04.2000. | |||

Авторы

Даты

2017-10-11—Публикация

2016-11-22—Подача