(54) МАШИНА ДЛЯ ГИБКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Машина для гибки труб | 1972 |

|

SU694248A1 |

| Трубогибочный станок с индукционным нагревом | 1976 |

|

SU676354A2 |

| Машина для гибки труб с осевым сжатием и локальным нагревом | 1976 |

|

SU740341A1 |

| Головка гибочная трубогибочного станка | 1978 |

|

SU772648A1 |

| Станок для гибки труб с одновременной осадкой и нагревом твч | 1972 |

|

SU467555A1 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Фланцегибочная машина | 1980 |

|

SU925477A1 |

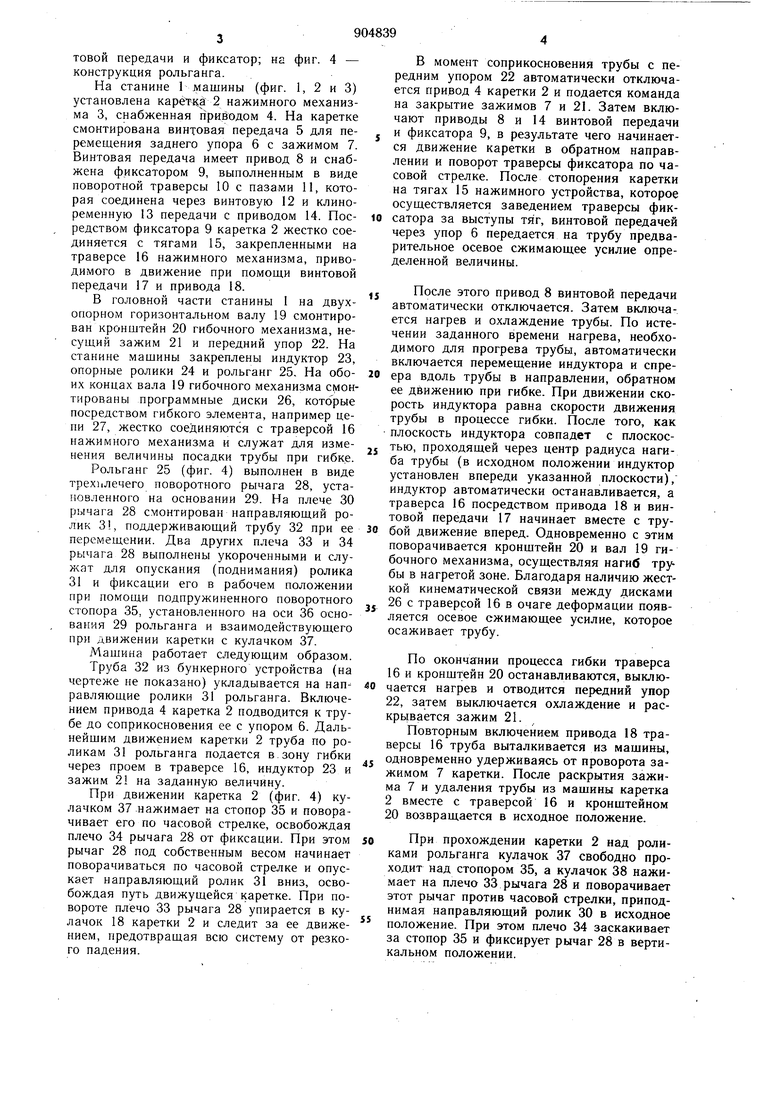

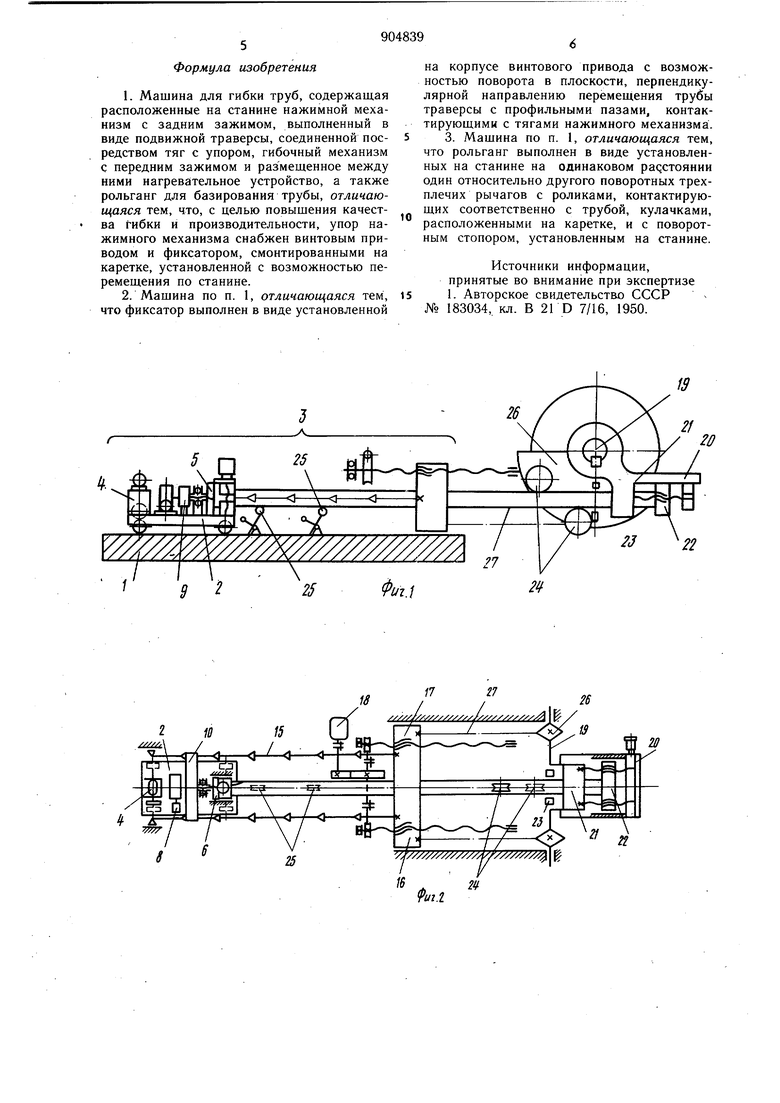

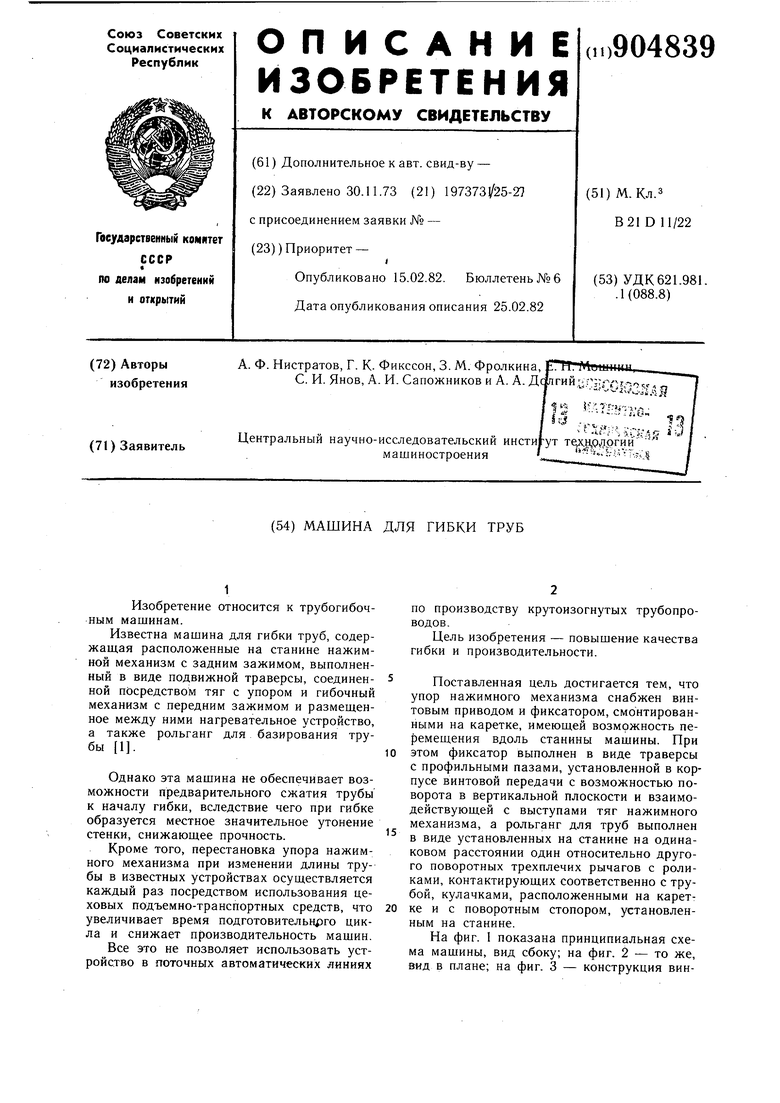

Изобретение относится к трубогибочным машинам. Известна машина для гибки труб, содержаш.ая расположенные на станине нажимной механизм с задним зажимом, выполненный в виде подвижной траверсы, соединенной посредством тяг с упором и гибочный механизм с передним зажимом и размеш,енное между ними нагревательное устройство, а также рольганг для базирования трубы 1. Однако эта машина не обеспечивает возможности предварительного сжатия трубы к началу гибки, вследствие чего при гибке образуется местное значительное утонение стенки, снижающее прочность. Кроме того, перестановка упора нажимного механизма при изменении длины трубы в известных устройствах осуществляется каждый раз посредством использования цеховых подъемно-транспортных средств, что увеличивает время подготовительнрго цикла и снижает производительность машин. Все это не позволяет использовать устройство в поточных автоматических линиях по производству крутоизогнутых трубопроводов. Цель изобретения - повышение качества гибки и производительности. Поставленная цель достигается тем, что упор нажимного механизма снабжен винтовым приводом и фиксатором, смонтированными на каретке, имеющей возможность перемещения вдоль станины машины. При этом фиксатор выполнен в виде траверсы с профильными пазами, установленной в корпусе винтовой передачи с возможностью поворота в вертикальной плоскости и взаимодействующей с выступами тяг нажимного механизма, а рольганг для труб выполнен в виде установленных на станине на одинаковом расстоянии один относительно другого поворотных трехплечих рычагов с роликами, контактирующих соответственно с трубой, кулачками, расположенными на каретке и с поворотным стопором, установленным на станине. На фиг. 1 показана принципиальная схема машины, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - конструкция винТОБОЙ передачи и фиксатор; на фиг. 4 - конструкция рольганга.

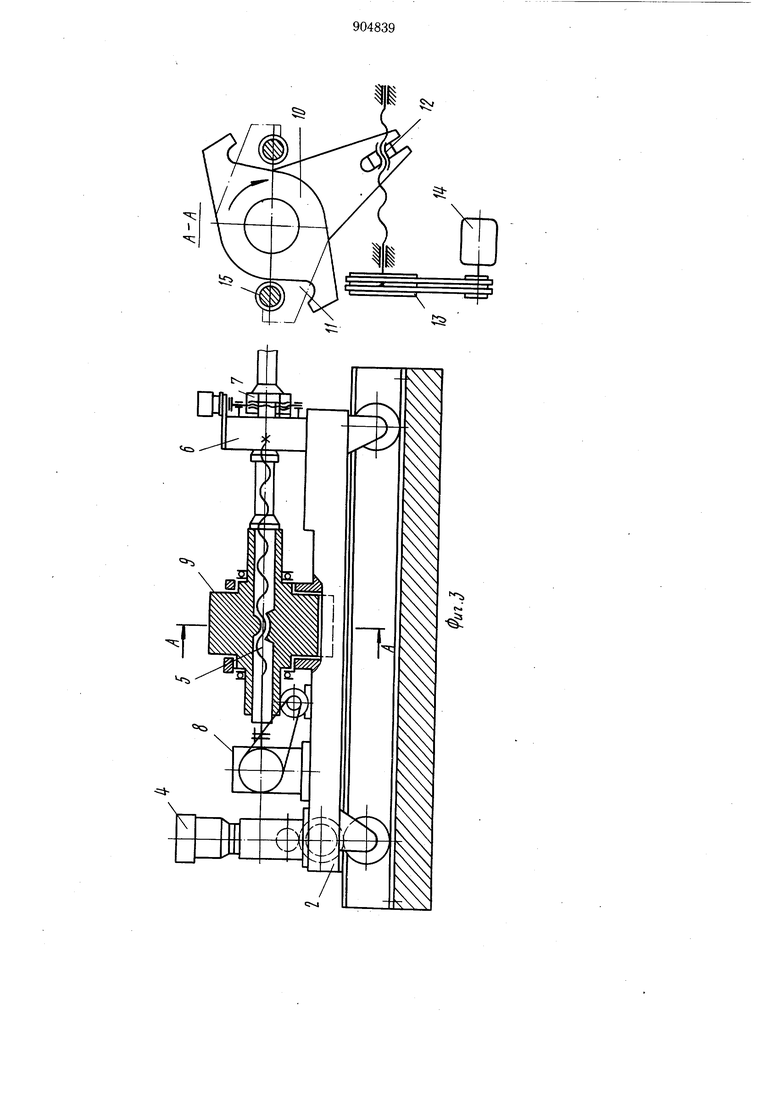

На станине 1 машины (фиг. 1, 2 и 3) установлена каретка 2 нажимного механизма 3, снабженная приводом 4. На каретке смонтирована винтовая передача 5 для перемещения заднего упора б с зажимом 7. Винтовая передача имеет привод 8 и снабжена фиксатором 9, выполненным в виде поворотной траверсы 10 с пазами 11, которая соединена через винтовую 12 и клиноременную 13 передачи с приводом 14. Посредством фиксатора 9 каретка 2 жестко соединяется с тягами 15, закрепленными на траверсе 16 нажимного механизма, приводимого в движение при помощи винтовой передачи 17 и привода 18.

В головной части станины 1 на двухопорном горизонтальном валу 19 смонтирован кронщтейн 20 гибочного механизма, несущий зажим 21 и передний упор 22. На станине машины закреплены индуктор 23, опорные ролики 24 и рольганг 25. На обоих концах вала 19 гибочного механизма смонтированы программные диски 26, которые посредством гибкого элемента, например цепи 27, жестко соединяются с траверсой 16 нажимного механизма и служат для изменения величины посадки трубы при гибке.

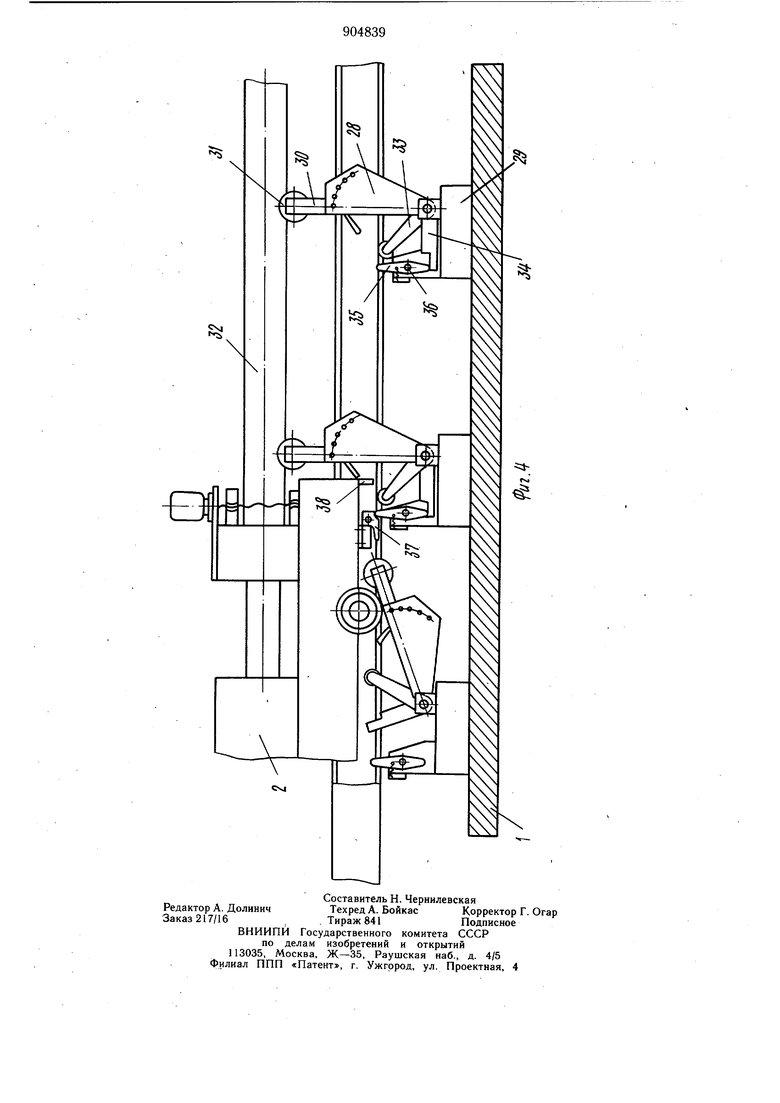

Рольганг 25 (фиг. 4) выполнен в виде трехьлечего поворотного рычага 28, установленного на основании 29. На плече 30 рычага 28 смонтирован направляющий ролик 31, поддерживающий трубу 32 при ее перемещении. Два других плеча 33 и 34 рычага 28 выполнены укороченными и служат для опускания (поднимания) ролика 31 и фиксации его в рабочем положении при помощи подпружиненного поворотного стопора 35, установленного на оси 36 основания 29 рольганга и взаимодействующего при движении каретки с кулачком 37.

Мащина работает следующим образом.

Труба 32 из бункерного устройства (на чертеже не показано) укладывается на направляющие ролики 31 рольганга. Включением привода 4 каретка 2 подводится к трубе до соприкосновения ее с упором 6. Дальнейщим движением каретки 2 труба по роликам 31 рольганга подается в зону гибки через проем в траверсе 16, индуктор 23 и зажим 2 на заданную величину.

При движении каретка 2 (фиг. 4) кулачком 37 нажимает на стопор 35 и поворачивает его по часовой стрелке, освобождая плечо 34 рычага 28 от фиксации. При этом рычаг 28 под собственным весом начинает поворачиваться по часовой стрелке и опускает направляющий ролик 31 вниз, освобождая путь движущейся каретке. При повороте плечо 33 рычага 28 упирается в кулачок 18 каретки 2 и следит за ее движением, предотвращая всю систему от резкого падения.

В момент соприкосновения трубы с передним упором 22 автоматически отключается привод 4 каретки 2 и подается команда на закрытие зажимов 7 и 21. Затем включают приводы 8 и 14 винтовой передачи

и фиксатора 9, в результате чего начинается движение каретки в обратном направлении и поворот траверсы фиксатора по часовой стрелке. После стопорения каретки на тягах 15 нажимного устройства, которое осуществляется заведением траверсы фиксатора за выступы тяг, винтовой передачей через упор 6 передается на трубу предварительное осевое сжимающее усилие определенной величины.

После этого привод 8 винтовой передачи автоматически отключается. Затем включается нагрев и охлаждение трубы. По истечении заданного времени нагрева, необходимого для прогрева трубы, автоматически включается перемещение индуктора и спреера вдоль трубы в направлении, обратном ее движению при гибке. При движении скорость индуктора равна скорости движения трубы в процессе гибки. После того, как плоскость индуктора совпадет с плоскостью, проходящей через центр радиуса нагиба трубы (в исходном положении индуктор установлен впереди указанной плоскости), индуктор автоматически останавливается, а траверса 16 посредством привода 18 и винтовой передачи 17 начинает вместе с трубой движение вперед. Одновременно с этим поворачивается кронщтейн 20 и вал 19 гибочного механизма, осуществляя нагиб трубы в нагретой зоне. Благодаря наличию жесткой кинематической связи между дисками

26 с траверсой 16 в очаге деформации появляется осевое сжимающее усилие, которое осаживает трубу.

По окончании процесса гибки траверса 16 и кронщтейн 20 останавливаются, выключается нагрев и отводится передний упор 22, затем выключается охлаждение и раскрьшается зажим 21.

Повторным включением привода 18 траверсы 16 труба выталкивается из мащины,

одновременно удерживаясь от проворота зажимом 7 каретки. После раскрытия зажима 7 и удаления трубы из машины каретка 2 вместе с траверсой 16 и кроищтейном 20 возвращается в исходное положение.

При прохождении каретки 2 над роликами рольганга кулачок 37 свободно проходит над стопором 35, а кулачок 38 нажимает на плечо 33 рычага 28 и поворачивает этот рычаг против часовой стрелки, приподнимая направляющий ролик 30 в исходное

положение. При этом плечо 34 заскакивает за стопор 35 и фиксирует рычаг 28 в вертикальном положении.

Формула изобретения

на корпусе винтового привода с возможностью поворота в плоскости, перпендикулярной направлению перемещения трубы траверсы с профильными пазами, контактирующими с тягами нажимного механизма. 3. Машина по п. 1, отличающаяся тем, что рольганг выполнен в виде установленных на станине на одинаковом ра(;стоянии один относительно другого поворотных трехплечих рычагов с роликами, контактирующих соответственно с трубой, кулачками, расположенными на каретке, и с поворотным стопором, установленным на станине.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 183034, кл. В 2ГО 7/16, 1950. ////////////А А У/////////////Л/////////Щ 162 g

Авторы

Даты

1982-02-15—Публикация

1973-11-30—Подача