Настоящее изобретение относится к точной механической обработке деталей и, более конкретно, к зажимному устройству и способу изготовления деталей с точным воспроизведением заданной формы при использовании соответствующей заготовки.

Уровень техники

Детали, изготовленные с высокой точностью, используются во многих отраслях промышленности. Например, обычные лопатки газовых турбин должны изготавливаться с высокой точностью воспроизведения заданной формы. В типичном случае методом точного литья по выплавляемым моделям или объемного деформирования исходную металлическую заготовку преобразуют в заготовку, имеющую форму турбинной лопатки. В общем случае такая заготовка имеет бандажную полку, хвостовик (замок), пространственно удаленный от бандажной полки, и расположенную между ними среднюю часть или перо. С бандажной полкой связан цельный бандаж. Целый ряд элементов, расположенных на названных частях заготовки лопатки, подлежит механической обработке. Например, в области замка надлежит выполнить множество "ласточкиных хвостов", которые служат для крепления лопатки на роторе турбины. Чтобы достичь приемлемых показателей работы турбомашины, эти "ласточкины хвосты" должны быть обработаны с очень маленькими допусками. Для выполнения этого условия должны быть предусмотрены базы, от которых производится измерение элементов "ласточкиных хвостов", а также зажимное устройство для закрепления заготовки в процессе ее обработки.

Известен способ формирования баз, который предусматривает капсулирование заготовки внутри блока из соответствующего материала, такого как легкоплавкий сплав. Блок такого материала формируется вокруг заготовки таким образом, чтобы замок заготовки выступал наружу. Боковые стенки блока служат базовыми плоскостями, пользуясь которыми можно с требуемой точностью задать конфигурацию "ласточкиных хвостов" или других деталей. Однако операция капсулирования требует применения сложного специального инструмента. Кроме того, после обработки "ласточкиных хвостов" необходимо расплавить материал капсулы, удалить его с заготовки и утилизовать, не создавая проблем в отношении окружающей среды.

В качестве аналога может быть названо техническое решение, описанное в документе US 2577747. Однако способ, раскрытый в этом документе, недостаточно точен.

Наиболее близкими аналогами группы изобретений, представленных в данном описании, являются способ изготовления детали аэродинамического профиля типа турбинной лопатки, заготовка и зажимное устройство для осуществления этого способа, раскрытые в документе US 3818646, кл. В 25 В 1/24, 25.06.1974. Известный способ предусматривает установку указанной заготовки для ее последующей обработки в зажимное устройство, снабженное основанием с торцевыми стенками, расстояние между которыми достаточно для размещения между ними заготовки и которые снабжены опорными элементами, способными стыковаться с двумя элементами базирования, один из которых расположен на бандажной части заготовки, а второй - на ее замке. Закрепление заготовки в известном зажимном устройстве осуществляется с использованием множества фиксирующих пальцев, установленных на торцевых стенках зажимного устройства с возможностью их индивидуального фиксирующего перемещения. Очевидный недостаток известного способа заключается в том, что он требует применения сложного зажимного устройства, которое трудно спроектировать, изготовить и обслуживать. Более того, для лопаток различных форм и размеров требуются различные зажимные устройства.

Сущность изобретения

Таким образом, основной задачей, на решение которой направлено настоящее изобретение, является упрощение технологии получения деталей аэродинамического профиля типа турбинных лопаток с точным воспроизведением заданной формы.

Вторая задача состоит в обеспечении более высокой точности механической обработки заготовки и возможности обработки на одном и том же оборудовании деталей различной формы и размеров.

Еще одна задача, поставленная перед изобретением, заключается в создании зажимного устройства, в котором для закрепления заготовки с несколькими элементами базирования требуется меньшее зажимное усилие.

С целью решения указанных задач и тем самым преодоления перечисленных проблем предлагается зажимное устройство для закрепления заготовки детали аэродинамического профиля типа лопатки с двумя элементами базирования, содержащее основание с торцевыми стенками, расстояние между которыми достаточно для размещения между ними заготовки, и зажимной механизм для фиксации заготовки, установленный на первой торцевой стенке. Зажимной механизм выполнен с возможностью стыковки посредством первого опорного элемента с первым элементом базирования и создания усилия для обеспечения контакта второго элемента базирования с упором, установленным на второй торцевой стенке. При этом, по меньшей мере, указанный зажимной механизм или указанный упор выполнен с возможностью разворота вокруг оси разворота относительно торцевой стенки, на которой каждый из них установлен, и снабжен средством предотвращения проворачивания заготовки, а также средством предотвращения поперечных смещений заготовки относительно зажимного устройства после завершения процесса закрепления заготовки в зажимном устройстве.

В предпочтительном варианте с возможностью разворота выполняется только зажимной механизм или только упор, причем установка именно упора с возможностью разворота вокруг оси разворота относительно соответствующей (второй) торцевой стенки представляется наиболее предпочтительной.

При этом опорный элемент зажимного механизма предпочтительно имеет коническую форму, соответствующую форме первого элемента базирования, а средство предотвращения заготовки от проворачивания содержит клиновой элемент, выполненный на упоре с возможностью стыковки со вторым элементом базирования заготовки. Кроме того, упор предпочтительно содержит клиновой выступ, выполненный в форме "ласточкина хвоста" и с возможностью разворота вокруг указанной оси разворота. При этом основная наружная поверхность клинового выступа расположена наклонно по отношению к данной оси.

Упомянутое средство предотвращения поперечных смещений заготовки предпочтительно содержит выполненный на упоре опорный элемент, предназначенный для стыковки с третьим элементом базирования заготовки и выполненный с противолежащими боковыми поверхностями, равноудаленными от оси разворота. В этом случае зажимной механизм по изобретению предназначен также для ввода третьего элемента базирования в контакт с данным опорным элементом.

Способ изготовления детали с точным воспроизведением заданной формы по настоящему изобретению включает получение заготовки с первым элементом базирования на одном ее конце и вторым - на втором конце, установку заготовки в описанное зажимное устройство по настоящему изобретению, фиксацию заготовки в зажимном устройстве и механическую обработку заготовки. При этом согласно изобретению в процессе фиксации заготовки осуществляют стыковку зажимного механизма зажимного устройства с первым элементом базирования и создают посредством зажимного механизма усилие для обеспечения контакта второго элемента базирования с упором зажимного устройства.

Зажимное устройство и способ изготовления детали по настоящему изобретению позволяют повысить точность механической обработки. Они устраняют также необходимость использования зажимных устройств со сложными зажимными механизмами и не требуют капсулирования в легкоплавком сплаве. Предложенное зажимное устройство является относительно простым в изготовлении и может быть легко модифицировано для работы с лопатками различных форм и размеров.

Было установлено, что как следствие ограничений технологии производства процесс формирования элементов базирования в форме выемок на заготовке путем ее механической обработки связан с неизбежными погрешностями положения этих элементов. Например, могут возникать погрешности расположения призматической выемки, в частности ребро призмы может быть не полностью совмещено со средней линией замка лопатки, а именно, проходить не строго перпендикулярно установочной оси. В подобном случае известные зажимные устройства требуют увеличения продольного усилия, чтобы обеспечить удовлетворительный контакт между поверхностями клинового выступа и призматической выемки. В отсутствие такого контакта поверхности могут соприкасаться только в ограниченной зоне, недостаточной для надежного закрепления заготовки.

Благодаря использованию компонента (зажимного механизма или предпочтительно упора), имеющего возможность разворота, настоящее изобретение обеспечивает лучшую стыковку элемента базирования на заготовке и соответствующего ему элемента на зажимном устройстве. В результате зажимное устройство способно надежно зафиксировать заготовку при приложении к заготовке меньшего зажимного усилия, чем то, которое потребовалось бы в известных вариантах зажимного устройства. Уменьшение зажимного усилия снижает вероятность того, что заготовка будет деформирована в процессе ее закрепления в зажимном устройстве, и, следовательно, снижает вероятность рассогласования элементов, которые будут подвергнуты механической обработке. Одновременно уменьшается опасность неупругих деформаций заготовки. В наиболее предпочтительном варианте осуществления изобретения этот результат достигается без нарушения позиционирования или качества состыковки других элементов базирования, что обеспечивает установку в желательное положение в пределах зажимного устройства.

На чертеже изображено предлагаемое устройство

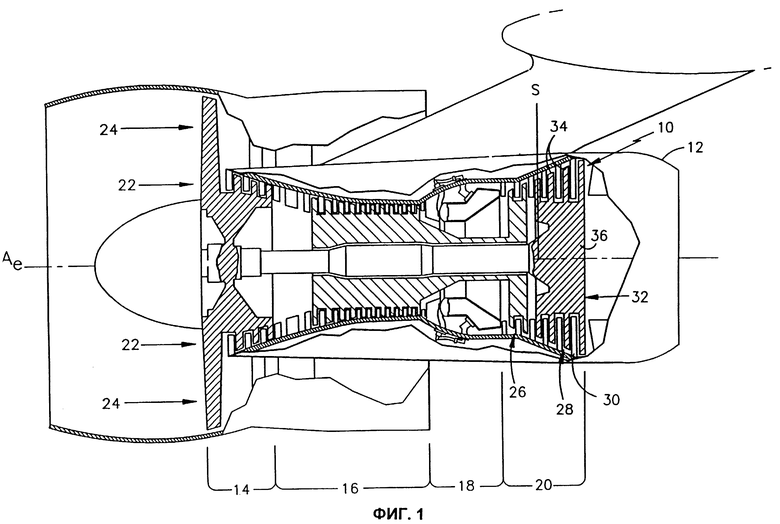

На фиг.1 схематично представлен турбовентиляторный двигатель с осевой газовой турбиной, вид сбоку.

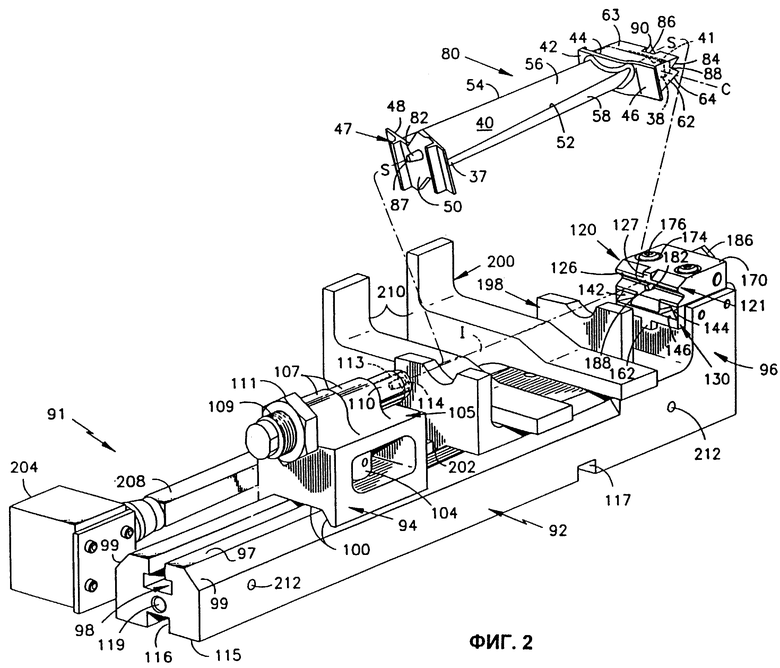

На фиг.2 дано перспективное изображение наилучшего варианта осуществления зажимного устройства по настоящему изобретению и заготовки, для которой оно предназначено.

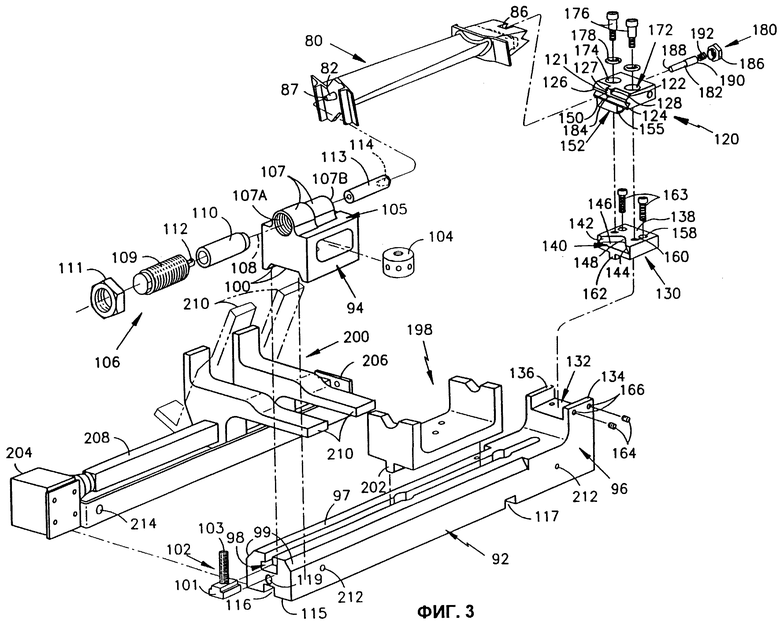

Фиг.3 - перспективное изображение зажимного устройства по фиг.2 с пространственным разделением деталей.

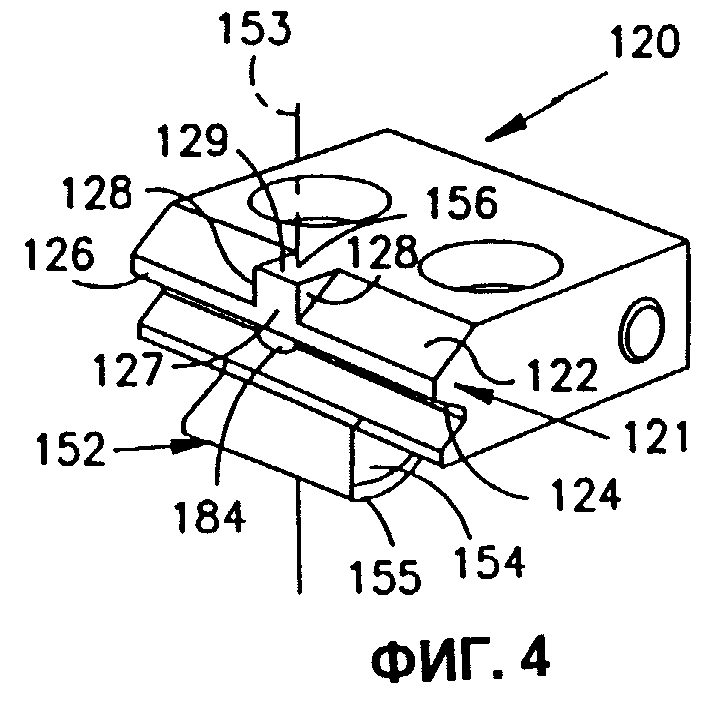

Фиг.4 - перспективное изображение упора, показанного на фиг.2.

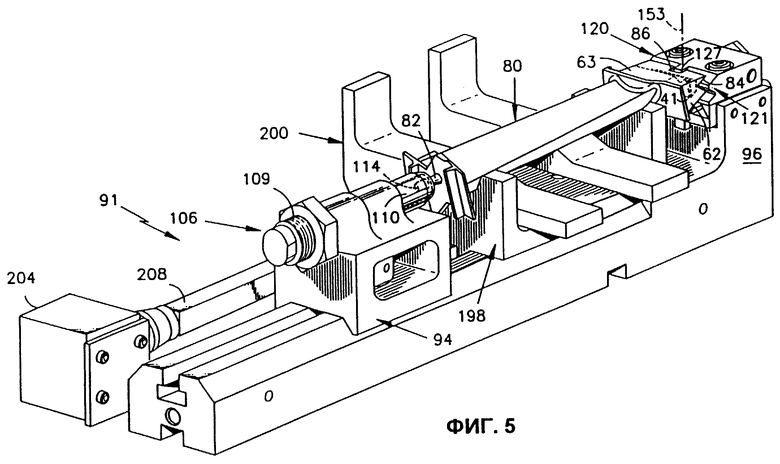

Фиг.5 - перспективное изображение зажимного устройства по фиг.2 в открытом положении с установленной в устройство заготовкой по фиг.2.

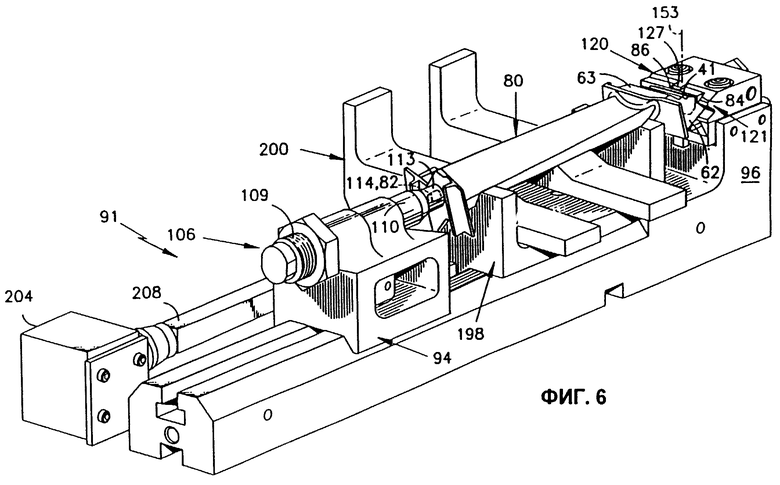

Фиг.6 - перспективное изображение зажимного устройства по фиг.2 с закрепленной в нем заготовкой, у которой обработана одна сторона зоны замка.

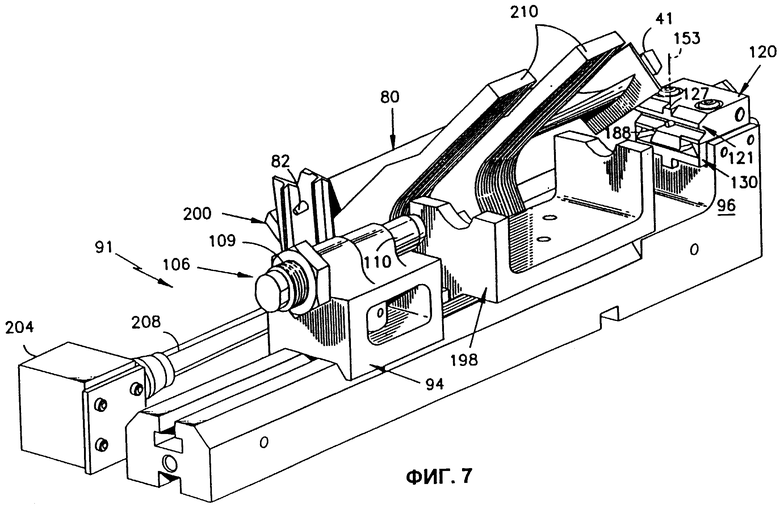

Фиг.7 - перспективное изображение зажимного устройства и заготовки по фиг.6 после того, как заготовка извлечена из устройства с помощью сбрасывателя.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 изображен турбовентиляторный двигатель 10 с осевой газовой турбиной, установленной в самолетной мотогондоле 12, охватывающей турбовентиляторный двигатель 10. Двигатель 10 содержит вентиляторную ступень 16, ступень 18 камеры сгорания и турбинную ступень 20. Траектория 22 потока первичного воздуха для рабочей газовой среды проходит вдоль центральной продольной оси Ае двигателя. Вторичный поток 24 воздуха для рабочей газовой среды проходит параллельно потоку первичного воздуха со смещением в радиальном направлении относительно траектории 22.

Турбинная ступень 20 содержит первую турбину 26 высокого давления и вторую турбину 28 низкого давления. Турбина 28 низкого давления, в частности, образована статором 30 и ротором 32. У ротора 32 имеется множество деталей аэродинамического профиля или турбинных лопаток 34, которые отходят в наружном радиальном направлении от диска 36 ротора, пересекая траекторию 22 потока первичной рабочей среды. Каждая лопатка 34 характеризуется установочной осью S, ориентированной перпендикулярно оси Ае двигателя.

Как показано на фиг.2, заготовка 80, из которой получают турбинную лопатку 34 (см. фиг.1), обычно имеет внешнюю кромку 37, хвостовик или замок 38, пространственно удаленный от внешней кромки 37, и расположенную между ними среднюю часть или перо 40. Перо 40 отделено от замка 38 замковой полкой 42. У замковой полки имеется внутренняя поверхность 44, смежная с замком 38, и противоположная ей наружная поверхность 46. С внешней кромкой 37 связана цельная бандажная полка 47. У бандажной полки 47 имеется внутренняя поверхность 48, смежная с пером 40, и противоположная ей наружная поверхность 50. На замке 38 выполнено множество "ласточкиных хвостов" 41, посредством которых лопатка турбины закрепляется на диске 36 ротора (как это показано на фиг.1). Замок 38 характеризуется также средней линией С, проходящей через его среднее сечение. У пера лопатки имеются ведущая кромка 52, задняя кромка 54, пространственно отделенная от ведущей кромки, корыто 56 и спинка 58. Корыто 56 и спинка 58 располагаются между ведущей и задней кромками 52, 54.

У заготовки 80 имеется также удаляемая часть 62. Удаляемая часть 62 (изображена пунктиром) располагается в продольном направлении за замком 38. Удаляемая часть 62 включает первую поверхность 63, вторую поверхность 64, пространственно отделенную от первой поверхности 63, и третью (непоказанную) поверхность, расположенную между первой и второй поверхностями 63, 64.

Заготовка 80 снабжена также первым, вторым и третьим элементами 82, 84, 86 базирования соответственно. В описываемом варианте осуществления изобретения первый элемент базирования представляет собой выступ, выполненный на наружной поверхности 50 бандажной полки 47. Этот выступ предпочтительно имеет коническую форму с вершиной 87 и располагается на установочной оси S. Второй и третий элементы 84 и 86 базирования формируются на заготовке 80 с использованием электронно-лучевой обработки. В данном варианте второй и третий элементы 84, 86 базирования выполнены в виде выемок. Второй элемент 84 базирования вырезается на третьей (неизображенной) поверхности удаляемой части 62. Предпочтительно он имеет форму трехгранной призматической канавки, грань 88 которой пересекает установочную ось S и ориентирована параллельно средней линии С замка. Третий элемент 86 базирования предпочтительно представляет собой выемку с вертикальными стенками 90, прорезанную во второй поверхности 64 удаляемой части 62, начиная от ее первой поверхности 63. Вертикальные стенки 90 равноудалены от установочной оси S.

Зажимное устройство 91 для закрепления заготовки 80 в процессе ее обработки имеет U-образное основание 92 с первой и второй торцевыми стенками 94, 96, расстояние между которыми достаточно для размещения между ними заготовки 80. Вторая торцевая стенка 96 предпочтительно выполняется заодно с основанием 92. Первая торцевая стенка 94 предпочтительно выполнена с возможностью скользящего перемещения вдоль основания 92 для настройки ее положения. С этой целью на основании имеется верхняя поверхность 97, две скошенные стенки 99 и Т-образная прорезь 98. Первая торцевая стенка имеет нижнюю поверхность 100 и выполнена полой. Нижняя поверхность 100 имеет такую форму, что она может быть установлена с упором на скошенные стенки 99 и с зазором относительно верхней поверхности 97 основания. В Т-образную прорезь 98 входит соответствующая ей по форме головка 101 болта 102 (фиг.3). На конце 103 болта 102 (фиг.3) нарезана резьба, причем этот конец 103 проходит через отверстие (не изображено) в нижней поверхности 100 первой торцевой стенки и входит внутрь полости этой стенки. Предохранительная гайка 104, например гайка под накидной ключ с отверстиями, распределенными по ее боковой поверхности, навинчивается до упора на резьбовой конец 103 Т-образного болта 102. Наличие лишь минимального зазора между головкой Т-образного болта 102 и Т-образной прорезью 98 гарантирует, что Т-образный болт 102 не проворачивается в процессе затягивания предохранительной гайки 104.

У первой торцевой стенки имеется далее верхняя часть 105, которая служит опорой зажимного механизма 106. В этой верхней части 105 выполнены первый и второй каналы 107А, 107В (фиг.3), имеющие общую ось 108 (фиг.3). Диаметр первого канала 107А превышает диаметр второго канала 107В. Стенки 107 каналов выполнены тонкими, насколько это практически возможно, с тем, чтобы минимизировать поперечное сечение первой торцевой стенки 94. Это, в свою очередь, позволяет обеспечить достаточный доступ к зоне бандажной полки 47 заготовки 80, т.е. облегчает дальнейшую механическую обработку бандажной полки 47.

Зажимной механизм 106 может включать в себя исполнительный элемент 109, втулку 110 (фиг.3) и крепежную гайку 111. Втулка 110 (фиг.3) запрессована во второй канал 107В. У исполнительного элемента имеется стержень 112 (фиг.3), который входит во втулку 110. Крепежная гайка 111 навинчена на исполнительный элемент 109. Зажимной механизм 106 далее включает подвижный вал 113, который входит во втулку 110 и прикрепляется к стержню 112 исполнительного элемента 109. Исполнительный элемент предпочтительно является гидравлическим, однако как альтернатива может быть применен и исполнительный механизм любого другого подходящего типа, включая пневматический, электромеханический или ручной, но не ограничиваясь ими. У подвижного вала 113 имеется глухое отверстие 114, выполняющее функции первого опорного элемента. Первый опорный элемент выполнен соответствующим по форме коническому выступу (первому элементу 82 базирования), т.е. глухое отверстие 114 имеет коническую форму. Основание 92 имеет нижнюю поверхность 115 с поперечными прорезями 116, 117, которые могут быть использованы для точного позиционирования зажимного устройства 91 на станке. При изготовлении основания 92 в качестве технологической базы используется технологическое отверстие 119.

Зажимное устройство содержит также упор 120, который шарнирно (т.е. с возможностью разворота) закреплен на второй торцевой стенке 96. Как показано на фиг.4, упор 120 предпочтительно снабжен вторым опорным клиновым элементом 121 с верхней и нижней поверхностями 122, 124, которые сходятся в ребро 126. Наличие острого угла между верхней и нижней поверхностями 122, 124 клинового элемента 121 позволяет ему фиксироваться относительно второго элемента базирования 84 заготовки 80. Его верхняя поверхность 122 снабжена прямоугольным выступом 127, профиль которого выбран соответствующим по форме по отношению к профилю выемки с вертикальными стенками 90 третьего элемента 86 базирования. Выступ 127, выполняющий функции опорного элемента, включает противолежащие боковые стороны 128 и верхнюю поверхность 129.

Возвращаясь к фиг.2, коническое отверстие 114 и ребро 126 клина 121 задают ось I фиксации, параллельную верхней поверхности 97 основания 92. Прямоугольный выступ 127 (фиг.4) лежит на оси I фиксации предпочтительно таким образом, что боковые стороны 128 (фиг.4) прямоугольного выступа 127 равноудалены от оси I фиксации.

В данном варианте осуществления изобретения установка упора 120 на второй торцевой стенке 96 с возможностью его разворота обеспечивается посредством столика 130. Как видно из фиг.3, столик 130 закреплен между вертикальными стенками 134, 136 углубления 132, выполненного во второй торцевой стенке 96. У столика 130 имеются верхняя поверхность 138 и выточка 140. Выточка 140 ограничена боковыми стенками 142, 144 и дном 146. Боковые стенки 142, 144 предпочтительно сходятся на ребре 148 и предпочтительно взаимно ориентированы таким образом, что площадь сечения выточки у ее верхней границы больше, чем у ее дна 146.

У упора 120 имеются нижняя поверхность 150 и поворотный элемент (клиновой выступ) 152. При сборке зажимного устройства упор 120 устанавливается на столик 130 таким образом, что нижняя поверхность 150 упора 120 располагается на верхней поверхности 138 столика 130, а клиновой выступ 152 размещается в выточке 140. Клиновой выступ 152 предпочтительно выполнен в форме "ласточкина хвоста" со скругленным основанием 155 и основной наружной поверхностью 154, расположенной наклонно, т.е. составляющей острый угол с осью 153 разворота (фиг.4), для того, чтобы обеспечить соответствие с положением боковых стенок 142, 144 выточки 140. Такая конфигурация не только обеспечивает упору 120 возможность разворачиваться вокруг оси 153 разворота, но и способствует поддержанию контакта между упором 120 и столиком 130, когда на клиновой элемент воздействуют продольные усилия. Как показано на фиг.4, предпочтительно, чтобы ось 153 разворота была перпендикулярна верхней поверхности 97 основания 92. В результате при развороте клинового элемента 121 вокруг оси 153 разворота его точки перемещаются параллельно верхней поверхности 97 основания. Ось 153 разворота предпочтительно равноудалена от противоположных боковых поверхностей 128 опорного элемента 127 и, наиболее предпочтительно, проходит через центральную точку 156 на верхней поверхности 129 опорного элемента 127. Это позволяет разворачивать упор 120 без изменения положения опорного элемента 127. При этом центральная точка (по отношению к верхней поверхности) опорного элемента предпочтительно сохраняет свое положение на оси I фиксации.

Как показано на фиг.3, у столика 130 имеются также две группы 158, 160 отверстий и лапка 162. Каждый из пары болтов 163, на концах которых нарезана резьба, проходит через одно из отверстий в каждой группе 158, 160 и входит во вторую торцевую стенку 96, чтобы закрепить столик 130 на второй торцевой стенке 96. Лапка 162 выступает из столика 130 для того, чтобы предотвратить проскальзывание столика при воздействии на него продольных усилий. Два стопорных винта 164 проходят сквозь отверстия 166 (фиг.3) и выступают из одной из вертикальных стенок 136 для того, чтобы с усилием прижать столик 130 ко второй вертикальной стенке 136.

У упора 120 далее имеется верхняя поверхность 170 и пара раззенкованных отверстий 172. Каждое из отверстий 172 ограничивается внутренней стенкой 174 и раззенкованной поверхностью, параллельной верхней поверхности 170. Пара болтов 176 проходит через раззенкованные отверстия 172 в упоре 120 и отверстия 160 в столике для того, чтобы закрепить клиновой элемент 121 на столике 130. Каждый из болтов 176 ввинчивается до тех пор, пока его головка не приведет деформируемое уплотнительное кольцо 178 в контакт с раззенкованной поверхностью. Это, в свою очередь, приведет упор 120 в контакт со столиком 130, но не предотвратит возможность разворота упора.

Упор 120 может дополнительно содержать направляющий механизм 180, который помогает состыковать прямоугольную в сечении выемку 86 в заготовке с опорным элементом 127 в форме прямоугольного выступа на зажимном устройстве. Несмотря на то, что данному прямоугольному выступу и соответствующей ему выемке 86 придана призматичность, нужно следить за тем, чтобы между этими элементами не возникало никакого зазора или рассогласования по положению. Направляющий механизм 180 предпочтительно содержит подвижный направляющий штифт 182, размещенный в продольном канале 184. С одного конца канал 184 открыт, а со второго конца перекрыт крышкой 186. Конец 188 направляющего штифта 182 выступает из открытого конца канала 184. Открытый конец канала лежит в одной вертикальной плоскости с торцом прямоугольного выступа, соответствующего опорному элементу 127. Благодаря этому направляющий штифт 182 входит в нижнюю часть выемки 86 прямоугольного сечения в заготовке. Выступающий конец 188 штифта имеет конический кончик с диаметром, меньшим, чем ширина указанного прямоугольного выступа.

Направляющий механизм 180 может быть приспособлен для того, чтобы отделять заготовку 80 от зажимного устройства 91 после отпускания зажимного механизма 106. Для этой цели направляющий механизм 180 может включать упругий элемент, например пружину 192, расположенную между направляющим штифтом 182 и крышкой 186. Этот упругий элемент может быть частично утоплен в выемку на конце 190 направляющего штифта. Когда в процессе осуществления способа по настоящему изобретению заготовку 80 закрепляют в зажимном устройстве 91, задняя поверхность выемки 86 входит в контакт с направляющим штифтом 182 и отжимает его внутрь продольного канала 184, что приводит к сжатию упругого элемента 192. После отпускания зажимного механизма 106 сжатый упругий элемент 192 обеспечивает усилие, способствующее отводу заготовки 80 от зажимного устройства 91.

Основание 92 может дополнительно содержать платформу 198 и сбрасыватель 200. Платформа 198 устанавливается на верхней поверхности 97 основания 92 и предпочтительно снабжается гребнем 202, выступающим в Т-образную прорезь 98. Профиль платформы 198 выбирается таким, что при установке заготовки на эту платформу установочная ось S и ось I фиксации совпадают.

Сбрасыватель 200 содержит механизм 204 поворота, суппорт 206 и вал 208, расположенный между механизмом 204 поворота и суппортом 206 и связанный с механизмом 204 поворота и с суппортом 206, так что механизм поворота 204 имеет возможность поворачивать вал 208. Сбрасыватель 200 содержит далее два рычага 210, установленные на валу. Суппорт 206 может быть снабжен отверстиями 214, согласованными по положению с отверстиями 212 в основании 92 и используемыми для фиксации сбрасывателя.

Далее будет описана работа зажимного устройства, обеспечивающего осуществление способа по настоящему изобретению. Зажимное устройство в соответствии с настоящим изобретением обычным способом закрепляют на поверхности суппорта шлифовального станка (не изображен). Как показано на фиг.5, заготовку 80 устанавливают между торцевыми стенками 94 и 96 на платформу 198 зажимного устройства 91, когда оно находится в открытом положении. После этого приводят в действие исполнительный элемент 109 зажимного механизма 106, в результате чего отверстие 114 вала 113 смещается по оси I фиксации в направлении второй торцевой стенки 96. Как показано на фиг.6, операция закрепления посредством зажимного механизма 106 полностью завершена, когда в отверстие 114 полностью войдет соответствующий ему по форме первый элемент 82 базирования в виде конического выступа, клиновой элемент 121 полностью войдет в соответствующую ему по форме призматическую выемку 84 (которая служит вторым элементом базирования), а опорный элемент 127 в форме прямоугольного выступа полностью войдет в выемку 86 прямоугольного сечения (которая служит третьим элементом базирования).

Зажимное усилие, действующее в продольном направлении, заставляет упор 120 зажимного устройства развернуться вокруг оси 153 разворота в положение, которое соответствует наилучшей из возможных ориентации клинового элемента 121 в отношении его совмещения с призматической выемкой 84 на заготовке. Призматическая выемка 84 во взаимодействии с клиновым элементом 121 предотвращает проворачивание заготовки в процессе ее обработки. Конический выступ 82 в сочетании с отверстием 114, а также выемка 86 прямоугольного сечения в сочетании с прямоугольным выступом (опорным элементом 127) предотвращают поперечные смещения заготовки.

После того, как заготовка лопатки зафиксирована в зажимном устройстве, может производиться механическая обработка заготовки, а именно шлифование "ласточкиных хвостов" 41 на первой поверхности 63 удаляемой части 62 с применением обычных методов и приемов, используемых на шлифовальных станках. Поскольку зажимное устройство по изобретению обеспечивает фиксацию положения установочной оси и средней линии С замка, возможно и желательно использовать шлифовальный станок с программным управлением. Как показано на фиг.7, после завершения обработки "ласточкиных хвостов" коническое отверстие 114 выводится из контакта с заготовкой 80 и сбрасыватель 200 автоматически приводится в действие. Механизм 204 поворота поворачивает вал 208 вокруг его оси, что приводит к тому, что рычаги 210 поднимают заготовку лопатки с платформы 198. После этого заготовку переворачивают и помещают в аналогичное зажимное устройство таким образом, что вторая поверхность 64 удаляемой части 62 обращена вверх. При таком положении заготовки может быть произведена обработка дополнительных "ласточкиных хвостов" на второй поверхности 64 удаляемой части 62. Может быть произведено также шлифование дополнительных элементов на заготовке, например рисок или выемок в удаляемой части или на замковой полке. После этого отделяют удаляемую часть 62, в результате чего происходит удаление второго и третьего элементов 84 и 86 базирования. После этого с бандажной полки 47 может быть сошлифован выступ 82.

Поскольку упор 120 закреплен на второй торцевой стенке с возможностью разворота, облегчается совмещение опорного элемента в виде клинового элемента 121 с элементом 84 базирования в виде призматической выемки в случае, когда допущена погрешность положения выемки 84, например когда она не точно совмещена со средней линией С замка, т.е. не строго перпендикулярна установочной оси S. Благодаря этому зажимное устройство способно обеспечить фиксацию заготовки при меньшем осевом усилии, чем то, которое необходимо в известных устройствах аналогичного назначения. В одном из реальных случаев применения устройства по изобретению это усилие было уменьшено примерно на 75%, со 100 кг до 26 кг. Снижение продольного зажимного усилия уменьшает вероятность погрешностей положения элементов лопатки после их механической обработки. В наиболее предпочтительном варианте осуществления изобретения этот результат достигается без снижения точности положения или качества сопряжения других элементов базирования, за счет чего обеспечивается требуемое базирование заготовки в зажимном устройстве.

Хотя настоящее изобретение было описано на примерах предпочтительных вариантов его осуществления, представленных на чертежах, для специалистов в данной области по изучении представленного описания будет понятно, что возможны различные модификации представленных вариантов, а также дополнительные варианты осуществления изобретения, не выходящие за границы идеи и объема изобретения, которые определяются его формулой. Например, основание не обязательно должно снабжаться переустанавливаемой торцевой стенкой и, как альтернатива, может быть выполнено как одно целое. Следует отметить также, что хотя наличие платформы и сбрасывателя позволяет автоматизировать процесс закрепления заготовки, их наличие не является обязательным.

Настоящее изобретение было описано применительно к закреплению заготовки с элементами базирования, расположенными на удаляемой части, однако, такое расположение элементов базирования не является обязательным. Кроме того, применение настоящего изобретения не ограничивается процессом последовательной обработки заготовки. Например, зажимное устройство может быть использовано для закрепления заготовки с целью ее измерения. Опорные точки могут представлять собой как выступающие элементы, так и выемки или отверстия при условии, что взаимодействующие с ними элементы имеют соответствующий профиль. Положение элементов базирования может быть изменено, так что одни и те же или другие конструкторские оси или базовые поверхности могут быть использованы вместо установочной оси и средней линии замка. При этом зажимное устройство может быть модифицировано в соответствии с модификацией заготовки. Таким образом, подразумевается, что пункты прилагаемой формулы охватывают любые подобные модификации или варианты осуществления, которые находятся в пределах объема защиты настоящего изобретения.

Изобретения относятся к точной механической обработке деталей, а именно к зажимному устройству и способу изготовления деталей с точным воспроизведением заданной формы при использовании соответствующей заготовки. Зажимное устройство для закрепления заготовки детали аэродинамического профиля типа лопатки с двумя элементами базирования содержит основание с торцевыми стенками, расстояние между которыми достаточно для размещения между ними заготовки, зажимной механизм для фиксации заготовки, установленный на первой торцевой стенке и выполненный с возможностью стыковки посредством первого опорного элемента с первым элементом базирования и создания усилия для обеспечения контакта второго элемента базирования с упором, установленным на второй торцевой стенке. При этом, по меньшей мере, зажимной механизм или упор выполнен с возможностью разворота вокруг оси разворота относительно торцевой стенки, на которой каждый из них установлен. Они снабжены средством предотвращения проворачивания заготовки, а также средством предотвращения поперечных смещений заготовки относительно зажимного устройства после завершения процесса закрепления заготовки в зажимном устройстве. Способ изготовления детали с точным воспроизведением заданной формы включает получение заготовки с первым элементом базирования на одном ее конце и вторым - на втором конце, установку заготовки в зажимное устройство, выполненное в соответствии с описанным зажимным устройством, фиксацию заготовки в зажимном устройстве, при которой осуществляют стыковку зажимного механизма зажимного устройства с первым элементом базирования и создают посредством зажимного механизма усилие для обеспечения контакта второго элемента базирования с упором зажимного устройства, и механическую обработку заготовки. Использование изобретений позволяет упростить технологию получения деталей аэродинамического профиля типа турбинных лопаток с точным воспроизведением заданной формы. 2 с. и 10 з.п. ф-лы, 7 ил.

| US 3818646 А, 25.06.1974 | |||

| ПАТЕКТВО- ТЬХ{1ЙЧЕС[{АЯ БИБЛИОТЕКАВ. П. Близнюк | 0 |

|

SU252066A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ ЛОПАТКИ | 1990 |

|

RU2029666C1 |

| DE 3925624 А1, 07.02.1991. | |||

Авторы

Даты

2004-09-20—Публикация

1998-12-21—Подача