Изобретение относится к средствам измерения криволинейных поверхностей и контуров, основанным на механических методах измерения кривых профилей сечения, например первой части заготовок турбинной лопатки, и может быть использовано в энергетическом машиностроении и других отраслях техники, где необходимо измерять криволинейный профиль заготовок сложной формы деталей.

Целью изобретения является повышение точности контроля за счет надежной фиксации лопатки за хвостовую часть о

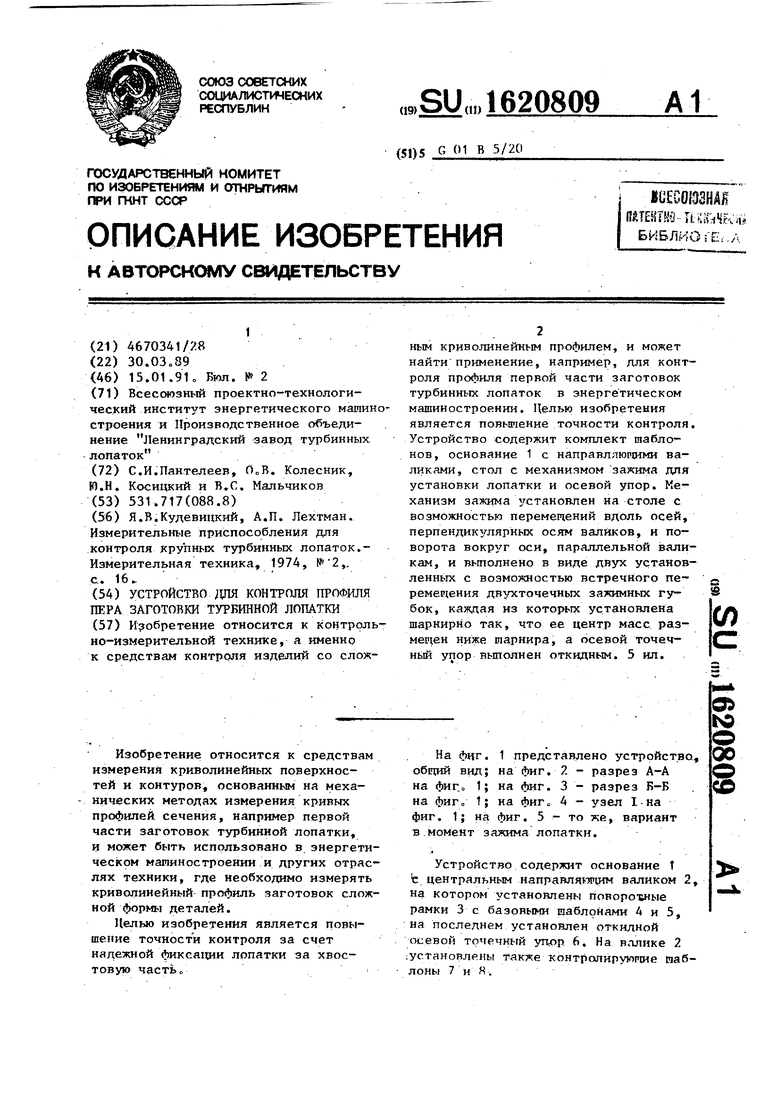

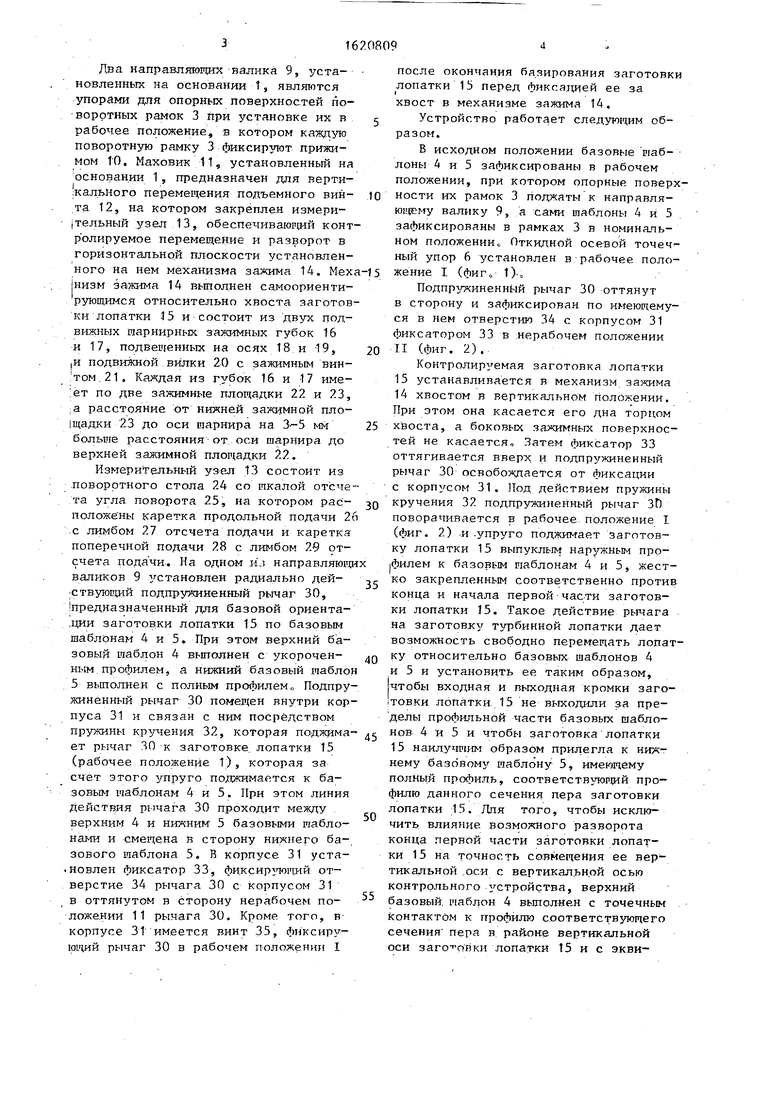

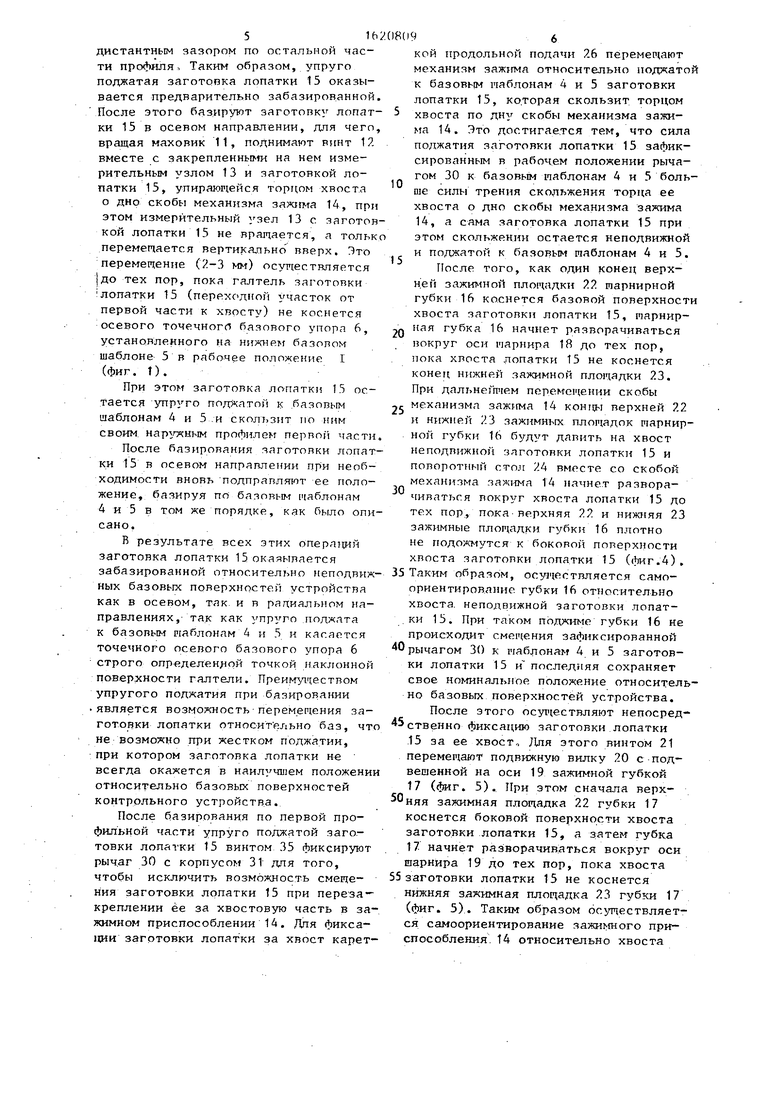

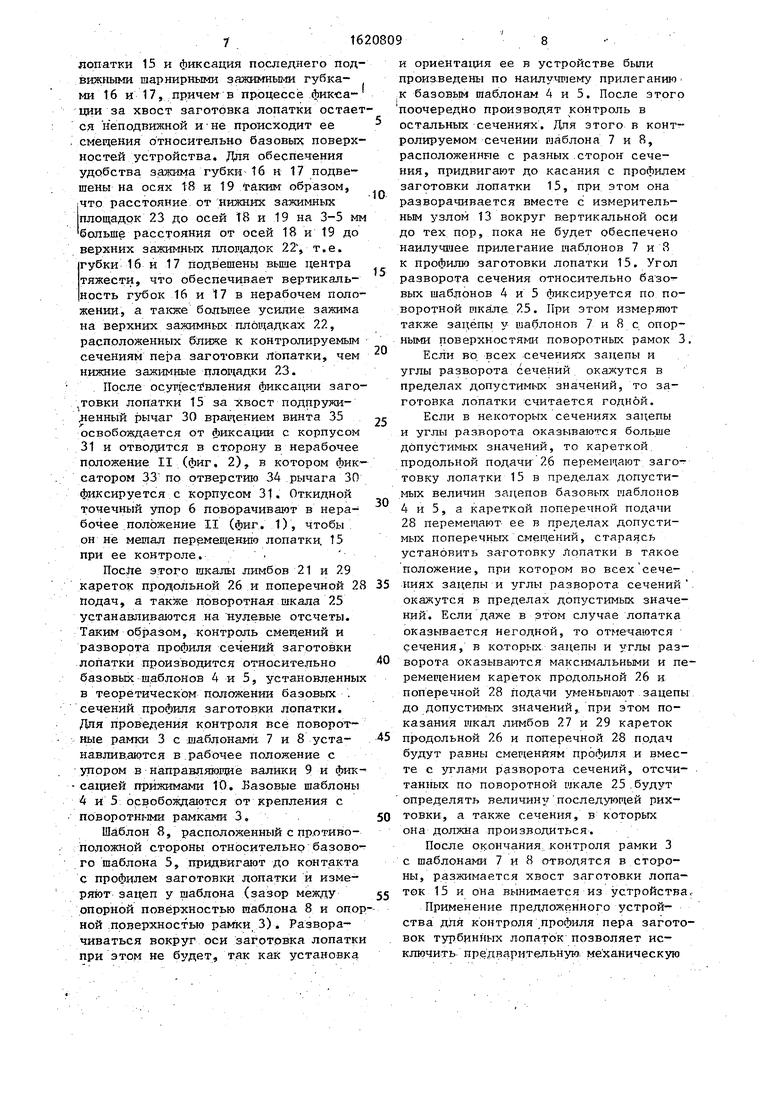

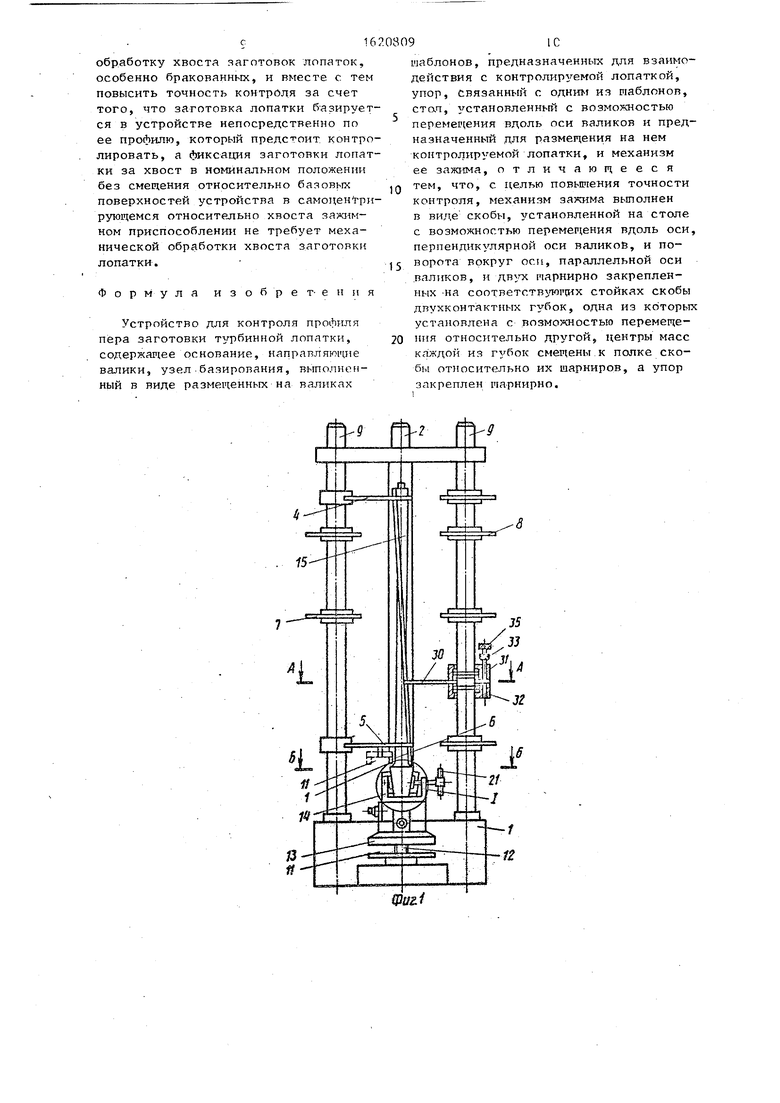

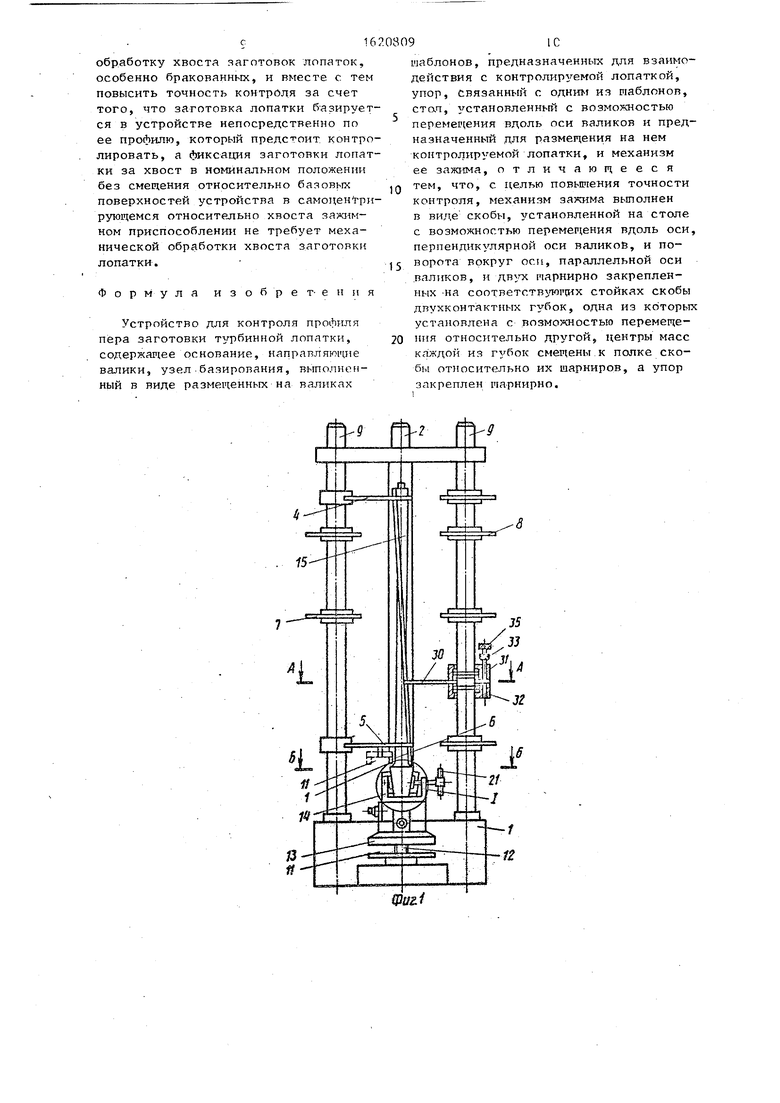

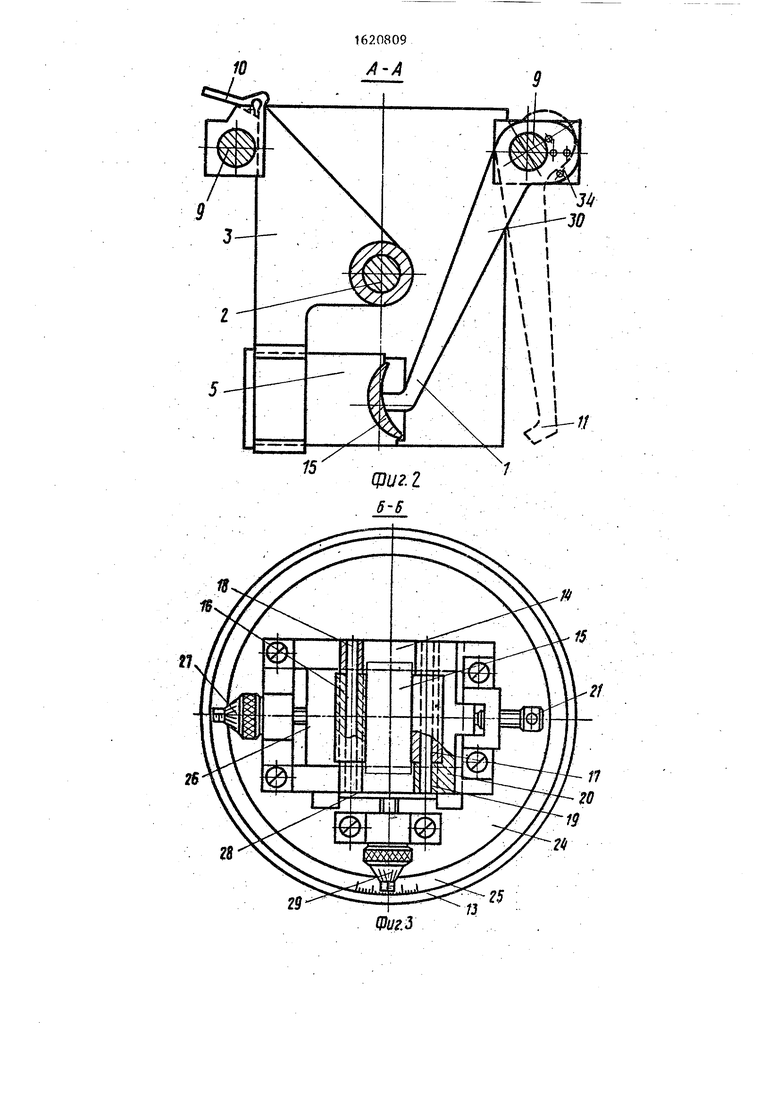

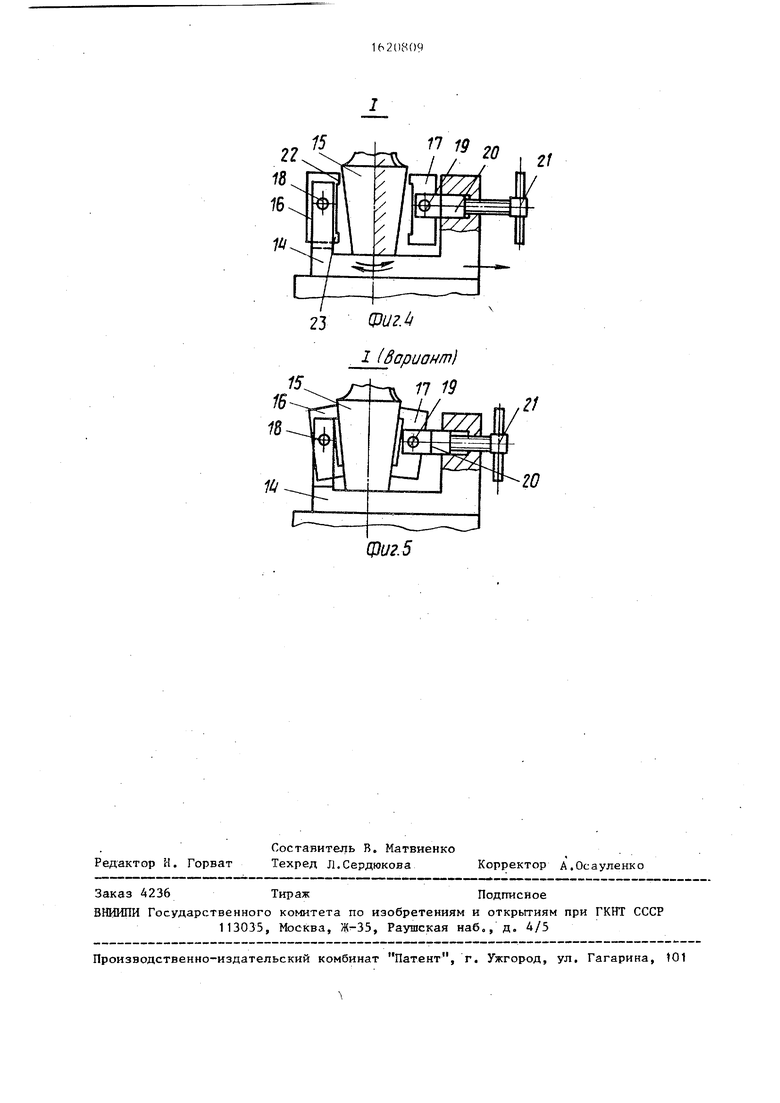

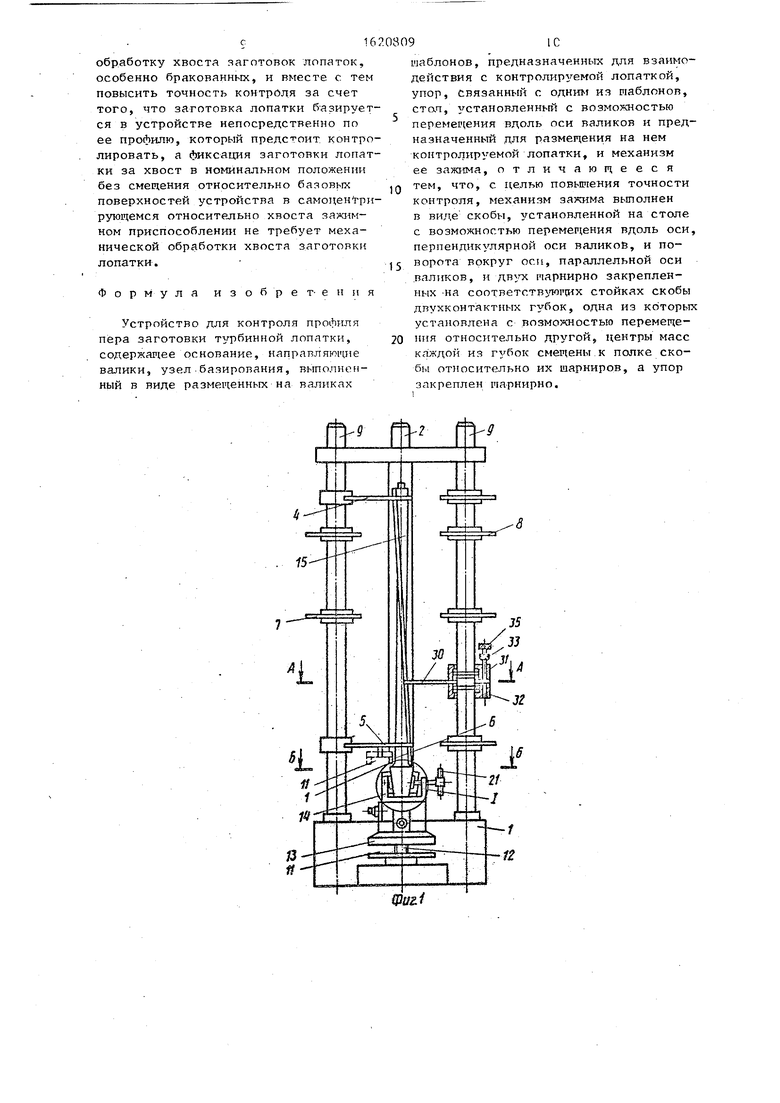

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиго 1; на фиг. 3 - разрез Б-Б на фиг о 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - то же, вариант в момент зажима лопатки.

Устройство содержит основание 1 с центральным направлягачим валиком 2, на котором установлены повороъные рамки 3 с базовыми шаблонами 4 и 5, на последнем установлен откидной осевой точечный упор 6. На вллике 2 установлены также контролирующие иаб- лоны 7 и Я.

Два направляющих валика 9, установленных на основании 1, являются упорами для опорных поверхностей поворотных рамок 3 при установке их в рабочее положение, в котором кахдую поворотную рамку 3 фиксируют прижимом 10. Маховик 11, установленный на основании 1, предназначен для верти- кального перемещения подъемного вин- та 12, на котором закреплен измери- , тельный узел 13, обеспечивающий контролируемое перемещение и разворот в горизонтальной плоскости установленного на нем механизма зажима 14. Мех |низм зажима 14 выполнен самоориентирующимся относительно хвоста заготовки лопатки 15 и состоит из двух подвижных шарнирных зажимных губок 16 и 17, подвешенных на осях 18 и 19, |И подвижной вилки 20 с зажимным винтом 21. Каждая из губок 16 и 17 имеет по две зажимные площадки 22 и 23, а расстояние от нижней зажимной площадки 23 до оси шарнира на мм больше расстояния от оси шарнира до верхней зажимной площадки 22.

Измерительный узел 13 состоит из поворотного стола 24 со шкалой отсчета угла поворота 25, на котором рас- положены каретка продольной подачи 2 с лимбом 27 отсчета подачи и каретка поперечной подачи 28 с лимбом 29 отсчета подачи. На одном и направляющ валиков 9 установлен радиально дей- ствующий подпружиненный рычаг 30, предназначенный для базовой ориентации заготовки лопатки 15 по базовым шаблонам 4 и 5. При этом верхний базовый шаблон 4 выполнен с укорочен- ним профилем, а нижний базовый шабло 5 выполнен с полным профилем Подпружиненный рычаг 30 помещен внутри корпуса 31 и связан с ним посредством пружины кручения 32, которая поджима ет рычаг 30 к заготовке лопатки 15 (рабочее положение 1), которая за счет этого упруго поджимается к базовым шаблонам 4 и 5. При этом линия действия рычага 30 проходит между верхним 4 и нижним 5 базовыми шаблонами и смещена в сторону нижнего базового шаблона 5. R корпусе 31 уста- .новлен фиксатор 33, фиксирующий отверстие 34 рычага 30 с корпусом 31 в оттянутом в сторону нерабочем положении 11 рычага 30. Кроме того, в корпусе 31 имеется винт 35, фиксирующий рычаг 30 в рабочем положении I

5 0 5

o 5 о $

0

5

после окончания базирования заготовки лопатки 15 перед фиксацией ее за хвост в механизме зажима 14.

Устройство работает следующим образом.

В исходном положении базовые шаблоны 4 и 5 зафиксированы в рабочем положении, при котором опорные поверхности их рамок 3 поджаты к направляющему валику 91 а сами шаблоны 4 и 5 зафиксированы в рамках 3 в номинальном положении Откидной осевой точечный упор 6 установлен в рабочее положение I (фиго 1)„

Подпружиненный рычаг 30 оттянут в сторону и зафиксирован по имеющемуся в нем отверстию 34 с корпусом 31 фиксатором 33 в нерабочем положении II (фиг. 2).

Контролируемая заготовка лопатки 15 устанавливается в механизм зажима

14хвостом в вертикальном положении. При этом она касается его дна торцом хвоста, а боковых зажимных поверхностей не касается. Затем фиксатор 33 оттягивается вверх и подпружиненный рычаг 30 освобождается от фиксации

с корпусом 31. Под действием пружины кручения 32 подпружиненный рычаг 30 поворачивается в рабочее положение I (фиг. ) и упруго поджимает заготовку лопатки 15 выпуклым наружным про- ,филем к базовым шаблонам 4 и 5, жестко закрепленным соответственно против конца и начала первой части заготовки лопатки J5. Такое действие рычага на заготовку турбинной лопатки дает возможность свободно перемещать лопатку относительно базовых шаблонов 4 и 5 и установить ее таким образом, чтобы входная и выходная кромки заготовки лопатки 15 не выходили за пределы профильной части базовых шаблонов 4 и 5 и чтобы заготовка лопатки

15наилучшим образом прилегла к нижнему базовому шаблону 5, имеющему полный профиль, соответствующий профилю данного сечения пера заготовки лопатки 15. Для того, чтобы исключить влияние возможного разворота конца первой части заготовки лопатки 15 на точность совмещения ее вертикальной оси с вертикальной осью контрольного устройства, верхний базовый шаблон 4 выполнен с точечным контактом к профилю соответствующего сечения пера в районе вертикальной оси заголовки лопатки 15 и с эквидистантным зазором по остальной части профиля, Таким образом, упруго поджатая заготовка лопатки 15 оказывается предварительно забазированной. После этого базируют заготовку лопатки 15 в осевом направлении, для чего, вращая маховик 11, поднимают винт 17. вместе с закрепленными на нем измерительным узлом 13 и заготовкой лопатки 15, упирающейся торцом хвоста о дно скобы механизма зажима 14, при этом измерительный узел 13 с. заготовкой лопатки 15 не вращается, а только перемещается вертикально вверх. Это перемещение (2-3 мм) осуществляется |до тех пор, пока галтель заготовки лопатки 15 (переходной участок от первой части к хвосту) не коснется осевого точечного базового упора 6, установленного на никнем базовом шаблоне 5 в рабочее положение 1 (фиг. Т).

При этом заготовка лопатки 15 остается упруго поджатой к базовым шаблонам 4 и 5 и скользит по ним своим наружным проЛилем первой части. После базирования заготовки лопатки 15 в осевом направлении при необходимости вновь подправляют ее положение, базируя по базовым шаблонам 4 и 5 в том же порядке, как было описано.

В результате всех этих операций заготовка лопатки 15 окаяывается

кой продольной подачи 26 перемеряют механизм зажима относительно поджатой к базовым шаблонам 4 и 5 заготовки лопатки 15, которая скользит торцом хвоста по дну скобы механизма зажима 14. Это достигается тем, что сила поджатня заготовки лопатки 15 зафиксированным в рабочем положении рычагом 30 к базовым щаблонам 4 и 5 больше силы трения скольжения торца ее хвоста о дно скобы механизма зажима 14, а сама заготовка лопатки 15 при этом скольжении остается неподвижной и поджатой к базовым шаблонам 4 и 5. После того, как один конец верхней зажимной площадки 22 шарнирной губки 16 коснется базовой поверхности хвоста заготовки лопатки 15, шарнирная губка 16 начнет разворачиваться вокруг оси шарнира 18 до тех пор, пока хвоста лопатки 15 не коснется конец нижней зажимной площадки 2.3. При дальнешчем перемещении скобы 5 механизма зажима 14 концы верхней 22 и нижней 23 зажимных площадок шарнир- нон губки 16 будут давить на хвост неподвижной заготовки лопатки 15 и поворотный стол 24 вместе со скобой механизма зажима 14 начнет разворачиваться вокруг хвоста лопатки 15 до тех пор, пока верхняя 22 и нижняя 23 зажимные площадки губки 16 плотно не подожмутся к боковой поверхности хвоста заготовки лопатки 15 (фиг.4).

5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват | 1987 |

|

SU1440707A2 |

| Станок для намотки катушек электрических машин | 1985 |

|

SU1420635A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Способ установки ступенчатого вала в механизированное приспособление станка | 2023 |

|

RU2811773C1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗАГОТОВКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466350C1 |

| Устройство для переноса заготовок | 1985 |

|

SU1297975A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1990 |

|

RU2044585C1 |

| Устройство для правки растяжением деталей типа штанг глубинных насосов | 1978 |

|

SU858982A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИИ ПРОФИЛЯ ЛОПАТОК И СТЕРЖНЕЙ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН | 2001 |

|

RU2205363C2 |

Изобретение относится к контрольно-измерительной технике, а именно к средствам контроля изделий со сложным криволинейным профилем, и может найти применение, например, для контроля профиля первой части заготовок турбинных лопаток в энергетическом машиностроении. Целью изобретения является повышение точности контроля. Устройство содержит комплект шаблонов, основание 1 с направляющими валиками, стол с механизмом зажима для установки лопатки и осевой упор. Механизм зажима установлен на столе с возможностью перемещений вдоль осей, перпендикулярных осям валиков, и поворота вокруг оси, параллельной валикам, и выполнено в виде двух установленных с возможностью встречного перемещения двухточечных зажимных губок, каждая из которых установлена шарнирно так, что ее центр масс размещен ниже шарнира, а осевой точечный упор выполнен откидным. 5 ил. (Л

забазированной относительно неподвиж- 35 Таким образом, осуществляется самоных базовых поверхностен устройства как в осевом, так и в радиальном направлениях, так как упруго поджата к базовым щаблонам 4 и 5 и касается точечного осевого базового упора 6 строго определенной точкой наклонной поверхности галтели. Преимуществом упругого поджатия при базировании является возможность перемещения заориентированис губки 16 относительно хвоста неподвижной заготовки лопатки 15. При таком поджиме губки 16 н происходит смещения зафиксированной 40 рычагом 30 к шаблонам 4 и 5 заготов ки лопатки 15 и последняя сохраняет свое номинальное положение относите но базовых поверхностей устройства. После этого осуществляют непосре

готовки лопатки относительно баз, что ственно фиксацию заготовки лопатки

не возможно при жестком поджатии, при котором заготовка лопатки не всегда окажется в наилучшем положении относительно базовых поверхностей контрольного устройства.

После базирования по первой профильной части упруго поджатой заготовки лопатки 15 винтом 35 Фиксируют рычаг 30 с корпусом 31 для того, чтобы исключить возможность смещения заготовки лопатки 15 при переза- креплении ее за хвостовую часть в зажимном приспособлении 14. Для фиксации заготовки лопатки за хвост карет-

ориентированис губки 16 относительно хвоста неподвижной заготовки лопатки 15. При таком поджиме губки 16 не происходит смещения зафиксированной 40 рычагом 30 к шаблонам 4 и 5 заготовки лопатки 15 и последняя сохраняет свое номинальное положение относительно базовых поверхностей устройства. После этого осуществляют непосред15 за ее хвост. Для этого винтом 21 перемещают подвижную вилку 20 с подвешенной на оси 19 зажимной губкой 17 (фиг. 5). При этом сначала верх50няя зажимная площадка 22 губки 17 коснется боковой поверхности хвоста заготовки лопатки 15, а затем губка 17 начнет разворачиваться вокруг оси шарнира 19 до тех пор, пока хвоста

55 заготовки лопатки 15 не коснется нижняя злжимная площадка 23 губки 17 (фиг. 5). Таким образом осуществляется самоориентирование зажимного приспособления 14 относительно хвоста

лопатки 15 и фиксация последнего подвижными шарнирными зажимными губками 16 и 17, причем в процессе фиксации за хвост заготовка лопатки остается неподвижной и не происходит ее смещения относительно базовых поверхностей устройства. Для обеспечения удобства зажима губки 16 н 17 подвешены на осях 18 и 19 таким образом, что расстояние от нижних зажимных площадок 23 до осей 18 и 19 на 3-5 мм больше расстояния от осей 18 и 19 до верхних зажимных площадок 22, т.е. губки 16 и 17 подвешены выше центра тяжести, что обеспечивает вертикальность губок 16 и 17 в нерабочем положений, а также большее усилие зажима на верхних зажимных площадках 22, расположенных ближе к контролируемым сечениям пера заготовки лопатки, чем нижние зажимные площадки 23.

После осуществления фиксации заго- товки лопатки 15 за свост подпружиненный рычаг 30 вращением винта 35 освобождается от фиксации с корпусом 31 и отводится в сторону в нерабочее положение II (фиг. 2), в котором фиксатором 33 по отверстию 34 рычага 30 фиксируется с корпусом 31. Откидной точечный упор 6 поворачивают в нерабочее положение II (фиг. 1), чтобы он не мешал перемещению лопатки. 15 при ее контроле.

После этого шкалы лимбов 21 и 29 кареток продольной 26 и поперечной 28 подач, а также поворотная шкала 25 устанавливаются на нулевые отсчеты. Таким образом, контроль смещений и разворота профиля сечений заготовки лопатки производится относительно базовых шаблонов 4 и 5, установленных в теоретическом положении базовых . сечений профиля заготовки лопатки. Для проведения контроля все поворотные рамки 3 с шаблонами 7 и 8 устанавливаются в рабочее положение с упором в направляющие валики 9 и фиксацией прижимами 10. Базовые шаблоны 4 и 5 освобождаются от крепления с поворотными рамками 3,

Шаблон 8, расположенный с противоположной стороны относительно базового шаблона 5, придвигают до контакта с профилем заготовки лопатки и измеряют зацеп у шаблона (зазор между опорной поверхностью шаблона 8 и опорной поверхностью рамки 3). Разворачиваться вокруг оси заготовка лопатки при этом не будет, так как установка

5

0

5

0

5

0

5

0

5

и ориентация ее в устройстве были произведены по наилучшему прилеганию к базовым шаблонам 4 и 5. После этого поочередно производят контроль в остальных сечениях. Для этого в контролируемом сечении шаблона 7 и 8, расположенные с разных сторон сечения, придвигают до касания с профилем заготовки лопатки 15, при этом она разворачивается вместе с измерительным узлом 13 вокруг вертикальной оси до тех пор, пока не будет обеспечено наилучшее прилегание шаблонов 7 и 3 к профилю заготовки лопатки 15. Угол разворота сечения относительно базовых шаблонов 4 и 5 фиксируется по поворотной шкале 25. При этом измеряют также зацепы у шаблонов 7 и 8 с опорными поверхностями поворотных рамок 3.

Если во всех сечениях зацепы и углы разворота сечений окажутся в пределах допустимых значений, то заготовка лопатки считается годной.

Если в некоторых сечениях зацепы и углы разворота оказываются больше допустимых значений, то кареткой продольной подачи 26 перемещают заготовку лопатки 15 в пределах допустимых величин зацепов базовых шаблонов 4 и 5, а кареткой поперечной подачи 28 перемещают ее в пределах допустимых поперечных смещений, стараясь установить заготовку Лопатки в такое положение, при котором во всех сечениях зацепы и углы разворота сечений окажутся в пределах допустимых значений. Если даже в этом случае лопатка оказывается негодной, то отмечаются сечения, в которых зацепы и углы разворота оказываются максимальными и перемещением кареток продольной 26 и поперечной 28 подачи уменьшают зацепы до допустимых значений, при этом показания шкал лимбов 27 и 29 кареток продольной 26 и поперечной 28 подач будут равны смещениям профиля и вместе с углами разворота сечений, отсчитанных по поворотной шкале 25 будут определять величину последующей рихтовки, а также сечения, в которых она должна производиться.

После окончания контроля рамки 3 с шаблонами 7 и 8 отводятся в стороны, разжимается хвост заготовки лопаток 15 и она вынимается из устройствас

Применение предложенного устройства для контроля профиля пера заготовок турбинных лопаток позволяет исключить предварительную механическую

с16

обработку хвоста заготовок лопаток, особенно бракованных, и вместе с тем повысить точность контроля за счет того, что заготовка лопатки базируется в устройстве непосредственно по ее профилю, который предстоит контролировать, а фиксация заготовки лопатки за хвост в номинальном положении без смещения относительно базовых поверхностей устройства в самоцентрирующемся относительно хвоста зажимном приспособлении не требует механической обработки хвоста заготовки лопатки.

Формула изобретения

Устройство для контроля проЛиля пера заготовки турбинной лопатки, содержащее основание, направляющие валики, узел базирования, выполненный в виде размещенных на валиках

08091C

шаблонов, предназначенных для взаимодействия с контролируемой лопаткой, упор, связанный с одним из шаблонов, стол, установленный с возможностью перемещения вдоль оси валиков и предназначенный для размещения на нем контролируемой лопатки, и механизм ее зажима, отличающееся

jg тем, что, с целью повыщения точности контроля, механизм зажима выполнен в виде скобы, установленной на столе с возможностью перемещения вдоль оси, перпендикулярной оси валиков, и поjc ворота вокруг оги, параллельной оси валиков, и двух чарнирно закрепленных на соответствующих стойках скобы двухконтактных губок, одна из которых установлена с возможностью перемещения относительно другой, центры масс каждой из губок смещены к полке скобы относительно их шарниров, а упор закреплен шарнирно.

20

Фог.1

$г

чг

62

п

23 Фиг.Ь

I (Вариант) 11 19

21

фиг. 5

| Я.В.Кудевицкий, А.П | |||

| Лехтман | |||

| Измерительные приспособления для контроля крупных турбинных лопаток.- Измерительная техника, 1974, № 2,, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-01-15—Публикация

1989-03-30—Подача