Изобретение относится к области металлообработки и авиационного моторостроения и может быть использовано для фрезерной обработки профиля пера рабочих лопаток компрессора высокого давления на вертикально-фрезерных станках с числовым программным управлением (ЧПУ).

Повышение надежности и увеличение ресурса работы турбинных двигателей при одновременном снижении трудоемкости их изготовления одна из наиболее значимых технических задач в области современного авиационного моторостроения. Решение этой технической задачи напрямую связано с проблемой адекватного повышения точности изготовления турбинных лопаток. Повышение требований к точности изготовления турбинных лопаток происходит на фоне применения трудно обрабатываемых новых материалов с высокими прочностными и специальными свойствами. Увеличение размеров лопаток и снижение их жесткости в связи со значительным ростом прочностных характеристик металлов накладывает значительные трудности при изготовлении лопаток резанием. Все это обуславливает необходимость разработки эффективных технических средств, которые используются в станкостроении и металлообработке и которые призваны обеспечить повышенную точность установки (базирования), закрепления и механической обработки турбинных лопаток. Конструктивное разнообразие используемых в моторостроении устройств для установки и закрепления турбинных лопаток, разработанных отечественными и зарубежными специалистами за последние годы, подтверждает техническую значимость этих устройств в обеспечении адекватного повышения точности обработки криволинейного профиля турбинных лопаток.

Известны устройства для установки (базирования) и закрепления лопаток турбин (авторские свидетельства №1238936, В23Q 3/00; №1242324, В23Q 3/00; №1324819, В23Q 3/00; №1514540, В23Q 3/00; №1641561, В23Q 3/00).

Известные устройства имеют различную конечную конструктивную реализацию. При этом существенным недостатком всех приведенных устройств является наличие в конструкции большого числа подвижных элементов в виде толкателей, рычагов, зажимов, прихватов, кареток, ползунов, упоров. Это обуславливает конструктивную сложность устройства в целом и технологическую сложность базирования (установки) и закрепления заготовок турбинных лопаток. Следствием конструктивной сложности устройств для базирования и закрепления турбинных лопаток является пониженная точность механической обработки (фрезерования) заготовок лопаток.

Необходимо отметить повышенную трудоемкость и сложность фрезерования турбинных лопаток при использовании указанных устройств. Конструктивная сложность известных устройств для базирования и крепления турбинных лопаток требует проведения достаточно большого числа промежуточных операций для базирования и закрепления заготовки при осуществлении ее фрезерования.

Известны также устройства для установки и закрепления турбинных лопаток, описанные в патентах РФ №2242349, В23С 3/18; №2261782, В23C 3/18.

Устройство для установки и закрепления деталей типа лопаток компрессора по патенту РФ №2242349 содержит два установочных центра, установленных на одной оси с возможностью перемещения вдоль нее, и один замыкающий центр, а также делительный диск с центральным пазом для установки в нем детали. В пазу расположена базовая поверхность. Устройство позволяет повысить точность базирование деталей типа лопаток. К недостаткам данного устройства следует отнести его конструктивную сложность и большое количество элементов, которые задействованы при установке (базировании) и закреплении лопатки. Все это обуславливает увеличенные затраты технологического времени на операции базирования и закрепления лопатки.

Устройство для закрепления лопаток по патенту РФ №2261782 содержит корпус, три установочных элемента для ориентирования оси лопатки и три установочных элемента, имеющих возможность осевого перемещения, для ориентирования криволинейной поверхности лопатки относительно ее оси. Устройство содержит крышку внутри корпуса, в которой расположены скалки и три зажимных элемента. Недостатком известного устройства является его конструктивная сложность и большое число установочных элементов.

Известно также устройство для установки и закрепления деталей типа лопаток турбин, описанное в авторском свидетельстве SU №1046062, В23Q 3/00 (заявлено 08.06.1982 г.), наиболее близкое по технической сущности к патентуемому устройству и которое выбрано в качестве прототипа.

Устройство для установки и закрепления деталей типа лопаток по авторскому свидетельству SU №1046062 содержит основание, два базовых звена, одно из которых установлено подвижно в осевом направлении, и подводимую опору с приводом, которая выполнена в виде ползуна с вкладышем, установленным с возможностью поворота и фиксации в выполненном в ползуне отверстии, и связанного с приводом клина. На вкладыше выполнена клиновая поверхность под углом 8-20° к направлению перемещения клина и под углом 20-30° к направлению перемещения ползуна. Механическую обработку лопатки осуществляют при горизонтальном положении оси лопатки относительно стола обрабатывающего станка. Данное устройство позволяет повысить точность обработки деталей типа лопаток за счет возможности регулирования усилия поджима с помощью подводимой опоры.

Недостатком настоящего устройства является невысокая точность базирования заготовки лопатки, поскольку базирование лопатки производится двумя центрами и подводимой опорой. Низкая точность установки (базирования) лопатки обусловлена несовпадением осей двух базовых центров и лопатки при колебаниях глубины центровых (базовых) отверстий (конусных фасок), выполненных на заготовках лопатки. При этом низкая точность базирования заготовки лопатки обуславливает снижение точности механической обработки, что естественно приводит к снижению рабочих характеристик лопатки и ее эксплуатационной надежности.

Следует также отметить, что при фрезеровании турбинных лопаток с использованием настоящего устройства возникают существенные технологические недостатки, которые приводят к пониженному качеству обработки криволинейной поверхности пера лопатки. Как показывает практика, при горизонтальном закреплении обрабатываемой турбинной лопатки, которая имеет пространственно-сложную криволинейную поверхность, без использования сложных и дорогостоящих станков, оснащенных совершенным программным обеспечением, практически невозможно обеспечить высокую точность обработки криволинейного профиля пера лопатки, особенно в местах сопряжения пера лопатки с замковой частью. Таким образом, в силу горизонтальной установки (базирования) и крепления турбинной лопатки, как это реализовано в устройстве по авторскому свидетельству SU №1046062, при фрезеровании турбинных лопаток невозможно обеспечить высокую точность обработки профиля турбинной лопатки.

Относительно существующих способов фрезерования турбинных лопаток необходимо пояснить следующее.

Известны различные способы фрезерования турбинных лопаток (см., например, авторское свидетельство SU №491252, В23С 3/18; патент РФ №2139170, Европейский патент ЕР №0721389, В23С 3/18). Известные способы фрезерования турбинных лопаток осуществляют, как правило, при горизонтальном закреплении лопаток, которые приводят во вращение вокруг ее продольной оси и обрабатывают по следующим друг за другом в продольном направлении траекториям. Существенным недостатком известных способов фрезерования турбинных лопаток является не всегда адекватное качество обработки криволинейной поверхности лопаток, сложность используемых станков и программного обеспечения, а также конструктивная сложность и трудоемкость базирования и закрепления заготовок лопаток.

Известен также способ обработки турбинных лопаток на станках с программным управлением, описанный в авторском свидетельстве СССР №601090, В23С 3/18 (заявлен 12.05.1976 г.), который выбран в качестве прототипа для разработанного способа фрезерования турбинных лопаток.

Способ фрезерования турбинных лопаток на станках с программным управлением по авторскому свидетельству СССР №601090 предусматривает закрепление замковой части лопатки в патроне станка, головную часть поджимают центром, вращающейся фрезе сообщают осевое перемещение и периодическую подачу на строчку вдоль оси заготовки, которую поворачивают относительно обрабатывающего инструмента. После каждого перемещения на строчку меняют направление поворота заготовки.

Существенным недостатком данного способа фрезерования турбинных лопаток является низкая точность обработки криволинейной поверхности лопатки, поскольку в силу горизонтальной установки (базирования) и крепления турбинной лопатки невозможно обеспечить обработку поверхности лопатки в зоне сопряжения пера лопатки с замковой частью. Низкая точность обработки профиля пера лопатки обусловлена в значительной степени также низкой точностью базирования заготовки и отсутствием регулирования усилия поджима заготовки задним центром, что приводит к деформации заготовки.

Настоящее изобретение решает задачу повышения точности размеров и чистоты поверхности механической обработки (фрезерования) профиля турбинной лопатки за счет обеспечения технологически оптимальной пространственной ориентации заготовки лопатки при ее фрезеровании на вертикально-фрезерных станках с ЧПУ. При этом изобретение решает также задачу снижения трудоемкости обработки лопатки за счет оставления минимального припуска после фрезерования для последующей полировки лопатки.

Задачей изобретения является обеспечение высокой точности базирования лопатки при одновременном упрощении процедуры установки и закрепления заготовки лопатки для последующего фрезерования.

Изобретение решает также задачу разработки высокотехнологичного способа фрезерования турбинных лопаток на вертикально-фрезерных станках с ЧПУ с помощью патентуемого устройства для наклонного закрепления обрабатываемой лопатки.

Решение поставленной технической задачи достигается следующим образом.

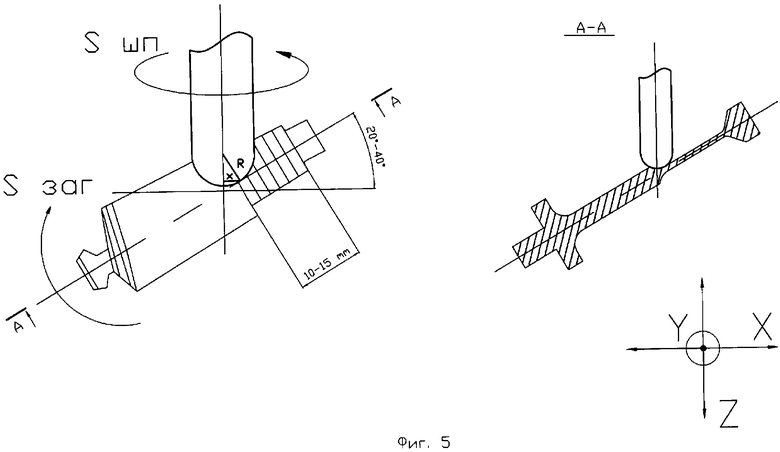

В отличие от традиционного-горизонтального базирования и закрепления обрабатываемой лопатки предлагается новая более технологичная пространственная ориентация лопатки относительно горизонтального стола фрезерного станка и обрабатывающего инструмента. Заявителем установлено, что при наклонном положении турбинной лопатки (когда продольная ось лопатки и соответственно ось ее вращения имеют наклон 20-40° относительно горизонтальной поверхности стола) при фрезеровании ее сферической фрезой обеспечивается возможность значительного повышения точности и качества обработки криволинейной поверхности лопатки, при этом достигается возможность использования более простого и менее дорогостоящего фрезерного станка с ЧПУ.

Конструктивно решение поставленной технической задачи достигается следующим образом.

Устройство для установки и закрепления турбинных лопаток, аналогичное устройству по авторскому свидетельству SU №1046062, содержащее основание, на котором расположены соосно неподвижный передний базовый центр и установленное с возможностью осевого перемещения заднее базовое звено, согласно первому изобретению основание выполнено в виде нижней горизонтальной и верхней наклонной плит, соединенных между собой при помощи двух разновысоких вертикальных стоек и кронштейна, смонтированного в месте стыка плит. Определено, что оптимальный угол наклона верхней плиты основания к нижней горизонтальной плите должен составлять 20-40°.

Передний неподвижный базовый центр закреплен на верхней наклонной плите и выполнен в виде зажимного устройства, которое включает зажим, соединенный тягой с гидроцилиндром, подключенным к гидроприводу фрезерного станка. При этом зажим содержит корпус, в котором установлены подвижные зажимные губки и опорная пластина для обеспечения точного базирования заготовки лопатки.

Согласно изобретению устройство содержит поворотный стол для вращения обрабатываемой турбинной лопатки. Поворотный стол закреплен на верхней наклонной плите основания и своим шпинделем соединен соответственно с корпусом зажима и гидроцилиндром зажимного устройства.

Изобретением предусмотрено, что заднее базовое звено выполнено в виде задней бабки с установленной в ней задним центром. Задняя бабка смонтирована с возможностью осевого перемещения по Т-образному пазу, выполненному на наклонной верхней пластине основания. Задняя бабка имеет на торце хвостовик для обеспечения нормированного усилия поджима наконечника заднего центра к центровочному (базовому) отверстию технологической прибыли закрепленной турбинной лопатки.

Конструктивная реализация наклонного пространственного закрепления обрабатываемой лопатки с помощью патентуемого устройства позволяет осуществить и технологическое решение поставленной задачи - т.е. разработать высокоточный и производительный способ фрезерования рабочих лопаток компрессора. Это достигается использованием разработанного устройства и следующей новой совокупностью технологических операций фрезерования турбинных лопаток на станках с программным числовым управлением (ЧПУ).

Способ фрезерования турбинных лопаток на станках с программным числовым управлением, аналогичный способу, приведенному в авторском свидетельстве СССР №601090, при котором вращающейся фрезе сообщают перемещение и периодическую подачу на строчку вдоль оси заготовки лопатки, которую поворачивают относительно инструмента, согласно второму изобретению:

- для фрезерования турбинных лопаток используют трехосевой вертикально- фрезерный станок с ЧПУ, на горизонтальном столе которого размещают устройство для установки и закрепления турбинной лопатки, устройство содержит основание в виде нижней горизонтальной и верхней наклонной плит, зажимное устройство, закрепленное на верхней наклонной плите, которое включает зажим, соединенный тягой с гидроцилиндром, подключенным к гидроприводу фрезерного станка. Зажим содержит корпус, в котором размещены подвижные зажимные губки и опорная (базовая) пластина. Поворотный стол закреплен на верхней наклонной плите основания и своим шпинделем соединен соответственно с корпусом зажима и гидроцилиндром зажимного устройства, а задняя бабка смонтирована с возможностью осевого перемещения на наклонной верхней пластине основания и имеет на торце хвостовик для обеспечения нормированного усилия поджима наконечника заднего центра к закрепленной турбинной лопатке,

- для фрезерования заготовку турбинной лопатки устанавливают и закрепляют наклонно относительно горизонтального стола фрезерного станка, для этого заготовку турбинной лопатки устанавливают замковой частью в зажим и прижимают ее «полкой» к опорной пластине, подводят центр задней бабки к центровочному отверстию на торцевой поверхности лопатки и обеспечивают нормированное усилие поджима наконечника заднего центра к закрепленной турбинной лопатке, для этого хвостовик заднего центра затягивают предварительно отторированным тензометрическим ключом,

- после чего зажимают заготовку лопатки подвижными губками зажима,

- затем в соответствии с установленной управляющей программой сферическую фрезу подводят к исходной точке контакта с обрабатываемой поверхностью лопатки и осуществляют поперечное фрезерование пера лопатки в направлении от технологической прибыли к замковой части лопатки,

- благодаря наклонному положению заготовки турбинной лопатки фрезерование осуществляют периферической частью сферической фрезы по следующим друг за другом в поперечном направлении траекториям на длину 10-15 мм. На обрабатываемом участке лопатки осуществляют предварительное фрезерование за 1-2 прохода до получения минимального припуска для последующей чистовой обработки, сменяют инструмент и производят окончательную чистовую обработку данного участка лопатки, после чего переходят к следующему участку лопатки длиной 10-15 мм и повторяют всю последовательность операций по фрезерованию и окончательной обработке данного участка. Фрезерование завершают после механической обработки последнего участка лопатки.

Согласно второму изобретению для обеспечения высокого качества фрезерования турбинных лопаток для каждого типоразмера лопаток опытным путем устанавливают оптимальные значения усилия поджима центра задней бабки к торцевой поверхности заготовки лопатки. Для этого осуществляют фрезерование пробной партии лопаток с различными усилиями поджима.

Патентуемый способ фрезерования предусматривает возможность корректировки положения корпуса задней бабки на верхней наклонной плите. Для каждого конкретного горизонтального размера (длины) обрабатываемой турбинной лопатки перед ее фрезерованием осуществляют подвод и закрепление корпуса задней бабки перед торцевой поверхностью закрепленной лопатки.

Изобретение предусматривает, что фрезерование лопатки осуществляют под наклоном 20-40° к горизонтальной плоскости фрезерного стола. Разработанный способ позволяет фрезеровать турбинные лопатки, длина которых составляет от 30 до 150 мм.

Патентуемые изобретения (разработанное устройство для установки и зажима турбинных лопаток и способ фрезерования лопаток с помощью этого устройства) взаимосвязаны настолько, что образуют единый изобретательский замысел, проявляющийся в том, что их совместное использование обеспечивает решение общей поставленной задачи и достижение заявляемого технического результата.

Изложенная сущность изобретения свидетельствует, что в основе патентуемых изобретений лежит комплекс новых перспективных технических решений, которые обуславливают следующий технический результат:

- повышенную точность размеров профиля пера лопатки и чистоты поверхности, которая обеспечивается совершенной конструкцией разработанного зажимного устройства. Реализованное в устройстве зажимное устройство обеспечивает точную установку (базирование) обрабатываемой лопатки на опорной пластине и надежное ее закрепление подвижными губками. При этом одновременно обеспечивается оптимальный (для данного размера и жесткости лопатки) поджим обрабатываемой лопатки задним центром, что позволяет избежать коробления пера и другие деформации лопатки и тем самым обеспечить высокую точность фрезерования и оптимальное соотношение скорости резания и производительности;

- размещение зажимного устройства и задней бабки на верхней наклонной пластине основания позволяет для фрезерования сложных криволинейных поверхностей пера лопатки обеспечить наиболее рациональное пространственное расположение лопатки (т.е. под наклоном относительно стола фрезерного станка) и обрабатывающего инструмента (фрезы) и обеспечить высокое качество обработки труднодоступных элементов лопатки, например, таких как зона сопряжения пера лопатки с замковой частью, что практически невозможно при горизонтальном закреплении лопатки;

- наклонное положение обрабатываемой лопатки позволяет осуществлять обработку криволинейной поверхности профиля лопатки не центральной частью сферической фрезы, а ее периферийной частью, что также обуславливает повышение качества обработки поверхности за счет обеспечения оптимальной скорости резания.

Сущность патентуемых изобретений поясняется примером конкретной реализации устройства для установки и закрепления турбинных лопаток, примером способа фрезерования этих лопаток с помощью разработанного устройства и графическими материалами, на которых представлены:

фиг. 1 - устройство для установки и закрепления турбинных лопаток;

фиг.2 - патентуемое устройство (вид сверху)

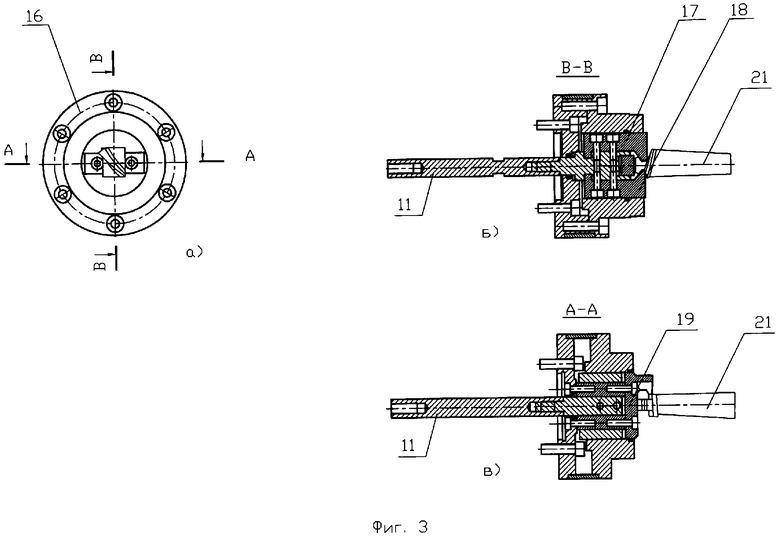

фиг.3 (а, б, в) - зажимное устройство;

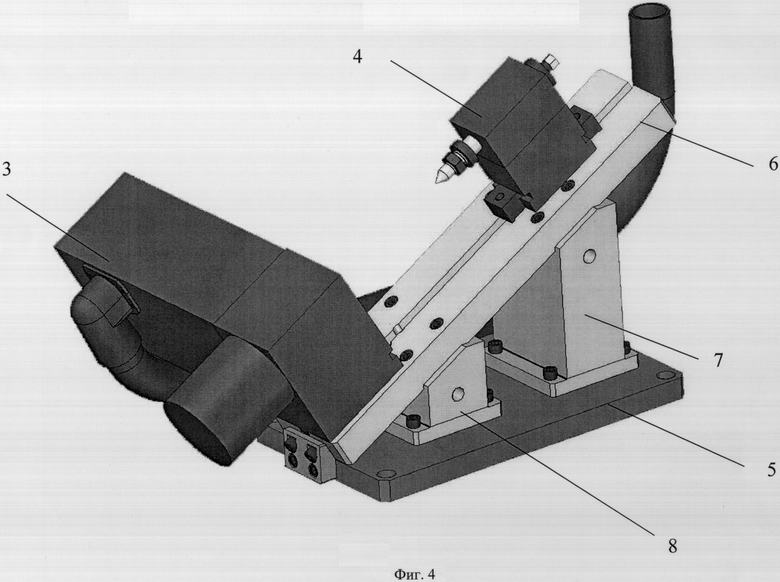

фиг.4 - объемная модель разработанного устройства (без зажима);

фиг.5 - схема взаимодействия вертикальной сферической фрезы с труднодоступным профилем пера лопатки при наклонном закреплении лопатки.

Устройство для установки и закрепления турбинных лопаток содержит (фиг.1, 2) основание 1, зажимное устройство 2, поворотный стол 3 и заднюю бабку 4.

Основание 1 выполнено в виде нижней горизонтальной плиты 5 и верхней наклонной плиты 6, соединенных между собой при помощи двух разновысоких вертикальных стоек 7 и 8 и кронштейна 9, смонтированного в месте стыка плит 5 и 6. Угол наклона верхней плиты 6 к нижней горизонтальной плите 5 составляет 20-40°.

Зажимное устройство 2 обеспечивает фиксацию заготовки турбинной лопатки длиной от 30 до 150 мм в наклонном положении относительно горизонтального стола фрезерного станка. Зажимное устройство 2 включает зажим 10, соединенный тягой 11 с гидроцилиндром 12, который подключают к гидроприводу фрезерного станка (не показан).

Зажим 10 содержит (фиг.3 а, б, в) корпус 16, в котором установлены две подвижные зажимные губки 17 и 18 и опорная пластина 19. Опорная пластина 19 (совместно с центровочным отверстием технологической прибыли торцевой поверхности лопатки) обеспечивает точность установки (базирования) заготовки турбинной лопатки при обработке профиля пера «спинки» и «корыта» на трехосевом вертикально-фрезерном станке с ЧПУ.

Поворотный стол 3 обеспечивает постоянное вращение обрабатываемой турбинной лопатки и представляет по существу мотор-редуктор. Корпус поворотного стола 3 неподвижно закреплен на верхней наклонной плите 6 основания 1 и своим шпинделем 13 соединен соответственно с корпусом 16 зажима и гидроцилиндром 12 зажимного устройства 2. Известны отечественные и зарубежные конструкции поворотного стола, которые производятся и продаются различными фирмами как готовые комплектующие изделия для металлообрабатывающих станков. В данном случае в патентуемом устройстве реализован поворотный стол фирмы «Hofmann» (см. проспект-каталог фирмы за 2005 г., стр.5). Возможны и другие конструктивные реализации поворотного стола 3.

Задняя бабка 4 смонтирована с возможностью осевого перемещения по Т-образному пазу 15, выполненному на наклонной верхней пластине 6 основания 1. Задняя бабка 4 имеет центр 20 с твердосплавным наконечником, а на торце - хвостовик 14 для обеспечения нормированного усилия поджима центра 20 задней бабки 4 к центровочному отверстию технологической прибыли закрепленной турбинной лопатки 21. Перед фрезерованием корпус задней бабки 4 закрепляют в непосредственной близости от торца турбинной лопатки. Конструктивная возможность регулирования усилия поджима обрабатываемой заготовки задним центром позволяет осуществлять фрезерование лопаток, имеющих различные длины и различную жесткость, с высокой точностью обработки криволинейного профиля лопатки и избежать деформации пера лопатки.

Фрезерование рабочих турбинных лопаток компрессора с помощью патентуемого устройства установки и зажима осуществляют следующим образом.

Фрезерование турбинных лопаток осуществляют на базе трехосевого вертикально-фрезерного станка с ЧПУ, например, марки MCV 1000 SPEED (Kovosvit, Чехия).

На горизонтальном столе фрезерного станка размещают патентуемое устройство для установки и закрепления турбинной лопатки.

Для фрезерования заготовку турбинной лопатки устанавливают и закрепляют наклонно относительно горизонтального стола фрезерного станка. Для этого заготовку турбинной лопатки 21 устанавливают замковой частью в зажим 10 и прижимают ее «полкой» к опорной (базовой) пластине 19. Подводят центр 20 задней бабки 4 к центровочному отверстию технологической прибыли на торцевой поверхности лопатки 21 и обеспечивают нормированное усилие поджима наконечника центра 20 задней бабки 4 к закрепленной в зажиме 10 турбинной лопатке. Для этого хвостовик 14 заднего центра 4 затягивают тензометрическим ключом 22.

Необходимо отметить, что для фрезерования турбинных лопаток, имеющих различную длину, опытным путем устанавливают оптимальные значения усилия поджима центра 20 задней бабки 4 к центровочному отверстию технологической прибыли заготовки лопатки 21. Подбор оптимальных значений усилий поджима центра 20 задней бабки 4 осуществляют заранее путем фрезерования пробной партии лопаток определенного размера и жесткости, варьируя различные усилия поджима и оценивая качество фрезерования поверхности лопатки.

После нормированного поджима заготовки лопатки 21 центром 20 заготовку лопатки 21 зажимают подвижными губками 17 и 18 зажима 10.

Затем в соответствии с установленной управляющей программой сферическую фрезу подводят к исходной точке контакта с обрабатываемой поверхностью лопатки 21 и осуществляют поперечное фрезерование пера лопатки в направлении от технологической прибыли к замковой части лопатки. При этом включают поворотный стол 3 и обеспечивают вращение лопатки 21, перемещение горизонтального стола фрезерного станка с закрепленной на нем заготовкой турбинной лопатки, вращение и перемещение фрезы относительно заготовки.

Наклонное положение заготовки турбинной лопатки 21 позволяет осуществлять фрезерование периферической частью сферической фрезы по следующим друг за другом в поперечном направлении траекториям по участкам, длина каждого из которых составляет 10-15 мм.

На обрабатываемом участке пера лопатки (длиной 10-15 мм) осуществляют предварительное фрезерование за 1-2 прохода до получения минимального припуска для последующей чистовой обработки, заменяют инструмент и производят окончательную чистовую обработку данного участка лопатки. Затем переходят к следующему участку лопатки длиной 10-15 мм и повторяют всю последовательность операций по фрезерованию и окончательной обработке данного участка. Фрезерование завершают после механической обработки последнего участка лопатки.

Следует еще раз отметить принципиальную технологическую значимость оригинальной конструктивной компоновки узлов патентуемого устройства. Размещение зажимного устройства 2 и задней бабки 4 на верхней наклонной пластине 6 основания 1 позволяет обеспечить для фрезерования наиболее рациональное пространственное расположение вращающейся лопатки - т.е. под наклоном относительно горизонтального стола фрезерного станка. Наклонное закрепление лопатки 21 обеспечивает высокое качество обработки труднодоступных элементов лопатки, например, таких как зона сопряжения пера лопатки с замковой частью, что практически невозможно при горизонтальном закреплении лопатки (см. фиг.5).

Кроме того, наклонное положение обрабатываемой лопатки позволяет осуществлять фрезерование криволинейного профиля лопатки не центральной частью сферической фрезы, а ее периферийной частью, что, как известно, позволяет повысить качество обработки поверхности.

Заявителем установлено, что предпочтительным является фрезерование турбинных лопаток при наклоне их продольной оси и соответственно оси вращения под углом в 20-40° к горизонтальной плоскости фрезерного стола.

Разработанный способ фрезерования турбинных лопаток технологически эффективен для лопаток, длина которых составляет от 30 до 150 мм.

Испытания опытного образца патентуемого устройства для установки и зажима турбинных лопаток (см. фиг.4) подтвердили высокие технологические возможности разработанного устройства для фрезерования рабочих лопаток компрессора высокого давления. Апробация показала, что разработанное устройство отличается компактностью и удобством использования, простотой и технологической эффективностью конструктивной реализации, возможностью сопряжения с различными моделями фрезерных станков и экономичной ценой. Технологические испытания подтвердили, что патентуемое устройство:

- позволяет повысить точность размеров и чистоту поверхности обработанного профиля турбинной лопатки, которая отфрезерована патентуемым способом;

- позволяет значительно уменьшить трудоемкость изготовления турбинной лопатки за счет исключения части промежуточных операций, включая шлифование лопатки и последующую ручную доводку, и тем самым существенно сократить количество брака лопаток при их изготовлении;

- осуществлять высокопроизводительное фрезерование турбинных лопаток с незначительным временем на установку (базирование) и зажим заготовки;

- обеспечить высокоточное изготовление турбинных лопаток на более простых вертикально-фрезерных станках с ЧПУ, тем самым снизить себестоимость их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

| Способ фрезерования поверхностей заготовок и обрабатывающий центр для его осуществления | 2014 |

|

RU2615387C2 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1973 |

|

SU394169A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Копировально-фрезерный вертикальный многошпиндельный станок для обработки фасонных поверхностей пера лопаток ТРД | 1955 |

|

SU108750A1 |

| Копировально-фрезерный станок | 1980 |

|

SU904917A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК | 1965 |

|

SU174498A1 |

| Способ обработки пера лопаток и устройство для его осуществления | 1976 |

|

SU555995A1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

Устройство относится к области авиационного моторостроения. Для повышения точности обработки и снижения шероховатости обработанной поверхности основание устройства выполнено в виде нижней горизонтальной и верхней наклонной плит, соединенных между собой при помощи двух разновысоких вертикальных стоек и кронштейна, смонтированного в месте стыка плит. Передний неподвижный базовый центр закреплен на верхней наклонной плите и выполнен в виде зажимного устройства, которое включает зажим, соединенный тягой с гидроцилиндром, подключеннным к гидроприводу фрезерного станка. При этом в корпусе зажима установлены подвижные зажимные губки и опорная пластина для обеспечения точного базирования заготовки лопатки. Устройство содержит поворотный стол для вращения обрабатываемой турбинной лопатки, закрепленный на верхней наклонной плите основания и своим шпинделем соединенный соответственно с корпусом зажима и гидроцилиндром зажимного устройства. Заднее базовое звено выполнено в виде задней бабки с установленным в ней задним центром, смонтированной с возможностью осевого перемещения по Т-образному пазу, выполненному на наклонной верхней пластине основания. За торец задней бабки выступает хвостовик для обеспечения нормированного усилия поджима наконечника заднего центра к центровочному отверстию технологической прибыли закрепленной турбинной лопатки. Способ заключается в том, что для достижения указанного технического результата используют трехосевой вертикально-фрезерный станок с ЧПУ, на горизонтальном столе которого размещают устройство для установки и закрепления турбинной лопатки. Фрезерование осуществляют периферической частью сферической фрезы по следующим друг за другом в поперечном направлении траекториям по участкам, длина каждого из которых составляет 10-15 мм. На обрабатываемом участке пера лопатки осуществляют предварительное фрезерование за 1-2 прохода, затем производят смену инструмента и производят окончательную чистовую обработку данного участка пера лопатки, после чего переходят к фрезерованию следующего участка пера лопатки длиной 10-15 мм и повторяют всю совокупность операций, фрезерование заканчивают после обработки последнего участка заготовки турбинной лопатки. 2 н. и 5 з.п. ф-лы, 5 ил.

| Устройство для установки и закрепления деталей | 1982 |

|

SU1046062A1 |

| Способ обработки турбинных лопаток | 1976 |

|

SU601090A1 |

| SU 1203770 A, 20.07.2004 | |||

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| US 6185818 A, 13.02.2001. | |||

Авторы

Даты

2008-06-10—Публикация

2006-09-28—Подача