Изобретение относится к машиностроению и может быть использовано при обработке базовых поверхностей деталей сложной формы, например, турбинных лопаток.

Известно устройство для контроля лопаток, в котором осуществляется распределение припуска по перу заготовки лопатки и создание накерновкой переходных технологических баз для ориентации заготовки в заливочной камере устройства. Устройство включает в себя оптико-механический измерительный прибор для контроля лопатки, механизм ориентации заготовки, имеющий переднюю и заднюю бабки, смонтированные на общей каретке, позволяющей подавать нужное сечение лопатки на позицию измерения и перемещать заготовку на позицию накерновки и пневматическое приспособление ударного действия для нанесения промежуточных технологических баз. Все части устройства смонтированы на общем столе (ж. "Авиационная промышленность", 1974), N 4).

Недостатком этого устройства является: значительная величина погрешности распределения припуска, складывающаяся из погрешности измерения профиля пера лопатки на оптико-механическом измерительном приборе, погрешности изготовления промежуточных баз накерновкой и погрешности переустановки заготовки в заливочную камеру; сложность оптико-механического измерительного прибора и необходимость его периодической (не реже 1 раза в 10 дней) проверки и настройки из-за быстрого износа щупов рычажной системы повторения профиля; нанесение промежуточных баз ударным методом, вызывающее ускоренную разладку оптико-механического измерительного прибора и не позволяющее уменьшить припуск на механическую обработку замковой части заготовки; большие габариты устройства и необходимость в высококвалифицированном обслуживании.

Наиболее близким к предлагаемому изобретению является устройство для распределения припуска на заготовке лопатки, которое содержит камеру для размещения в ней заготовки лопатки, механизм ориентации заготовки лопатки относительно базовых поверхностей камеры и измерительные приборы. Механизм ориентации снабжен опорами, расположенными параллельно с возможностью осевого перемещения и смонтированными на одной стенке камеры, а измерительные приборы, смонтированные на противоположной стенке, имеют подпружиненные щупы, расположенные соосно с регулируемыми опорами механизма ориентации [1].

Существенным недостатком известного устройства является недостаточно высокая точность ориентирования заготовки ввиду конструктивных особенностей устройства, которые требуют выполнения технологического конуса на наружном профиле рабочей части заготовки, т.е. точность ориентации заготовки в значительной степени зависит от точности и стабильности технологического конуса. Требуется высокая взаимная точность выполнения точноштампованной заготовки поверхностей профиля рабочей части (при наличии припуска 0,3 мм) и боковой поверхности хвоста (припуск составит 2-3 мм), что ведет к увеличению трудоемкости изготовления лопатки и доводки штампа, снижению его стойкости и увеличению цены заготовки. Кроме того, при базировании не обеспечивается получение стабильного припуска по профилям в районе входной и выходной кромок, т.к. распределение идет в основном по средней части рабочего профиля. Кроме того, существенным недостатком известного устройства является его сложность из-за наличия значительного количества конструктивных элементов.

Целью изобретения является повышение точности распределения припуска и упрощения конструкции.

Указанная цель достигается созданием следующей совокупности существенных признаков изобретения, при этом общими с прототипом являются: основание, стойки с направляющими, профильные шаблоны, расположенные друг против друга, одни из которых жестко закреплены на стойке в положении определяющем эталонное наружное профильное сечение лопатки, а вторые внутреннего профиля установлены в направляющих стойки с возможностью возвратно-поступательного перемещения, а отличительными признаками являются: клиновой механизм, установленный на стойке со стороны подвижных шаблонов внутреннего профиля лопатки перпендикулярно плоскости перемещения шаблона с возможностью скольжения относительно торца шаблонов внутреннего профиля.

Составленный анализ с прототипом показывает, что заявляемое устройство отличается тем, что он снабжен клиновым механизмом.

Таким образом, заявляемое устройство для распределения припуска на точноштампованной заготовке лопатки соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями показывает, что клиновый механизм известен. Однако при его введении в указанном взаимном расположении элементов устройства для распределения припуска на точно штампованной заготовке лопатки, клиновой механизм проявляет новые свойства, заключающиеся в том, что он выполняет функции поиска и фиксации оптимального положения заготовки, а это приводит к повышению точности распределения припуска. Таким образом, сделать можно вывод о соответствии технического решения критерию "существенные отличия".

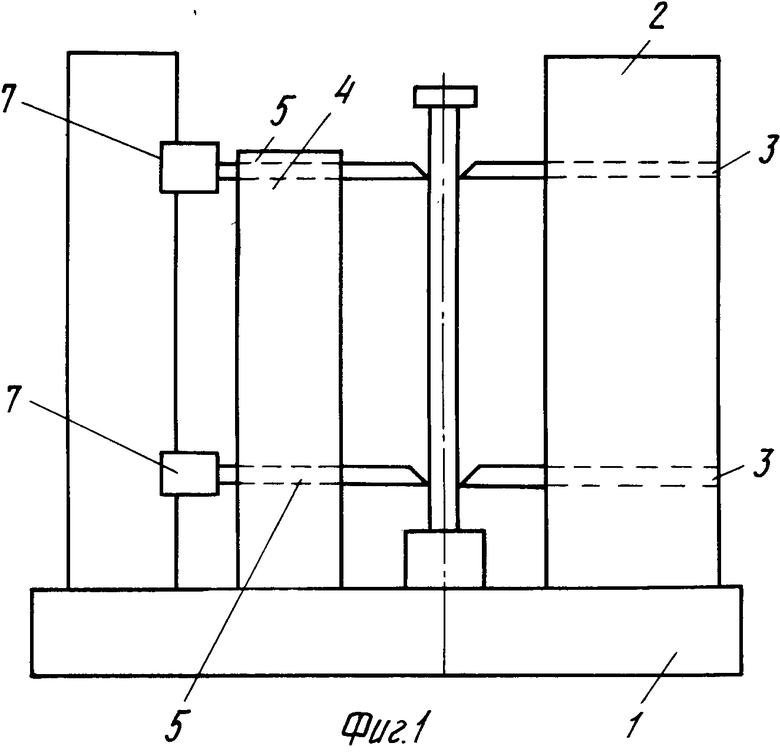

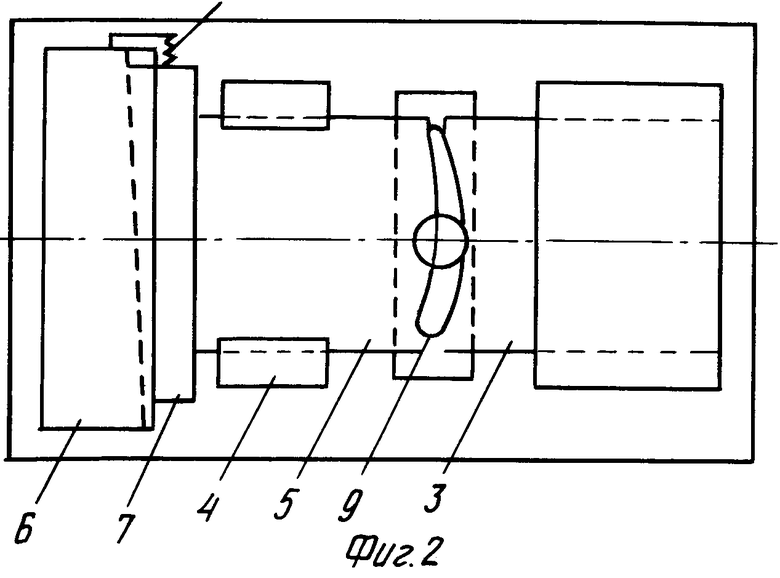

На фиг. 1 изображен общий вид устройства для распределения припуска у точно штампованной заготовки лопатки по профилю рабочей части; на фиг. 2 - вид сверху предлагаемого устройства.

Устройство содержит основание 1, на котором закреплена стойка 2, на которой неподвижно крепят профильные шаблоны 3 наружного профиля, стойку 4, в которой с возможностью возвратно-поступательного перемещения установлены профильные шаблоны 5 внутреннего профиля. Стойку 6, на которой установлен клиновый механизм, выполненный в виде клина 7, который совершает поступательное движение по направляющим под воздействием пружины 8. Компрессорную лопатку 9 устанавливают между шаблонами 3 и 5 по двум сечениям. Устройство может быть использовано как в приспособлении для базирования заготовки по профилю рабочей части для последующей обработки поверхностей хвоста или в КИП (Контрольно-измерительных приборах) для контроля положения поверхностей хвоста относительно профиля рабочей части. Работа устройства и в том и в другом случае одинакова.

Устройство работает следующим образом.

В подготовленном к работе устройстве, профильная часть шаблонов 3 и 5 определяют эталонное положение рабочей части заготовки 9. Для того, чтобы установить заготовку 9 в межшаблонное пространство, необходимо шаблон 5 отвести. Отвод шаблона 5 обеспечивается отводом клина 7, который сжимает пружину 8. После ввода заготовки 9 в межшаблонное пространство, клин 7 отпускают и пружина 9, разжимаясь, воздействует на клин 7, который перемещается в направлении, перпендикулярном оси перемещения шаблона 3 и 5, и, воздействуя, на торцевую поверхность шаблона 5, перемещает последний к заготовке 9 до точечного контакта с рабочей частью внутреннего профиля заготовки 9 турбинной лопатки.

Если произошел контакт по двум точкам шаблона 5 и двум участкам профиля заготовки 9 (одна точка соприкосновения в районе входной кромки и другая в районе выходной кромки) механизм замыкается полностью, заготовка 9 находится в фиксированном положении, определяющем эталонное. Если контакт произошел только по одной точке в районе входной (или выходной) кромки, то перемещение заготовки 9 и работа клинового механизма осуществляется в направлении к эталонному, т.е. перемещать заготовку можно в направлении выходной (или входной) кромки до возникновения контакта по профилю в районе выходной (входной) кромки и при достижении двойного контакта по входной и выходной кромок (заготовка 9 заняла эталонное положение) клиновый механизм замыкается и производят замер или обработку базовых поверхностей.

Устройство позволяет повысить точность распределения припуска на заготовке (т. к. клиновый механизм осуществляет поиск и фиксацию оптимального положения заготовки), упростить конструкцию за счет ликвидации значительного количества конструктивных элементов как те щупы, скобы, фиксаторы и т. д. Кроме того, устройство просто в обслуживании, позволяет снизить трудоемкость изготовления лопатки и доводки штампа, т.к. не требуется взаимная точность (высокая) выполнения у точно штампованной заготовки поверхностей профиля рабочей части и боковой поверхности хвоста и бобышки позволяет базировать лопатки с малыми припусками, но по перу 0,1-0,2 мм.

В результате применения данного устройства в производстве уменьшается количество бракованной и дефектной продукции (турбинных лопаток).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| Устройство для контроля профиля изделий с криволинейными поверхностями | 1983 |

|

SU1136008A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1972 |

|

SU340481A1 |

| Способ обработки рабочих лопаток и устройство для его осуществления | 1991 |

|

SU1819739A1 |

| Устройство для определения моментного веса лопаток турбин | 1983 |

|

SU1143985A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ЗАГОТОВКИ НА МЕХОБРАБОТКУ | 1990 |

|

RU2036767C1 |

| СПОСОБ ИНТЕГРАЦИИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145918C1 |

| Способ контроля геометрических параметров заготовки турбинной лопатки | 1987 |

|

SU1523885A1 |

Использование: для обработки базовых поверхностей деталей сложной формы, например турбинных лопаток. Сущность изобретения: устройство содержит установленные на основании три стойки. На двух рядом стоящих стойках закреплены опорные базовые элементы, выполненные в виде профильных шаблонов, расположенных оппозитно друг другу. Причем профильные шаблоны для определения наружного профиля лопатки жестко закреплены, а профильные шаблоны для определения внутреннего профиля установлены с возможностью возвратно-поступательного перемещения параллельно плоскости основания. На третьей стойке смонтирован клиновой механизм для поиска и фиксации оптимального положения заготовки лопатки, выполненный в виде установленного с возможностью регулировочного перемещения по направляющим подпружиненного клина, который перемещается относительно торца профильного шаблона для определения внутреннего профиля. 2 ил.

УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИПУСКА НА ЗАГОТОВКЕ ЛОПАТКИ, содержащее смонтированное на основании средство для размещения заготовки лопатки, опорные базовые элементы для заготовки со средством для поиска и фиксации оптимального положения заготовки лопатки, отличающееся тем, что, с целью повышения точности распределения припуска на точноштампованной заготовке и упрощения конструкции, опорные базовые элементы выполнены в виде оппозитно расположенных относительно друг друга профильных шаблонов, причем профильные шаблоны для определения эталонного положения наружного профиля лопатки жестко закреплены, а профильные шаблоны для определения положения внутреннего профиля установлены с возможностью возвратно-поступательного перемещения параллельно плоскости основания, средство для поиска и фиксации оптимального положения заготовки лопатки выполнено в виде смонтированной на основании стойки, закрепленного на стойке клинового механизма, имеющего выполненную на стойке направляющую и подпружиненный клин, установленный с возможностью регулировочного перемещения по упомянутой направляющей относительно торца профильного шаблона для определения положения внутреннего профиля заготовки лопатки.

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-27—Публикация

1990-07-13—Подача