Изобретение относится к индикаторной технике, конкретно к излучающим материалам для экранов плазменных панелей (ПП) - фотолюминофорам /ФП/ и способу их получения. Известны и широко используются ПП постоянного и переменного тока. Эти панели применяются для воспроизведения больших массивов полноцветной информации, наблюдаемой обычно с расстояния от 2.0 до 20 м. Газовый разряд создается в ПП возбуждением газовой смеси (Xe+Ne), которая излучает в дальнем, т.н., вакуумном ультрафиолетовом поддиапазоне. Генерируемое при этом излучение в области длин волн λ=147-171 нм возбуждает дисперсные слои красного, зеленого и синего фотолюминофоров, расположенные в виде структурных элементов с размером от 0,2 до 6 мм на внутренней поверхности выходной планшайбы ПП. Светотехнические (светоотдача, яркость свечения, координаты цветности) и эргономические (наблюдаемость и скорость считывания) параметры ПП определяются качеством используемых в них неорганических фотолюминофоров, что обуславливает непрерывный на протяжении более 30 лет интерес к совершенствованию их параметров. Большое количество этих работ связано с синеизлучающим фотолюминофором.

Известен и широко использовался в экранах ПП синеизлучающий Фл на основе оксиортосиликата иттрия-церия с общей формулой Y2-х Сeх SiO5 [1]. Этот люминофор имеет высокий квантовый выход (до 85%) при возбуждении ВУФ излучением с λ=147 нм, однако для него характерен ряд существенных недостатков:

- неудовлетворительные координаты цветности, равные х=0,12, y=0,09-0,11, что сужает площадь цветового охвата RGB-треугольника ПП;

- недостаточно высокая яркость свечения вследствие нахождения спектрального максимума излучения люминофора в области λ=415-430 нм.

Эти существенные недостатки известного люминофора-аналога предопределили поиски новых составов. В качестве прототипа нами использовано подробное описание барий-магний-алюминатного фотолюминофора (БМА), активированного двухвалентным ионом Eu+2 [2]. Этот люминофор с общей стехиометрической формулой BaMgAl10O17: Еu отличается увеличенной в 1,2-1,3 раза большей яркостью в сравнении с люминофором-аналогом. Кроме того, для его излучения характерны более насыщенные координаты цветности х=0,16, y=0,07, что позволяет улучшить цветовоспроизведение на экранах (ПП), доведя значение цветового охвата до уровня 75% от цветового охвата качественного полноцветного монитора ПК. Несмотря на эти известные преимущества, люминофор-прототип, как было выяснено нами в процессе работы над изобретением, имеет ряд существенных недостатков:

низкая гидролитическая устойчивость известного люминофора, проявляющаяся в очень быстром и значительном повышении концентрации ионов водорода /единицы pН/ при взаимодействии указанного люминофора с водной дисперсией фотохимического агента, используемой в процессе формирования дискретного экрана ПП;

- существенное начальное снижение яркости свечения фотолюминофора в экране ПП в сравнении с яркостью порошкового люминофора (подобные сравнения проводятся обычно в разборной установке типа ГРП-71-001, где моделируются условия работы люминофоров в газовом разряде ПП);

- неудовлетворительная долговечность известного синеизлучающего люминофора в процессе эксплуатации люминофора в непрерывном режиме ПП.

Несмотря на многочисленные исследования, все указанные недостатки известного синеизлучающего фотолюминофора не устранены до настоящего времени.

Целью предлагаемого изобретения является создание синеизлучающего фотолюминофора с повышенной гидролитической устойчивостью к воздействию технологических сред. Одновременно должен быть предложен фотолюминофор, начальная яркость которого устойчива к воздействию интенсивного газового разряда в ПП. Еще одной задачей изобретения является создание долговечного, устойчивого к длительной работе в ПП фотолюминофора синего цвета свечения. Все указанные преимущества должны быть реализованы в предложенном фотолюминофоре при стабилизации его цветовых характеристик на уровне, достигнутом в настоящее время на экранах мониторов ПК, т.е. с достижением координат цветности х≤0,155, y≤0,06.

Сущность изобретения. В соответствии с поставленной целью предлагается синеизлучающий фотолюминофор для экранов ПП, состоящий из полиалюминатов бария, магния и европия, отличающийся тем, что в состав люминофора дополнительно введены элементы, взятые из группы In и Sс, образующие общую стехиометрическую формулу: Ba1-xMgEuxAl10-y-zScyInzO17, где х=0,01÷0,2, y=0,005÷0,3, z=0,001÷0,25, а спектральная полоса излучения иона Еu+2 при возбуждении фотолюминофора газовым разрядом в области 100-250 нм имеет спектральный максимум при λ=450±5 нм, полуширина которого Δλ0,5 возрастает с увеличением концентрации иона европия.

Кратко опишем обнаруженные нами эффекты при предложенном изменении состава полиалюминатного фотолюминофора. Прежде всего, нами было обнаружено, что дополнительное введение иона Sc+3 в виде Sc2O3 позволяет несколько увеличить параметры решетки барий-магний-алюмината. Подобное увеличение параметров позволяет повысить рабочую концентрацию основного активирующего иона Eu+2 с 0,05÷0,10 до х=0,2. Вероятно, подобное увеличение рабочей концентрации позволяет решить одну из поставленных целей по увеличению начальной яркости свечения Фл. Так, нами на установке ГРП-71-001 было определено, что яркость свечения предложенного люминофора на 10-12% выше, чем стандартного эталона /в качестве последнего использовался синеизлучающий Фл, изготовленный японской фирмой "Касея Оптоника"/. Нами на разборной установке было обнаружено также, что спектральный максимум излучения предложенного люминофора имеет длину волны λ1=448 нм при введенной концентрации [Еu+2]=0,08 атомной доли. Полуширина максимума составляет от 46 до 49 нм. Дополнительное увеличение атомной доли вводимого Еu+2 до х=0,2 сопровождается увеличением полуширины спектра излучения до λ0,5=60 нм с одновременным изменением положения спектрального максимума до λ=452 нм. Как уже было отмечено ранее, люминофор имеет увеличенную на 10-12% яркость свечения.

Нами было также отмечено, что одновременное присутствие в составе люминофора всех трех вводимых компонентов обеспечивает не только большую яркость свечения, но и более высокую устойчивость люминофора к воздействию технологических сред, например Н2O. Контроль за этим параметром проводился по изменению концентрации иона водорода в люминофорной суспензии. Контроль осуществлялся на приборе рН-метре с помощью ионно-селективного электрода. Для практически всех синтезированных люминофоров временное изменение Δр<±0,4 единицы, что указывает на полную гидролитическую стабильность поверхности люминофора.

Отмеченное преимущество предлагаемого люминофора связано с тем, что зерна люминофора при наличии гексагональной кристаллической структуры материала имеют округлую форму, большая ось которой соотносится с длиной волны излучаемого зерном света от 4:1 до 10:1 при среднем диаметре 3±0,5 мкм.

Нами наряду со стабильностью рН было отмечено, что в массе своей зерна имеют округлую форму, близкую к овалоподобной. Две геометрические оси объемной формы зерна близки по размерам, но большая ось соразмерна с длиной волны излучаемого зерном света. Так, при излучении зернами Фл синего света с длиной волны λ~450 нм, геометрический размер большей оси зерна составляет от 2,2 мкм до 4,5 мкм, т.е относится от 4:1 до 10:1. Рентгеноструктурным методом была установлена гексагональная структура зерен фотолюминофора.

В процессе работы нами было установлено, что введение указанных примесей Sc и In позволяет не только увеличить яркость свечения Фл, но также уменьшить темп спада этой яркости в режиме ускоренного старения, что, как показывают расчеты, коррелирует с данными по натурным испытаниям в ПП. Указанное преимущество предлагаемого Фл, по нашему мнению, связано не только с введением в его состав предлагаемых ионов Sc и In, но также и с новым способом получения фотолюминофора.

Нами предложен также новый вариант способа получения люминофора. В известной публикации- прототипе [2] получение осуществлялось путем прямого взаимодействия при 1800°С α-Аl2О3 и Еu2O3 с карбонатами бария и магния. Такой способ позволяет получать ярко светящийся люминофор, но обладающий очень крупным размером зерна (до 25 мкм) и имеющий сросшиеся агломерированные частицы. Кроме того, известный способ получения отличается высокой энергоемкостью, т.к. для его реализации используются высокие температуры.

В процессе работы нами предложен новый способ получения синеизлучающего Фл, отличающийся тем, что указанный полиалюминат получают в две стадии при том, что на первой стадии смешивают нагретые до 100°С следующие соединения в соответствующих пропорциях:

Ва(ОН)2nН2O (1-х) молей

Мg(ОН)2 1 моль

Еu2(ОН)3 x молей

Аl(ОН)3nН2O (10-y-z) молей

Sс(ОН)3 y молей

In(ОН)3 z молей,

после чего полученную жидкую смесь распыляют инертным газом до мелкодисперсного состояния прекурсора, прокаливаемого затем при температуре 1350-1550°С в слабовосстановительной среде на протяжении 1-5 ч.

Большая стабильность работы люминофора в (отсутствие пробоев, скачков напряжения) в ПП достигается при использовании следующей после отжига операции поверхностного модифицирования зерен Фл:

фотолюминофор после термической обработки покрывают тонкой, от 1·10-3 до 1·10-1 мг/см3, пленкой силиката магния путем взаимодействия зерен указанного люминофора с композицией из гидроксидов Мg(ОН)2 и H2SiO3 с последующим термопрокаливанием люминофора при 140°C в течение 1-3 ч.

Образующаяся в процессе обработки тончайшая пленка из метасиликата магния МgSiO3 препятствует ионному распылению материала люминофора, из-за чего происходит активная деструкция материала в приборе ПП.

Ниже, в примере №1 нами приводится способ получения синеизлучающего люминофора конкретного химического состава.

Пример №1. (Образец 1-2) Для синтеза предлагаемого синеизлучающего фотолюминофора состава Ba0,89Eu0,11Mg1Al9.6Sc0,2ln0,2O17 используют 0,89 М Ва(ОН)28Н2O; 0,11 М Еu(ОН)3; 1,00 М Мg(ОН)2, 9,6 М Аl(ОН)3nH2O; 0,2 М Sс(ОН)3; 0,2 М In(OH)3.

Смесь реагентов, нагретых на первой стадии до температуры 100°С с помощью распылительной сушилки, имеющей скорость 6000 об/мин, на второй стадии распыляют, испаряя из нее кристаллизационную воду. Полученную шихту вновь размалывают в планетарных мельницах со скоростью 2000 об/мин, после чего загружают в тигли и прокаливают при Т=1470°С в течение 3 ч. После остывания тигли охлаждают, люминофор засыпают в автоклав с раствором Н2SiO3 (1% раствор) при Т=60°С, куда с небольшой скоростью добавляют 0,2% геля гидроксида магния. Люминофор дважды фильтруется на нутч-фильтре, после чего термообрабатывается при Т=140°С в течение 2 ч. Расчетная толщина поверхностного покрытия метасиликата составляет 25-30 нм.

Параметры люминофора измеряются в разборной газоразрядной трубке типа ГРП-71-01 при возбуждении излучением Хе с λ=147 нм. Кюветы с порошком люминофора размещаются на подвижной турели установки. С помощью калиброванного ФЭУ на них измеряется яркость свечения в сравнении с эталоном. Колориметр "Минолта" используется для определения координат цветности люминофора. Яркость свечения конкретного образца составляет 112% при координатах цветности х=0,15, y=0,062. Длина волны спектрального максимума 452 нм, полуширина 52,5 нм. Спад яркости при интенсивном возбуждении газовым разрядом Δ~5%, рН водной вытяжки 7,0. Средний диаметр зерен люминофора d50=3 микрона.

Пример №2 (Образец 1-3): Для синтеза люминофора состава Ba0,90Eu0,10MgAl9,7Sc0,28ln0,02 O17 используют 0,9 М Ва(ОН)28Н2O; 0,10 М Еu(ОН)3; 1,00 М Мg(ОН)2; 9,7 М Аl(ОН)3nH2O; 0,28 М Sс(ОН)3; 0,02 М In(ОН)3.

Смесь реагентов обрабатывают по примеру №1. Полученную шихту прокаливают при Т=1500°С в атмосфере азота с 5% добавкой водорода. Средний размер зерен люминофора составил 3,5 мкм. После обработки композицией из золей оксидов магния и кремния фотолюминофор подвергается термообработке при 140°С в течение трех часов. Спектральный максимум излучения люминофора 451,5 нм, полуширина 51 нм.

Пример №3 (Образец 1-8): Для получения люминофора состава Ba0,99Eu0,01MgAl9,92Sc0,07In0,01O17 используют 0,99 М Ва(ОН)28Н2O; 0,01 М Еu(ОН)3; 1,00 М Мg(ОН)2; 9,92 М Аl(ОН)3 nH2O; 0,07 М Sс(ОН)3; 0,01 М In(ОН)3.

Смесь реагентов обрабатывают по примеру №1. Полученную шихту прокаливают при Т=1350°С в течение 5 часов. На образец люминофора наносилась пленка из золей оксидов магния и кремния, после чего люминофор термообрабатывался при Т=140°С в течение одного часа. Зерна люминофора имели средний диаметр 2,5 мкм. Спектральный максимум излучения люминофора 450 нм, полуширина 46 нм.

Нами были опробованы также другие варианты составов предложенного люминофора.

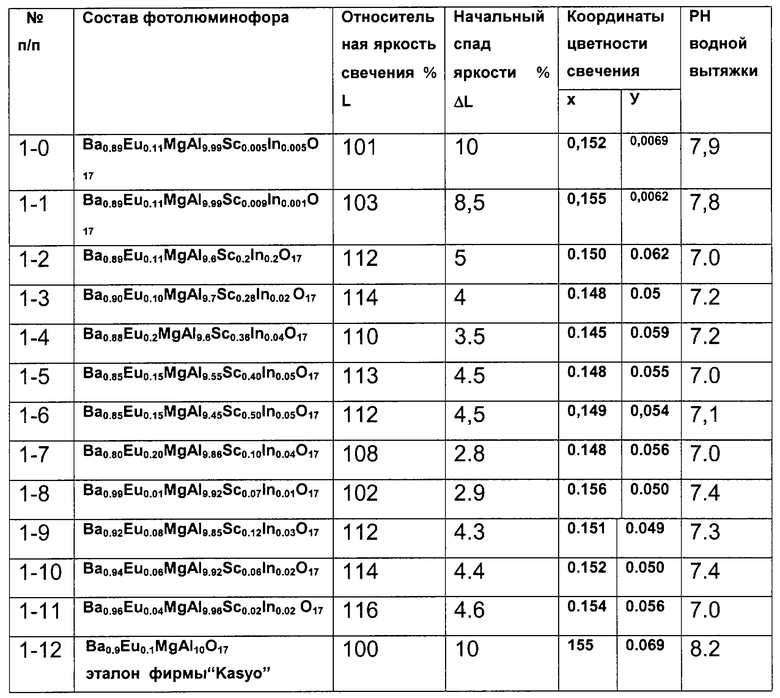

Светотехнические и технологические параметры изготовленных партий Фл приведены в таблице.

Как следует из приведенных данных в таблицах, все предложенные образцы составов синеизлучающего Фл существенно превышают эталон по яркости, меньше по начальному спаду яркости и по стабильности водной суспензии. Необходимо отметить, что все данные достигнуты при среднем диаметре зерен d50=2,5-3,5 мкм. Высокая стабильность предложенных партий люминофора проверялась, дополнительно, при изготовлении экранов ПП типа "Гелиотрон" (наборная панель с размером пикселя 6 мм). Была определена оптимальная нагрузка люминофора на просветной экран, которая составила m=3,5 мг/см2, тогда как для экрана, работающего в режиме "на просвет", оптимальная нагрузка составила m=2,2 мг/см2.

Технический результат.

Как нами было установлено, наличие оксидов магния и кремния в составе покрывающей зерна люминофора пленки метасиликата обуславливает высокую вторичную ионно-электронную эмиссию из материала, что благоприятно сказывается на устойчивости газового разряда в приборе. Было также установлено, что зерна люминофора со сформированной на его поверхности пленкой практически не теряют своей начальной яркости.

Указанные качества проявляются предложенным синеизлучающим фотолюминофором и экраном на его основе не только в процессе ускоренных или натурных испытаний, но также и при непрерывной работе ПП в течение 10000 часов. Плазменные панели с экранами на основе синеизлучающего люминофора имеют плотное, равномерно светящееся покрытие с нагрузкой от 2 до 25 мг/см2.

Люминофоры хорошо выдерживают все термические операции при изготовлении ПП. Яркость наборного плазменного экрана составила L=400 кд/м2. Кроме того, существенное снижение температуры синтеза люминофора сопровождается двукратным понижением энергоемкости процесса синтеза.

Таким образом, поставленная задача по созданию яркого и устойчивого синеизлучающего люминофора выполнена. В настоящее время намечено широкое промышленное внедрение люминофора.

ЛИТЕРАТУРА

1. "Hand book of Phospors@ под ред. S.Шионойя. Press 1999, р.1000.

2. Patent USA 6096243 приор. 6.11.1997, Кл. С 09 К 11/64.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСНОИЗЛУЧАЮЩИЙ ФОТОЛЮМИНОФОР ДЛЯ ЭКРАНОВ ПЛАЗМЕННЫХ ПАНЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2236432C2 |

| ФОТОНАКОПИТЕЛЬНЫЙ ЛЮМИНОФОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2236434C2 |

| Фотолюминофор нейтрально-белого цвета свечения со структурой граната и светодиод на его основе | 2015 |

|

RU2619318C2 |

| ФОТОЛЮМИНОФОР ЖЕЛТО-ОРАНЖЕВОГО СВЕЧЕНИЯ И СВЕТОДИОД НА ЕГО ОСНОВЕ | 2010 |

|

RU2455335C2 |

| ФОТОЛЮМИНОФОРЫ ДЛЯ КОРОТКОВОЛНОВЫХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ (СИД) | 2004 |

|

RU2315078C2 |

| ЛЮМИНОФОР ДЛЯ СВЕТОДИОДОВ БЕЛОГО СВЕЧЕНИЯ | 2012 |

|

RU2549388C2 |

| ФОТОЛЮМИНОФОР СО СВЕРХДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2000 |

|

RU2194736C2 |

| НЕОРГАНИЧЕСКИЙ ЛЮМИНЕСЦИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ТВЕРДОТЕЛЬНЫХ ИСТОЧНИКОВ БЕЛОГО СВЕТА | 2009 |

|

RU2474009C2 |

| СВЕТОДИОДНЫЙ ИСТОЧНИК БЕЛОГО СВЕТА С КОМБИНИРОВАННЫМ УДАЛЕННЫМ ФОТОЛЮМИНЕСЦЕНТНЫМ КОНВЕРТЕРОМ | 2011 |

|

RU2502917C2 |

| КРАСНЫЙ НИТРИДНЫЙ ЛЮМИНОФОР | 2014 |

|

RU2573467C1 |

Изобретение предназначено для индикаторной техники. Синеизлучающий фотолюминофор имеет формулу Ba1-x MgEux Al10-y-z ScyInzO17, где х=0,01÷0,2; y=0,0050,3; z=0,001÷0,25. Полоса излучения Eu2+ при возбуждении от 100 до 250 нм имеет спектральный максимум, соответствующий длине волны 450±5 нм, полуширина которого возрастает с увеличением концентрации Eu2+. Зерна люминофора имеют овалоподобную округлую форму. Большая ось соотносится с длиной волны излучаемого зерном света от 4:1 до 10:1. Средний диаметр зерен 2,8-3,0 мкм. Для получения фотолюминофора сначала смешивают гидроксиды входящих в его состав элементов в стехиометрическом соотношении, нагретые до 100°С. Полученную смесь распыляют инертным газом до мелкодисперсного состояния, затем прокаливают при 1350-1550°С в слабовосстановительной атмосфере 1-5 ч. Термообработанный фотолюминофор покрывают пленкой силиката магния путем взаимодействия его зерен с композицией, содержащей Mg(OH)2 и Н2SiO3, и высушивания при 140°С 1-3 ч. Полученный фотолюминофор имеет стабильные цветовые координаты х≤0,155, y≤0,06, гидролитически устойчив, долговечен, устойчив к длительной работе в плазменных панелях, имеет высокую начальную яркость. 2 н. и 1 з.п. ф-лы, 1 табл.

Ва(ОН)2nН2O (1-х) моль

Mg(OH)2 1 моль

Еu2(ОН)3 х моль

Аl(ОН)3nH2O (10-y-z) моль

Sс(ОН)3 y моль

In(ОН)3 z моль

а во второй стадии полученную жидкую смесь распыляют инертным газом до мелкодисперсного состояния прекурсора, прокаливаемого затем при температуре 1350-1550°С в слабо восстановительной среде на протяжении 1-5 ч, причем указанный фотолюминофор после термической обработки покрывают тонкой, от 1·10-3 до 1·10-1 мг/см3, пленкой силиката магния путем взаимодействия зерен указанного фотолюминофора с композицией из гидроксидов Mg(OH)2 и H2SiO3 с последующей термообработкой люминофора при 140°С в течение 1-3 ч.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 4837481 А, 06.06.1989 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ТЕПЛИЦ | 1996 |

|

RU2125069C1 |

| US 4236078 А, 25.11.1980 | |||

| US 5350971 А, 27.09.1994 | |||

| US 5611959 А, 18.03.1997 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2004-09-20—Публикация

2001-11-28—Подача