Область техники

Настоящее изобретение относится к области свето- и электронной техники, конкретно к материалам, пригодным для накопления света с последующим очень длительным высвечиванием. Терминологически под процессом светонакопления понимают обычно физический процесс образования в веществе, называемом фотолюминофором, большого количества разнополярных носителей - электронов и дырок, закрепления этих носителей в определенных местах кристаллической решетки с преобразованием энергии первичного фотонного излучения в потенциальную энергию электронно-дырочных пар. После прекращения возбуждения фотолюминофора светом небольшая часть его запасенной энергии сбрасывается в виде спонтанной короткоживущей люминесценции (обычно 0.1-2 миллисекунды), а оставшаяся часть потенциальной энергии высвечивается в процессе рекомбинационного (бимолекулярного) взаимодействия локализованных электронов и дырок. Темп, т.е. скоростные характеристики этого взаимодействия, зависят от колебательного (фононного) внутрикристаллического спектра вещества люминофора и записываются в виде обобщенной формулы Lt=L0/(1+bt)α , где L0 и Lt начальные и текущие значения яркости свечения, b и α -константы рекомбинационного процесса, t- время высвечивания.

Существующее положение. Известны три поколения неорганических накопительных кристаллофосфоров:

- на основе сульфоселенидных соединений щелочно-земельных элементов (ЩЗМ) типа Са, Sr, Ва с их активацией, преимущественно d- элементами типа Bi, Ce, Ni;

- на основе сульфидных соединений элементов II В подгруппы, конкретно ZnS:Cu: Co, ZnSe:Cu: N и т.д.;

- на основе алюминатных соединений ЩЗМ, активированных ионами редкоземельных элементов, таких как Еu+2 и Dy+3.

Все эти три класса подробно описаны в справочниках и монографиях (1,2). Если недостатки первых двух классов фотонакопительных люминофоров достаточно хорошо известны и заключаются в их низкой накаливаемой светосумме (не более 2-5 люкс-часов), низкой фото- и гидролитических стойкости, то на недостатках третьего алюминатного класса следует остановиться подробней. Классический пример подобного фотонакопительного люминофора SrAl2O4·Eu· Dy может накапливать значительные светосуммы (до 30 люкс-часов), но высвечивает их при достаточно низком уровне яркости свечения (через 1 час яркость 10 мкд/м2, через 2 часа - менее 2 мкд/м2, через 10 часов уровень яркости составляет 0.5 мкд/м2). Вторым существенным недостатком известного аналога является его низкая гидролитическая устойчивость при взаимодействии с водой. Через 1 час подобного взаимодействия стандартный люминофор полностью гидролизуется до Sr(OH)2 и Аl(ОН)3. Третьим существенным недостатком известного аналога является его крупность (средний размер зерен от 20 до 50 микрон) и полидисперсность кривой дисперсного распределения (показателем полидисперсности является величина σ - полуширина дифференциальной кривой распределения; для стандартного фотонакопительного люминофора значение σ ≥ 6 единиц). Последний недостаток не позволяет использовать фотонакопительный люминофор - аналог в производстве лакокрасочных изделий, поэтому преимущественно люминофор применяется в виде каучуковых и эпоксидных отливок.

Четвертый недостаток известного фотонакопительного люминофора заключается в наличии среди массы его частиц зерен с очень острой режущей кромкой, что при твердости вещества люминофора более 9 единиц Мооса сопровождается значительным "наждачным" эффектом, приводящим к истиранию предметов, контактирующих с люминофорными отливками.

Известные недостатки алюминатного люминофора пытались преодолеть, например, в патентах (3,4), последний взят нами за прототип. В состав люминофора дополнительно вводился борный ангидрид в виде В2О3, а соотношение между оксидом стронция и оксидом алюминия вместо равного 1:1 использовалось SrО/Аl2O3=4:7 с образованием соединения типа Sr4Al14О25. Однако и известный люминофор-прототип имеет существенные недостатки:

- низкояркостное на уровне порога чувствительности глаза затухание свечения люминофора;

- значительная крупность и полидисперсность зерен фотонакопительного люминофора, достигающая d50=35-55 микрон и σ =5.5-6.5 даже после длительного дробления;

- наличие среди зерен укрупненных сростков и агломератов вследствие использования в процессе его получения борной кислоты;

- гидролитическая неустойчивость зерен фотонакопительного люминофора.

Целью предлагаемого изобретения является создание фотонакопительного люминофора с полусуточным циклом высвечивания на достаточно высоком уровне яркости с одновременным улучшением водо- и атмосфероустойчивости зерен. Другой целью изобретения является создание зерен с низким абразивным эффектом, не истирающих взаимодействующие с ними предметы. Еще одной целью изобретения является создание высокопроизводительного и высокотехнологичного способа получения люминофора, воспроизводимого на современном оборудовании.

Сущность изобретения.

Фотонакопительный люминофор на основе алюмината стронция-магния, активированного, по крайней мере, европием (Еu+2), диспрозием (Dy+3), неодимом (Nd+3), отличающийся тем, что в катионную подрешетку указанного Фл дополнительно введен оксид марганца, тогда как в анионную подрешетку дополнительно введен оксид церия в виде Се2O3, образующие общую стехиометрическую формулу: Mg1-x-y-zSrxEu

Сущность предлагаемого изобретения. Нами было установлено, что соединение типа SrAl2O4 отличается, по крайней мере, двумя фазами, в результате чего реакция синтеза этого соединения завершается обычно только на 85-95%. Существенно более устойчивыми являются соединения между МgО и Аl2O3 и твердые растворы замещения между MgO/SrO, взаимодействующие с Аl2O3 с образованием устойчивого магний-стронций алюмината Mg1-xSrxAl2O4. Еще большую устойчивость этой решетке придает наличие в ней катионов d-элемента Мn+2, имеющих близкие значения ионного радиуса с Мg (rМg=0/54, rМn=0.56-0.64). Соединение с зеленой окраской типа Mg0,01Mn0,01Sг0,98Аl2O4 было получено при предварительной проработке предлагаемого изобретения и имело гексагональную структуру.

Нами было отмечено, что введение в катионную подрешетку одновременно МgО и МnО позволяет на 200-250° С понизить температуру образования соединения общей формулой (Mg,Mn,Sr1)1Al2O4 и довести ее до значения Тобр=1350° С для соединения типа CaAl2O4 или SrAl2O4.

Нами также было отмечено, что для получения люминофора с более высоким темпом высвечивания и большей яркостью высвечивания при сохранении высокого значения величины накопленной светосуммы (Ф≥ 35 люкс-часов) в анионную составляющую необходимо дополнительно ввести наряду с Dy+3 два легких редкоземельных элемента из группы Nd+3 и Ce+3, обеспечивающих более высокий и равномерный темп высвечивания накопленной светосуммы в течение 10-12 часов. При этом нами было показано, что соотношение между суммой оксидов элементов со степенью окисления +2 к оксидам трехвалентных элементов должно быть сдвинуто от стехиометрического соотношения Σ МеО/Σ Ме2O3=1:1 к несколько большему, чем 1 на 0.01-0.075 значению в сторону оксидов трехвалентных элементов.

Синтезированный в соответствии с предлагаемым составом фотонакопительный люминофор имеет очень высокую начальную яркость свечения (более 2000 мкд/м2 через 30 сек высвечивания после облучения в течении 5 мин при засветке fф=200люкс).

Подобные очень высокие характеристики предлагаемого фотонакопительного люминофора реализуются в нем для состава указанных выше мольных соотношений, отличающемуся тем, что оптимальное соотношение в нем оксидов элементов со степенью окисления +2 составляет EuO:MnO от 6:1 до 3:1, тогда как оптимальное соотношение между оксидами активирующих элементов со степенью окисления +3 составляет Оу2O3:Nd2O3:Се2O3 от 1:1:1 до 6:3:1.

Изменение соотношения между ЕuО и МnО позволяет изменить цвет порошка фотонакопительного люминофора в более зеленую область спектра -длина волны максимума отражения равна 530 нм.

Существенное значение для светонакопительных характеристик предлагаемого фотонакопительного люминофора имеет соотношение между оксидами трехвалентных элементов диспрозия, неодима и церия. Введение в состав фотонакопительного люминофора ионов Се+3 существенно сокращает время его облучения, необходимое для накапливания определенной светосуммы (например для Ф=10 люкс-часов). Время облучения составляет от 5 до 60 секунд, тогда как время высвечивания накопленной светосуммы превышает 12 часов.

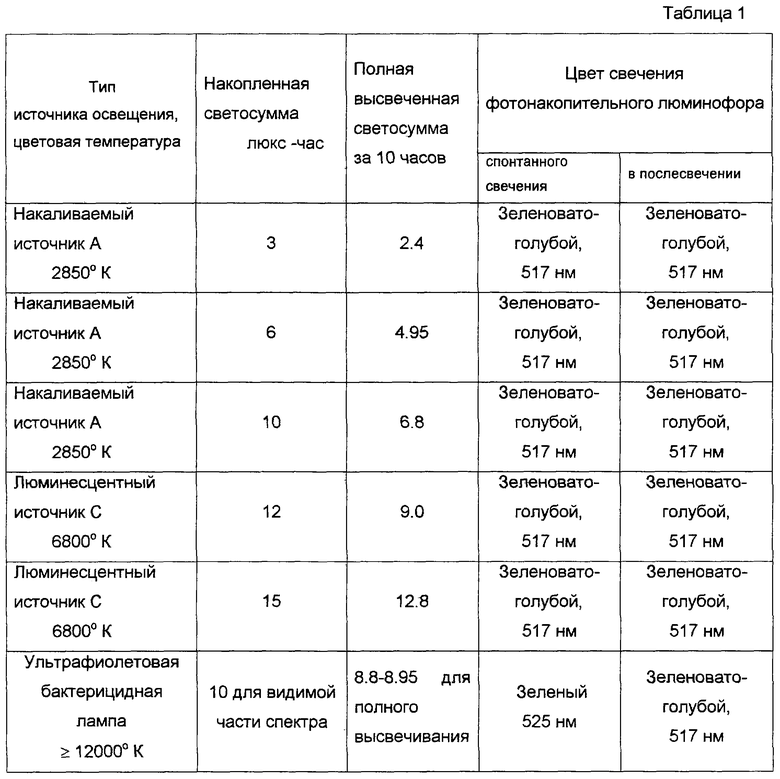

Предлагаемый состав имеет не только малое накопление (до 1 мин), но и длительное время послесвечения в течение 12 часов и более. Следовательно, время облучения и высвечивания различаются более чем в 5· 103-104 раз при постоянном значении всей интегрально высвечиваемой светосуммы. Предлагаемый фотонакопительный люминофор чувствителен как к освещению лампой накаливания, так и к люминесцентным ультрафиолетовым лампам. В табл. 1 приведены данные по накоплению светосуммы при облучении люминофора источниками с различным спектром.

Как следует из данных при засветке различными световыми потоками от источника А, видна нелинейность по отношению к высвечиваемой светосумме - первоначально при удвоении засветки светосумма возрастает, но при переходе через определенный уровень доля высвечиваемой светосуммы уменьшается.

Если используются более коротковолновые люминесцентные лампы, то доля накопленной и высвечиваемой светосуммы возрастает, при этом квантовый выход последней за 10 часов превышает 85%, что является, безусловно, очень высоким показателем для всех известных накопительных Фл.

Указанное отличие достигается для фотонакопительного люминофора предлагаемого состава тем, что указанный Фл при его возбуждении УФ светом с λ ≤ 365 нм излучает в зеленой области спектрального поддиапазона с доминирующей длиной волны излучения λ =525 нм, тогда как при высвечивании накопленной светосуммы спектр излучения указанного фотолюминофора сдвигается в коротковолновую область λ =517 нм.

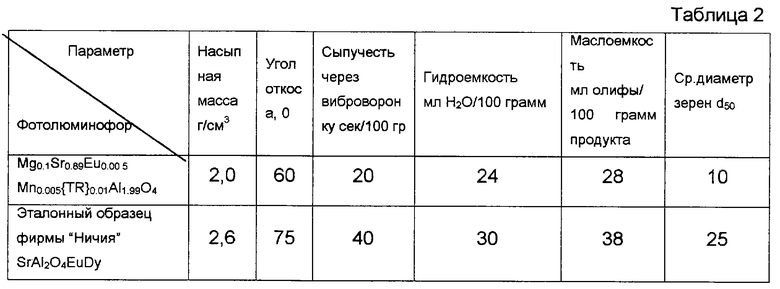

Нами были детально оценены физико-химические и физико-механические свойства предложенного фотолюминофора, такие как насыпная масса, угол естественного откоса, сыпучесть, гидроемкость и маслоемкость. Все измерения указанных параметров проводились в соответствии с аттестованными методиками и техническими условиями на фотонакопительный люминофор, получивший марку ЛДП-3 (люминофор с длительным послесвечением). В табл. 2 сопоставлены основные данные по эталонной партии подобного фотонакопительного люминофора.

Показательно, что отличаются не только насыпные массы предложенного и традиционного продукта, но также скорости истечения их из виброворонки, значения масло- и гидроемкости, т.е. количества жидкой фазы, необходимой для создания устойчивой суспензии с определенным количеством фотонакопительного люминофора. Снижение последних параметров указывает на возможность получения более концентрированных лакокрасочных композиций.

Указанное отличие безусловно связано с предложенным нами многостадийным способом получения фотонакопительного люминофора. Как известно, в способе-прототипе используется длительное (до 6 часов) спекание карбоната стронция, оксида алюминия и исходных добавок оксидов активаторов и борной кислоты. В соответствие с этим методом размеры синтезируемых зерен Фл составляют от 35 до 55 мкм, что неприемлемо для целого ряда применений. Предлагаемый нами способ позволяет исключить этот существенный недостаток, равно как и недостатки, связанные с высокой абразивностью получаемых люминофорных зерен.

Предлагается способ получения фотонакопительного люминофора путем смешения исходных компонентов - соединений стронция и оксида алюминия, брикетирования полученной шихты в гранулы с последующей их кальцинацией, дроблением и охлаждением, отличающийся тем, что производят первичный помол смешанной шихты из исходных гидроксидов стронция, алюминия, и дополнительно оксида магния и карбоната марганца, взятых в необходимых стехиометрических соотношениях на вибромельнице в течение 0,5-1 часа, пропитывают шихту растворами азотнокислых солей активаторов Еu(NО3)3, Dу(NО3)3, Nd(NО3)3, Се(NО3)3, производят второй помол в вибромельнице в течение 2-6 часов до удельной поверхности Sуд>24,0· 103 см2/г, затем шихту превращают в брикетированные гранулы с последующей кальцинацией брикетированной шихты при Т=800-900° С в течение 0,5-2 часов и следующей операцией промежуточного дробления в вибромельнице, окончательной термообработкой размолотой шихты в течение 7-10 часов в проходной многозонной печи с постепенным подъемом температуры от 20 до 1330° С в атмосфере диссоциирующего аммиака давлением от 10 до 100 мм рт.ст. и охлаждением в последней зоне до 220° С.

Конкретный пример изготовления фотонакопительного люминофора. В футерованную алундовыми плитами емкость вибромельницы загружаются оксидно-карбонатно-гидроксидные основные компоненты шихты в количестве: 0.2М МgО, 0.01 М МnСО3, 0,97 Sr(OH)2, 2.03M Аl(ОН)3 и производится первичный помол в течение 1 часа. Размолотая шихта пропитывается водным раствором азотно-кислых активирующих солей в количестве: 0,015М Еu(NО3)3 и 0,03М Nd, Ce, Dy(NO3)3. Шихта размалывается повторно в течение 2 часов до получения насыпной массы <0,6 г· см3, что соответствует удельной поверхности S>24· 103 см2/г. На специальной брикетировочной установке под давлением до 1 т/см2 получали брикетированные гранулы ⊘ 10 и высотой 12-15 мм. Брикетированная шихта загружается в открытые кварцевые поддоны и кальцинируется в них при Т=800° С преимущественно в течение 1.5 часов. Прокаленные брикеты шихты вновь загружаются в вибромольное устройство, снабженное телами дробления из диоксида циркония, помол кальцинированной шихты проводится при частотах f=100 Гц в течение 6 часов с обеспечением насыпной массы 0,8-10 г/см3. Полученную шихту перегружают в тонкостенные тигли из алунда Аl2О3, закрывают крышками из Аl2О3 и помещают в проходную печь с контролируемой атмосферой из диссоциирующего аммиака (2NH3→N2Н2+3Н2 или 2NН3 N2+3Н2). Зональное распределение температур в печи составляет I зона - 20-400° С, II зона - 400-800° С, III зона - 800-1200° С, IV зона -1200-1330° С, V зона - 1330-1000° С, VI зона - 1000-500° С, VII зона 500-220° С. Время нахождения шихты люминофора в каждой из зон составляет 1,5 часа.

N2+3Н2). Зональное распределение температур в печи составляет I зона - 20-400° С, II зона - 400-800° С, III зона - 800-1200° С, IV зона -1200-1330° С, V зона - 1330-1000° С, VI зона - 1000-500° С, VII зона 500-220° С. Время нахождения шихты люминофора в каждой из зон составляет 1,5 часа.

Охлажденный тигель с продуктом переносится на обрабатывающий стол, где под УФ-светом просматривается слабоспеченный королек люминофора и из него устраняются несветящиеся либо светящиеся другим цветом куски шихты. После остывания полученный продукт для образования тонкой инертной пленки на поверхности его зерен обрабатывается водным кремний-золем в ультразвуковой ванне с частотой 25 кГц. На зернах Фл при соотношении между массой зерен люминофора и массой обрабатывающей водной дисперсией кремний-золя от 100:0.1 до 100:1 образуется тонкая силикатная пленка толщиной 50 нм. Затем продукт высушивается при Т=120° С и просеивается на вибросите с диаметром отверстий от 200 до 500 меш.

Продукт легко просеивается через капроновое сито, т.к. спекание шихты и укрупнение зерен практически устраняются режимом отжига.

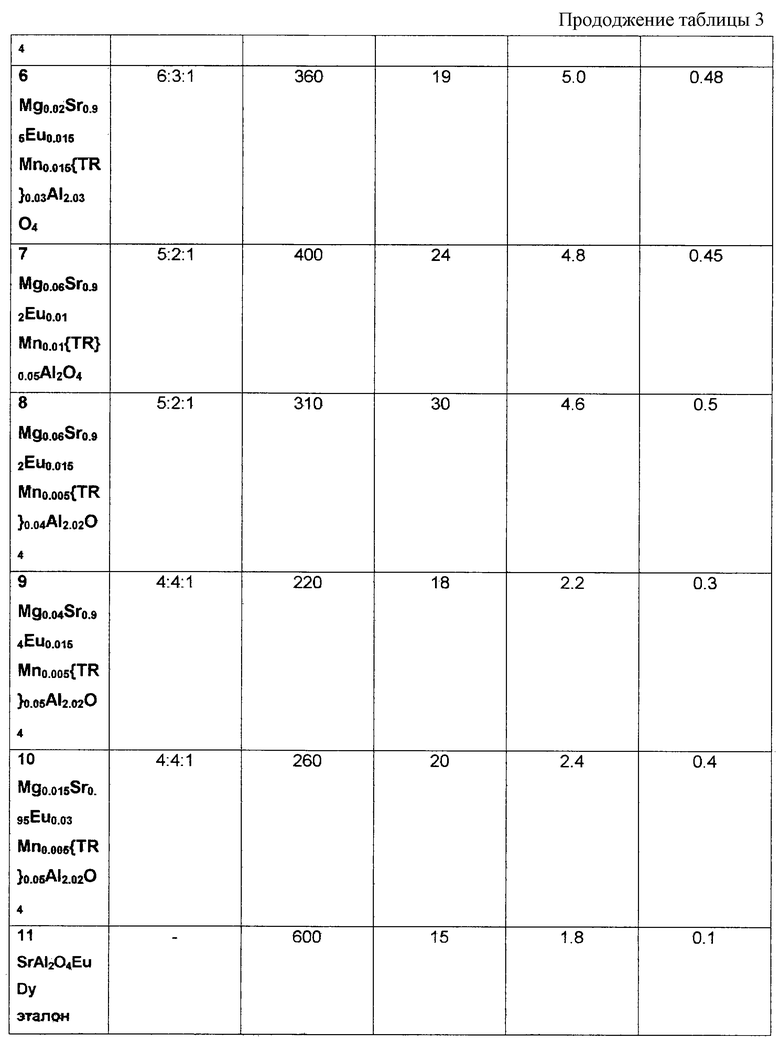

Достигнутое преимущество получаемого продукта в его легкой просеиваемости является не единственным. При наблюдении зерен под микроскопом видно, что частицы люминофора имеют близкую к округлой форму, легко трамбуются и пылятся даже небольшими потоками воздуха. Полученный после указанной поверхностной обработки порошок Фл приобретает свойства гидрофобности, он в течение нескольких минут может находиться на поверхности воды, не погружаясь в нее. Свойства получаемого фотонакопительного люминофора с другими стехиометрическими составами получены также вышеописанным способом и приведены в табл. 3.

Технический результат.

Как следует из приведенных данных Фл по предлагаемому составу и способу получения отличается высокой в 1.5-2.0 раза скоростью фотонакопления, очень высокой накопленной светосуммой, более высокой, чем у эталона, значительной яркостью свечения в конце 2-часового и 10-часового циклов высвечивания.

Нами были исследованы также на реальных макетах транспарантов значение атмосферо- и гидроустойчивости образцов Фл. Практически все они без разрушения выдержали дождливо-снежный осенне-зимне-весенний период испытаний. Изготовлены также различные лаки и полимерные композиции для использования в полиграфии и шелкографии. Намечено крупномасштабное внедрение люминофора.

Литература

1. G.BIasse, В. Grabmayer, Luminescence materials, Springer Verlag, 1994, pp.232.

2. Phosphor Handbook, Ed.S.Shionoya, CPC Press, 1999, pp. 908.

3. US Раt. №6267911, C1 252-301.48.

4. Пат. КНР №1199078 А, кл. МКИ С09 К 11/59.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОЛЮМИНОФОР СО СВЕРХДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2000 |

|

RU2194736C2 |

| КРАСНОИЗЛУЧАЮЩИЙ ФОТОЛЮМИНОФОР ДЛЯ ЭКРАНОВ ПЛАЗМЕННЫХ ПАНЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2236432C2 |

| СТАБИЛЬНЫЙ ФОТОЛЮМИНОФОР С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2001 |

|

RU2217467C2 |

| СИНЕИЗЛУЧАЮЩИЙ ФОТОЛЮМИНОФОР ДЛЯ ЭКРАНОВ ПЛАЗМЕННЫХ ПАНЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2236433C2 |

| ФОТОЛЮМИНОФОРЫ ДЛЯ КОРОТКОВОЛНОВЫХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ (СИД) | 2004 |

|

RU2315078C2 |

| Фотолюминофор нейтрально-белого цвета свечения со структурой граната и светодиод на его основе | 2015 |

|

RU2619318C2 |

| ФОТОЛЮМИНОФОР С ДЛИТЕЛЬНЫМ ПОСЛЕСВЕЧЕНИЕМ | 2001 |

|

RU2192444C2 |

| ФОТОЛЮМИНОФОР ЖЕЛТО-ОРАНЖЕВОГО СВЕЧЕНИЯ И СВЕТОДИОД НА ЕГО ОСНОВЕ | 2010 |

|

RU2455335C2 |

| СВЕТОНАКОПИТЕЛЬНЫЙ ПОЛИМЕРНЫЙ СЛОЙ | 2002 |

|

RU2243985C2 |

| ЛЮМИНОФОР ДЛЯ СВЕТОДИОДОВ БЕЛОГО СВЕЧЕНИЯ | 2012 |

|

RU2549388C2 |

Изобретение предназначено для свето- и электронной техники и может быть использовано при изготовлении систем отображения информации. Фотонакопительный люминофор имеет формулу Mg1-x-y-z SrxEu

| US 6267911 В1,31.07.2001 | |||

| RU 2001103025 А, 27.07.2001 | |||

| US 3294699 A, 27.12.1966 | |||

| US 5424006 А, 13.06.1995 | |||

| US 5611959 А, 18.03.1997 | |||

| Устройство для питания нагрузки | 1978 |

|

SU765925A2 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-09-20—Публикация

2002-02-12—Подача