Назначение и область применения

Изобретение относится к технологии изготовления металлокерамических серебросодержащих электрических контакт-деталей, предназначенных для работы в электромагнитных пускателях и других низковольтных аппаратах.

Описание аналогов и прототипа

Известен метод получения контакт-деталей из композиций серебро-оксид кадмия методом внутреннего окисления заготовок. Этот метод включает следующие операции: приготовление шихты путем механического смешивания порошков серебра и оксида кадмия - прессование - восстановление оксида кадмия до кадмия с одновременным образованием сплава серебро-кадмий - внутреннее окисление за счет отжига в атмосфере кислорода - спекание - калибровка - отжиг [1]. Однако при восстановлении спрессованных заготовок из такой смеси порошков не удается в течение приемлемого для производства времени (примерно час) получить полностью концентрационно однородную пористую заготовку вследствие неравномерного механического перемешивания. Соответственно после окисления распределение частиц оксида кадмия неравномерно и износостойкость получается невысокой.

Известен способ изготовления контакт-деталей из гранулированных шихт серебро-оксид кадмия, полученных методом химического соосаждения мелкодисперсных, равномерных смесей серебро-оксид кадмия из растворов нитратов серебра и кадмия. Этот способ предполагает последовательность операций: приготовление шихты - отжиг - гранулирование - восстановление - прессование - внутреннее окисление - спекание - калибровка - отжиг [2]. По этому способу, взятому автором за прототип, подготовленную гранулированную шихту подвергают отжигу в водороде при 300-400°С. После этого гранулы размером 200-600 мкм сохраняются, но оксид кадмия в них восстанавливается до кадмия, который диффундирует в частицы серебра, превращая их в концентрационно однородные частицы сплава серебро-кадмий. Затем из полученной таким способом шихты под давлением 2-3 тс/см2 прессуют контакт-детали, которые подвергают отжигу на воздухе при 300-400°С, в течение которого происходит внутреннее окисление кадмия до оксида кадмия. Выделившиеся частицы оксида кадмия имеют размеры 0,1-0,3 мкм. После внутреннего окисления детали спекают при температуре 850-900°С, калибруют при 8-10 тс/см2 и отжигают при температуре 870°С. В результате получаются контакт-детали с равномерным распределением мелких частиц оксида кадмия размером 0,1-2,0 мкм.

Однако эта технология имеет существенный недостаток. Наличие большого количества частиц оксида кадмия мельче 0,5 мкм вызывает охрупчивание серебряной матрицы в результате эффекта дисперсионного твердения. Это приводит к образованию трещин в процессе допрессовывания (калибровки), которые “задавливаются” и при разбраковке не видны, но при эксплуатации приводят к преждевременному разрушению контакт-деталей.

Сущность изобретения

Этот недостаток устраняется предлагаемым способом изготовления контакт-деталей из композиции серебро-оксид кадмия, заключающийся в следующей последовательности операций: приготовление шихты путем химического соосаждения мелкодисперсных смесей серебра с оксидом кадмия из растворов нитратов серебра и кадмия - отжиг - гранулирование - восстановление в водороде - прессование - покрытие гранул тонким слоем чистого серебра - внутреннее окисление - спекание - калибровка - отжиг. При этом гранулы шихты перед операцией прессования покрывают тонким слоем чистого серебра.

Сущность изобретения заключается в увеличении пластичности материала в процессе изготовления контакт-деталей из композиций серебра и оксида кадмия за счет покрытия гранул тонким слоем серебра перед операцией прессования.

Тонкий слой чистого серебра является пластичной связкой, которая повышает сцепление между гранулами, что приводит к повышению пластичности деталей в целом и блокирует распространение трещин в процессе эксплуатации в результате воздействия электрической дуги.

Осуществить покрытие серебром гранул шихты можно любыми известными способами нанесения металлических покрытий (гальваническим, вакуумным напылением, покрытием в псевдокипящем слое, подмешиванием мелкодисперсного серебряного порошка и т.д.). Наиболее приемлемым представляется подмешивание мелкодисперсного серебряного порошка с размерами частиц 1-2 мкм. К тому же этот метод позволяет вводить легко дозируемые добавки, что необходимо для обеспечения заданного химического состава контакт-деталей.

Пример осуществления изобретения

Сначала готовят гранулированную шихту из композиции серебро - 20% оксида кадмия, которую получают методом химического соосаждения мелкодисперсных смесей серебро-оксид кадмия из растворов нитратов серебра и кадмия с последующими отжигом на воздухе и гранулированием. Гранулы шихты имеют поперечный линейный размер 200-600 мкм, причем каждая из гранул состоит из смеси частиц серебра и оксида кадмия с размерами 0,2-5,0 мкм. Затем гранулированную шихту подвергают отжигу в водороде при 350°С. Размер гранул 200-600 мкм сохраняется, но оксид кадмия в них восстанавливается до кадмия, который диффундирует в частицы серебра, превращая их в частицы сплава серебро-кадмий. После этого подмешивается порошок серебра ПС1 (ТУ 1752-001-40045136-2002), имеющий размеры частиц около 1 мкм в количестве 10 г на 100 г порошка шихты. Это обеспечивает получение серебряного покрытия толщиной 5-10 мкм. Из полученной таким способом гранулированной шихты под давлением 2,5 тс/см2 прессуют контакт-детали. Детали подвергают отжигу на воздухе при 350°С, в течение которого происходит внутреннее окисление кадмия до оксида кадмия. Выделившиеся частицы оксида кадмия имеют размеры 0,1-0,3 мкм. Затем детали спекают при температуре 850-900°С, калибруют при 9 тс/см2 и отжигают при температуре 450°С.

Подтверждение технического результата

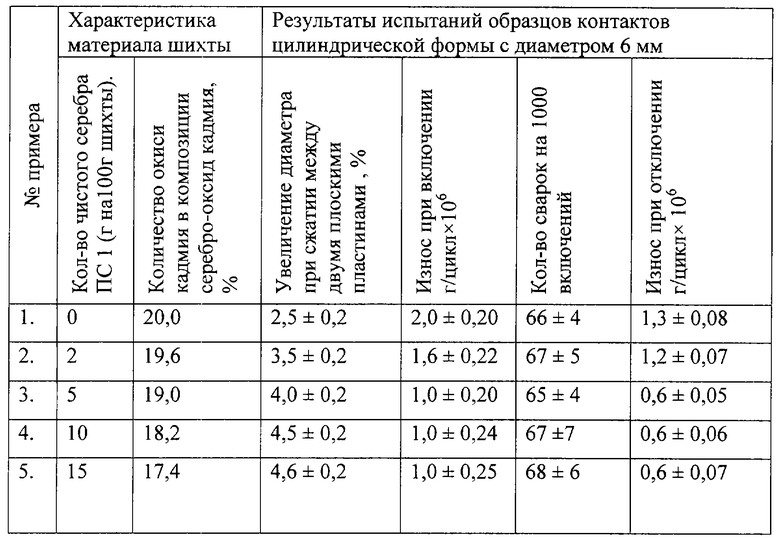

Для проведения испытаний на подтверждение технического результата заявляемого способа были изготовлены контактные детали 5-ти видов по 10 образцов каждого вида, выполненные из порошков серебро-оксид кадмия по ТУ 48-1-107-82 с содержанием кадмия в количестве 20 мас.%, которые выпускаются промышленностью РФ и используются для серийного производства контакт-деталей по технологии, выбранной за прототип. Причем первый вид контакт-деталей был изготовлен полностью по технологии прототипа (без добавления чистого серебра), а со второго по пятый виды - заявленным способом, т.е. на определенном этапе изготовления в шихту было добавлено серебро марки ПС1 с размерами частиц 0,5-2,0 мкм в количестве 2, 5,10 или 15 г на 100 г шихты.

Пластичность оценивалась после операции спекания по увеличению диаметра цилиндрических образцов диаметром 6 мм со сферическими основаниями радиусом 8 мм при сжатии этих образцов между двумя плоскими параллельными пластинами с усилием 200-600 кгс до появления первых трещин.

РД-1-01 НПО “Благовест” (г. Истра). Коммутационные характеристики оценивались по износу и количеству сварок при включении постоянного тока с переполюсовкой -300А и при отключении постоянного тока с переполюсовкой - 50А. Указанные испытания моделируют включение-отключение электродвигателя с номинальным током около 50А (режим АС 3). Результаты усреднялись по 10 экспериментам согласно методикам математической статистики [3]. Результаты испытаний приведены в таблице.

Как видно из таблицы, добавки порошка ПС 1 в количестве 5-10 г на 100 г стандартной шихты резко увеличивают пластичность, повышают коммутационную износостойкость и почти не влияют на свариваемость контактных деталей. Меньшие добавки не дают значимого эффекта, большие - малоэффективны по сравнению с тем, что достигается добавками около 10 г на 100 г шихты. Таким образом, простым технологическим приемом, используя выпускаемые промышленностью порошки, удается за счет изменения структуры существенно увеличить пластичность спеченных заготовок, что повышает технологичность и, в конечном счете, ведет к существенному (~ в 2 раза) повышению коммутационной износостойкости при незначительном (1-2%) увеличении содержания серебра. Это позволяет уменьшить массу контакт-деталей и таким образом снизить себестоимость этих важных комплектующих изделий за счет экономии серебра.

Литература

1. Патент Великобритании №1469976, МКИ С 22 С 1/08, 5/10.

2. “Способ производства электрических контактов из серебра с оксидом кадмия”. Дорожкин А.К, Дуксина А.Г, Калихман В.А, Правоверов Н.Л. Патент RU №2082800 С1, С 22 С 1/08.

3. Р.Шторм. “Математическая статистика”. М.: Мир, 1970 г., с. 368.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ИЗ КОМПОЗИЦИЙ СЕРЕБРА И ОКСИДА КАДМИЯ | 2002 |

|

RU2236327C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ КОНТАКТОВ ИЗ СЕРЕБРОГРАФИТОВЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2228237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРО-ОКСИД КАДМИЯ И ПОРОШОК СЕРЕБРО-ОКСИД КАДМИЯ, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2007 |

|

RU2348489C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КЕРАМИКИ | 2022 |

|

RU2783871C1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО-ОКСИД ЦИНКА | 2000 |

|

RU2159970C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлокерамических серебросодержащих электроконтактных деталей, предназначенных для работы в электромагнитных пускателях и других низковольтных аппаратах. Предложен способ изготовления контактных деталей из композиций серебро-оксид кадмия, включающий приготовление шихты методом химического соосаждения мелкодисперсной смеси серебра с оксидом кадмия из раствора нитратов серебра и кадмия, отжиг на воздухе, гранулирование, восстановление в водороде, покрытие гранул чистым серебром, прессование, внутреннее окисление, спекание, калибровку, отжиг. Покрытие гранул серебром осуществляют путем подмешивания в шихту мелкодисперсного серебра с размерами частиц 1-2 мкм. Техническим результатом является повышение пластичности и коммутационной износостойкости. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС | 1986 |

|

SU1469976A1 |

| US 3913201, 21.10.1975. | |||

Авторы

Даты

2004-09-20—Публикация

2002-11-12—Подача