Изобретение относится к порошковой металлургии, в частности к получению электрических серебросодержащих контактов из порошковых материалов.

Целью изобретения является повышение технологических свойств шихты.

П р и м е р 1. Перемешивают 96,50 г порошка меди (марка ПМС-1, ГОСТ 4960-75) и 3 г ацетата никеля Ni(CH3COO)2 (квалификация ч. ТУ 6-09-3848-75) в течение 20-30 мин, добавляют 17 мл 3%-ного водного раствора поливинилового спирта (0,50 г) (марка 7/2, ГОСТ 10779-78), перемешивают в течение 10-15 мин, протирают через сито с ячейками 0,45 мм и сушат при 100-120оС. Текучесть гранулированной шихты определяют по ГОСТ 20899-75. Метод основан на регистрации времени истечения порошка из конусной стеклянной воронки с углом 60о и диаметром выходного отверстия 5,5 мм. Хвостовик воронки срезан на расстоянии 3 мм от вершины ее конической части.

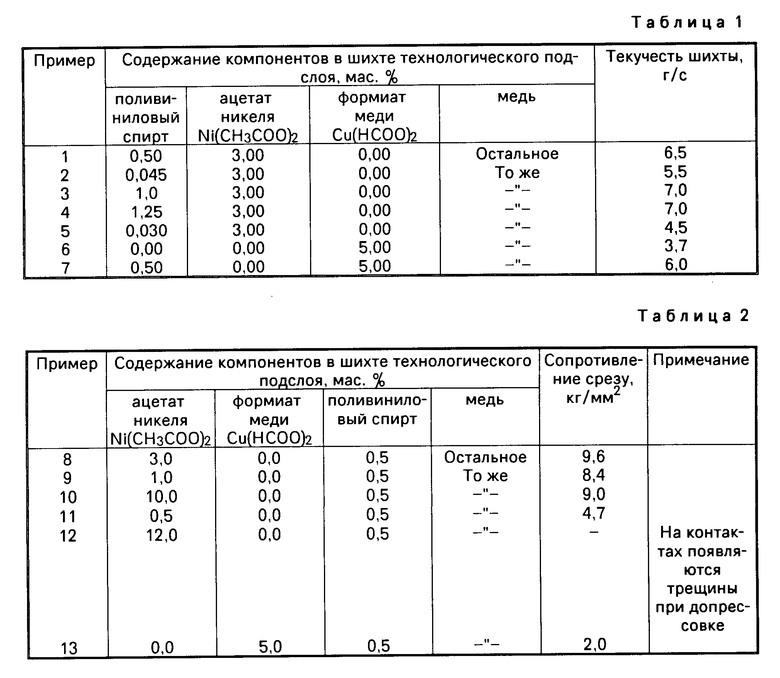

Результаты определения текучести шихты приведены в табл. 1.

П р и м е р ы 2-7. Аналогичным образом гранулируют шихту для технологического подслоя с добавлением 0,03; 0,045; 1,0; 1,25 мас. поливинилового спирта.

Как следует из приведенных в табл. 1 данных, добавка поливинилового спирта к шихте для технологического подслоя на основе меди (примеры 1-3) приводит к повышению ее текучести. При содержании поливинилового спирта за нижним пределом (пример 5) текучесть шихты становится ниже необходимого уровня (5 г/с). При увеличении содержания поливинилового спирта выше 1,0 мас. (пример 4) текучесть шихты заметно не улучшается. Избыток поливинилового спирта в шихте нежелателен, так как при его термическом разложении в инертной атмосфере в процессе спекания биметаллического контакта образуется мелкодисперсный углерод, значительные количества которого могут препятствовать спеканию частиц меди в технологическом подслое. В связи с этим поднимать содержание поливинилового спирта в шихте технологического подслоя выше 1,0 мас. нецелесообразно. При добавлении поливинилового спирта к известной шихте (медь-формиат меди) ее текучесть повышается с 3,7 г/c (пример 6) до 6,0 г/c (пример 7).

П р и м е р 8. Биметаллические серебросодержащие контакты с технологическим подслоем из предложенной шихты изготавливают следующим образом. Используют стандартно приготовленную порошковую композицию СОК-15м (серебро, 15% оксида кадмия, ТУ-48-1-107-82).

Приготавливают шихту для технологического подслоя в соответствии с примером 1.

Засыпают в пресс-форму дозированное количество шихты для технологического подслоя, а затем и рабочего слоя. Производят прессование при удельном давлении 70-250 МПа (0,7-2,5 т/см2). Полученную заготовку спекают в среде азота или аргона (инертной атмосфере) при температуре 750±10оС в течение 2 ч. После спекания производят первую допрессовку при удельном давлении 400-500 МПа (4,0-5,0 т/см2). Далее заготовку подвергают второму спеканию в инертной атмосфере при 750±10оС в течение 1 ч. Производят вторую допрессовку (калибровку) контакта при удельном давлении 1000-1200 МПа (10-12 т/см2).

Окончательный отжиг осуществляют в инертной атмосфере при 500±10оС в течение 0,5 ч.

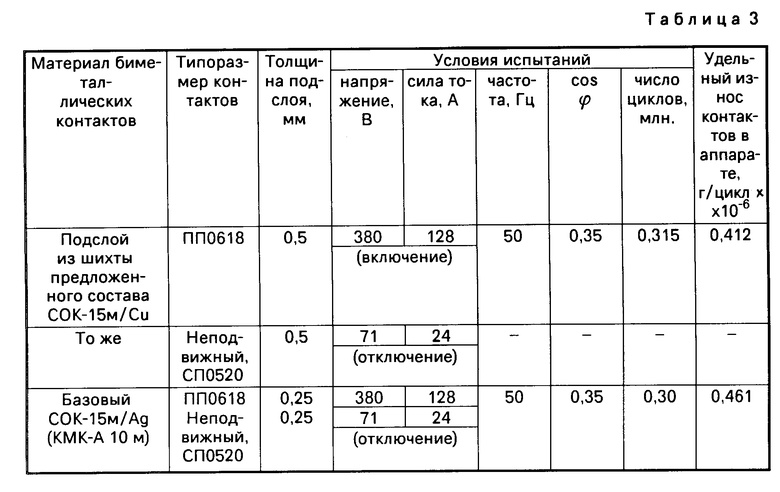

Для определения прочности сцепления по границе раздела рабочий слой технологический подслой образцы контактов напаивают на латунные контактодержатели серебросодержащим припоем ПСр-45. Испытание на сопротивление срезу проводят на установке 1231Y10 (разрывная машина). Плоскость среза при этом совмещают с границей раздела рабочий слой технологический подслой. Результаты испытаний приведены в табл. 2.

П р и м е р ы 9-13. Аналогичным образом изготавливают контакты, используя для технологического подслоя гранулированную шихту, содержащую 0,5; 1,0; 10,0 и 12,0 мас. ацетата никеля или 5 мас. формиата меди. Результаты испытаний контактов приведены в табл. 2.

Как следует из приведенных в табл. 2 данных, предложенная гранулированная шихта для технологического подслоя на основе меди (примеры 8-10) обеспечивает в сравнении с известной, сгранулированной с помощью поливинилового спирта (пример 13), высокую прочность сцепления технологического подслоя с рабочим слоем контакта. При содержании компонентов шихты на основе меди за нижним пределом прочность сцепления технологического подслоя с рабочим слоем снижается (пример 11). При содержании ацетата никеля выше 10 мас. (пример 12) происходит значительное коробление контакта при спекании из-за большей в сравнении с рабочим слоем усадки технологического подслоя и при допрессовке на контакте появляются трещины. Контакты из мелкодисперсной композиции СОК-15м с медным технологическим подслоем, изготовленные с использованием в качестве шихты для технологического подслоя гранулированной смеси порошков меди, ацетата никеля и поливинилового спирта (3 мас. ацетата никеля; 0,5 мас. ПВС; медь остальное) подвергают испытаниям в магнитном пускателе ПМЕ-200 (ГОСТ 5.316-76) в режиме АС-3 (ГОСТ 11206-67). Измеряют потерю массы контактов в результате коммутационного износа (в г, на цикл включение-отключение). Результаты приведены в табл. 3.

Как видно из результатов, представленных в табл. 3, по уровню коммутационной износостойкости биметаллические контакты с технологическим подслоем из материала на основе меди не уступают стандартным контактам КМК-А10м с подслоем из чистого серебра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКИСЬ КАДМИЯ | 1987 |

|

SU1419388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

| Способ получения никельсодержащего порошка для подслоя электрических контактов | 1978 |

|

SU863191A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошковых электрических контактов. Целью изобретения является повышение технологических свойств шихты. Порошок меди смешивают с ацетатом никеля, который берут в количестве 1 - 10 мас.%, и поливиниловым спиртом. Поливиниловый спирт берут в виде водного раствора в количестве 0,045 - 1 мас.%. Перемешивание осуществляют в течение 10 - 15 мин, шихту протирают через сито и сушат при 100 - 120°С. Введение в качестве активатора ацетата никеля способствует повышению прочности сцепления рабочего слоя биметаллического контакта с подслоем. Ацетат никеля разлагается с образованием более активных в отношении спекания продуктов. Газообразные продукты разложения поливинилового спирта, обладая восстановительными свойствами, положительно влияют на процесс спекания. Предложенный состав шихты позволяет улучшить ее технологические свойства и использовать для прессования за счет этого высокопроизводительные роторные пресс-автоматы. 3 табл.

ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА, содержащая медь и активатор, отличающаяся тем, что, с целью повышения технологических свойств, в качестве активатора она содержит ацетат никеля и поливиниловый спирт при следующем соотношении компонентов, мас.

Ацетат никеля 1-10

Поливиниловый спирт 0,045-1,0

Медь Остальное

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1987-06-08—Подача