Изобретение касается автоматических машин, в частности упаковочных машин, предназначенных для помещения блистерных упаковок или стопок блистерных упаковок в коробки.

Известно, что одной из функций упаковочной машины является подготовка и группировка упаковываемых предметов с целью облегчения их упаковки.

Например, в случае блистерных упаковок, содержащих фармацевтические средства или другие предметы небольших размеров, обычно в каждую коробку вводят одну или более упаковок.

Известные машины для упаковывания коробок снабжены замкнутым конвейером, например, включающим расположенные сбоку цепи или ленту, вдоль которых имеются ограниченные гнезда.

Каждое из таких ограниченных гнезд предназначено для приема одной упаковки или одной стопки упаковок, которую затем вводят в соответствующую коробку с помощью известных средств.

Конвейер работает периодическим образом (шагово) в соответствии с определенными технологическими стадиями.

Гнезда на конвейере ограничены стенками, прикрепленными к поверхности конвейера поперечно и перпендикулярно.

Эти стенки могут быть непрерывными по всей ширине конвейера или могут включать несколько сегментов, выровненных друг с другом.

Согласно различным известным технологиям, расстояние между смежными стенками, ограничивающими гнезда, может изменяться более или менее автоматически, так чтобы приспособить их к разным размерам блистерных упаковок.

Гнезда питают магазинами, заполненными либо непосредственно машиной, производящей упаковки, либо в более простом случае в них вручную укладывают упаковки, извлеченные из машины, производящей эти упаковки.

Упаковки подают из магазина в каждое гнездо.

Предпочтительно, чтобы выходное отверстие магазина было расположено как можно ближе к дну гнезда конвейера, принимающему самую нижнюю упаковку, чтобы предотвратить ее подпрыгивание и уложить ее как можно лучше.

Кроме того, чем меньше помещаемых в гнезда упаковок, тем короче задержка конвейера для заполнения гнезд.

Поэтому предпочтительно, чтобы у блистерной упаковки, выходящей из магазина, было достаточно времени, чтобы достигнуть дна гнезда или верха формируемой стопки прежде, чем конвейер начнет подводить следующее гнездо под магазин.

Для этой цели необходимо по возможности уменьшить расстояние, которое упаковка должна проходить после выхода из магазина, приблизив последний к гнезду.

Однако это не всегда возможно, так как высота образующих гнездо стенок равна максимальной высоте стопки блистерных упаковок, которая должны быть помещена в коробку, чтобы конвейер был как можно более универсальным.

Когда в коробку вводят одну или более блистерных упаковок, она (или они) падает с толчком на дно гнезда и часто ложится неправильно, что создает проблемы при их помещении в коробку. Кроме того, при внезапном запуске конвейера может случиться, что одна блистерная упаковка или упаковка, находящаяся на самом верху небольшой стопки, подвергнется удару прежде, чем она достигнет дна, в результате чего увеличивается вероятность ее неправильного положения.

Чтобы избежать этой проблемы, некоторые более ценные машины для помещения упаковок в коробки имеют образующие гнезда стенки, которые могут заменяться другими, подходящими по высоте для формируемой стопки.

Однако замена стенок требует длительных остановок производственного процесса, а также дорогостоящих операций, выполняемых персоналом в трудных условиях. Помимо этого замена стенок часто вызывает необходимость технического обслуживания и ремонта деталей, наиболее подверженных износу при изменении размера.

ЕР-А 0819609 описывает конвейер для контейнеров, содержащий множество держателей для высоких и низких контейнеров и удлинителей, количество которых равно количеству держателей, и которые съемно установлены на держателях. Каждый из держателей содержит плоскую нижнюю пластину для удержания на ней контейнера и плоскую боковую пластину. Высота боковой пластины равна высоте низкого контейнера. Удлинитель имеет высоту, равную разнице в высоте между высокими и низкими контейнерами. Боковая пластина в своей верхней части выполнена с зацепляющим отверстием. Шариковый плунжер ввинчен в периферическую стенку, в которой выполнено резьбовое отверстие, так что его шарик частично выступает в приемное отверстие. Это соединение включает вставной стержень, проходящий вниз от нижней поверхности, и который может быть введен в приемное отверстие. Вставной стержень выполнен с зацепляющей выемкой для шарика на своей наружной периферической поверхности.

Краткое описание изобретения

Задачей изобретения является изменение конфигурации стенок конвейера так, чтобы высоту стенок, образующих гнезда конвейера, можно было изменять быстро и просто, что позволит всегда наилучшим образом размещать блистерные упаковки без лишних затрат на замену стенок.

Решение этой и других задач изобретения достигается посредством конвейера для блистерных упаковок или стопок блистерных упаковок, включающего ограничивающие средства, прикрепленные поперечно на бесконечных опорных средствах так, чтобы образовать ряд последовательных гнезд, принимающих указанные упаковки или стопки блистерных упаковок, с удлинителями, съемно прикрепленными к указанным ограничивающим средствам, чтобы привести высоту приемных гнезд в соответствие с высотой блистерных упаковок или стопок блистерных упаковок.

Краткое описание чертежей

Другие признаки настоящего изобретения, не упомянутые выше, будут понятны из последующего описания со ссылкой на прилагаемые чертежи, на которых:

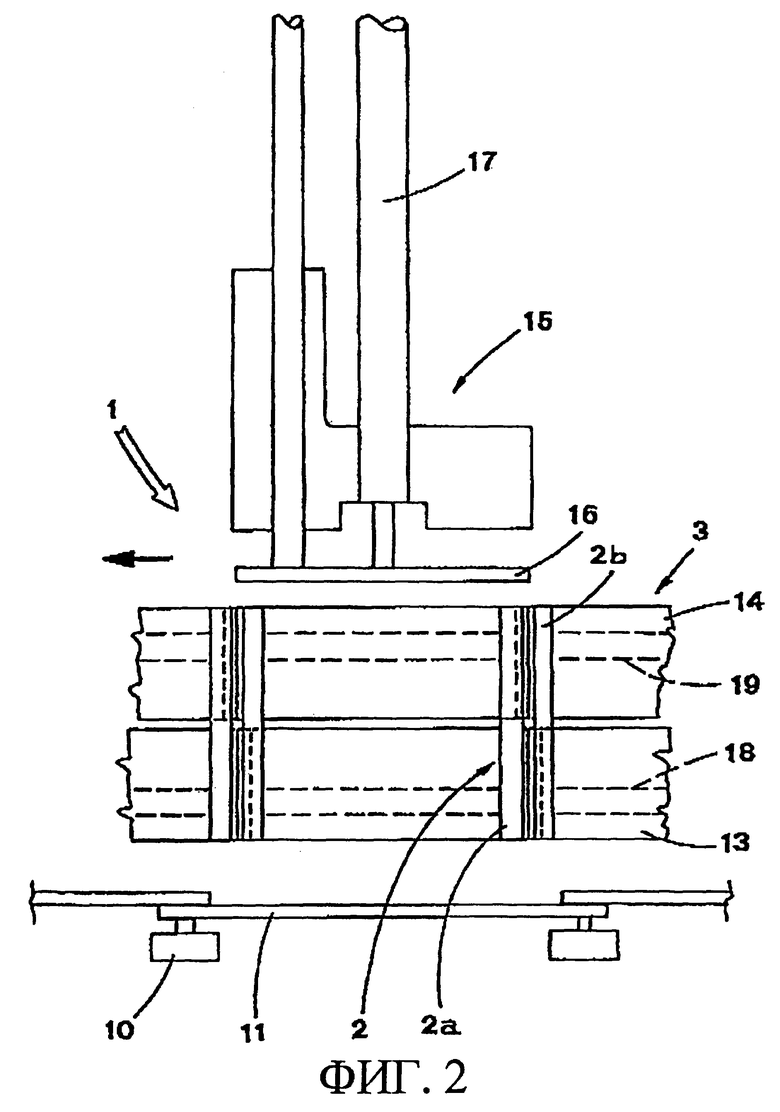

фиг.1 - частичный, вид сбоку конвейера, включающего настоящее изобретение, и

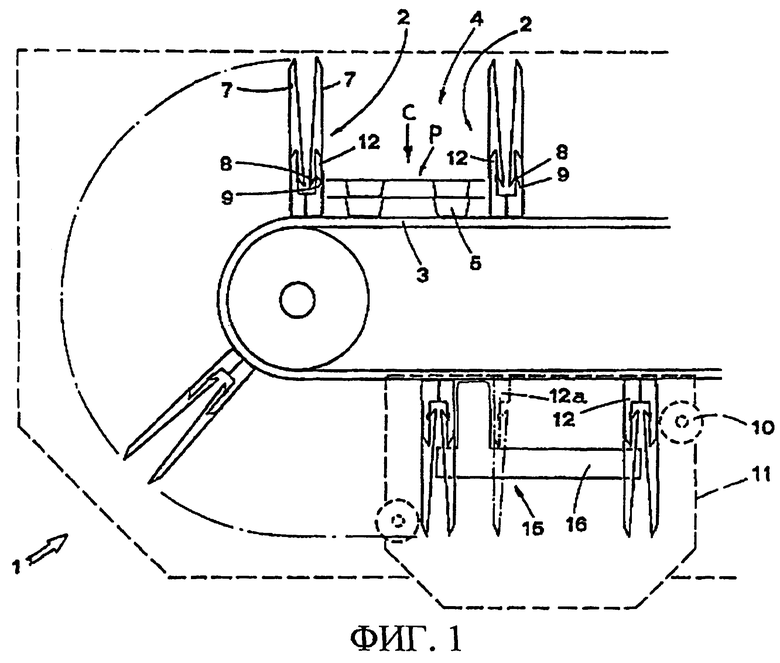

фиг.2 - схематический вид сверху рабочего сечения конвейера.

Предпочтительный вариант выполнения изобретения

Со ссылкой на упомянутые чертежи показан конвейер 1 для переноса либо блистерных упаковок 5, либо стопок блистерных упаковок Р.

Конвейер 1 включает ограничивающие средства 2, прикрепленные поперечно на бесконечных опорных средствах 3 так, что они образуют ряд последовательных гнезд 4, принимающих блистерные упаковки 5 или стопки блистерных упаковок Р.

Согласно известным в данной области технологиям, особенно в области производства машин для упаковывания в коробки, бесконечные опорные средства 3 включают пару бесконечных цепей 18, 19 или пары цепей, первой и второй, соответственно, расположенных бок о бок.

Ограничивающие средства 2а, образующие стороны гнезда, расположенные ближе по ходу движения, прикреплены к первой цепи 19 или к паре цепей, тогда как ограничивающие средства 2b, образующие стороны гнезда, расположенные дальше по ходу движения, прикреплены ко второй цепи 18 или к паре цепей. Таким образом, согласно известному способу, можно изменить расстояние между ограничивающими средствами каждого гнезда 4, чтобы привести размер гнезда в соответствие с шириной упаковываемых в коробки блистерных упаковок.

Очевидно, что способы, с помощью которых конвейер может быть приспособлен для различных размеров, и таким образом его конструктивные признаки, служащие для этой цели, не исключают использование решения, предложенного ниже здесь, в случаях, отличающихся от данного.

Действительно, бесконечные опорные средства 3 могут включать, как показано, пару бесконечных лент 13, 14 первую и вторую, соответственно, расположенных бок о бок.

И в этом случае, чтобы отрегулировать ширину гнезд 4, ограничивающие средства 2а, образующие стороны гнезда, расположенные ближе по ходу движения, прикреплены к одной из лент 14, в то время как ограничивающие средства 2b, образующие стороны гнезда, расположенные дальше по ходу движения, прикреплены к другой ленте 13.

Очевидно, что бесконечные опорные средства 3 могут включать только одну ленту и одну цепь или пару цепей, если не требуется регулировать ширину гнезд 4.

Ограничивающие средства 2 включают стенки 12, проходящие непрерывно вдоль поперечного сечения конвейера, включающего цепи или ленты, и перпендикулярно им.

Чтобы облегчить или упростить конструкцию, ограничивающие средства могут включать прерывистые средства, взаимодействующие с образованием поверхности, проходящей непрерывно вдоль поперечного сечения конвейера, перпендикулярно цепям или лентам.

Блистерные упаковки 5 всякий раз сбрасываются в гнезда 4 в направлении С падения, пока не образуется стопка Р заданного количества упаковок.

Минимальное количество блистерных упаковок, размещаемых в каждом приемном гнезде 4, составляет одну упаковку.

Согласно изобретению, высота приемных гнезд может изменяться относительно высоты стопок блистерных упаковок Р посредством соответствующих удлинителей 7, которые съемно прикреплены к стенкам 12 (фиг.1).

Удлинители 7 имеют по существу V-образную форму и выполнены из упругого металлического или синтетического материала.

На стороне, противоположной той, которая ограничивает соответствующее приемное гнездо 4, стенки 12 имеют углубление 9, в котором защелкнут загнутый край 8 удлинителя 7 для его прикрепления к стенке 12.

Согласно возможному варианту, стенки 12 имеют углубления 9 с обеих сторон, так что два загнутых края 8, выполненные на обоих концах удлинителя 7, вводятся в углубления, которые обращены в противоположных направлениях.

Загнутый край может быть заменен другим подобным элементом, выполняющим ту же функцию, но который может быть успешно использован для конструкции удлинителя.

Поэтому каждый удлинитель 7 может скользить поперечно конвейеру и вдоль поддерживающей его стенки 12, пока удлинитель не отсоединится от стенки 12.

Таким образом можно автоматизировать удаление удлинителей, например, когда изменяется высота стопки Р блистерных упаковок.

В этом случае удаляется предохранительная панель 11 с помощью винтовых головок 10.

Затем конвейер совершает шаговое перемещение, и удлинители 7 снимаются попарно с соответствующих стенок 12. Эта операция выполняется толкающими средствами 15, включающими пластину 16, длина которой равна максимальному расстоянию между двумя стенками, образующими гнездо 4, и цилиндровый исполнительный механизм 17, который действует поперечно конвейеру (фиг.2).

Стенка 12а, перемещаемая для уменьшения размеров приемного гнезда 4, показана пунктирной линией на фиг.1

На чертеже показана конфигурация минимального размера (стенка 12а обозначена пунктирной линией) и конфигурация максимального размера (стенка 12 обозначена сплошной линией).

Можно видеть, что обе упомянутые выше конфигурации, а также промежуточные покрываются съемной пластиной 16.

После того, как все удлинители 7 сняты, можно использовать конвейер со стенками 12 только основных размеров, или использовать другой набор удлинителей 7, чтобы приспособить высоту стенок для другой стопки Р блистерных упаковок 5.

Предложенное техническое решение позволяет быстро и просто приспосабливать высоту стенок, ограничивающих приемные гнезда, до фактической высоты стопок расположенных в них блистерных упаковок.

Поэтому упаковочной машине не требуются длительные остановки, а также сложные операции замены, необходимые для разборки и сборки стенок.

Поэтому высота выходного отверстия магазина, из которого выходят блистерные упаковки, может настраиваться каждый раз без затрат на дорогостоящую наладку.

Упругие удлинители легки и дешевы в изготовлении, так что можно обеспечивать наборы надставок для стенок различной высоты без значительного увеличения производственных затрат.

Хотя выше были проиллюстрированы конкретные примеры выполнения изобретения, специалистам будет понятно, что возможны модификации и варианты, при этом объем изобретения определяется прилагаемой формулой изобретения.

Изобретение касается упаковочных машин, предназначенных для помещения блистерных упаковок или стопок блистерных упаковок в коробки, а конкретно конвейеров таких машин. Конвейер (1) включает ограничивающие стенки (12), прикрепленные поперечно к паре бесконечных лент или цепей так, чтобы образовать ряд последовательных гнезд (4), принимающих по одной блистерной упаковке (5) или по стопке (Р) блистерных упаковок. Высота приемных гнезд может изменяться относительно высоты стопок (Р) блистерных упаковок применением соответствующих удлинителей (7), которые съемно прикреплены к стенкам (12). Удлинители (7) могут автоматически удаляться боковым толкающим средством (15), которое снимает удлинители (7), заставляя их скользить вдоль стенок (12) и поперечно конвейеру (1). Изобретение позволяет быстро и просто изменять высоту стенок конвейера, образующих гнезда для приема блистерных упаковок или их стопок. 7 з.п. ф-лы, 2 ил.

| Трек для испытания шин транспорт-НыХ СРЕдСТВ HA изНОС | 1979 |

|

SU819609A1 |

| US 5145053 A, 08.09.1992. | |||

Авторы

Даты

2004-09-27—Публикация

2000-04-27—Подача