Изобретение относится к области химической переработки отходов ферросплавного производства с целью получения диоксида кремния. Предлагаемый способ может быть использован в электронной промышленности для получения силикатных материалов с уникальными свойствами, например, сырья для получения полупроводников, а также для производства фильтровальных материалов для ультратонкой очистки, а также в стекольной, керамической промышленности для получения силикатных материалов.

Известен способ получения диоксида кремния из жидкого стекла, включающий его осаждение из раствора жидкого стекла карбонизацией, фильтрацию, промывку и распылительную сушку.

Недостатками известного способа являются низкий выход конечного продукта и низкая чистота целевого продукта.

Известен способ получения диоксида кремния из природного сырья, включающий гидротермальную переработку перлита, отделение осадка и его переработку минеральной кислотой.

Недостатками известного способа являются низкий выход конечного продукта, наличие большого количества примесей в нем и низкое содержание SiO2 в целевом продукте.

Известен способ получения диоксида кремния из кислых стекловатых горных пород, включающий измельчение кремнеземсодержащего сырья, обработку минеральной кислотой, фильтрацию, промывку и сушку. В качестве исходного кремнеземсодержащего сырья берут кислую стекловатую вулканическую породу, до обработки минеральной кислотой ее предварительно обрабатывают при 100-180°С раствором щелочи при концентрации Na2O 100-200 г/л и соотношении Ж:Т=2-4 в течение 1-5 ч с последующим удалением твердого осадка из жидкой фазы, затем последнюю подвергают магнитной обработке при напряженности электромагнитного поля 500-1100 кА/м и скорости прохождения жидкой фазы через электромагнитное поле 2-4 м/с, нагревают до кипения и добавляют смесь оксида кальция и нитрата алюминия при массовом соотношении добавок 1:0,1-1,0 и количестве смеси 0,3-0,5 г/л, кипятят 10-20 мин, затем полученную массу фильтруют и полученное очищенное жидкое стекло подвергают обработке минеральной кислотой.

Недостатками известного способа являются сложность технологического процесса, предусматривающего добывание полезного ископаемого, его предварительное дробление, а также многоэтапность (сложность) технологического процесса получения диоксида кремния. Кроме того, в известном способе выход годного составляет всего 40%. Остальные 60% сырья идут в отходы, что приводит к загрязнению окружающей среды за счет увеличения отвалов.

Техническим эффектом от использования предлагаемого решения является увеличение выхода годного, упрощение и удешевление процесса за счет использования уже измельченных отходов, в то время как в известном способе для производства диоксида кремния вначале необходимо организовать добычу полезных ископаемых, измельчить их, а затем уже приступать к их переработке для получения диоксида кремния, уменьшение времени, затрачиваемого на получение конечного продукта, повышение чистоты конечного продукта. Кроме того, предлагаемый способ более экологичен, чем известный, т.к. позволяет получать диоксид кремния из отходов, которые раньше шли в отвалы и загрязняли окружающую среду.

Указанный эффект достигается за счет того, что в способе получения диоксида кремния из отходов ферросплавного производства используют отходы фракцией 0,002-0,02 мм, обрабатывают их раствором щелочи при концентрации Na2O 50-150 г/л, температуре 100-120°С при соотношении жидкого к твердому 3:1 в течение 1,5-2 часа, охлаждают ниже температуры 100°С, фильтруют, жидкую фазу нагревают до температуры 50-60°С, добавляют минеральную кислоту до получения рН 5-6, фильтруют, полученный осадок промывают и сушат.

В предпочтительном варианте осуществления изобретения жидкую фазу очищают от примесей путем пропускания через магнитное поле напряженностью 500-1500 кА/м со скоростью 2-3 м/с.

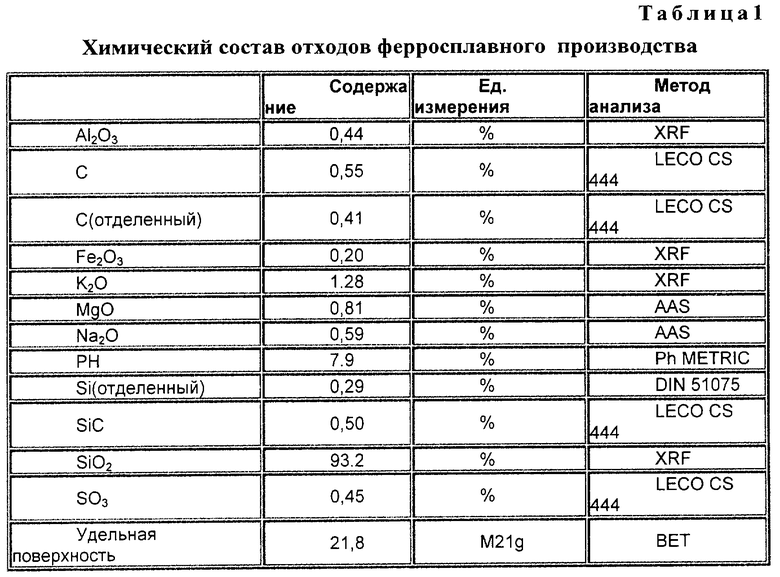

В состав отходов ферросплавного производства входит целый ряд компонентов и химических элементов, в частности Аl2О3, С, С (отделенный), Fе2О3, K2O, MgO, Nа2О, РН, Si (отделенный), SiC, SiO2, SO3 (см. табл.1).

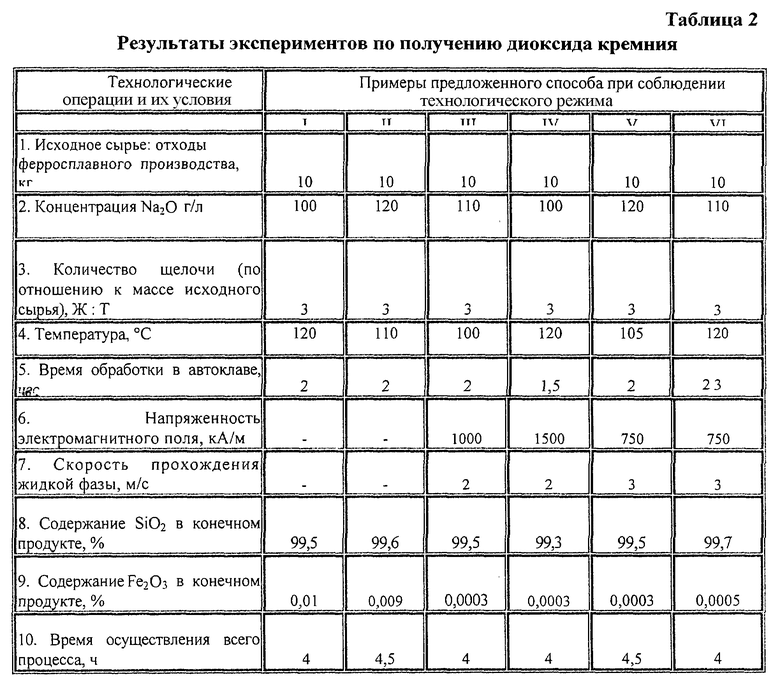

Отходы ферросплавного производства (ферросилиция) берут фракцией 0,002-0,02 мм, обрабатывают раствором щелочи при концентрации Na2O - 100-120 г/л, Ж:Т=3 и температуре 100-120°С в течение 1,5-2 часов, затем охлаждают в автоклаве ниже 100°С для снижения давления в автоклаве ниже атмосферного, фильтруют и жидкую фазу отделяют. При этом, если содержание Fе2O3 в жидкой фазе превышает значение 0,01 вес.%, то ее очищают от примесей, в частности от Fе2O3. Для этого жидкую фазу подвергают магнитной обработке при напряженности магнитного поля 500-1500 кА/м и скорости прохождения жидкой фазы - 2-3 м/с. Если содержание Fе2О3 в жидкой фазе меньше значения 0,01 вес.% или равно этому значению, то очистка от примесей не проводится. Далее жидкую фазу нагревают до температуры 50-60°С и добавляют 50%-ную минеральную кислоту, до получения рН 5-6. Полученный осадок 3-кратно промывают водой и сушат. В полученном кремнеземе содержание Fе2О3 не превышает 0,0003-0,0005%.

Химический состав используемых отходов приведены в табл.1. Конкретные примеры предложенного способа и контрольные примеры по обоснованию заявленных пределов технологических параметров приведены в табл.2. В примерах I, II описан способ согласно независимому пункту без дополнительной очистки жидкой фазы от примесей.

Преимущества предложенного способа по сравнению с известным заключаются в увеличении выхода годного, удешевлении и упрощении процесса, повышении чистоты конечного продукта, сокращении времени технологического процесса. Кроме того, предлагаемый способ более экологичен, чем известный, т.к. позволяет получать диоксид кремния из отходов, которые раньше шли в отвалы и загрязняли окружающую среду.

Преимущества предложенного способа по сравнению с известным заключаются в увеличении выхода годного, удешевлении и упрощении процесса, повышении чистоты конечного продукта, сокращении времени технологического процесса. Кроме того, предлагаемый способ более экологичен, чем известный, т.к. позволяет получать диоксид кремния из отходов, которые раньше шли в отвалы и загрязняли окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| Способ получения диоксида кремния | 1990 |

|

SU1791383A1 |

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ГИДРОСИЛИКАТНОГО ГЕЛЯ | 2008 |

|

RU2448902C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ И ПРОИЗВОДСТВА ФТОРИДА АЛЮМИНИЯ | 2021 |

|

RU2765952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

Изобретение относится к области химической переработки отходов ферросплавного производства с целью получения диоксида кремния. Техническим результатом изобретения является увеличение выхода годного, упрощение и удешевление процесса, уменьшение времени, затрачиваемого на получение конечного продукта, повышение чистоты конечного продукта. Способ экологичен, т.к. позволяет получать диоксид кремния из отходов, которые раньше шли в отвалы и загрязняли окружающую среду. Используют отходы ферросплавного производства фракцией 0,002-0,02 мм. Обрабатывают их раствором щелочи при концентрации Na2O 50-150 г/л, температуре 100-120°С при соотношении жидкого к твердому 3:1 в течение 1,5-2 часа. Затем охлаждают ниже температуры 100°С и фильтруют. Жидкую фазу очищают от примесей путем пропускания через магнитное поле напряженностью 500-1500 кА/м со скоростью 2-3 м/с. Очищенную жидкую фазу нагревают до температуры 50-60°С, добавляют минеральную кислоту до получения рН 5-6, фильтруют, полученный осадок промывают и сушат. 1 з.п.ф-лы, 2 табл.

| Способ получения диоксида кремния | 1990 |

|

SU1791383A1 |

| Жидкометаллический контактный узел | 1976 |

|

SU589636A1 |

| Способ получения хлорбромсодержащих полибутадиенов | 1977 |

|

SU647311A1 |

| US 6395249 A, 28.05.2002 | |||

| JP 52013497 A, 01.02.1977. | |||

Авторы

Даты

2004-09-27—Публикация

2002-07-22—Подача