Изобретение относится к области химической переработки неметаллических по- лезны ископаемых, в частности, к способу получения диоксида кремния из кислых стеклеватых горных пород. Предлагаемый способ может быть использован в элек- троннсй промышленности для получения силикстных материалов с уникальными свойст}ами, например, сырья для получения ст( кловодов, полупроводников, а также для прэизводства фильтровальных материалов для ультратонкой очистки. .

Известен способ получения диоксида кремт я из природного сырья, включающий гидрот ;рмальную переработку перлита, отделение осадка и его переработку минеральной кислотой.

Недостатками известного способа являются низкий выход конечного продукта, наличие большого количества примесей в целевом продукте и низкое содержание диоксида кремния в конечном продукте.

Наиболее близким техническим решением для достижения цели предложения заявителя является способ получения диоксида кремния из кварцевых песков, включающий измельчение природйого кремнеземсодержащего сырья (кварцевого песка) до размера менее 0.5 мм. многократxii

СА) 00 Сл)

ные обработки минеральной кислотой, фильтрации, промывки и сушку осадка.

Основными недостатками способа являются невысокая чистота получаемого продукта, содержащего красящие примеси (оксиды железа) в количестве более 0,001 % и использование узкой и дефицитной номенклатуры сырьевых материалов - использование кварцевых песков с содержанием кремнезема не менее 95%. Такие горные породы встречаются в ограниченном количестве и требуют тщательного изучения для выделения блоков кондиционного высококремнезёмистого сырья.

Целью предлагаемого способа является повышение чистоты целевого продукта и расширение номенклатуры используемых сырьевых материалов.

Поставленная цель достигается тем, что в известном способе получения диоксида кремния, включающего измельчение крем- неземсодержащего сырья, обработку его минеральной кислотой, фильтрацию, промывку и сушку, согласно изобретению в качестве исходного сырья берут стекловатую вулканическую породу, до обработки минеральной кислотой ее предварительно обрабатывают при температуре 100-И8.0°С раствором щелочи при концентрации Na20 - 100-200 г/л и соотношении Ж:Т 2-4 в течение 1-5 ч с последующим удалением твердого осадка от жидкой фазы, затем последнюю подвергают магнитной обработке при напряженности электромагнитного поля 500-1100 кА/м и скорости прохождения жидкой фазы через электромагнитное поле 2-4 м/с, нагревают до кипения и добавляют смесь оксида кальция и нитрата алюминия при массовом соотношении добавок 1;(0,1-1,0) и количестве смеси 0,3-0,5 г/л, кипятят 10-20 мин, затем полученную массу фильтру ют и полученное очищенное жидкое стекло подвергают обработке минеральной кислотой.

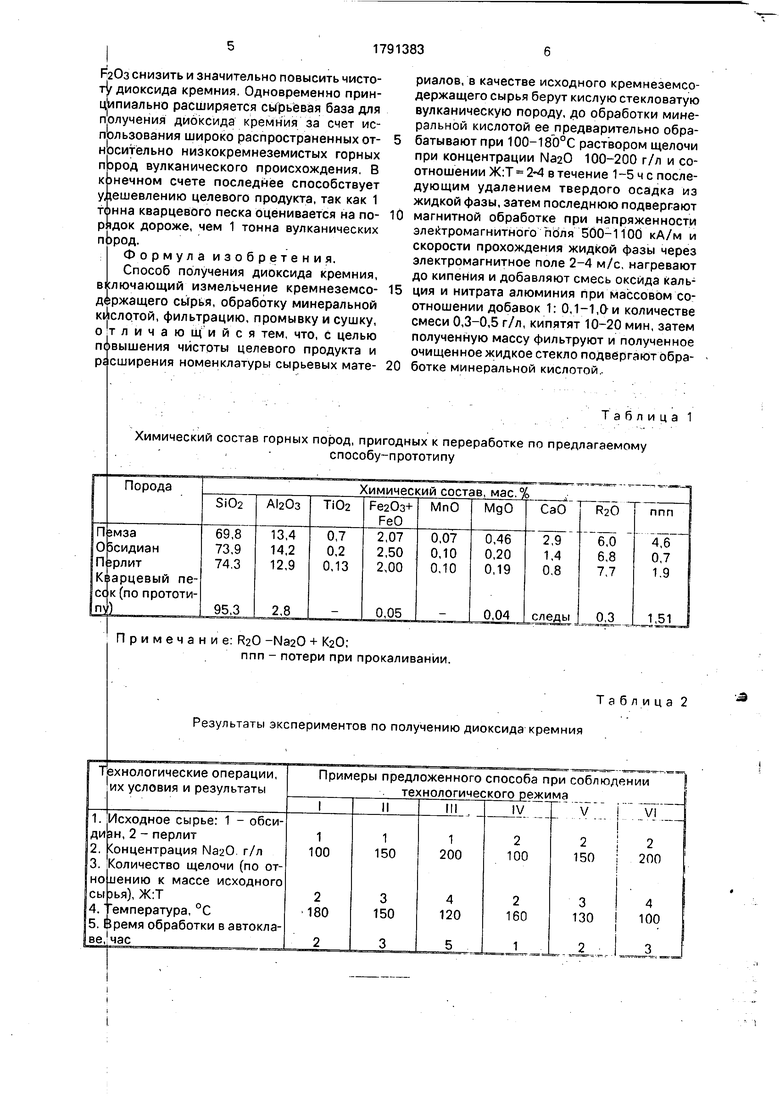

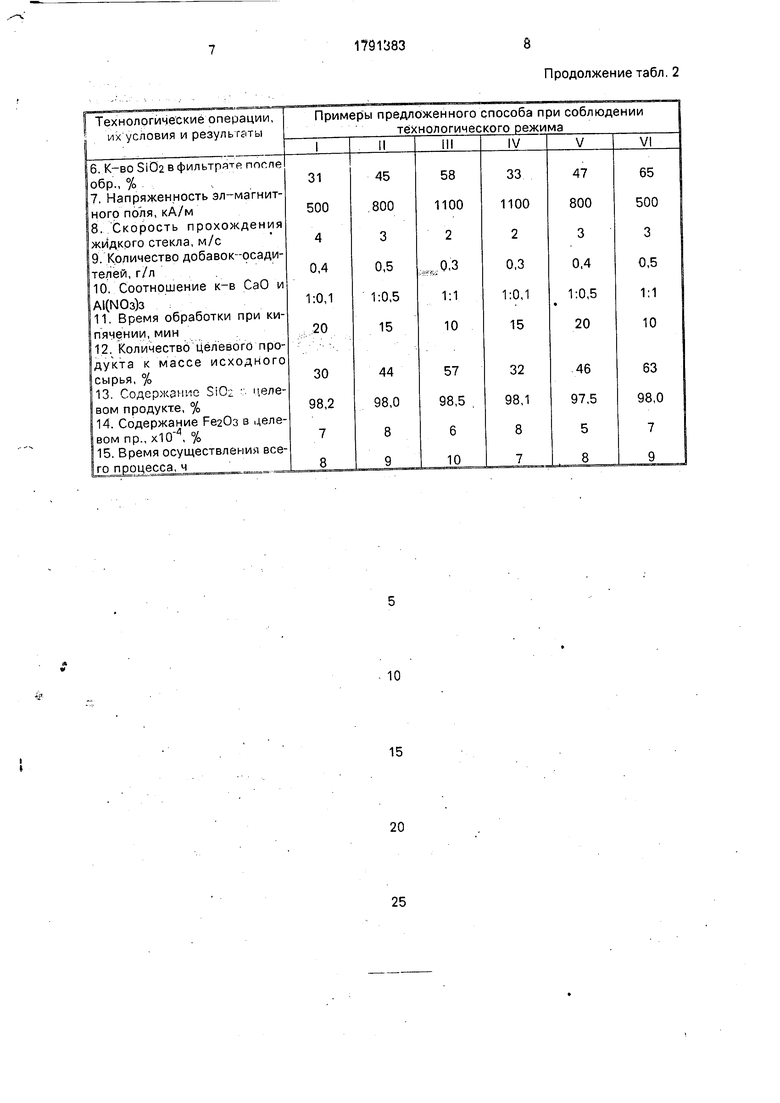

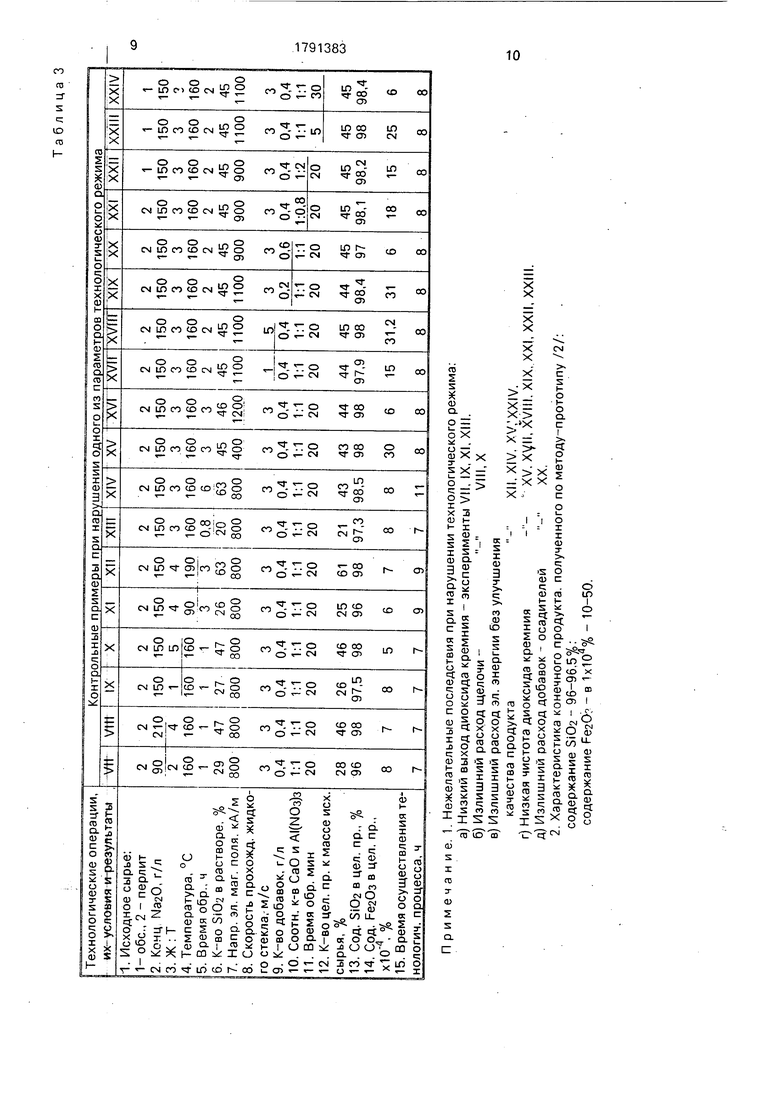

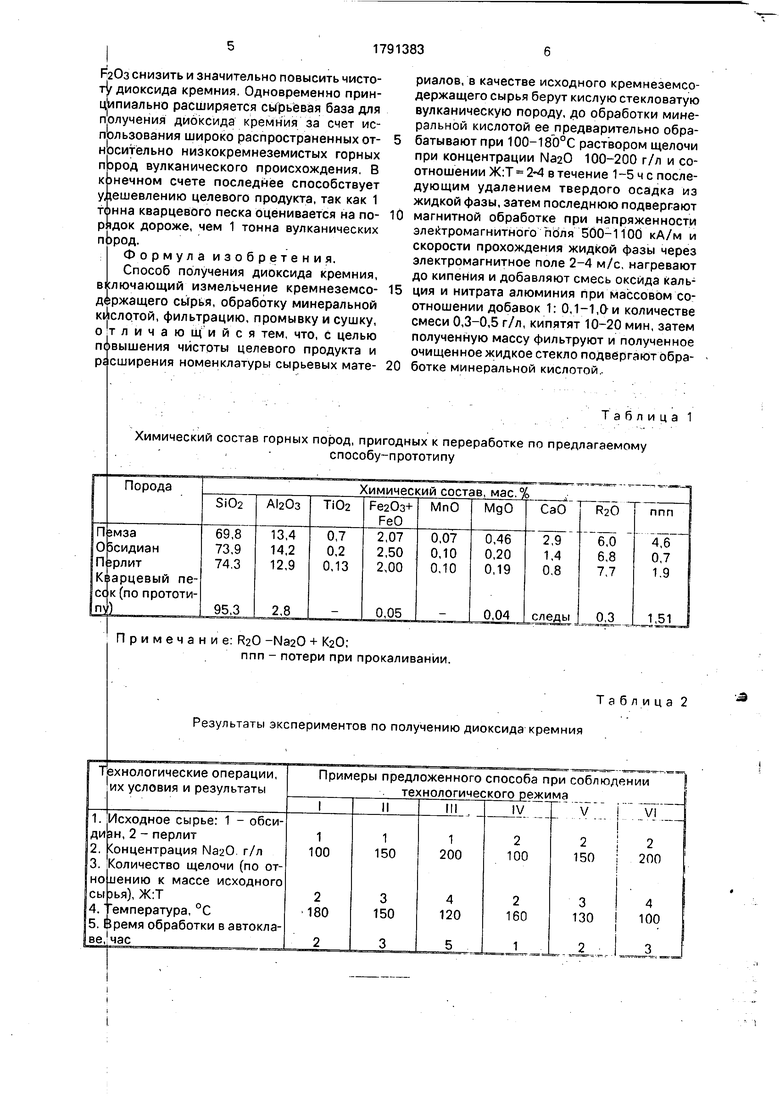

Для пояснения описания заявляемого способа представлены табл.1, 2 и 3. В табл.1 указаны химические составы основных разновидностей сырья для получения диоксида кремния по предлагаемому способу и способу прототипу, в табл.2 приведены результаты экспериментов при соблюдении технологического режима, в табл.3 приведены результаты контрольных примеров при нарушении одного из параметров технологического режима.

Примеры.В качестве исходного материала для получения диоксида кремния взято сырье Паратунского месторождения перлита (Камчатская область). Химический состав перлита указан в табл.1.

Исходное сырье размельчают в шаровой мельнице до получения фракции размером менее 0,1 мм. Затем его смешивают в автоклаве с предварительно залитым раствором щелочи при соотношении раствора и горной породы (сырья - Ж:Т по примерам I, II и III - 2, 3 и 4 соответственно. Содержимое автоклава по примерам I. II и III нагревают до: 100, 150 и 200°С и выдерживают в

0 течение 2, 3 и 5 ч соответственно, затем охлаждают ниже 100°С (для снижения давления в автоклаве до атмосферного) и фильтруют на барабанном вакуум-фильтре, разделяя продукты реакции - жидкое

5 стекло и твердый осадок. Затем полученное жидкое стекло подвергают магнитной обработке на промышленной установке при напряженности магнитного поля по примерам I, II и П - 500, 800 и 1100 кА/м и скоро0 сти прохождения жидкого стекла через установку 4. 3 и 2 м/с соответственно. После магнитной обработки жидкое стекло нагревают до кипения и смешивают с оксидом кальция и нитратом алюминия. Массовое

5 соотношение добавок составляет по примерам I, II и III - 1:0.5; 1:0.1 и 1:1 соответственно, а их общее количество по примерам I, II и II 0,4, 0,5 и 0,3 г/л соответственно. Уменьшение количества добавок приводит к сни0 жению чистоты конечного продукта (табл.2. эксп.УП). Жидкое стекло с осаждающими добавками кипятят по примерам I, II и III - 20 мин., 15 мин и 10 мин соответственно, затем смесь фильтруют на пресс - фильтре

5 ив очищенное жидкое стекло добавляют минеральную кислоту (HCI, НМО.ч) до достижения рН 6,5-7, пульпу фильтруют на барабанном вакуум-фильтре, после чего осадок промывают и сушат, получая в ре0 зультате конечный продукт-диоксид кремния.

Из табл.1 следует, что в качестве исходного сырья по предлагаемому способу можно использовать горные породы с со5 держанием кремнезема 69-75%. тогда как по способу-прототипу используются породы с содержанием кремнезема более 95%.

Из табл. 2 можно сделать следующие

0 основные выводы: 1. Конечный продукт, получаемый по предлагаемому способу, имеет большую чистоту по сравнению с продуктом, получаемым по способу-прототипу. Содержание основной вредной примеси 5 Ре20з уменьшается от 1.5 до 10 раз. 2. Содержание SI02 в конечном продукте увеличивается с 96,0-96 5 до 98,0-98.5%.

Использование предлагаемого способа получения диоксида кремния позволяет в конечном продукте количество примесей

РгОз снизить и значительно повысить чисто- т диоксида кремния. Одновременно прин- ц|ипиально расширяется сырьевая база для получения диоксида кремния за счет использования широко распространенных относительно низкокремнеземистых горных пород вулканического происхождения. В к нечном счете последнее способствует удешевлению целевого продукта, так как 1 тонна кварцевого песка оценивается на порядок дороже, чем 1 тонна вулканических .

Формула изобретения.

Способ получения диоксида кремния,

Д

слючающий измельчение кремнеземсо- ржащего сырья, обработку минеральной юлотой, фильтрацию, промывку и сушку,

....

отличающийся тем, что, с целью повышения чистоты целевого продукта и рг сширения номенклатуры сырьевых мате

риалов, в качестве исходного кремнеземсо- держащего сырья берут кислую стекловатую вулканическую породу, до обработки минеральной кислотой ее предварительно обрабатывают при 100-180°С раствором щелочи при концентрации Na20 100-200 г/л и соотношении Ж:Т в течение 1-5 ч с последующим удалением твердого осадка из жидкой фазы, затем последнюю подвергают

магнитной обработке при напряженности электромагнитного поля 500-1100 кА/м и скорости прохождения жидкой фазы через электромагнитное поле 2-4 м/с, нагревают до кипения и добавляют смесь оксида кальция и нитрата алюминия при массовом соотношении добавок 1: 0,1-1,0-и количестве смеси 0,3-0,5 г/л, кипятят 10-20 мин, затем полученную массу фильтруют и полученное очищенное жидкое стекло подвергают обработке минеральной кислотой..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида кремния | 1990 |

|

SU1791382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2237015C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕОРГАНИЧЕСКИХ СИЛИКАТОВ И КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2319665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| Способ получения пористых гранул | 1988 |

|

SU1640129A1 |

Использование: при химической переработке неметаллических полезных ископаемых, в частности, из кислых стекловатых горных пород. Сущность: Кислую стекловатую вулканическую породу обрабатывают при 100-180°С раствором щелочи при концентрации NaaO 100-200 г/л и соотношении Ж:Т 2-4 в течение 1-5 ч, затем удаляют твердый осадок. Оставшуюся жидкую фазу подвергают магнитной обработке при напряженности электромагнитного поля 500- 1000 кА/м и скорости прохождения жидкой фазы через электромагнитное поле 2-4 м/с, нагревают до кипения и добавляют смесь оксида кальция и нитрата алюминия при массовом соотношении добавок 1 :(0,1-1,0) и количестве смеси П.3-0,5 г/л. кипятят 10- 20 мин, затем фильтруют. Полученное жидкое стекло подвергают обработке минеральной кислотой с последующей фильтрацией, промывкой и сушкой. 3 табл. ел С

.Таблица

Химический состав горных пород, пригодных к переработке по предлагаемому

способу-прототипу

Примечание: RaO -№20 + К20;

ппп - потери при прокаливании.

Результаты экспериментов по получению диоксида кремния

Таблица 2

Продолжение табл. 2

Примечание. 1. Нежелательные последствия при нарушении технологического режима: а) Низкий выход диоксида кремния - эксперименты VII, IX, XI, XIII.

б) Излишний расход щелочи в) Излишний расход эл. энергии без улучшения качества продукта

г) Низкая чистота диоксида кремния

д) Излишний расход добавок - осадителей

VIII, X

XII. XIV, XV. XXIV.

XV, Xyil, XVIII, XIX, XXI, X XX.

Лп

Лп

содержание Fe2O - в 1x10 % - 10-50.

-J CD

CO

со

CO

VIII, X

XII. XIV, XV. XXIV.

XV, Xyil, XVIII, XIX, XXI, XXII, XXIII. XX.

п %:

Лп

%

| Мепконян Г.С | |||

| Гидротермальный способ приготовления L комплексного стекольного сырья |каназит на основе горных пород и продуктов их переработки | |||

| Ереван, Айастан, 1977, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Ингибирующий буровой раствор (варианты) | 2016 |

|

RU2633468C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1990-06-19—Подача