Изобретение относится к способу очистки кремнесодержащего отхода (кремнегеля) производства фтористого алюминия или процесса переработки кремнефтористоводородной кислоты c получением чистого мелкодисперсного диоксида кремния размером частиц от 10 до 150 мкм, который может быть востребован химической, нефтеперерабатывающей, нефтехимической и катализаторной промышленностью.

Известен способ получения жидкого стекла из кремнегеля, отхода процесса переработки кремнефтористоводородной кислоты (Патент РФ № 2022925, опубл. 04.03.1991). В приготовленную пульпу кремнегеля вводят кальцийсодержащее соединение (известняк, мел или строительная известь) в количестве 5-15 % от массы взятого кремнегеля и смешивают с водой до соотношения т:ж = 1:(1-2,5). После введения кальцийсодержащего соединения суспензию при постоянном перемешивании нагревают до температуры кипения и вводят гидроксид натрия, затем вновь нагревают до температуры кипения и выдерживают при этой температуре в течение 15…20 мин. Полученное жидкое стекло охлаждают до температуры 25°С и отделяют от нерастварившейся твердой фазы.

Недостатком этого способа является повышенное содержание примесей кальция в жидком стекле и образование побочного продукта в виде фторида кальция, требующего утилизации.

Известен способ получения жидкого стекла (патент РФ № 2660040, опубл. 04.07.2018) из кремнегеля, представляющего собой отход производства фторида алюминия. Кремнегель предварительно обрабатывают раствором щелочи с концентрацией 25 масс. % при температуре 20°C в течение 10 мин. Затем полученный раствор фильтруют. Подготовленный таким образом кремнегель вводят дробно двумя равными порциями в воду. Воду берут в количестве половины от стехиометрической и нагревают до температуры 90…95°C. Образующийся шлам от производства жидкого стекла возвращают в цикл для более полного растворения диоксида кремния. Изобретение призвано обеспечить существенное упрощение процесса получения жидкого стекла за счет сокращения определенных стадий и времени синтеза с сохранением качества готового продукта.

Недостатком данного способа является строгое ограничение примесных компонентов в сырье, в связи с их влиянием на степень растворения кремнегеля в щелочном растворе и чистоту конечного продукта, что требует введения дополнительных операций по отмывке и термохимической обработке сырья, увеличения температуры процесса растворения, что в итоге ведет к усложнению технологической схемы.

Известен способ получения кремнеземсодержащего наполнителя бумаги путем обработки кремнегеля - отхода производства фторида алюминия - известью (патент Беларуси № 15342 , опубл. 28.02.2012), в котором готовят смесь суспензий кремнегеля и негашеной извести в воде при соотношении кремнегеля, воды и негашеной извести 1:(0,5-0,6):(0,05-0,09), затем суспензию выдерживают при постоянном перемешивании при температуре 20-70°С в течение 1-3 часов, после чего смесь фильтруют на барабанном и ленточном вакуум-фильтре с получением рассыпчатого продукта.

Недостатком данного способа является ограничение сферы использования полученного очищенного продукта, а именно кремнеземсодержащего наполнителя бумаги.

Известен способ применения кремнегеля в качестве сорбента отработанных автомобильных масел (Свиридов А.В., Кусманов С.А., Акаев О.П. Утилизация кремнегеля в качестве сорбента отработанных нефтепродуктов // Вестник КГУ. 2013. № 5). Сорбцию нефтепродуктов проводят с использованием сорбентов на основе кремнегеля с различными химическими добавками (оксид и гидроксид кальция, стеариновая кислота, пальмитиновая кислота и олеиновая кислота). Процесс сорбции нефтепродуктов кремнегелем, обусловлен действием межмолекулярных (Ван-дер-Ваальсовых) сил, обеспечивающих физическую адсорбцию молекул углеводородов силанольной поверхностью кремнегеля (Si-OН). Увеличение значения маслоемкости сорбента при совместном присутствии кремнегеля и оксида кальция происходит благодаря процессам взаимодействия оксида кальция с водой, находящихся в кремнегеле и нефтепродукте.

Недостатком данного способа является получение сорбента с низкой сорбционной способностью.

Известен способ получения белой сажи (Патент SU № 1130526А1, 23.12.1984) принятый за прототип, включающий обработку кремнегеля смесью растворов фторида аммония (NH4F) с концентрацией 15-45 % масс. и минеральной кислоты (H2SiF6) с концентрацией 10-18 % масс. при температуре 100-110°С с образованием реакционной смеси и возможностью разделения смеси на осадок и раствор. Полученный раствор гексафторсиликата аммония подвергают взаимодействию с аммиачной водой при температуре 40-50°С до образования суспензии, затем суспензию выдерживают при указанной температуре и получают аморфный кремнезем в виде твердого осадка.

Недостатком способа является использование специального кислотоупорного оборудования при смешивании исходного сырья с химически агрессивной кремнефтористоводородной кислотой, необходимость удаления и утилизации образовавшегося аммиака.

Техническим результатом является повышение комплексности использования сырья за счет широкомасшабной переработки техногенного отхода кремнегеля, образующегося при получении фторида алюминия и кремнефтористоводородной кислоты, в продукт содержащий до 99,8 % масс. аморфного диоксида кремния.

Технический результат достигается тем, что предварительную обработку кремнегеля проводят раствором минеральной кислоты с концентрацией от 0,1 % масс. до 0,5 % масс. в соотношении ж:т от 5:1 до 20:1, затем нагревают до температуры от 25 до 100°С при непрерывном перемешивании в течение от 0,1 до 2 часов, с получением твердой фазы - аморфного диоксида кремния, который сушат на воздухе в течение не менее 48 часов при температуре от 20 до 25°С, затем разделяют на две фракции с размером частиц от 2 до 50 мкм и от 50 до 150 мкм и жидкой фазы, которую отправляют на утилизацию. Предварительную обработку кремнегеля проводят щелочным раствором с концентрацией от 0,1 % до 1,0 %.

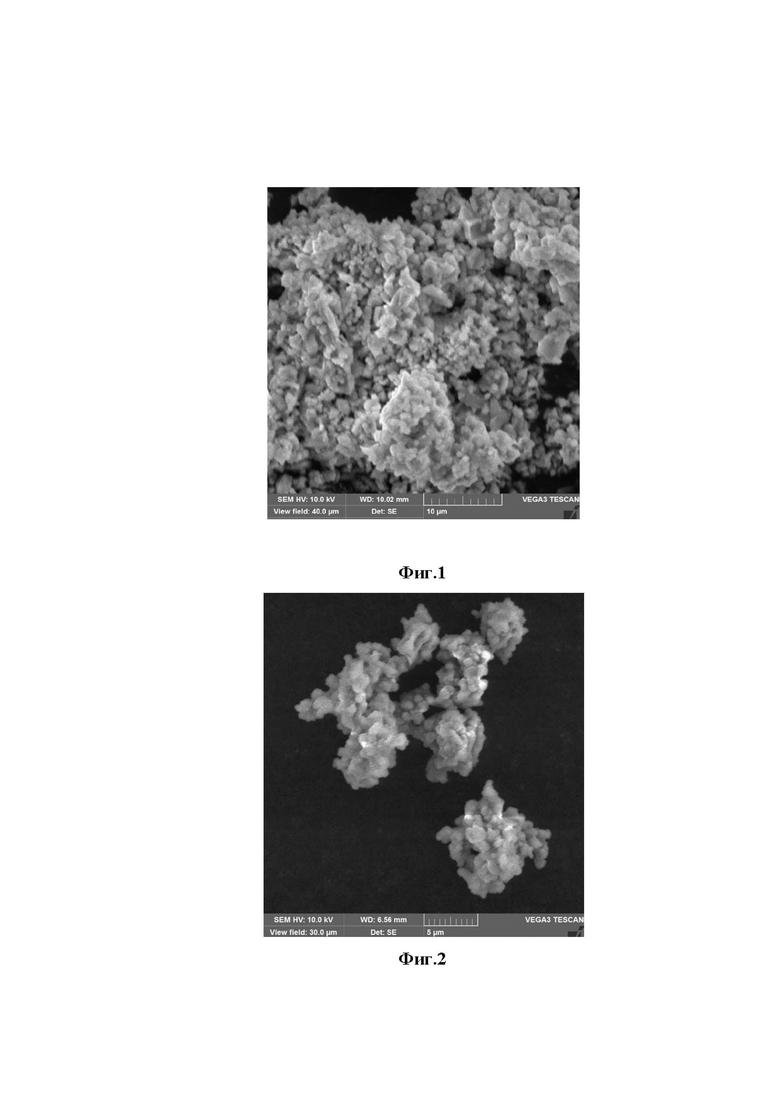

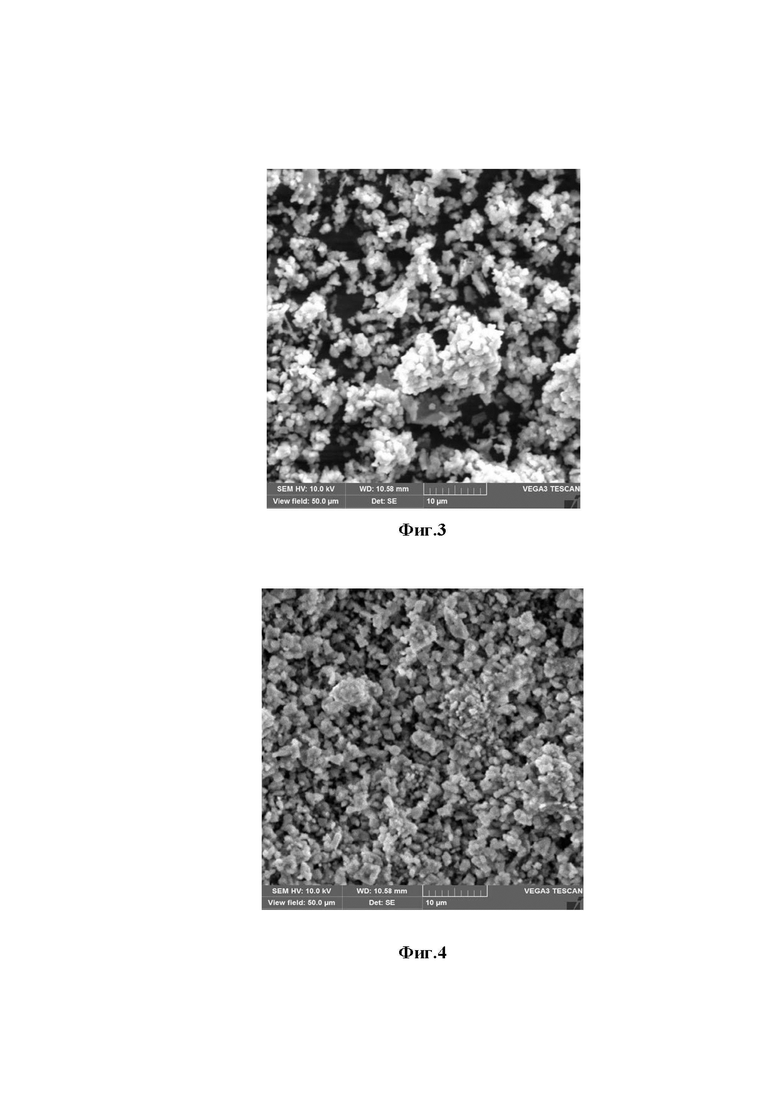

Способ поясняется следующими фигурами:

фиг. 1 - морфология исходного кремнегеля;

фиг. 2 - морфология кремнегеля, обработанного серной кислотой;

фиг. 3 - морфология кремнегеля, обработанного соляной кислотой;

фиг. 4 - морфология кремнегеля, обработанного гидроксидом натрия.

Способ осуществляется следующим образом. Исходный кремнегель с влажностью около 60 % масс. сушат до влажности 5 % масс. Высушенный кремнегель, содержащий помимо аморфного диоксида кремния примеси в количестве до 20 % масс., помещают в реактор с мешалкой и обрабатывают щелочным раствором, например NaOH, NH4OH, КОН с концентрацией от 0,1 % до 1,0 % или раствором минеральной кислоты концентрацией от 0,1 % масс. до 0,5 % масс., например НСl, H2SO4, HNO3. при соотношении ж:т от 5:1 до 20:1, полученную пульпу нагревают до температуры от 25 до 100°С при непрерывном перемешивании в течение от 0,1 до 2 часов. Обработка кремнегеля кислотным и щелочным раствором повышает содержание диоксида кремния в продукте за счет перехода примесей в маточный раствор. Полученную пульпу направляют в аппарат для фильтрации, где полученный продукт отделяют от маточного раствора с получением промывают водой до нейтральной среды промывных вод рН от 6 до 7 с получением твердой фазы - аморфного диоксида кремния и жидкой фазы, которую отправляют на утилизацию. Аморфный диоксид кремния сушат на воздухе в течение не менее 48 часов при температуре от 20 до 25°С. Высушенный аморфный диоксид кремния разделяют на две фракции с размером частиц от 2 до 50 мкм и от 50 до 150 мкм в зависимости от направления использования.

По данным рентгенофазового анализа полученный диоксид кремния является полностью аморфным. Данные электронной сканирующей микроскопии (фиг. 1-4) подтверждают данные рентгенофазового и гранулометрического анализов, показывающие наличие аморфизированных частиц и их агломератов.

Способ поясняется следующими примерами.

Пример 1. Исходный кремнегель с влажностью 55 % масс. и с размером частиц от 10 до 150 мкм сушат при температуре 100-120 °С в течение 2-4 часов, смешивают с раствором серной кислоты концентрацией 0,5 % масс. при соотношении ж:т = 15:1, нагревают реакционную смесь до температуры 100°С и выдерживают при перемешивании в течение 0,5 часа, полученный диоксид кремния отфильтровывают от маточного раствора, промывают водой до рН=7-8 и высушивают при комнатной температуре в течение 48 часов. Маточный раствор после отделения диоксида кремния содержит кремния в пересчете на SiO2 - 0,1735 г/л и алюминия в пересчете на Al2O3 - 3,56 г/л. Характеристики полученного аморфного диоксида кремния представлены в Таблице 1.

Таблица 1 - Свойства аморфного диоксида кремния

Пример 2. Исходный кремнегель с влажностью 55 % масс. и с размером частиц от 10 до 150 мкм сушат при температуре 100-120°С в течение 2-4 часов, смешивают с раствором серной кислоты концентрацией 0,3 % масс. при соотношении ж:т = 20:1, нагревают реакционную смесь до температуры 100°С и выдерживают при перемешивании в течение 1 часа, полученный диоксид кремния отфильтровывают от маточного раствора, промывают водой до рН=7-8 и высушивают при комнатной температуре в течение 48 часов. Маточный раствор после отделения диоксида кремния содержит кремния в пересчете на SiO2 - 0,081 г/л и алюминия в пересчете на Al2O3 - 3,42 г/л. Соотношение в маточном растворе Al2О3:F = 67:3,55. Характеристики полученного аморфного диоксида кремния представлены в Таблице 2.

Таблица 2 - Свойства аморфного диоксида кремния

Пример 3. Исходный кремнегель с влажностью 55 % масс. и с размером частиц от 10 до 150 мкм сушат при температуре 100-120°С в течение 2-4 часов, смешивают с раствором соляной кислоты концентрацией 0,5 % масс. при соотношении ж:т = 20:1, нагревают реакционную смесь до температуры 100°С и выдерживают при перемешивании в течение 1 часа, полученный диоксид кремния отфильтровывают от маточного раствора, промывают водой до рН=7-8 и высушивают при комнатной температуре в течение 48 часов. Маточный раствор после отделения диоксида кремния содержит кремния в пересчете на SiO2 - 0,238 г/л и алюминия в пересчете на Al2O3 - 3,40 г/л. Характеристики полученного аморфного диоксида кремния представлены в Таблице 3.

Таблица 3 - Свойства аморфного диоксида кремния

Пример 4. Исходный кремнегель с влажностью 55 % масс. и с размером частиц от 10 до 150 мкм сушат при температуре 100-120°С в течение 2-4 часов, смешивают с раствором гидроксида натрия концентрацией 1,0 % масс. при соотношении ж:т = 20:1, нагревают реакционную смесь до температуры 100°С и выдерживают при перемешивании в течение 1 часа, полученный диоксид кремния отфильтровывают от маточного раствора, промывают водой до рН=7-8 и высушивают при комнатной температуре в течение 48 часов. Маточный раствор после отделения диоксида кремния содержит кремния в пересчете на SiO2 - 0,238 г/л и алюминия в пересчете на Al2O3 - 3,99 г/л. Соотношение в маточном растворе Al2О3:F:Na2O = 32,31:3,11:53,46. Характеристики полученного аморфного диоксида кремния представлены в Таблице 4.

Таблица 4 - Свойства аморфного диоксида кремния

Данные параметры процесса позволяют получить максимально очищенный аморфный диоксид кремния.

При обработке щелочным раствором рекомендуемая концентрация раствора от 0,5 до 1,0 % масс. Концентрация щелочного раствора менее 0,5 % масс. не обеспечивает достаточную очистку кремнегеля от примесей ионов фтора, а концентрация более 1 % масс. приводит к потерям сырья за счет растворения части SiO2 в щелочном растворе. Повышение концентрации кислоты более 0,5 % масс. не приводит к получению продукта с содержанием диоксида кремния более 99,8 % масс., в связи с чем увеличение концентрации раствора не является целесообразным.

Предлагаемая технология очистки с получением аморфного диоксида кремния позволит переработать кремнегель - отход производства фтористого алюминия и процесса переработки кремнефтористоводородной кислоты и решить вопрос расширения сырьевой базы производства аморфного диоксида кремния для приготовления носителей катализаторов и сорбентов, основными потребителями которых являются нефтеперерабатывающие, газоперерабатывающие и газодобывающие отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРКАСНЫХ СТРУКТУР НА ОСНОВЕ SiO2-Al2O3 | 2021 |

|

RU2761822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 2023 |

|

RU2824160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2564361C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АГРОХИМИКАТА | 2022 |

|

RU2813321C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2002 |

|

RU2226502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2021 |

|

RU2772533C1 |

| Способ получения жидкого стекла | 2017 |

|

RU2660040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО КРЕМНИЯ | 2008 |

|

RU2355634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА НАТРИЯ | 2012 |

|

RU2513200C1 |

Изобретение относится к способу получения аморфного диоксида кремния из отходов переработки кремнефтористоводородной кислоты и производства фторида алюминия, включающему обработку кремнегеля раствором минеральных кислот, отделение, промывку и сушку, причем кремнегель сушат при температуре от 100 до 120°С в течение от 2 до 4 часов, затем проводят предварительную обработку кремнегеля раствором серной кислоты с концентрацией от 0,1 % мас. до 0,5 % мас. в массовом соотношении ж:т от 5:1 до 20:1, затем нагревают до температуры от 25 до 100°С при непрерывном перемешивании в течение от 0,1 до 2 часов, с получением твердой фазы – аморфного диоксида кремния, который сушат на воздухе в течение не менее 48 часов при температуре от 20 до 25°С, затем разделяют на две фракции с размером частиц от 2 до 50 мкм и от 50 до 150 мкм и жидкой фазы, которую отправляют на утилизацию. 2 з.п. ф-лы, 4 табл., 4 ил., 4 пр.

1. Способ получения аморфного диоксида кремния из отходов переработки кремнефтористоводородной кислоты и производства фторида алюминия, включающий обработку кремнегеля раствором минеральных кислот, отделение, промывку и сушку, отличающийся тем, что кремнегель сушат при температуре от 100 до 120°С в течение от 2 до 4 часов, затем проводят предварительную обработку кремнегеля раствором серной кислоты с концентрацией от 0,1 % мас. до 0,5 % мас. в массовом соотношении ж:т от 5:1 до 20:1, затем нагревают до температуры от 25 до 100°С при непрерывном перемешивании в течение от 0,1 до 2 часов, с получением твердой фазы – аморфного диоксида кремния, который сушат на воздухе в течение не менее 48 часов при температуре от 20 до 25°С, затем разделяют на две фракции с размером частиц от 2 до 50 мкм и от 50 до 150 мкм и жидкой фазы, которую отправляют на утилизацию.

2. Способ по п. 1, отличающийся тем, что предварительную обработку кремнегеля проводят соляной кислотой с концентрацией от 0,1 % мас. до 0,5 % мас.

3. Способ по п. 1, отличающийся тем, что предварительную обработку кремнегеля проводят щелочным раствором гидроксида натрия с концентрацией от 0,1 % до 1,0 %.

| Способ получения белой сажи | 1983 |

|

SU1130526A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| WO 2013032365 A1, 07.03.2013 | |||

| Бочкарев В.В | |||

| "Оптимизация технологических процессов органического синтеза: учебное пособие", 2010, Издательство Томского политехнического университета, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ АМИНОВ ИЗ ЭМУЛЬСИЙ | 1999 |

|

RU2203131C2 |

Авторы

Даты

2022-02-07—Публикация

2021-05-13—Подача