Изобретение относится к химической технологии и может быть использовано в производстве гидроксида алюминия со структурой байерита и эта-оксида алюминия на его основе, применяемых в производстве катализаторов, носителей, связующих, наполнителей, поглотителей, других областях химической технологии.

Известны способы приготовления байерита осаждением из растворов солей.

Например, грубодисперсный байерит получают осаждением из раствора азотнокислой соли алюминия аммиаком (при избытке аммиака) в присутствии затравки байерита при комнатной температуре [АС СССР 236438, C 01 F 7/24, 10.03.2000].

Получение дисперсного байерита (в виде пластин  ) возможно при смешивании растворов алюмината натрия и азотнокислого алюминия при рН 10,5-11 [АС СССР 1489119, C 01 F 7/02, 27.09.99]. Такой байерит характеризуется хорошими пластическими свойствами, что позволяет готовить из него без добавления другого связующего гранулы активного эта-оксида алюминия - η-Аl2O3 [АС СССР 1478579, C 01 F 7/02, 27.09.99].

) возможно при смешивании растворов алюмината натрия и азотнокислого алюминия при рН 10,5-11 [АС СССР 1489119, C 01 F 7/02, 27.09.99]. Такой байерит характеризуется хорошими пластическими свойствами, что позволяет готовить из него без добавления другого связующего гранулы активного эта-оксида алюминия - η-Аl2O3 [АС СССР 1478579, C 01 F 7/02, 27.09.99].

Недостатком известных способов получения байерита осаждением из растворов является наличие большого количества стоков, которые нужно утилизировать, и большой расход реагентов.

Известны новые малоотходные способы получения байерита без его переосаждения, основанные на предварительной активации технического тригидроксида алюминия (гидраргиллита) за счет механической или термической энергии (на этой стадии идет процесс аморфизации и частичной дегидратации гидраргиллита) с последующей стадией регидратации.

Известен способ получения дисперсного осадка гидроксида алюминия (без указания на возможность получения байерита) путем гидратации рентгеноаморфных малогидратированных кислородсодержащих соединений алюминия, получаемых в процессе термической активации гидраргиллита в газовом факеле при температурах 450-600°С за время 5-30 с, согласно АС СССР 477113, C 01 F 7/00, 15.07.1975), которую проводят в щелочной среде при рН 8-11, температуре 20-80°С в течение 20-80 ч [АС СССР 524768, C 01 F 7/02, 15.08.1976].

Недостатком такого способа приготовления является образование смеси фаз, включающей смесь байерита и гидраргиллита в количестве до 60 мас.%, что ухудшает прочностные свойства активного гранулированного оксида алюминия, получаемого далее на основе такого неоднородного продукта гидратации, как это отмечено в тексте следующего изобретения этих же авторов [АС СССР 615645, C 01 F 7/02, 1986]. Причиной образования неоднородного продукта гидратации может быть неоднородность и/или недостаточная реакционная способность используемого для гидратации продукта терморазложения гидраргиллита в газовом факеле - рентгеноаморфного малогидратированного кислородсодержащего соединения алюминия. Другим недостатком является загрязнение продукта гидратации продуктами неполного сгорания топлива.

Наиболее близким по достигаемому результату является способ, в котором гидраргиллит подвергают механической обработке в различных мельницах в течение 0,5 мин - 20 ч (время обработки зависит от энергонапряженности мельницы), далее в образующийся рентгеноаморфный продукт добавляют воду и при рН 6,5 и температуре ~40-600°С суспензию гидратируют в мельнице в течение 0,1-48 ч, после чего получают байерит с удельной поверхностью 100-180 м2/г [АС СССР 1061404, C 01 F 7/02, 27.09.99].

Недостатком этого способа является сложность реализации процесса в промышленном масштабе из-за отсутствия высокоэнергетических мельниц. Кроме того, конечный продукт загрязняется материалом мельниц из-за натира.

Изобретение решает задачу разработки экологически чистого способа получения дисперсного байерита с высоким его содержанием в конечном продукте из технического гидраргиллита.

Задача получения гидроксида алюминия байеритной структуры из технического гидраргиллита решается следующим образом: проводят терморазложение гидраргиллита при тонкослойном его распределении под действием центробежных сил на вращающейся и нагретой до температуры 330-600°С поверхности и времени контакта 0,1-2 с с получением псевдоаморфной структуры продукта терморазложения гидраргиллита, а затем проводят гидратацию полученного продукта при pH 7-11, соотношении жидкости к твердому, равном 1-10:1, температуре 10-80°С при постоянном перемешивании в течение 6-168 ч.

Для увеличения скорости образования байерита и получения высокодисперсного однофазного продукта гидратации псевдоаморфную структуру продукта терморазложения гидраргиллита разрушают путем измельчения, например пропусканием порошка через дезинтегратор марки ДЭЗИ.

Полученный после гидратации гидроксид алюминия байеритной структуры подвергают сушке при температуре не выше 180°С.

Гидроксид алюминия байеритной структуры содержит не менее 80 мас.% байерита.

Терморазложение, проводимое при температуре ниже 330°С даже при времени контакта 2 с, не приводит к полному разложению гидраргиллита и образованию аморфного продукта. При температуре выше 600°С даже при времени контакта 0,1 с образующийся аморфный продукт разложения гидраргиллита не взаимодействует с водой, что не позволяет получить гидроксид алюминия байеритной структуры.

Гидратация, осуществляемая при рН менее 7, не приводит к образованию гидроксида алюминия байеритной струтуры за указанное время. Гидратация при рН более 11 не приводит к увеличению содержания гидроксида алюминия байритной структуры. Соотношение Ж:Т 1-1:10 выбрано по технологическим соображениям для обеспечения постоянного перемешивания. При температуре ниже 10°С продукты гидратации не фиксируются за указанное время. Время гидратации менее 6 ч не приводит к образования 80% содержания основного продукта. Увеличение температуры выше 80°С или времени гидратации выше 168 ч приводит к образованию гидраргиллита. Таким образом, выбранные условия гидратации позволяют получать продукт необходимиго качества.

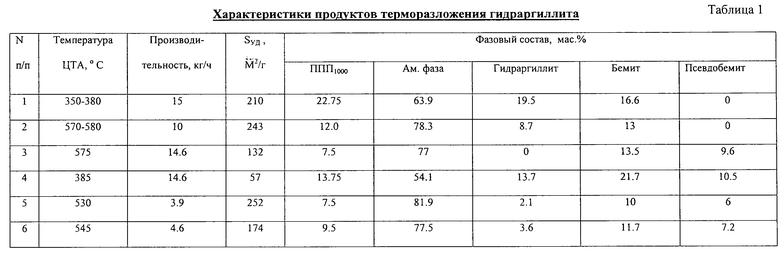

Продукт центробежно-термической активации гидраргиллита, в зависимости от условий терморазложения и размера исходных частиц, может содержать примеси фаз гидраргиллита и бемита, однако наличия кристаллических фаз оксида алюминия (не активных в реакции гидратации) в нем не зафиксировано. Можно отметить также, что продукт центробежно-термической активации гидраргиллита представляет собой псевдоморфозу по исходному гидраргиллиту и, по данным термического анализа, характеризуется наличием экзотермического эффекта при ~820°С, который соответствует перестройке слоистой неравновесной структуры такого малогидратированного соединения в присущую оксиду алюминия кубическую структуру. Наличие такого экзотермического эффекта указывает на неравновесный характер образующихся продуктов центробежно-термической активации, свидетельствует о наличии в нем запасенной энергии и, следовательно, о повышенной реакционной способности в реакциях гидратации. Специфические особенности дефектной структуры продукта центробежно-термической активации гидраргиллита сделали возможным получение дисперсного байерита при его гидратации в щелочной среде. Достоинством данного метода является, помимо энергосбережения, возможность получения не загрязненных продуктами неполного сгорания малогидратированных кислородсодержащих соединений алюминия и продуктов их последующей гидратации. Характеристики некоторых продуктов центробежно-термической активации представлены в таблице 1.

Известен способ получения эта-оксида алюминия [АС СССР 1478579, C 01 F 7/02, 27.09.99], включающий формирование смеси байерита и связующего, формовку ее экструзией в гранулы, сушку и прокалку.

Изобретение также решает задачу получения дисперсного эта-оксида алюминия, используемого для получения катализаторов и носителей.

Задача решается путем получения этооксида алюминия термической обработкой при температуре 300-800°С гидроксида алюминия байеритной структуры, полученного, как описано выше.

При температуре менее 300°С гидроксид алюминия байеритной структуры не разлагается. При температуре выше 800°С образуются другие формы оксида алюминия.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Центробежно-термическую активацию гидраргиллита осуществляют в установке, которая представляет собой камеру, внутри которой вращается твердый теплоноситель - профилированная специальным образом тарель. Скорость вращения может изменяться и определяет время контакта. Под тарелью расположены нагревательные элементы. Температуру теплоносителя регулируют тремя термопарами. Технический гидрат глинозема (гидраргиллит) из бункера-дозатора подается на разогретую тарель, резко нагревается и под действием центробежной силы двигается по поверхности теплоносителя к стенкам камеры, снабженным рубашкой охлаждения. При ударе разогретых частиц продукта активации о холодные стенки камеры происходит их резкое охлаждение (закалка). Камера снабжена отверстиями для выхода пара и приемным бункером для порошка.

40 кг технического гидрата глинозема (гидраргиллита) с исходной влажностью 4,5% и температурой 25°С подают со скоростью 15 кг/час на нагретую до 350-380°С тарель, время контакта 1,5 с. Образующийся продукт имеет удельную поверхность 210 м2/г. Условия терморазложения и характеристики образующегося продукта приведены в таблице 1, пример 1. Характеристики продуктов центробежно-термичекой активации, полученных при других расходах и температуре, представлены в таблице 1, №2-6.

Пример 2. Технический гидрат глинозема (гидраргиллит) с влажностью 4-5% при температуре тарели 350-380°С подают на терморазложение. Условия терморазложения и характеристики образующегося продукта приведены в таблице 1, №1.

500 г продукта центробежно-термической активации гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 25% раствор аммиака для создания pH 10. Гидратацию ведут при постоянном перемешивании в течение 168 ч. Полученную суспензию отфильтровывают и отмывают от аммиака дистиллированной водой до pH 7-7,5. Отмытый осадок сушат при 110°С в течение 24 ч и измельчают. Характеристики продукта гидратации представлены в таблице 2, пример 1. Содержание байерита по данным фазового анализа (РФА) совпадает с содержанием байерита по данным термического анализа (ТА).

Пример 3. Технический гидрат глинозема (гидраргиллит) с влажностью 4-5% при температуре тарели 350-380°С подают на терморазложение. Условия терморазложения и характеристики образующегося продукта приведены в таблице 1, №1. Полученный продукт перед гидратацией измельчают на дезинтеграторе. Гидратацию и последующие стадии переработки дезинтегрированного продукта проводят, как в примере 2. Характеристики продукта гидратации представлены в таблице 2, пример 2. Фазовый состав по данным РФА и ТА не различается.

Пример 4. Аналогичен примеру 3, время гидратации 24 часа. Характеристики продукта гидратации представлены в таблице 2, пример 3. Хотя по данным РФА образец содержит ~50 мас.% байерита, но по данным ТА содержание байерита составляет 90 мас.%. Такое несоответствие указывает на то, что около 40 мас.% байерита может находиться в рентгеноаморфном состоянии.

Пример 5. Технический гидрат глинозема (гидраргиллит) с влажностью 4-5% при температуре тарели 570-580°С подают на терморазложение. Условия терморазложения и характеристики образующегося продукта приведены в таблице 1, №2.

500 г продукта центробежно-термической активации гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 25% раствор аммиака для создания pH 10. Гидратацию ведут при постоянном перемешивании в течение 150 ч. Полученную суспензию отфильтровывают и отмывают от аммиака дистиллированной водой до pH 7-7,5. Отмытый осадок сушат при 110°С в течение 24 ч и измельчают. Характеристики продукта гидратации представлены в таблице 2, пример 4. Данные РФА и ТА по фазовому составу образца близки.

Пример 6. Аналогичен примеру 5. Перед гидратацией продукт дезинтегрируют. Характеристики продукта гидратации представлены в таблице 2, пример 5. Данные РФА и ТА по фазовому составу близки.

Пример 7. Аналогичен примеру 6, время гидратации 24 ч. Характеристики продукта представлены в таблице 2, пример 6. По данным РФА образец содержит около 50% байерита, в то время как по данным ТА - 95%, что означает, что около 45% байерита может находиться в рентгеноаморфном состоянии.

Пример 8. Аналогичен примеру 6, температура гидратации 50°С, время гидратации 6 ч. По данным РФА это рентгеноаморфный продукт, по ТА продукт содержит 80 мас.% байерита.

Пример 9. Для сравнения.

Продукт терморазложения в газовом факеле даже после дезинтегрирования и гидратации аналогично примеру 4 не содержит байерита, согласно данным РФА и ТА. Характеристики продукта представлены в таблице 2, пример 8.

Пример 10. Аналогичен примеру 8. Время гидратации 168 ч. Продукт содержит ~ 80 мас.% окристаллизованного байерита с низкой удельной поверхностью. Характеристики продукта представлены в таблице 2, пример 9.

Примеры 11-12 иллюстрируют возможность получения эта-оксида алюминия.

Пример 11. Байерит, полученный по примеру 7, подвергают терморазложению при 400°С. Получают эта-оксид алюминия с удельной поверхностью 150 м2/г.

Пример 12. Байерит, полученный по примеру 6, подвергают терморазложению при 300°С, получают эта-оксид алюминия с удельной поверхностью 100 м2/г.

Приведенные примеры по гидратации различных продуктов терморазложения гидраргиллита иллюстрируют специфику использования продуктов центробежно-термической активации, а именно, только такой продукт после разрушения его псевдоморфной структуры позволяет получать высокодисперсный (рентгеноаморфный) байерит на стадии гидратации в щелочной среде в течение 24 ч при комнатной температуре и нормальном давлении. Гидратация в этих же условиях образцов, полученных терморазложением в газовом факеле, даже после их предварительного дезинтегрирования, приводит к образованию смеси фаз псевдобемита и непрореагировавшего аморфного оксида алюминия. После более продолжительной гидратации (например, в течение 168 ч), когда оба продукта образуют хорошо окристаллизованный байерит, его удельная поверхность гораздо выше для продуктов центробежно-термической активации. Эти особенности имеют решающее значение при дальнейшей переработке байерита с целью получения прочных и активных носителей на основе эта-оксида алюминия с высокой удельной поверхностью.

Таким образом, данный способ приготовления позволяет без переосаждения, при малом расходе реагентов и меньших энергетических затратах, достаточно быстро получать байерит с различной дисперсностью и различной окристаллизованностью частиц. Это открывает новые возможности на пути дальнейшего использования такого байерита для приготовления связующих, а также носителей и катализаторов на основе эта-оксида алюминия, являющегося продуктом терморазложения байерита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2006 |

|

RU2335457C2 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| Способ приготовления катализатора изомеризации парафинов на основе байеритного оксида алюминия | 2017 |

|

RU2669199C1 |

| Микросферический порошкообразный гидроксид алюминия заданной дисперсности и способ его получения | 2019 |

|

RU2710708C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2432318C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КИСЛОРОДСОДЕРЖАЩЕЕ ГИДРАТИРОВАННОЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2237019C1 |

Изобретение относится к химической технологии и может быть использовано в производстве гидроксида алюминия со структурой байерита и эта-оксида алюминия на его основе, применяемых в производстве катализаторов, носителей и т.д. Способ получения гидроксида алюминия байеритной структуры включает терморазложение гидраргиллита при тонкослойном его распределении под действием центробежных сил на вращающейся и нагретой до температуры 330-600°С поверхности при времени контакта 0,1-2 с с последующей гидратацией полученного продукта при рН 7-11, соотношении жидкости к твердому, равном 1-10:1, температуре 10-80°С и постоянном перемешивании в течение 6-168 ч. Способ получения эта-оксида алюминия включает терморазложение при температуре 300-800°С гидроксида алюминия байеритной структуры, полученного, как описано выше. Технический результат - получение дисперсного байерита с высоким его содержанием в конечном продукте из технического гидраргиллита, а также получение дисперсного эта-оксида алюминия. 2 с. и 3 з.п. ф-лы, 2 табл.

| SU 1061404 А, 27.09.1999 | |||

| SU 1478579 A, 27.09.1999 | |||

| Способ получения окиси алюминия | 1977 |

|

SU852798A1 |

| SU 1489119 А1, 27.09.1999 | |||

| Гербицид | 1970 |

|

SU518106A3 |

| Сырьевая смесь для получения портландцементного клинкера | 1988 |

|

SU1548168A1 |

| US 3714343 A, 30.01.1973. | |||

Авторы

Даты

2004-09-27—Публикация

2003-05-15—Подача