Гидратные оксиды алюминия, имеющие псевдобемитный тип структуры, находят широкое применение для производства гранулированных катализаторов, носителей для катализаторов, сорбентов, осушителей и т.д. Гидроксидные и оксидные соединения алюминия с различным гранулометрическим составом частиц используют в качестве предшественников для получения гранулированных продуктов путем формования.

Для синтеза катализаторов и носителей в качестве предшественников используют порошки гидроксидов и/или оксидов алюминия различного фазового состава и дисперсности. Известны три основные технологии для получения гидроксидов алюминия псевдобемитного типа.

Известны псевдобемиты, синтезированные по алкоксидной технологии, например марок Disperal, Dispal, Pural, Catapal производства Sasol GmbH (Германия). Гидроксиды алюминия, произведенные по алкоголятной технологии отличаются высокой чистотой, но и высокой стоимостью, обусловленной особенностью технологии их производства - использованием очень чистых реагентов, сложного специального оборудования.

Известны гидроксиды алюминия, синтезированные по технологии осаждения из алюминийсодержащих растворов - щелочному осаждению солей алюминия или кислотному осаждению алюминатов щелочных металлов (патент RU 2482061, МПК C01F 7/02; В82В 3/00; B82Y 40/00, опубл. 20.05.2013; патент RU 2145520, МПК B01J 37/03; B01J21/04, опубл. 20.02.2000; патент RU 2362620, МПК B01J 21/04; B01J 37/03; C01F 7/02, опубл. 27.07.2009). В зависимости от условий синтеза (способа осаждения, рН, температуры и др.) возможно получать гидроксиды алюминия различного фазового состава, например псевдобемитного типа (патент RU 2482061), байеритного типа (патент RU 2355638, МПК C01F 7/34, опубл. 20.05.2009; патент RU 2669199, МПК B01J 37/03; B01J 21/04; C01F 7/34; B01J 23/42, опубл. 09.10.2018) или смеси псевдобемита и байерита (А.С. SU 1483843, МПК C01F 7/02, опубл. 27.09.1999). Однако, технологии получения гидроксидов алюминия, основанные на осаждении из алюминийсодержащих растворов, не экологичны и дороги, так как отличаются большим расходом химически очищенной воды и образованием большого количества загрязненных стоков.

Наиболее перспективным современным направлением синтеза порошков гидроксидов и/или оксидов алюминия являются технологии, основанные на аморфизации гидраргиллита и последующей переработки аморфизированного продукта в псевдобемит. Способы аморфизации многочисленны: путем импульсного нагрева в потоке дымовых газов, в потоке горячего воздуха (патент RU 2167818, МПК C01F 7/02, опубл. 27.05.2001), в режиме импульсного нагрева в псевдоожиженном слое твердого носителя (патент RU 2335457, МПК C01F 7/44, опубл. 10.10.2008), в теплоизолированной камере под действием центробежных сил на нагретой вращающейся тарели (патент RU 2234460, МПК C01F 7/02, опубл. 20.08.2004; патент RU 2237018, МПК C01F 7/02, опубл. 27.09.2004; патент RU 2237019, МПК C01F 7/02, опубл. 27.09.2004), при механической (А.С. SU 1445109, МПК C01F 7/02, опубл. 20.11.1996) и/или механохимической активации (RU 2432318, МПК C01F 7/02, опубл. 27.10.2011). Известны порошки гидроксидов и оксидов алюминия, синтезированные по технологии быстрой термохимической активации гидраргиллита с последующей обработкой, отличающейся условиями последующих операций и физико-химическими характеристиками полученных продуктов (патент RU 2390495, МПК C01F 7/02, опубл. 27.05.2010, патент RU 2335457, МПК C01F 7/44, опубл. 10.10.2008).

Многообразие способов получения гидроксидов и оксидов алюминия приводит к существенным различиям их свойств, в частности дисперсности и фазового состава. Это позволяет эффективно регулировать механические, текстурные и каталитические свойства синтезируемых продуктов.

В большинстве работ предлагается синтезировать мелкодисперсные частицы гидроксидов алюминия, например, не превышающие 10 мкм (патент RU 2064837, МПК B01J 32/00; C01F 7/02, опубл. 10.08.1996), либо не превышающие 25 мкм (патент RU 2482061, МПК C01F 7/02; В82В 3/00; B82Y 40/00, опубл. 20.05.2013), тогда для катализаторов нефтехимии оптимальный средний размер частиц бемита или псевдобемита составляет 30-60 мкм (патент RU 2478428, МПК B01J 37/02; B01J 21/02; B01J 27/02; B01J 32/00; C10G 45/08, опубл. 10.04.2013).

Использование порошков гидроксидов и оксидов алюминия с различным размером частиц в различном их соотношении позволит оптимизировать пористую структуру, механические и каталитические свойства получаемых катализаторов и сорбентов.

Известен способ получения (патент RU 2167818, МПК C01F 7/02, опубл. 27.05.2001) порошкообразного гидроксида алюминия, который включает термообработку гидраргиллита и распылительную сушку. Термообработку гидраргиллита ведут в токе воздуха при 350-550°С. После термообработки гидраргиллита осуществляют отмывку получаемого продукта от натрия и последующую пластификацию суспензии с концентрацией твердого продукта термообработки 8-15 мас. % и рН 1-4 с подъемом температуры суспензии на стадии пластификации от 50 до 130-200°С со скоростью 10-25°С/ч в течение 6-15 ч. Значение рН суспензии, направляемой на распылительную сушку, варьируют в интервале 4-10. Предлагаемый способ позволяет получить порошки гидроксида алюминия в виде бемита (моногидрата алюминия), при этом дисперсность полученного порошка не указывается, что является ограничением его по способу применения.

Известен способ получения порошка моногидроксида алюминия псевдобемитной структуры (патент RU 2558891, МПК C01F 7/02, опубл. 10.08.2015), который включает термохимическую активацию гидраргиллита. Продукты активации промывают на барабанном фильтре раствором нитрата аммония с концентрацией 0,5-5 г/л при рН менее 7-8. Затем отмытый продукт активации подвергают пластификации в азотнокислом растворе при рН, равном 3-4, и температуре 160-170°С. После этого добавляют воду к продукту пластификации до соотношения твердое : жидкое, равного 1:(5-6), и полученную суспензию подвергают распылительной сушке при 140-170°С и последующему прокаливанию. В результате получают порошки гидроксидов алюминия различного фазового состава: псевдобемитной структуры с содержанием псевдобемита (от 60 до 98%), либо смеси псевдобемита и бемита; фракционный состав порошка до 60 мкм 90-98%, удельная поверхность 200-270 м2/г.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ получения порошка гидроксида алюминия (варианты) и способ получения оксида алюминия (патент RU 2432318, МПК C01F7/02, опубл. 27.10.2011). По первому варианту предлагаемого способа гидраргиллит подвергают термохимической и/или механохимической активации. Продукт активации промывают на фильтр-прессе при рН менее 9, затем добавляют воду к промытому продукту активации до соотношения твердое : жидкое, равного 1:(8-10). Полученную суспензию подвергают распылительной сушке при 170-200°С. По второму варианту продукт активации подвергают пластификации при рН, равном 2-3, и температуре 140-160°С, затем к продукту пластификации добавляют воду до соотношения в суспензии твердое : жидкое, равного 1:(7,5-15), и суспензию подают на распылительную сушку при температуре 180-210°С. Порошок гидроксида алюминия, полученный любым вышеуказанным способом, прокаливают при температуре 450-650°С. Изобретение позволяет получать продукты в виде гидроксидов алюминия различного фазового состава, например в виде бемита (до 90%), байерита (до 90%), смеси бемита и байерита в различных соотношениях, а также оксидов алюминия различного фазового состава. Размер частиц порошков составляет 0-60 мкм (преимущественно 30-50 мкм).

Вышеописанные способы не позволяют получать продукт оптимизированной текстуры.

Задачей настоящего изобретения является получение активного гранулированного оксида алюминия оптимизированной текстуры из химически активных гидроксидов, а также переходных оксидов алюминия, имеющих различный гранулометрический и фазовый состав.

Поставленная задача решается с помощью гранулированного активного оксида алюминия, который имеет удельную поверхность 180-400 м2/г, прочность 2,0-12,6 МПа, насыпную плотность 0,6-0,83 г/см3, влагоемкость 0,50-0,66 г/см3 и сформован в виде сферических гранул диаметром 2,5-10,5 мм, в виде черенков диаметром 2,5-10,5 мм, колец с внешним диаметром 4-10 мм.

Предпочтительно гранулированный активный оксид алюминия используют в качестве осушителей газовых или жидкостных потоков.

Предпочтительно гранулированный активный оксид алюминия используют в качестве носителей для катализаторов.

Техническим результатом является получение активного гранулированного оксида алюминия оптимизированной текстуры из химически активных гидроксидов, а также переходных оксидов алюминия, имеющих различный гранулометрический и фазовый состав.

Способ приготовления гранулированных алюмооксидных продуктов состоит из нескольких стадий:

1. Подготовка исходного сырья (получение частично дегидратированного продукта ТГА).

Для достижения начальной активации гидратированный оксид алюминия, то есть Al(ОН)3, быстро нагревается для создания пористой, плохо кристаллизованной высоко реакционноспособной структуры оксида алюминия. Этот этап, по существу, хорошо известен в данной области техники и обсуждается (патент US 2915365, МПК B01J 20/08; B01J 21/16; C01F 7/44, опубл. 28.06.1954, патент US 3222129, МПК B01J 20/08; C01F 7/02; C01F 7/44, опубл. 26.02.1962).

В качестве исходного алюминийсодержащего сырья используют технический гидрат глинозема (гидраргиллит), переведенный в химически активное состояние путем термохимической и механохимической активации. В частности, в качестве исходного сырья был взят гидраргиллит производства ОАО «Ачинский глиноземный комбинат», который представляет собой порошок гидраргиллита с гранулами размером от 100 до 190 мкм, с насыпным весом 1,3 г/см3, удельной поверхностью <1 м2/г, общим объемом пор <0,01 см3/г, и содержанием микропримесей: SiO2 до 0,06% мае, Na2O до 0,40% мас., Fe2O3 до 0,03% мас.

На первой стадии исходный технический гидрат глинозема формулы Al2O3⋅3Н2О подвергают термохимической активации - переводят путем импульсной термической обработки в частично дегидратированный продукт (далее ТГА) формулы Al2O3⋅nH2O, где n=0,5-2,9, имеющий преимущественно рентгеноаморфное состояние. Импульсную термическую обработку технического гидрата глинозема осуществляют при температуре 350-900°С в течение 3-10 с. Охлаждение продукта осуществляют до температуры ниже 200°С за время не более 10 мин. Полученный продукт характеризуется широким диапазоном по размеру частиц от 20 до 250 мкм, удельной поверхностью от 80 до 200 м2/г, объемом пор 0,1-0,3 см3/г.

2. Микроизмельчение и механохимическая активация продукта ТГА (получение продукта МТГА с нормированной дисперсностью).

Полученный продукт ТГА, характеризуется широким распределением частиц по размерам 10-250 мкм и имеет широкий диапазон по удельной поверхности от 50 до 200 м2/г, что вносит большую неоднородность как в качество самого продукта, так и в свойства продуктов его переработки.

Для получения высокодисперсных, химически активных гидроксидов алюминия, продукт ТГА подвергают помолу на роторно-вихревой мельнице при заданных технологических параметрах, позволяющих достигать узкое распределение частиц по размерам.

Для получения заданного размера частиц в пределах 5-150 мкм проводят одновременно микроизмельчение и механохимическую активацию кислородсодержащего соединения алюминия Al2O3⋅nH2O, где n=0,5-2,9 на мельницах роторно-вихревого типа со встроенным классификатором частиц.

После помола получают механически активированный гидроксид алюминия (далее МТГА) с заданным размером частиц. Проводят помол таким образом, чтобы получить фракции порошков с различным средним объемным диаметром частиц, например, 5-15 мкм, 10-25 мкм, 25-45 мкм, 40-55 мкм, 50-70 мкм, 70-150 мкм. По фазовому составу полученные порошки МТГА представляют собой многокомпонентную систему, содержащую преимущественно аморфизированный гидроксид алюминия с небольшим количеством гидраргиллита и кристаллического бемита. Полученные продукты могут быть использованы в качестве предшественников для синтеза гидроксидов алюминия различных характеристик, а также для синтеза различных соединений алюминия - солей, оксидов и др.

3. Гидратация порошков МТГА с определенной (заданной) дисперсностью.

Далее технология получения композиции для получения оксидных соединений алюминия (активного оксида алюминия) включает стадию гидратации - перехода аморфизированного порошка гидроксида алюминия в гидроксиды алюминия псевдобемитного (бемитного) типа. Для этого каждую фракцию порошка МТГА, полученную на стадии 2, отдельно подвергают гидратации. При гидратации порошков частицы различного размера претерпевают различные изменения в одних и тех же условиях обработки, поэтому при гидратации порошков с узким распределением частиц по размерам все частицы подвергаются одинаковым гидротермальным воздействиям и гидратация (регидратация) происходит более эффективно.

В зависимости от условий гидратации (температуры, рН, кислотного модуля, длительности обработки) получают фракции гидроксидов алюминия, отличающиеся фазовым составом и физико-химическими характеристиками, но во всех фракциях содержание оксида натрия снижается с 0,4% мае. до 0,1% мае.

Гидратацию МТГА-порошков проводят в реакторах с рубашкой для обогрева и мешалкой пропеллерного типа при атмосферном или повышенном давлении, при температурах 65-160°С, при рН=5-10 - обработкой водными растворами электролитов (кислот, щелочей, солей) в течение 0,5-10 часов, при отношении жидкой фазы к твердой равной (3-6):1.

МТГА-порошки легко вступают в реакцию с неорганическими или органическими кислотами (пептизируются) и приобретают способность к формованию.

Для гидратации фракций МТГА-порошков могут быть использованы неорганические кислоты (азотная, борная, фосфорная, серная), органические кислоты (муравьиная, лимонная, уксусная, щавелевая), основания, соли.

Кислоты, которые используют для гидратации, могут быть одинаковыми или различными для каждой из фракций, могут иметь одинаковые или различные концентрации. Выбор кислот обусловлен их способностью при взаимодействии с МТГА-порошками образовывать основные соли, легко удаляемые при температуре выше 300°С, а также на этой стадии частично удаляется натрий, который в известных решениях удаляют многократной промывкой обессоленной водой.

При использовании неорганических кислот кислотный модуль может варьироваться в пределах от 0,010 до 0,055. Кислотный модуль определяется мольным отношением кислоты к AI2O3 (моль кислоты / моль AI2O3). При использовании органических кислот кислотный модуль преимущественно составляет 0,02-0,05.

В качестве оснований преимущественно используют водный раствор аммиака.

В качестве солей используют аммонийные соли неорганических или органических кислот, например оксалат, цитрат или нитрат.

Проведение гидратации при нормальном давлении и температуре 90-96°С в присутствии азотной или щавелевой кислот приводит к синтезу гидроксидов, характеризующихся содержанием псевдобемитной структуры не менее 45% мас., величиной удельной поверхности не менее 200 м2/г, содержанием оксида натрия 0,06-0,10% мас.

Проведение гидратации при повышенном давлении и температуре 130-140°С, рН 5-6 в присутствии азотной или щавелевой кислот, приводит к синтезу гидроксидов, характеризующихся содержанием псевдобемитной структуры не менее 60% мас., величиной удельной поверхности не менее 190 м2/г, содержанием оксида натрия не более 0,06% мас.

Проведение гидратации при нормальном давлении и температуре 90-95°С, рН 9-10 в присутствии аммиака или гидроксида натрия, приводит к синтезу гидроксидов, характеризующихся содержанием смеси байерита от 24-40% мас., псевдобемита не менее 30-45% мас. и аморфной фазы, величиной удельной поверхности не менее 90 м2/г.

После гидратации каждой отдельной фракции МТГА-порошка в приведенных примерах, получают ряд суспензий, каждую фильтруют и отделяют влажные массы (ВМ, например - ВМ1, ВМ2 и т.д.). Из влажных масс получают полупродукты двух типов - А и Б. Полупродукты А (порошки A1, А2, A3 и т.д.) получают после сушки влажных масс (ВМ1, ВМ2, ВМ3 и т.д.) при температурах 80-145°С; полупродукты Б (порошки Б1, Б2, Б3 и т.д.) получают после прокаливания влажных масс (ВМ1, ВМ2, ВМ3 и т.д.) при температурах 200-350°С. Композиции влажных масс ВМ и полупродуктов А и Б в различных пропорциях используют при приготовлении масс для формования, при этом соотношение между влажными массами ВМ и порошками (А):(Б) может составлять (1-40):(1-100):(100-1) весовых частей в зависимости от требований к конечному продукту. Возможно, композиции включают полупродукты А и Б в определенном отношении, или А и ВМ, или Б и ВМ.

Таким образом, раздельная гидратация порошков с узким распределением порошков по размерам приводит к эффективной гидратации и образованию регидратационных связей.

4. Сушка порошков после гидратации (получение полупродуктов А).

Сушку влажных масс проводят при температурах 80-145°С в промышленных сушилках любым известным способом, предпочтительно в кипящем слое инертного теплоносителя. После сушки получают порошки А различного фракционного состава, например: А1 (фракция 5-15 мкм), А2 (фракция 10-25 мкм), A3 (фракция 25-45 мкм), А4 (фракция 40-55 мкм), А5 (фракция 50-70 мкм). Определение размеров частиц проводили методом лазерной дифракции на анализаторе Mastersizer 2000 (фирма «Malvern», лазер с λ=630-680 нм) с применением сухого диспергирования.

После гидратации и сушки порошки А преимущественно содержат псевдобемит не менее 40% мас. и аморфизированный гидроксид алюминия с примесями остаточного гиббеита. Порошки А характеризуются насыпной плотностью 0,56-0,76 г/см3, удельной поверхностью не менее 100 м2/г и содержанием оксида натрия не более 0,1% мас., преимущественно содержание оксида натрия составляет 0,05-0,08% мас.

5. Прокаливание влажных масс (получение полупродуктов Б).

Прокаливание влажных масс проводят в ленточной печи при температурах 200-390°С в токе воздуха в течение 2-7 часов, получают порошки Б1-Б5 (отличающиеся средним размером частиц), характеризующиеся величиной удельной поверхности 180-450 м2/г, насыпным весом 0,45-0,75 г/см3.

6. Приготовление композиции порошков химически активных гидроксидных соединений алюминия с нормированной дисперсностью и массы для формования на ее основе. Экструзионное формование.

На стадии приготовления массы для формования готовят композиции путем смешивания влажных масс ВМ1, ВМ2 и по крайней мере одного из порошков А и Б (предпочтительно двух порошков) в различных соотношениях, а также дополнительно вводят кислоты (органические или неорганические) для пластификации массы, пороструктурирующие добавки, и при необходимости могут быть введены модифицирующие соединения металлов.

Массу пластифицируют, подают в шнек-гранулятор и получают гранулы. Гранулы могут быть сформованы в виде черенков диаметром от 2 до 12 мм, сферы от 2 до 15 мм, трехлистника, кольца и др.

7. Сушка и прокаливание гранул.

Сформованные гранулы подвергают провяливанию (при необходимости), сушке при температуре не более 150°С, прокаливанию при температурах 450-800°С, что позволяет получать продукты с различными рентгенофазовыми модификациями оксида алюминия.

Существенными отличительными признаками предлагаемого способа получения активного оксида алюминия является совокупность технологических приемов:

- получение порошков химически активных гидроксидных соединений алюминия с определенной (нормированной) дисперсностью;

- раздельная гидратация порошков химически активных гидроксидных соединений алюминия с определенной (нормированной) дисперсностью для получения гидроксидов алюминия псевдобемитной и/или байеритной структуры;

- формование масс с использованием алюмооксидных композиций (не менее двух фракций) с различным размером частиц гидроксида алюминия и с определенным соотношением компонентов;

- получаемый гранулированный оксид алюминия обладает заданными текстурными характеристиками.

Описанные выше порошки обычно имеют остаточное содержание воды около 10-32%. Существенным для этого изобретения свойством порошков является то, что они образуют регидратационные связи, соединяющие отдельные частицы порошка вместе на стадии формования.

Композиции порошков МТГА являются регидратируемыми и образуют гидроксильные связи при контакте с водой.

Приготовление различных композиций, включающих, по крайней мере, одну фракцию порошков гидроксида алюминия и/или оксида алюминия, и/или влажной массы порошка гидроксида алюминия в определенном соотношении позволяет регулировать в широких пределах распределение пор по размерам, прочность, удельную поверхность и фазовый состав получаемых гранулированных продуктов. Объединение одной или более фракций порошков А и Б с различными размерами частиц в композицию позволяет получать гранулированные оксиды алюминия с новыми свойствами, имеющие заданные текстурные характеристики, такие как распределение по диаметру пор и др.

Сущность изобретения иллюстрируется примерами.

Пример 1.

Получение нескольких видов фракций химически активных гидроксидов алюминия (МТГА).

В качестве исходного сырья был взят гидраргиллит производства ОАО «Ачинский глиноземный комбинат» с гранулами размером от 100 до 190 мкм, с насыпным весом 1,3 г/см3, удельной поверхностью <1 м2/г, общим объемом пор <0,01 см3/г, и содержанием микропримесей: SiO2 до 0,06% мас., Na2O до 0,40% мас., Fe2O3 до 0,03% мас.

Гидраргиллит был подвергнут быстрой частичной дегидратации с получением порошка ТГА со средним диаметром частиц 140-190 мкм, удельной поверхностью около 100 м2/г, по фазовому составу порошок содержал 93% мас. аморфизированного гидроксида алюминия, 2% мае бемита и 5% мае неразложившегося гидраргиллита.

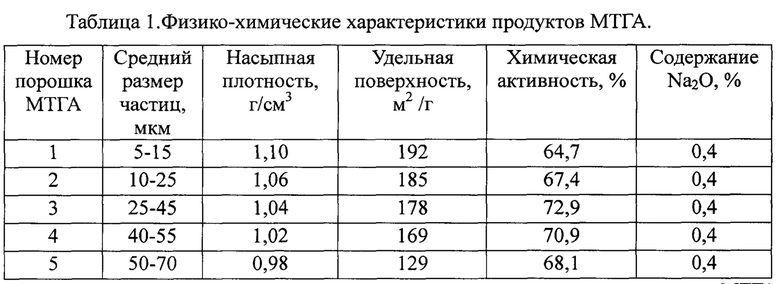

Порошок ТГА разделили на 5 частей, каждая из которых была размолота на роторно-вихревой мельнице при скорости подачи продукта от 5 до 9 кг/мин, при изменении диаметра внутреннего отверстия сменной диафрагмы от 200 до 350 мм, что позволило достигать необходимое распределение частиц по размерам (таблица 1). Кроме того, при помоле одновременно происходит активирование ТГА за счет механического воздействия. После помола получили пять механо-активированных порошков МТГА- гидроксидов алюминия с различным средним объемным диаметром частиц. Характеристики пяти видов фракций МТГА - порошков приведены в таблице 1.

Реакционную способность в реакциях гидратации порошков МТГА (химическую активность) оценивали по степени их растворения в 20% растворе гидроксида натрия при 60°С в течение 30 мин.

Представленный способ позволяет получать порошки химически активных гидратированных соединений алюминия с определенной (нормированной) дисперсностью от 5-15 мкм до 70-150 мкм, характеризующиеся насыпной плотностью 0,9-1,1 г/см3, удельной поверхностью не менее 120 м2/г и содержанием оксида натрия 0,4% мае. и химической активностью не менее 64%.

Пример 2.

Гидратация и сушка порошков МТГА (порошки А).

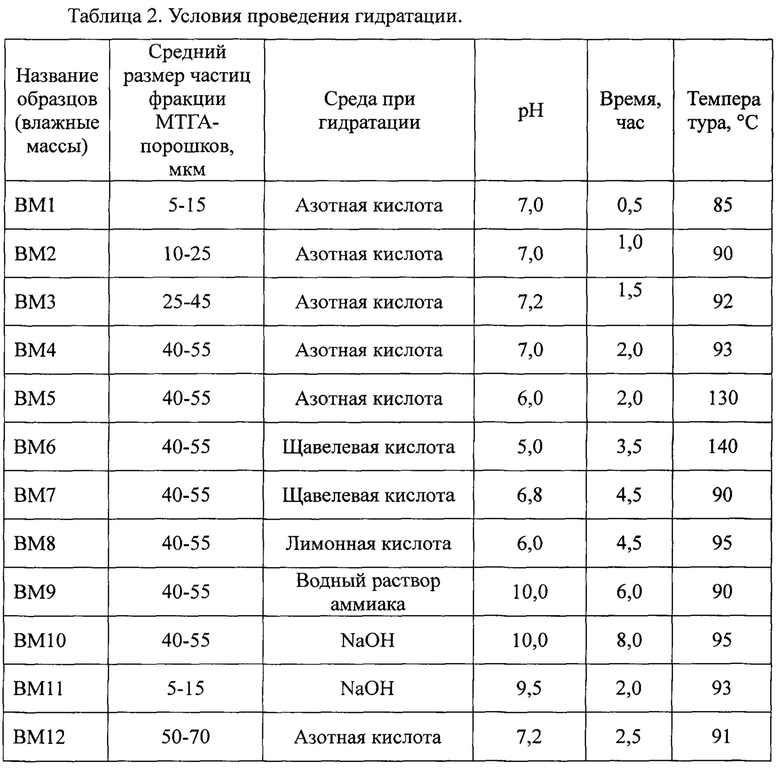

Каждая из фракций МТГА-порошков подвергалась гидратации в реакторах с рубашкой для обогрева и мешалкой пропеллерного типа. Гидратацию проводили при атмосферном давлении и температурах 65-95°С, либо при повышенном давлении и температурах 115-160°С, при рН=5-9 в течение 0,5-10 часов, при отношении жидкой фазы к твердой (3-6):1. После завершения гидратации суспензия гидроксида алюминия поступает в барабанные вакуум-фильтры, где происходит разделение суспензии на жидкую фазу и влажную массу (ВМ) с влажностью не более 60%. Условия гидратации приведены в таблице 2.

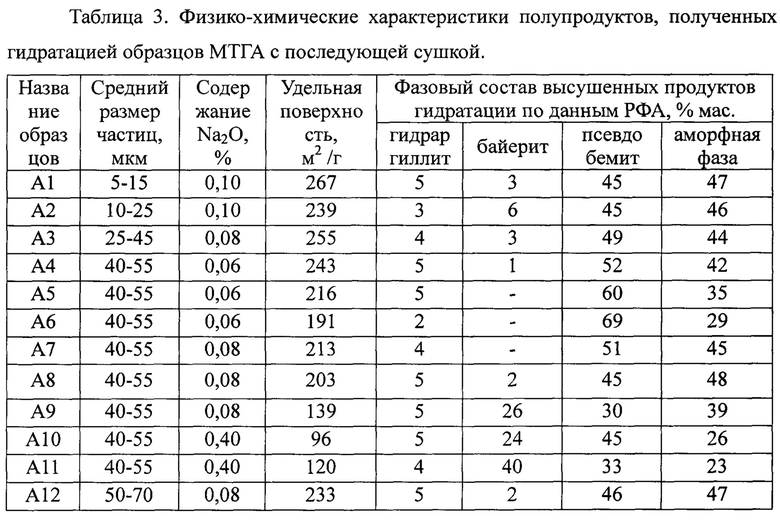

Сушку влажных масс осуществляют на установке сушки пастообразных продуктов в потоке горячего воздуха при температуре от 80 до 130°С и разрежении в сушилке в пределах от минус 1,5 до минус 0,5 кПа. В результате сушки влажных масс ВМ1-ВМ12 получили соответствующие полупродукты - порошки гидроксидов алюминия (А1-А12). Характеристики полученных порошков приведены в таблице 3.

Проведение гидратации при нормальном давлении и температуре 90-96°С в присутствии азотной или щавелевой кислот (образцы ВМ1-ВМ4, ВМ7, ВМ12), приводит к синтезу гидроксидов, характеризующихся содержанием псевдобемитной структуры не менее 45% мас., величиной удельной поверхности не менее 200 м2/г, содержанием оксида натрия 0,06-0,10% мас.

Проведение гидратации при повышенном давлении и температуре 130-140°С, рН 5-6 в присутствии азотной или щавелевой кислот, приводит к синтезу гидроксидов, характеризующихся содержанием псевдобемитной структуры не менее 60% мас., величиной удельной поверхности не менее 190 м2/г, содержанием оксида натрия не более 0,06% мас.

Проведение гидратации при нормальном давлении и температуре 90-95°С, рН 9-10 в присутствии аммиака или гидроксида натрия, приводит к синтезу гидроксидов, характеризующихся содержанием смеси байерита от 24-40% мас., псевдобемита не менее 30-45% мас. и аморфной фазы, величиной удельной поверхности не менее 90 м2/г.

Данный способ приготовления позволяет без переосаждения получать гидроксиды алюминия различного фазового состава и дисперсности.

Пример 3.

Получение порошков оксидов алюминия после гидратации и термообработки (порошки Б).

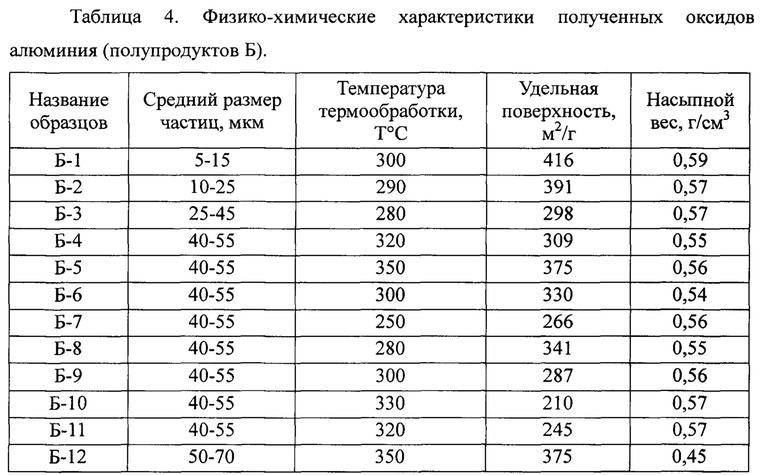

Влажные массы (ВМ1-ВМ12), подвергли термообработке при температурах 250-350°С и получили полупродукты Б (порошки Б1-Б12). Характеристики полученных порошков приведены в таблице 4.

Сочетание высокой площади поверхности, низкого насыпного веса полученных переходных оксидов алюминия (таблица 4) позволяет использовать их для приготовления различных продуктов - катализаторов, сорбентов и носителей для катализаторов.

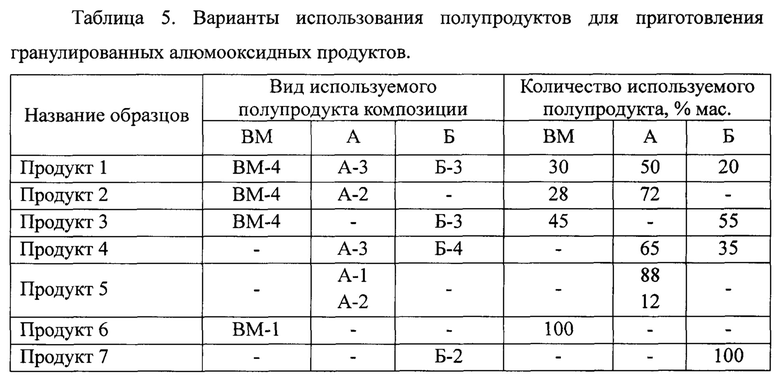

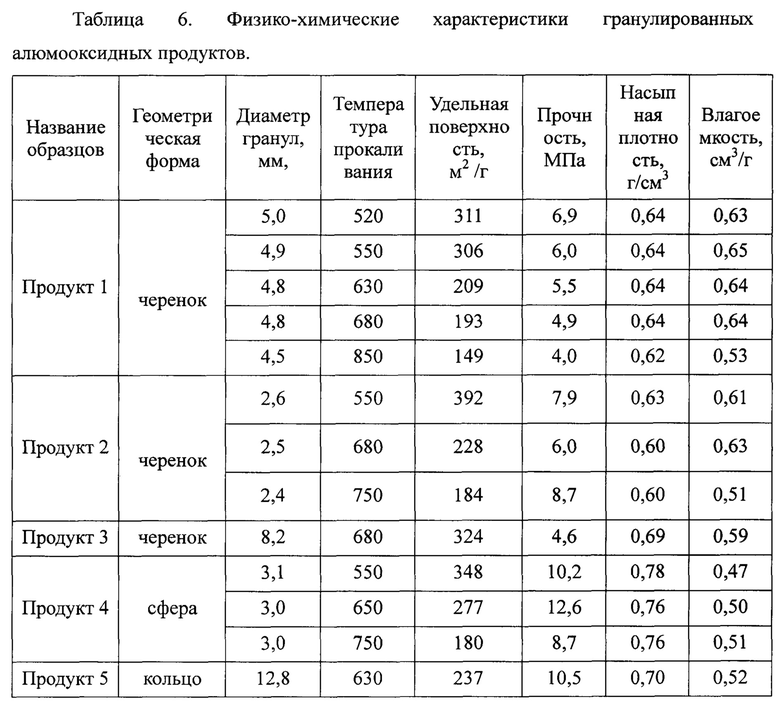

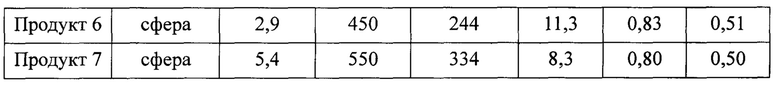

Пример 4.

Получение гранулированных продуктов.

Пример демонстрирует использование композиции полупродуктов для приготовления гранулированных алюмооксидных продуктов, которые могут быть использованы в качестве носителей для катализаторов, сорбентов и т.д.

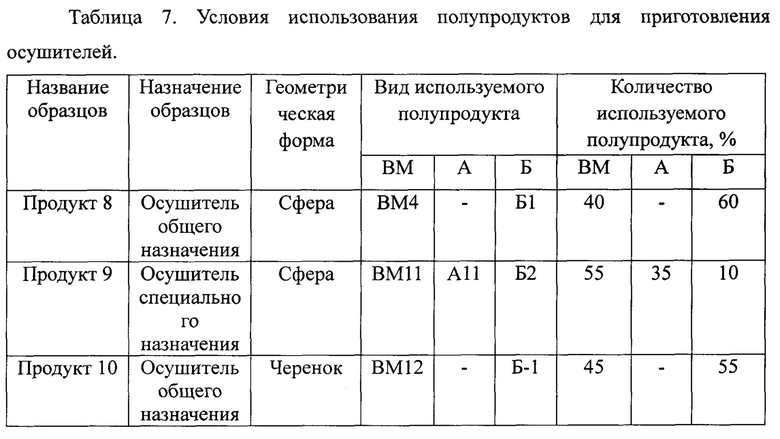

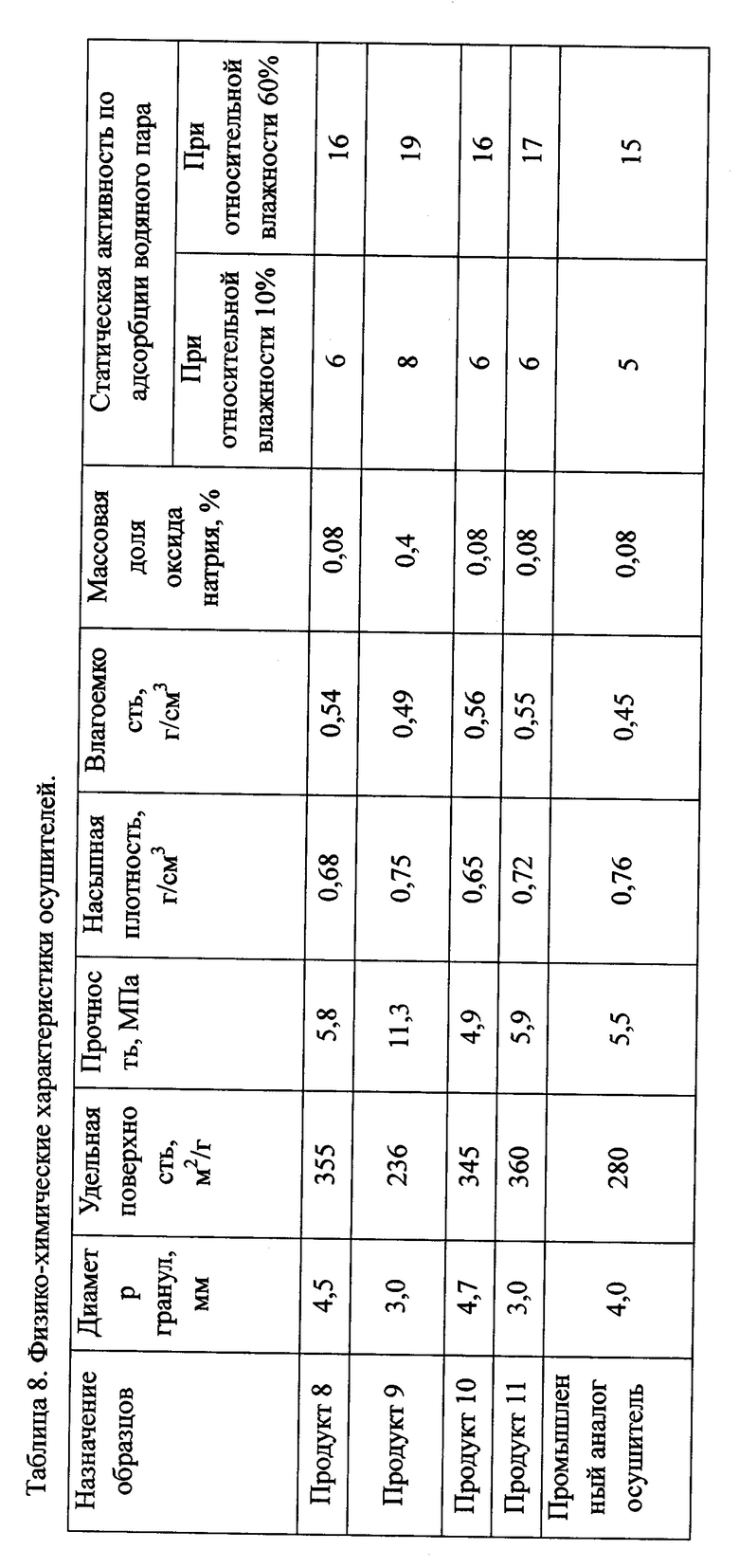

Пример 5. Получение гранулированных алюмооксидных осушителей.

Пример демонстрирует использование композиции полупродуктов для приготовления гранулированных алюмооксидных продуктов, которые использованы в качестве осушителей с различной геометрией зерна - сферических диаметром 3 мм, в виде черенков диаметром 3 мм и 5 мм, кольца диаметром 4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микросферический порошкообразный гидроксид алюминия заданной дисперсности и способ его получения | 2019 |

|

RU2710708C1 |

| Способ получения алюмооксидных катализаторов процесса Клауса и применение их на установках получения серы | 2019 |

|

RU2711605C1 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

| Углеродминеральный сорбент и способ его получения | 2022 |

|

RU2802775C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2006 |

|

RU2335457C2 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| Способ получения сорбента и его грануляции для извлечения лития из рассолов | 2023 |

|

RU2821512C1 |

Изобретение может быть использовано в химической промышленности. Гранулированный активный оксид алюминия имеет удельную поверхность 180-400 м2/г, прочность 2,0-12,6 МПа, насыпную плотность 0,6-0,83 г/см3, влагоемкость 0,50-0,66 г/см3. Гранулированный активный оксид алюминия сформован в виде сферических гранул диаметром 2,5-10,5 мм, или в виде черенков диаметром 2,5-10,5 мм, или в виде колец с внешним диаметром 4-10 мм. Изобретение позволяет оптимизировать текстуру гранулированного активного оксида алюминия для изготовления различных продуктов - катализаторов, носителей катализаторов, осушителей, сорбентов. 2 з.п. ф-лы, 8 табл., 5 пр.

1. Гранулированный активный оксид алюминия, отличающийся тем, что оксид алюминия имеет удельную поверхность 180-400 м2/г, прочность 2,0-12,6 МПа, насыпную плотность 0,6-0,83 г/см3, влагоемкость 0,50-0,66 г/см3 и сформован в виде сферических гранул диаметром 2,5-10,5 мм, в виде черенков диаметром 2,5-10,5 мм или в виде колец с внешним диаметром 4-10 мм.

2. Гранулированный активный оксид алюминия по п. 1, отличающийся тем, что гранулированный активный оксид алюминия используют в качестве осушителей газовых или жидкостных потоков.

3. Гранулированный активный оксид алюминия по п. 1, отличающийся тем, что гранулированный активный оксид алюминия используют в качестве носителей для катализаторов.

| Способ приготовления активного оксида алюминия | 1990 |

|

SU1731729A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2097328C1 |

| Способ получения активной окиси алюминия | 1976 |

|

SU559900A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1988 |

|

SU1586056A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2096325C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| КАТАЛИЗАТОР И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369435C1 |

| US 4359410 A1, 16.11.1982. | |||

Авторы

Даты

2020-08-11—Публикация

2019-07-03—Подача