Изобретение относится к области химической технологии и может быть использовано в производстве гранулированных оксидов алюминия различных модификаций, катализаторов, носителей, сорбентов, поглотителей, осушителей, наполнителей, неорганических пигментов и т.д.

Известен способ получения активного гранулированного оксида алюминия, включающий мехактивацию малогидратированных кислородных соединений алюминия с последующим закатыванием смеси на тарелке в сферические гранулы диаметром 2-6 мм, с дальнейшей выдержкой гранул в парах воды при температуре 25-100°С в течение 1-5 ч, сушкой и прокаливанием гранул при температуре 350-500°С в токе воздуха, азота или дымовых газов в течение 1-5 ч [RU 2096325, C01F 7/02, 27.09.1999].

Недостатками данного способа являются:

1) загрязнение носителя примесями натрия и продуктами неполного сгорания топлива в случае проведения терморазложения в контакте с дымовыми газами;

2) получение гранул только сферической формы с ограниченным размером;

3) необходимость использования монодисперсного исходного гидроксида;

4) трудность контроля парциального давления паров воды на стадии выдержки гранул, которое фиксируется с целью получения более однородного и химически активного продукта;

5) высокие удельные энергозатраты;

6) низкая удельная поверхность продукта.

Известен способ получения гранулированного оксида алюминия путем термодиспергирования гидраргиллита при повышенной температуре с последующей промывкой, пластификацией азотной кислотой путем автоклавной обработки, сушки распылением, повторной обработкой азотной кислотой, формовкой, сушкой и прокаливанием полученного продукта [RU 2060821, C01F 7/02, 27/05/96].

Недостатками данного способа являются:

1) отсутствие возможности регулирования пористой структуры продукта;

2) возможность получения только гамма-оксида алюминия;

3) получение тонкопористой структуры оксида;

4) большое количество сточных вод;

5) периодичность процесса;

6) высокие удельные энергозатраты;

7) низкая удельная поверхность продукта.

Наиболее близким является способ получения гранулированного оксида алюминия, включающий гидратацию ρ-Аl2О3 или аморфного гидроксида алюминия при температуре 20-30°С, рН=9-11 в течение 20-30 ч, промывку, пластификацию минеральной кислотой, формовку, сушку и прокаливание гранул полученного гидроксида алюминия [SU 615645, C01F 7/02, 11.5.78].

Основным недостатком данного способа является достаточно низкая удельная поверхность и низкая прочность конечного продукта.

Изобретение решает задачу получения химически активных гранулированных модификаций оксида алюминия, не загрязненных продуктами горения, с уникальными кислотно-основными свойствами поверхности, с развитой пористой структурой, высокой удельной поверхностью, влагоемкостью, прочностью на раздавливание, низкими энергозатратами, минимальным количеством сточных вод из продуктов регидратации в мягких условиях термически активированного технического гидраргиллита путем их пластификации, формования, сушки и прокаливания полученных гранул.

Задача получения гранулированного оксида алюминия различных модификаций решается следующим образом:

проводят терморазложение технического гидраргиллита при тонкослойном его распределении под действием центробежных сил на вращающейся и нагретой до температуры 330-600°С поверхности и времени контакта 0.1-2 с, с получением псевдоаморфной структуры продукта терморазложения гидраргиллита на установке ЦЕФЛАРTM, а затем проводят регидратацию полученного продукта водными растворами кислот или щелочей при рН=5-11, соотношении жидкость к твердому, равному 1-10:1, температуре 10-80°С при постоянном перемешивании в течение 24-168 ч, атмосферном давлении при постоянном перемешивании.

Соотношение Ж:Т=1-10:1 выбрано по технологическим соображениям для обеспечения постоянного перемешивания.

При температуре ниже 10°С продукты гидратации не фиксируются за указанное время. Увеличение температуры выше 80°С или времени гидратации выше 168 ч приводит к образованию гидраргиллита, окристаллизованного бемита или основных солей алюминия в зависимости от рН среды.

Время гидратации менее 24 ч не приводит к образованию 50% содержания основного продукта. Таким образом, выбранные условия гидратации позволяют получать продукт необходимого качества.

Полученный после регидратации гидроксид алюминия псевдобемитной или байеритной структуры подвергают сушке при температуре не выше 150°С. Высушенный гидроксид алюминия подвергают пластификации, формованию через фильеру с размером дюз 2-8 мм, сушке при температуре не выше 150°С и прокаливанию полученных гранул при температуре 500-800°С. В качестве неорганических и органических пластификаторов применяют растворы неорганических и/или органических кислот, например азотной, соляной, уксусной. При температуре прокаливания гранул менее 500°С гидроксид алюминия псевдобемитной структуры не разлагается. При температуре выше 800°С образуются другие формы оксида алюминия.

Также в формовочную пасту вводят гамма- или эта-оксиды алюминия (50 мас.%), полученные прокаливанием при температуре 500°С в течение 6 ч полученных гидроксидов алюминия псевдобемитной или байеритной структуры. Содержание γ-Аl2О3 в оксиде 60 мас.% при среднем размере первичных кристаллитов 40 Å и удельной поверхности 226 м2/г. Содержание η-Аl2О3 в оксиде 60 мас.% при среднем размере первичных кристаллитов 60 Å и удельной поверхности 264 м2/г.

Существенными отличительными признаками предлагаемого способа получения гранулированного оксида алюминия являются:

1) способ получения предшественника, заключающийся в терморазложении гидраргиллита при тонкослойном его распределении под действием центробежных сил на вращающейся и нагретой до температуры 330-600°С поверхности и времени контакта 0.1-2 с на установке ЦЕФЛАРTM с получением псевдоаморфной структуры продукта терморазложения гидраргиллита;

2) мягкие условия регидратации продукта, полученного по п. 1, осуществляемые в присутствии неорганических или органических веществ при рН=5-11, соотношении жидкость к твердому, равном 1-10:1, температуре 10-80°С, при постоянном перемешивании в течение 24-168 ч и атмосферном давлении с получением гидроксидов алюминия псевдобемитной или байеритной структуры;

3) сушка полученных гидроксидов проводится при температуре не выше 150°С;

4) пластификация осуществляется с применением минеральных или органических веществ при кислотном модуле αK=0,15-0,3 моль кислоты/моль Al2O3, а также эта- или гамма-форм оксида алюминия, при комнатной температуре в течение 30 мин;

5) эта- или гамма-формы оксида алюминия, вводимые при пластификации, получают прокаливанием гидроксидов алюминия байеритной или псевдобемитной структуры соответственно, полученных по п.2, при температуре 550°С в течение 6 ч;

6) гранулы активного оксида алюминия получают продавливанием пластифицированной массы через фильеру с диаметром дюз 2-8 мм с последующим провяливанием сформованных гранул при комнатной температуре, сушкой при температуре не выше 150°С и прокаливанием при температуре 500-800°С в течение 4 ч;

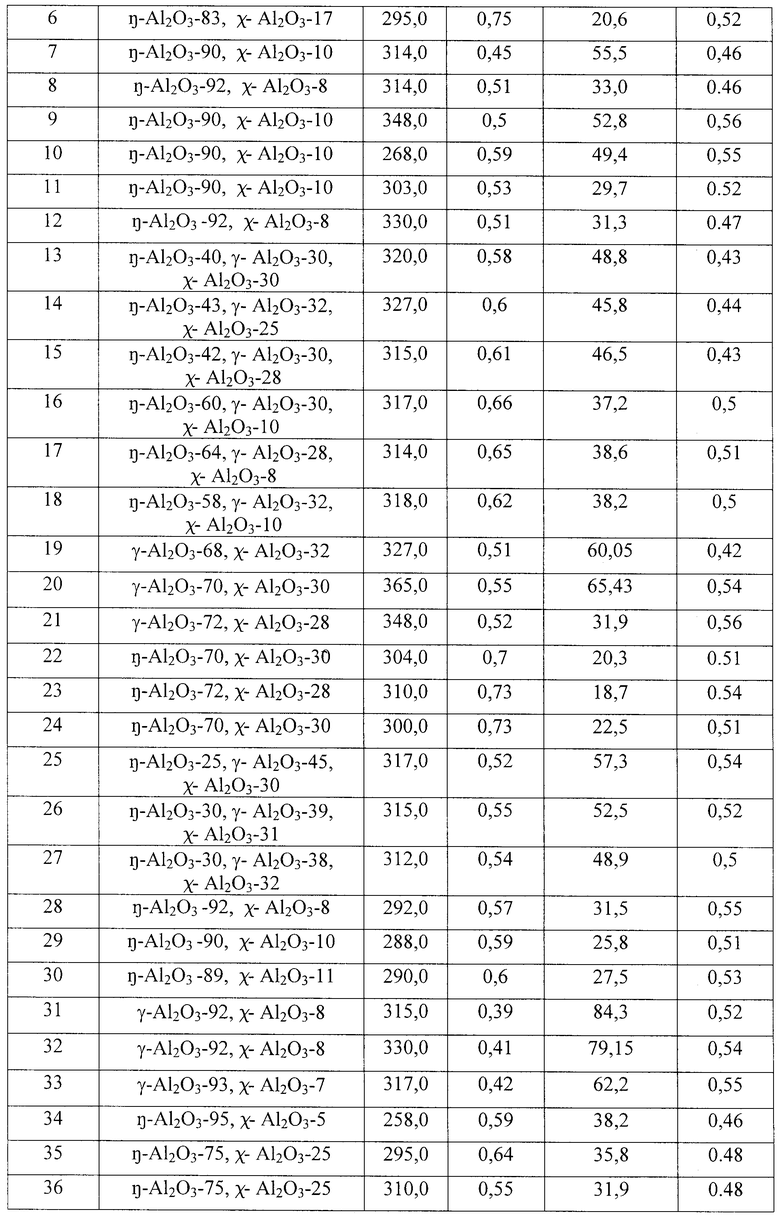

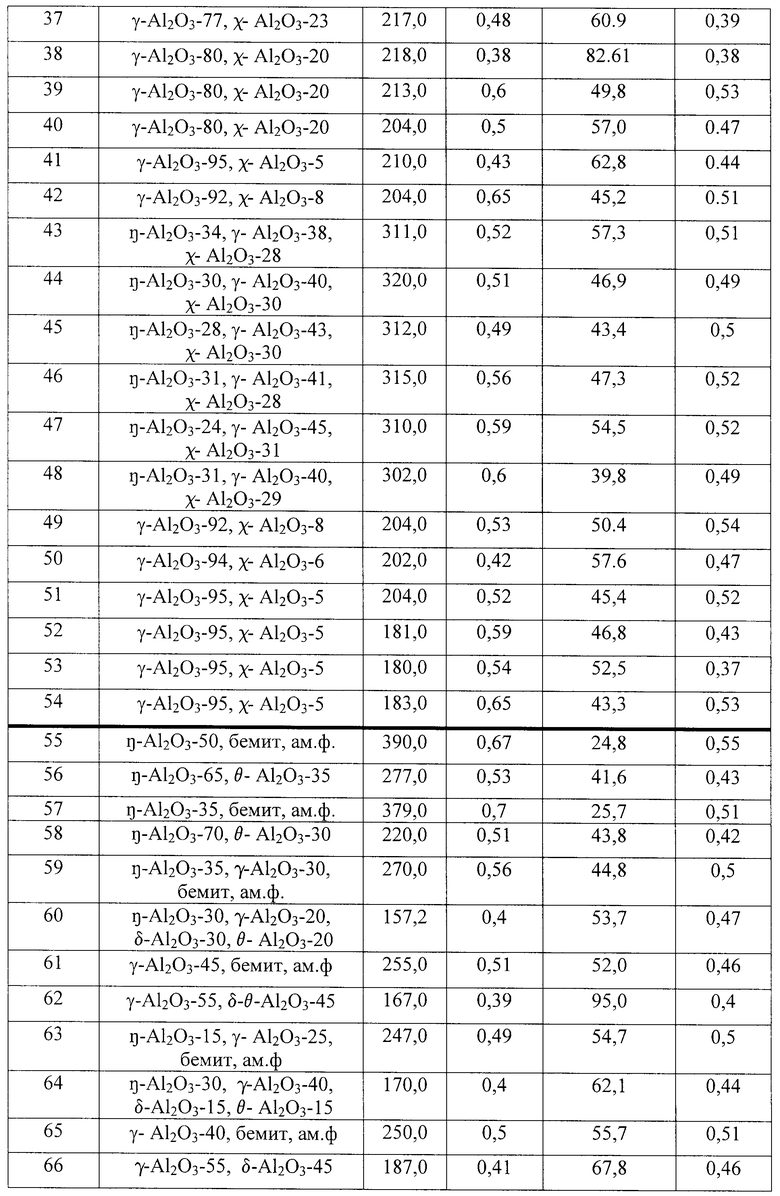

7) получаемый гранулированный оксид алюминия представляет собой по фазовому составу эта- и/или гамма-форму, характеризуется прочностью на раздавливание по образующей 16-85 кг/см2, удельной поверхностью 180-395 м2/г, суммарным объемом пор 0,37-0,56 м2/г, влагоемкостью 0,38-0,83 мл/г;

8) поверхность получаемого активного оксида алюминия характеризуется высокой концентрацией Льюисовских кислотных центров с одновременным присутствием набора ОН-групп, имеющих на спектре полосу поглощения 3775 см-1, связанных с 5-координированными атомами алюминия, и сильных Льюисовских кислотных центров с полосами поглощения выше 2215 см-1. Наличие этих уникальных кислотно-основных свойств поверхности получаемых продуктов представляет интерес для расширения использования активного оксида алюминия, получаемого по данной технологии.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Центробежно-термическую активацию гидраргиллита осуществляют в установке, которая представляет собой камеру, внутри которой вращается твердый теплоноситель - профилированная специальным образом тарель. Скорость вращения может изменяться и определяет время контакта. Под тарелью расположены нагревательные элементы. Технический гидрат глинозема (гидраргиллит) из бункера-дозатора подается на разогретую тарель, резко нагревается и под действием центробежной силы двигается по поверхности теплоносителя к стенкам камеры, снабженным рубашкой охлаждения. При ударе разогретых частиц продукта активации о холодные стенки камеры происходит их резкое охлаждение (закалка). Камера снабжена отверстиями для выхода пара и приемным бункером для порошка.

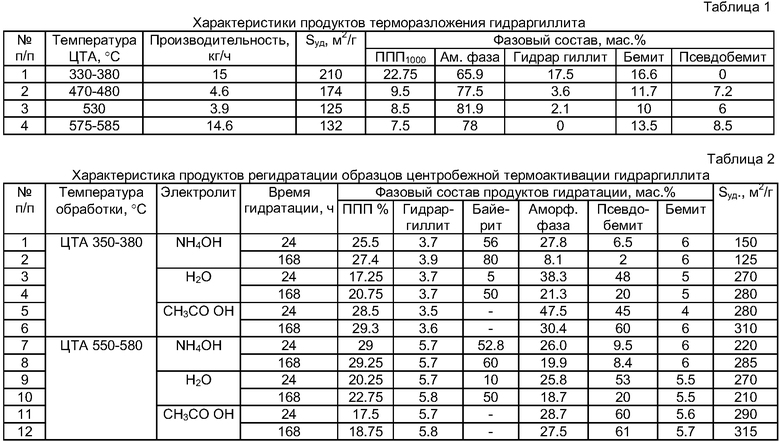

40 кг технического гидрата глинозема (гидраргиллита) с исходной влажностью 4.5 мас.% и температурой 25°С подают со скоростью до 15 кг/ч на нагретую до 350-380°С тарель, время контакта 1.5 с. Получаемый продукт имеет высокую удельную поверхность, содержит небольшое количество примеси гидраргиллита (ГГ); содержание оксида натрия составляет 0,22 мас.%. Условия терморазложения и характеристики образующегося продукта приведены в таблице 1. Характеристики продуктов центробежно-термичекой активации, полученных при других расходах и температуре, представлены в таблице 1.

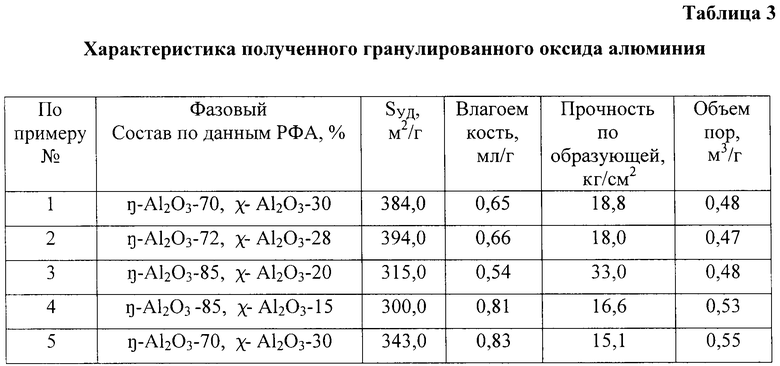

500 г продукта центробежно-термической активации гидраргиллита (продукта ЦТА гидраргиллита) помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 25% раствор аммиака для создания рН=10. Регидратацию ведут при постоянном перемешивании в течение 24 ч. Полученную суспензию отфильтровывают и отмывают от аммиака дистиллированной водой до рН=7-7.5. Отмытый осадок сушат при 110°С в течение 24 ч и измельчают. Получаемый гидроксид алюминия содержит, мас.%: 56 - байерита, ≈ 7 - псевдобемита, 6 - бемита, ≈ 4 - гидраргиллита, остальное - аморфная фаза; величина поверхности составляет 150 м2/г (таблица 2).

100 г регидратированного продукта смешивают с раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Полученный активный гранулированный оксид алюминия имеет следующие характеристики, представленные в таблице 3

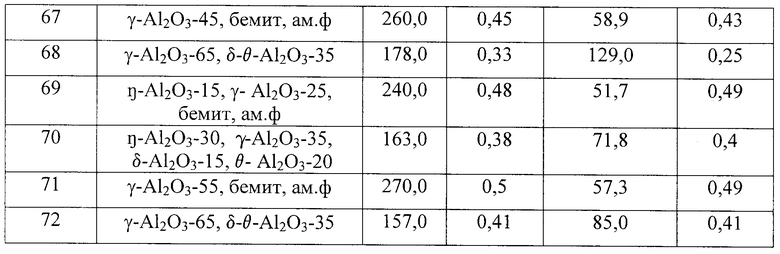

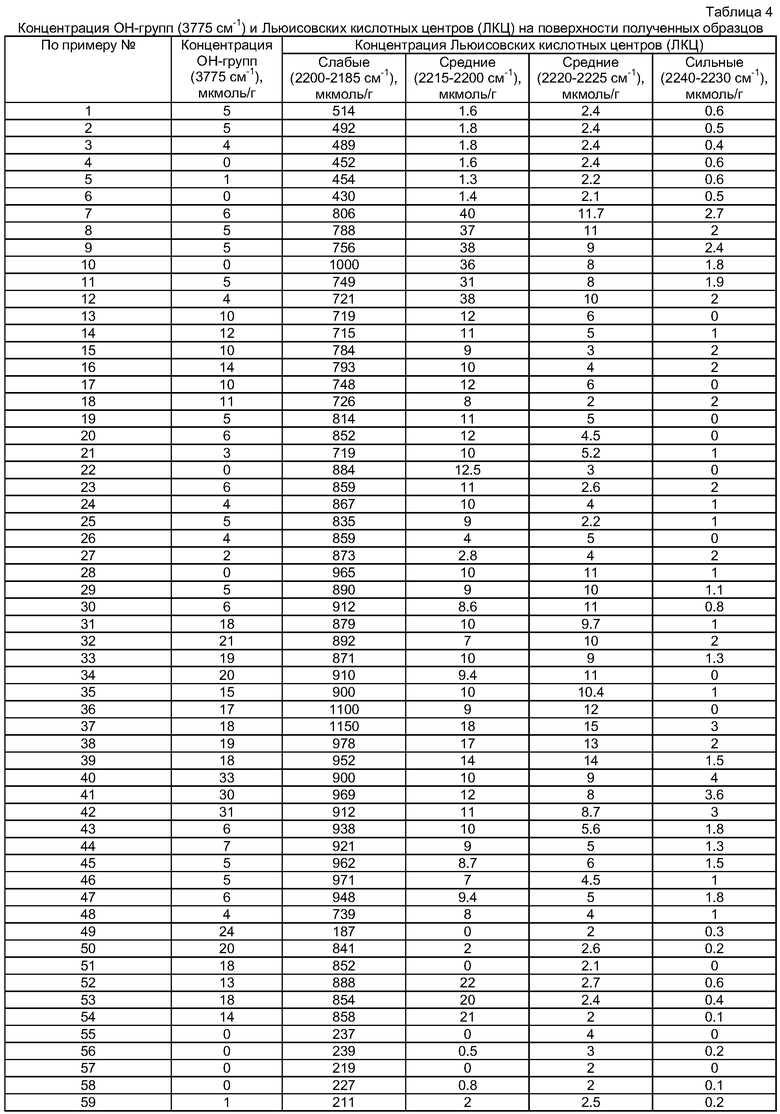

В таблице 4 приведены наиболее характерные данные по концентрации ОН-групп (3775 см-1) и Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия. Для сравнения в таблице приведены кислотно-основные свойства гамма-оксида алюминия, полученного по традиционной технологии из «переосажденного» гидроксида алюминия псевдобемитной структуры [Е.Kul'ko, A.Ivanova, A.Budneva, E.Paukshtis, React. Kinet. Katal. Lett. 2006. V.88. No 2. P.381-390].

Пример 2. Аналогичен примеру 1, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 3. Аналогичен примеру 1, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 4. 500 г продукта ЦТА гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 25% раствор аммиака для создания рН=10. Регидратацию ведут при постоянном перемешивании в течение 168 ч. Полученную суспензию отфильтровывают и отмывают от аммиака дистиллированной водой до рН=7-7.5. Отмытый осадок сушат при 110°С в течение 24 ч и измельчают. Получаемый гидроксид алюминия содержит, мас.%: 80 - байерита, 6 - бемита, ≈ 4 - гидраргиллита, ≈ 2 - псевдобемита, остальное - аморфная фаза; величина поверхности составляет 125 м2/г (таблица 2).

Смешение, формование пластифицированной массы, сушку и прокаливание полученных гранул проводят аналогично примеру 1.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 5. Аналогичен примеру 4, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 6. Аналогичен примеру 4, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 7. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 1, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 8. Аналогичен примеру 7, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 9. Аналогичен примеру 7, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 10. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 4, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 11. Аналогичен примеру 10, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 12. Аналогичен примеру 10, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 13. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 1, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 14. Аналогичен примеру 13, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 15. Аналогичен примеру 13, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 16. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 4, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 17. Аналогичен примеру 16, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 18. Аналогичен примеру 16, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 19. 500 г продукта ЦТА гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Регидратацию ведут при постоянном перемешивании в течение 24 ч. Полученную суспензию отфильтровывают, отфильтрованный осадок сушат при 110°С в течение 24 ч и измельчают.

Получаемый гидроксид алюминия содержит, мас.%: 48 - псевдобемита, 5 - байерита, 5 - бемита, ≈ 4 - гидраргиллита, остальное - аморфная фаза; величина поверхности составляет 270 м2/г (таблица 2).

100 г регидратированного продукта смешивают с раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 20. Аналогичен примеру 19, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 21. Аналогичен примеру 19, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 22. 500 г продукта ЦТА гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Регидратацию ведут при постоянном перемешивании в течение 168 ч. Полученную суспензию отфильтровывают, отфильтрованный осадок сушат при 110°С в течение 24 ч и измельчают.

Получаемый гидроксид алюминия содержит, мас.%: 50 - байерита, 20 - псевдобемита, 5 - бемита, ≈ 4 - гидраргиллита, остальное - аморфная фаза; величина поверхности составляет 280 м2/г (таблица 2).

100 г регидратированного продукта смешивают с раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 23. Аналогичен примеру 22, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 24. Аналогичен примеру 22, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 25. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 19, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 26. Аналогичен примеру 25, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 27. Аналогичен примеру 25, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 28. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 22, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αК=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 29. Аналогичен примеру 28, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 31. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 19, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 32. Аналогичен примеру 31, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 33. Аналогичен примеру 31, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 34. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 22, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 35. Аналогичен примеру 34, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 36. Аналогичен примеру 34, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 37. 500 г продукта ЦТА гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 70% раствор уксусной кислоты для создания рН=5.5. Регидратацию ведут при постоянном перемешивании в течение 24 ч. Полученную суспензию отфильтровывают и отмывают от кислоты дистиллированной водой до рН=6.5-7. Отмытый осадок сушат при температуре не выше 150°С в течение 24 ч и измельчают.

Получаемый гидроксид алюминия содержит, мас.%: 45 - псевдобемита, 4 - бемита, ≈ 4 - гидраргиллита, остальное - аморфная фаза; величина поверхности составляет 280 м2/г (таблица 2).

100 г регидратированного продукта смешивают с раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 часов на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 38. Аналогичен примеру 37, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 39. Аналогичен примеру 37, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 40. 500 г продукта ЦТА гидраргиллита помещают в емкость, снабженную мешалкой, приливают 1,5 л дистиллированной воды. Затем в емкость приливают 70% раствор уксусной кислоты для создания рН=5.5. Регидратацию ведут при постоянном перемешивании в течение 168 ч. Полученную суспензию отфильтровывают и отмывают от кислоты дистиллированной водой до рН=6.5-7. Отмытый осадок сушат при температуре не выше 150°С в течение 24 ч и измельчают.

Получаемый гидроксид алюминия содержит, мас.%: 60 - псевдобемита, 6 - бемита, ≈ 4 - гидраргиллита, остальное - аморфная фаза; величина поверхности составляет 310 м2/г (таблица 2).

100 г регидратированного продукта смешивают с раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 часов на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 41. Аналогичен примеру 40, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 42. Аналогичен примеру 40, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 43. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 37, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 44. Аналогичен примеру 43, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 45. Аналогичен примеру 43, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 46. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 40, смешивают с 50 г эта-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 47. Аналогичен примеру 46, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 48. Аналогичен примеру 46, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 49. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 37, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2О3) и гомогенизируют в смесителе с Z-образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 50. Аналогичен примеру 49, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 51. Аналогичен примеру 49, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 52. 50 г продукта ЦТА гидраргиллита, регидратированного по примеру 40, смешивают с 50 г гамма-оксида алюминия, раствором азотной кислоты (кислотный модуль αK=0,15-0,3 моль кислоты/моль Аl2O3) и гомогенизируют в смесителе с Z- образными лопастями в течение 30 мин при комнатной температуре. Полученную пластифицированную массу формуют в гранулы цилиндрической формы путем продавливания массы через фильеру. Далее полученные гранулы провяливают в течение 12 ч на воздухе, сушат в сушильном шкафу при температуре не выше 150°С в течение 24 ч и прокаливают в муфельной печи при температуре 500°С в течение 4 ч.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 53. Аналогичен примеру 52, в качестве пластификатора используют соляную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 54. Аналогичен примеру 52, в качестве пластификатора используют уксусную кислоту.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 55. Аналогичен примеру 1, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 56. Аналогичен примеру 1, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 57. Аналогичен примеру 7, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 58. Аналогичен примеру 7, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 59. Аналогичен примеру 13, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 60. Аналогичен примеру 13, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 61. Аналогичен примеру 19, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 62. Аналогичен примеру 19, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 63. Аналогичен примеру 25, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 64. Аналогичен примеру 25, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 65. Аналогичен примеру 31, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 66. Аналогичен примеру 31, температура прокаливания 850°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

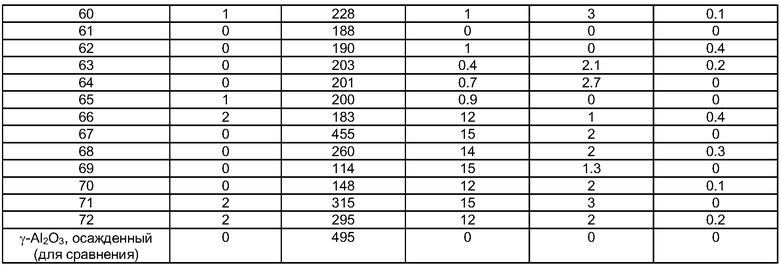

Пример 67. Аналогичен примеру 37, температура прокаливания 450°С.

Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 68. Аналогичен примеру 37, температура прокаливания 850°С. Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 69. Аналогичен примеру 43, температура прокаливания 450°С. Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу

Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 70. Аналогичен примеру 43, температура прокаливания 850°С. Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Пример 71. Аналогичен примеру 49, температура прокаливания 450°С. Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

В таблице 4 приведены данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия.

Пример 72. Аналогичен примеру 49, температура прокаливания 850°С. Характеристики полученного гранулированного активного оксида алюминия представлены в таблице 3.

Данные по концентрации ОН-групп 3775 см-1 и числу Льюисовских кислотных центров (ЛКЦ) на поверхности полученного активного оксида алюминия приведены в таблице 4.

Как видно из приведенных примеров и таблиц, данный способ приготовления позволяет без переосаждения, при малом расходе реагентов и меньших энергетических затратах, достаточно быстро получать гранулированные эта- и/или гамма-оксиды алюминия с развитой удельной поверхностью, высокой влагоемкостью, прочностью на раздавливание, с высоким суммарным объемом пор и с уникальными кислотно-основными свойствами поверхности. Это открывает новые возможности на пути дальнейшего использования гранул на основе эта- и/или гамма-оксидов алюминия для приготовления носителей, осушителей и катализаторов. Кроме того, предлагаемый способ получения гранулированных оксидов алюминия является экологически безопасным.

При этом прочность на раздавливание по образующей эта-формы составляет 16-55 кг/см2, гамма-формы - 32-85 кг/см2; удельная поверхность эта-формы составляет 258-394 м2/г, гамма-формы - 180-365 м2/г; суммарный объем пор эта-формы составляет 0,46-0,56 м3/г, гамма-формы - 0,37-0,56 м3/г; влагоемкость эта-формы составляет 0,45-0,83 мл/г, гамма-формы - 0,38-0,65 мл/г; концентрация ОН-групп (3775 см-1) на поверхности достигает 33 мкмоль/г, сильных Льюисовских кислотных центров (2240 см-1) - 2,7 мкмоль/г. Одновременное присутствие сильных Льюисовских кислотных центров и набора ОН-групп, имеющих на спектре полосу поглощения 3775 см-1, представляет интерес для расширения использования активного оксида алюминия, получаемого по данной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОСУШКИ СОДЕРЖАЩИХ ВЛАГУ ГАЗОВ | 2019 |

|

RU2706304C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| Носитель для катализатора гидроочистки | 2020 |

|

RU2738080C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| Алюминат магния и способ его получения (варианты) | 2022 |

|

RU2794972C1 |

| СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОСУШКИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2379103C1 |

| Катализатор гидроочистки сырья каталитического крекинга | 2020 |

|

RU2744503C1 |

Изобретения относятся к области химии. Гранулированный активный оксид алюминия представляет собой по фазовому составу эта- и/или гамма-форму, характеризуется прочностью на раздавливание по образующей 16-85 кг/см2, удельной поверхностью 180-395 м2/г, суммарным объемом пор 0,37-0,56 м3/г, влагоемкостью 0,38-0,83 мл/г и одновременным присутствием на поверхности ОН-центров с полосой поглощения 3775 см-1 и сильных Льюисовских кислотных центров с полосами поглощения выше 2215 см-1. Гидроксид алюминия псевдобемитной или байеритной структуры, получаемый терморазложением гидраргиллита под действием центробежных сил при тонкослойном распределении гидраргиллита на вращающейся и нагретой до температуры 330-600°С поверхности и времени контакта 0.1-2.0 с с получением псевдоаморфной структуры продукта терморазложения гидраргиллита, подвергают гидратации водными растворами кислот или щелочей при рН=5-11, соотношении жидкость к твердому, равном 1-10:1, температуре 10-80°С при постоянном перемешивании в течение 24-168 ч, или смесь гидроксида и оксида алюминия гамма- или эта-формы, полученного из этих гидроксидов, пластифицируют, сушат и подвергают термической обработке. Изобретения позволяют увеличить пористость, удельную поверхность, прочность на раздавливание получаемого оксида алюминия. 2 н. и 3 з.п. ф-лы, 4 табл.

1. Гранулированный активный оксид алюминия, представляющий собой по фазовому составу эта- и/или гамма-форму, характеризующийся прочностью на раздавливание по образующей 16-85 кг/см2, удельной поверхностью 180-395 м2/г, суммарным объемом пор 0,37-0,56 м3/г, влагоемкостью 0,38-0,83 мл/г и одновременным присутствием на поверхности ОН-центров с полосой поглощения 3775 см-1 и сильных Льюисовских кислотных центров с полосами поглощения выше 2215 см-1.

2. Способ получения гранулированного активного оксида алюминия эта- и/или гамма-формы пластификацией в присутствии неорганических и/или органических веществ из гидроксида алюминия или смеси гидроксида и оксида алюминия, сушкой и термической обработкой полученных гранул, отличающийся тем, что используют гидроксид алюминия псевдобемитной или байеритной структуры, получаемые терморазложением гидраргиллита под действием центробежных сил при тонкослойном распределении гидраргиллита на вращающейся и нагретой до температуры 330-600°С поверхности и времени контакта 0,1-2,0 с с получением псевдоаморфной структуры продукта терморазложения гидраргиллита, с последующей гидратацией водными растворами кислот или щелочей при рН 5-11, соотношении жидкость к твердому, равном 1-10:1, температуре 10-80°С при постоянном перемешивании в течение 24-168 ч или смесь гидроксида и оксида алюминия гамма- или эта-формы, полученного из этих гидроксидов, при этом получают гранулированный активный оксид алюминия, представляющий собой по фазовому составу эта- и/или гамма-форму, характеризующийся прочностью на раздавливание по образующей 16-85 кг/см2, удельной поверхностью 180-395 м2/г, суммарным объемом пор 0,37-0,56 м3/г, влагоемкостью 0,38-0,83 мл/г и одновременным присутствием на поверхности ОН-центров с полосой поглощения 3775 см-1 и сильных Льюисовских кислотных центров с полосами поглощения выше 2215 см-1.

3. Способ по п.2, отличающийся тем, что в качестве неорганических веществ применяют азотную или соляную кислоту в соотношении 0,15-0,30 моль кислоты/моль Al2O3.

4. Способ по п.2, отличающийся тем, что в качестве органических веществ применяют уксусную кислоту в соотношении 0,15-0,30 моль СН3СООН/моль Аl2O3.

5. Способ по п.2, отличающийся тем, что термическую обработку полученных гранул активного оксида алюминия ведут при температуре 500-800°С.

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ БАЙЕРИТНОЙ СТРУКТУРЫ И ЭТА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2003 |

|

RU2237018C1 |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| SU 1554284 A1, 27.09.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2003 |

|

RU2234460C1 |

| Гербицид | 1970 |

|

SU518106A3 |

| EP 1888463 A1, 20.02.2008 | |||

| US 3887493 A, 03.06.1975 | |||

| GB 760081 A, 31.10.1956. | |||

Авторы

Даты

2010-05-27—Публикация

2008-07-31—Подача