Изобретение относится к химической технологии и может быть использовано для получения гранулированного фторида алюминия, который можно применять в качестве сорбента для очистки гексафторида урана (ГФУ) от газообразного соединения рутения-106 при разделении изотопов урана.

На разделение изотопов урана поступает гексафторид урана (ГФУ), полученный от переработки блочков промышленных реакторов (сырье PC).

Сырье PC содержит ряд примесей, образовавшихся в реакторах. Среди них - рутений-106 (в виде газообразного RuF5), обладающий высокой гамма-активностью, которая перекрывает линию урана-235 в сцинтиляционных гамма-спектрометрах, используемых в разделительном производстве для измерения концентрации урана-235 в газовых потоках гексафторида урана, и мешает его определению. Кроме того, рутений-106 при водной промывке оборудования попадает в сточные воды, загрязняя их радиоактивностью выше нормативов. Поэтому возникла проблема очистки потоков ГФУ от рутения-106.

Известна способность фторида алюминия избирательно поглощать фтористые соединения рутения из ГФУ (Н.П.Галкин, В.А.Зайцев, М.Б.Серегин. Улавливание и переработка фторсодержащих газов. Москва, Атомиздат, 1975) [1].

Известен способ получения гранулированных фтористых солей [патент РФ №2030360], в котором измельченный материал, в частности фторид алюминия, гранулируют на тарельчатом грануляторе, полученные гранулы просушивают [2]. Указанный способ предназначен для электролитического производства алюминия и не позволяет получить развитую поверхность гранул фторида алюминия, что существенно снижает их сорбционные свойства.

Наиболее близким из известных способов получения гранул фторида алюминия является способ, описанный в патенте РФ №2038305 [3], в котором гранулированный фторид алюминия получают путем обработки гидроксида алюминия кремнефтористо-водородной или фтористо-водородной кислотой и распыления вещества, содержащего смесь раствора фторида алюминия концентрацией 10-18% с порошкообразным фторидом алюминия при массовом соотношении соответственно (30-100):1, на кипящий слой твердого фторида алюминия.

Недостатком указанного способа является то, что полученный продукт содержит нежелательные примеси, в частности кремний, имеет невысокую сорбционную поверхность. Примеси могут загрязнять ГФУ. Невысокая величина удельной поверхности и пористости не позволяет обеспечить необходимую эффективность сорбции соединения рутения-106. Гранулы фторида алюминия неоднородны по характеристикам и не обладают достаточной прочностью.

Задачей предлагаемого изобретения является получение сорбента -гранулированного фторида алюминия с развитой поверхностью гранул, высокой сорбционной способностью к газообразному соединению рутения-106 и прочностью.

Техническим результатом изобретения является получение сорбента с удельной поверхностью не менее 4.0 м2/г, пористостью не менее 50%, средним размером пор на уровне (0,16-0,18) мкм, прочностью более 8,0 кгс/см2 и эффективностью очистки ГФУ от газообразного соединения рутения-106 не менее 99,0%.

Поставленная задача решена выбором гранулированного оксида алюминия, активного в качестве исходного реагента для получения гранулированного фторида алюминия, подбором режимов его предварительной просушки, обработки смесью фторида водорода с воздухом и дополнительной обработки фтором для получения необходимой величины пористости, удельной поверхности, среднего радиуса пор сорбента фторида алюминия, что обеспечило высокую избирательную сорбцию газообразного соединения рутения-106 из потока ГФУ, при незначительном поглощении ГФУ.

Процесс получения фторида алюминия проводят в реакторе, который представляет собой “трубу в трубе”, при следующих условиях:

температура смеси фторида водорода с воздухом - (350-400)°С,

расход фторида водорода - (4-6) л/мин,

расход воздуха - (180-200) л/мин,

разрежение в реакторе - (1*104-6*104) Па,

время обработки порции реагента - (6-25) ч.

Загрузку реагента в верхнюю полость реактора и выгрузку готового сорбента производят периодически.

Обработку реагента смесью воздуха и фторида водорода осуществляют путем непрерывной подачи смеси снизу вверх в реакционную полость и непрерывной откачки отходящих газов вакуумным насосом.

В начальный момент в реактор загружают 4-5 порций оксида алюминия по 5 кг. Смесь фторида водорода и воздуха поступает в зазор между трубами реактора, нагревая внутреннюю трубу, и затем - в реакционную полость снизу вверх. После прохождения реактора отходящие газы откачивают вакуумным насосом через поглотительную колонну.

Через определенное время подачу реакционной смеси прекращают, внутреннюю трубу охлаждают, производят выгрузку одной порции сорбента и загрузку новой порции оксида алюминия.

Полученный полупродукт обрабатывают в сорбционной колонне фтором при следующих условиях:

давление фтора - (0.8*105-1*105) Па,

температура стенок колонны - (180-200)°С,

продолжительность - (40-50) ч.

Примеры осуществления способа

Пример 1. Загружали 20 кг предварительно просушенных при температуре 200°С в течение двух часов гранул алюминия оксида активного АОА-1 по ГОСТ 8136-85 в реактор через загрузочный бункер.

Включали подачу нагретой смеси фторида водорода с воздухом и откачку газообразных продуктов реакции вакуумным насосом. Проводили процесс обработки гранул оксида алюминия при следующих условиях:

температура смеси фторида водорода с воздухом - 360°С,

расход фторида водорода - 4 л/мин,

расход воздуха -180 л/мин,

разрежение в реакторе - 2*104 Па.

Первую обработку гранул фторидом водорода проводили в течение шести часов, реактор охлаждали и выгрузили 5 кг фторида алюминия.

Последующие порции выгружали через пять часов каждую.

Следующие выгрузки сорбента осуществляли по 5 кг.

Полученный полупродукт обрабатывали в сорбционной колонне фтором при следующих параметрах:

давление фтора - 0.8*105 Па,

температура стенок колонны - 190°С,

продолжительность - 40 ч.

Пример 2. Загружали 20 кг предварительно просушенных при температуре 200°С в течение двух часов гранул алюминия оксида активного АОА-1 по ГОСТ 8136-85 в реактор через загрузочный бункер.

Включали подачу нагретой смеси фторида водорода с воздухом и откачку газообразных продуктов реакции вакуумным насосом. Проводили процесс обработки гранул оксида алюминия при следующих условиях:

Температура смеси фторида водорода с воздухом - 390°С,

расход фторида водорода - 6 л/мин,

расход воздуха - 200 л/мин,

разрежение в реакторе - 6*104 Па.

Первую обработку гранул фторидом водорода проводили в течение восьми часов, реактор охлаждали и выгрузили 5 кг фторида алюминия. Последующие порции выгружали через четыре часа каждую. Следующие выгрузки сорбента осуществляли по 5 кг. Полученный полупродукт обрабатывали в сорбционной колонне фтором при следующих параметрах:

давление фтора - 1*105 Па,

температура стенок колонны - 180°С,

продолжительность - 42 ч.

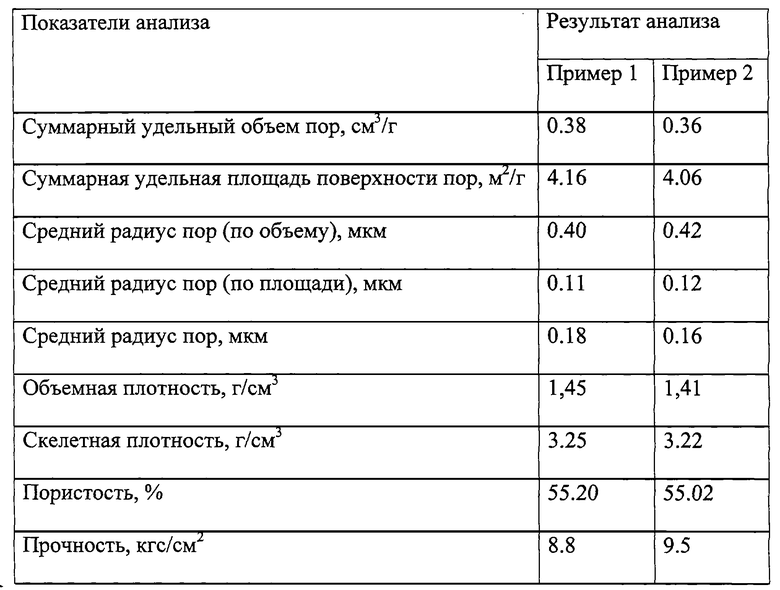

Результаты анализа полученных гранул на пористость и прочность представлены в таблице.

Полученный сорбент - гранулированный фторид алюминия - обладает высокими характеристиками:

- удельной поверхностью ~ 4 м2/г;

- пористостью ~ 55%;

- прочностью - более 8,0 кгс/см2;

- средний размер пор составляет (0,16-0,18) мкм.

Испытания сорбента, полученного способом по предлагаемому изобретению, показали его высокие сорбционные свойства. Эффективность очистки ГФУ от газообразного соединения рутения-106 на полученном сорбенте составила не менее 99%. Потери ГФУ в сорбенте составили не более 1 мг ГФУ на 1 г сорбента.

Источники

1. Н.П.Галкин, В.А.Зайцев, М.Б.Серегин. Улавливание и переработка фторсодержащих газов. Москва, Атомиздат, 1975.

2. Патент Российской Федерации №2030360, дата публикации 01.03.1995.

3. Патент Российской Федерации №2038305, дата публикации 27.06.1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА ОТ ФТОРИДОВ РУТЕНИЯ | 2011 |

|

RU2479490C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ГЕКСАФТОРИДА ВОЛЬФРАМА, УРАНА, МОЛИБДЕНА И РЕНИЯ ОТ ФТОРИСТОГО ВОДОРОДА | 2009 |

|

RU2408421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА НИЗКООБОГАЩЕННОГО УРАНА ИЗ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА | 2005 |

|

RU2292303C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1996 |

|

RU2112744C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ТЕТРАФТОРИД УРАНА И БЕЗВОДНЫЙ ФТОРИСТЫЙ ВОДОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188795C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО СМЕШАННОГО ФТОРИСТОГО СОРБЕНТА НА ОСНОВЕ ФТОРИДА НАТРИЯ | 2007 |

|

RU2408420C2 |

| СПОСОБ ФТОРИРОВАНИЯ ОКСИДОВ АКТИНИДНЫХ ЭЛЕМЕНТОВ ДО ГЕКСАФТОРИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2356841C2 |

| Способ инактивации примесей в сорбенте фторид лития | 2016 |

|

RU2627427C1 |

| СИСТЕМЫ ВЫДЕЛЕНИЯ ФТОРА И СПОСОБЫ ВЫДЕЛЕНИЯ ФТОРА | 2009 |

|

RU2508246C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

Изобретение может быть использовано при получении гранулированного фторида алюминия, который можно применять в качестве сорбента для очистки газообразного гексафторида урана от газообразного соединения рутения-106. Способ получения гранулированного фторида алюминия для улавливания газообразного соединения рутения-106 из потока газообразного гексафторида урана заключается в том, что предварительно просушенный гранулированный активный оксид алюминия порциями обрабатывают нагретой до 350-400°С смесью фторида водорода с воздухом в реакторе “труба в трубе”, расходе фторида водорода 4-6 л/мин. При этом в реакторе создают разрежение 1·104-6·104 Па. Полученные гранулы обрабатывают фтором при следующих условиях: давление фтора (0,8·105-1·105) Па, температура стенок колонны 180-200°С, продолжительность 40-50 ч. Изобретение позволяет получить фторид алюминия с высокими сорбционными и прочностными свойствами. 3 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФТОРИДА АЛЮМИНИЯ | 1994 |

|

RU2038305C1 |

| Способ получения безводного фторида алюминия | 1980 |

|

SU912647A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1991 |

|

RU2030360C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ЩЕЛОЧИ ОТ ЖЕЛЕЗА | 1997 |

|

RU2106306C1 |

| Устройство телеконтроля промежуточных станций цифровых систем передачи | 1979 |

|

SU879790A1 |

| Способ крепления мягких контейнеров на транспортном средстве | 1985 |

|

SU1364512A1 |

| US 3754080 А, 21.08.1973. | |||

Авторы

Даты

2004-09-27—Публикация

2003-03-19—Подача