Изобретение относится к технологии получения тетрафторида урана и безводного фтористого водорода и может быть использовано, в частности, для переработки обедненного гексафторида урана.

Известен способ получения тетрафторида урана и безводного фтористого водорода из гексафторида урана (патент Великобритании 2184106). По данному способу конверсию гексафторида урана осуществляют в "кипящем" слое порошка тетрафторида урана при температуре слоя 500-600oС с использованием в качестве восстановителя водорода, являющегося и ожижителем "кипящего" слоя.

Известен способ конверсии гексафторида урана в тетрафторид и безводный фтористый водород и устройство для его осуществления (патент Великобритании 842500 - прототип). Согласно способу конверсию гексафторида урана в тетрафторид и фтористый водород осуществляют во фторводородном пламени при мольном соотношении UF6:F2:Н2=1:0,37-0,93:2,6-6,0 и при подогреве каждого реагента до 80-230oС. Полученный порошок тетрафторида урана накапливается в сборнике, расположенном под реактором, а непрореагировавший водород и фтористый водород непрерывно удаляют из реакционного пространства.

Известное устройство представляет собой реактор, выполненный в виде вертикальной трубы, в верхней части которой расположено горелочное устройство, через которое в реактор подают гексафторид урана, фтор и водород. В нижней части реактора расположен сборник порошка тетрафторида урана. Сбоку к аппарату через патрубок подсоединен корпус фильтров с металлокерамическими фильтрующими элементами.

Недостатками известного способа и устройства являются:

- большой удельный расход фтора и водорода;

- необходимость предварительного подогрева исходных компонентов;

- низкое содержание фтористого водорода в образующихся технологических газах (15-40 об.%);

- малая производительность (до 11 кг/ч по гексафториду урана);

- периодичность процесса.

Предложен способ конверсии гексафторида урана в тетрафторид и фтористый водород, включающий взаимодействие гексафторида урана с восстановителем водородом во фторводородном пламени, охлаждение продуктов реакции, отделение образующегося тетрафторида урана от газовой фазы, причем процесс ведут при мольном соотношении UF6: F2:H2=1:(0,12-0,36):(1,5-3) и давлении в реакторе 540-720 мм рт.ст.

Исходные компоненты подают в реактор при комнатной температуре.

В качестве восстановителя используют катодный газ.

Температуру стенок реактора поддерживают около 480oС.

Зажигание фторводородного пламени производят при давлении 540-100 мм рт. ст., а процесс ведут при давлении 540-720 мм рт.ст.

Охлаждение продуктов реакции осуществляют путем охлаждения стенок реактора.

Конденсацию фтористого водорода осуществляют при температуре (-35) - (-40)oС и при (-70) - (-80)oС.

Дополнительное извлечение фтористого водорода ведут фторидом натрия при температурах 70-80oС и 20-30oС, а десорбцию фтористого водорода ведут при температуре 350-375oС.

Установка для осуществления способа конверсии включает реактор с горелочным устройством, фильтрующее устройство, приемный контейнер, причем корпус реактора и корпус фильтров расположены на общем транспортирующем шнеке.

Корпус реактора имеет каплеобразную форму, а корпус транспортирующего шнека выполнен в виде вертикального овала.

Выбор предлагаемых мольных соотношений исходных реагентов, подаваемых в реактор, обусловлен следующими соображениями:

- при расходе фтора менее 0,12 молей на 1 моль гексафторида урана выделяющегося тепла в факеле будет недостаточно для обеспечения высокой степени восстановления до тетрафторида урана, возможно вследствие этого образование промежуточных фторидов типа U2F9, U4F17, что нежелательно;

- при расходе фтора более 0,36 молей на моль гексафторида урана доля его затрат в стоимости получаемого безводного фтористого водорода будет уже весьма существенной, а следовательно, весь процесс более дорогим.

Катодный газ, применяемый в способе, представляет собой побочный продукт фторного производства и содержит 94 об.% H2, 5 об.% HF и 1 об.% N2 (Н.П. Галкин, А. А. Майорова и др. Химия и технология фтористых соединений урана. Госатомиздат, 1961, стр. 270, 283).

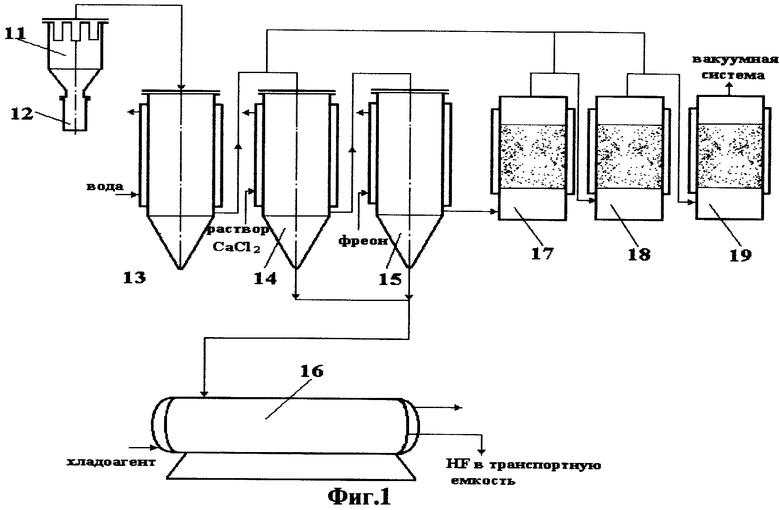

На фиг. 1 изображена принципиальная схема установки для конверсии гексафторида урана в тетрафторид и безводный фтористый водород.

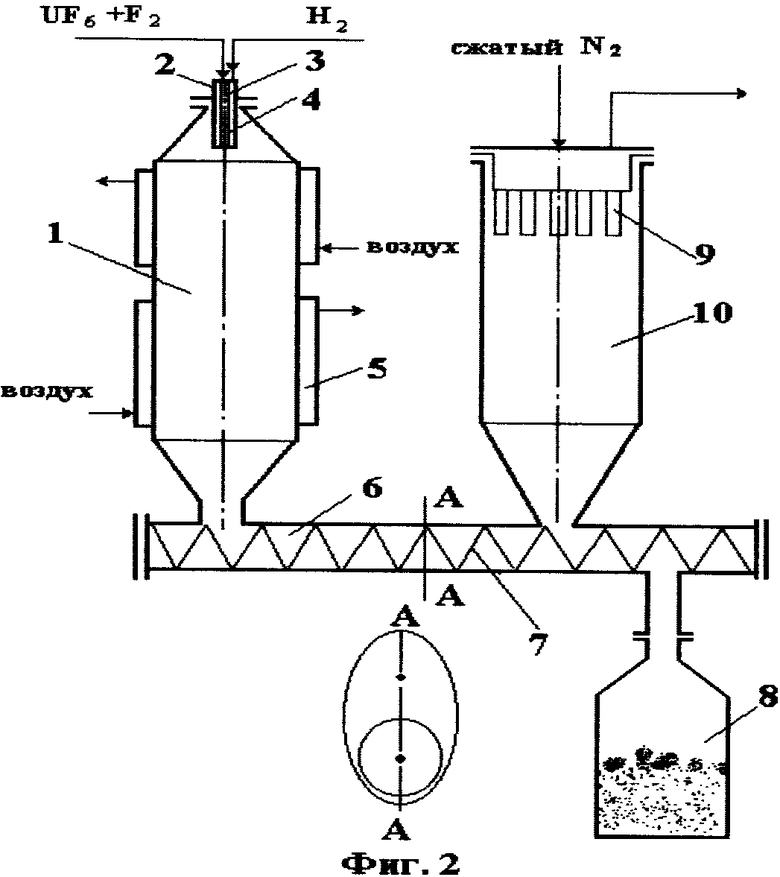

На фиг.2 представлен разрез транспортирующего шнека.

Установка включает реактор 1 каплевидной формы, в верхней части которого установлено горелочное устройство 2 с коаксиально расположенными каналами 3 и 4. Центральный канал 3 служит для подачи смеси гексафторида урана и фтора, а наружный канал 4 - водорода. Реактор 1 снабжен двумя рубашками 5 для охлаждения его воздухом (при необходимости увлажненным) и установлен на разгрузочном устройстве 6 со шнеком выгрузки 7 и приемным контейнером 8. Фильтрующие элементы 9 расположены в общем корпусе 10, который расположен на разгрузочном устройстве 6. Установка снабжена также контрольным фильтром 11 с приемным устройством 12. Контрольный фильтр 11 соединен с последовательно расположенными трубчатыми теплообменниками 13-15. Теплообменники 14 и 15 соединены с приемной емкостью 16 для сбора жидкого безводного фтористого водорода. Теплообменник 15 соединен с сорбционными колоннами 17 и 18, а колонна 18 соединена с поглотительной колонной 19.

Установка работает следующим образом. В реактор 1 при давлении в нем 40-100 мм рт. ст. (в момент зажигания факела) через центральный канал 3 горелочного устройства 2 подают гексафторид урана и фтор, а через наружный канал 4 - водород. Реактор 1 выполнен каплевидным (по форме факела), чтобы исключить застойные зоны. При этом условии происходит надежное самовоспламенение смеси водород - фтор. Процесс конверсии ведут при давлении 540-720 мм рт. ст. Высокое давление в аппарате во время процесса необходимо для получения порошка тетрафторида урана с более высокой насыпной плотностью, необходимой для более компактного его хранения. Давление в аппарате ниже атмосферного предотвращает возможность выброса вредных веществ в окружающую среду. Корпус реактора охлаждают увлажненным воздухом, поступающим в рубашки охлаждения 5, до температуры 480oС с тем, чтобы в случае неполного превращения гексафторида урана в тетрафторид и образования промежуточных фторидов урана, например U4F17, они не налипали на стенки аппарата, а разлагались. При температуре стенок реактора выше 480oС возможно взаимодействие с ними фтористых соединений и загрязнение порошка тетрафторида урана продуктами коррозии.

Образующийся в процессе порошок тетрафторида урана частично с пылегазовым потоком, а большей частью шнеком-питателем 7 разгрузочного устройства 6 перемещается в приемник готового продукта 8. Корпус разгрузочного устройства 6 выполнен в виде вертикального овала с тем, чтобы над шнеком 7 свободно проходил пылегазовый поток. Осевшую часть порошка на фильтрах 9 и 11 периодически сдувают с них сжатым газообразным азотом, и весь порошок тетрафторида урана шнеком 7 перегружается в приемный контейнер 8, который заменяют по мере заполнения.

Отходящие технологические газы, содержащие фтористый водород, водород и азот, проходят контрольную фильтрацию на фильтрах 11 и поступают на охлаждение и конденсацию фтористого водорода в трубчатые теплообменники 13, 14, 15. В теплообменнике 13 с целью экономии затрат холода газы охлаждают водой до температуры 20-30oС, а затем конденсируют в двух последующих теплообменниках: в теплообменнике 14, охлаждаемом рассолом хлорида кальция, при температуре (-35) - (-40)oС и в теплообменнике 15, охлаждаемом фреоном, при температуре (-70) - (-80)oС.

Сконденсированный фтористый водород стекает в емкость 16, откуда разливается в транспортные емкости.

После конденсации в теплообменниках газы могут содержать некоторое остаточное количество фтористого водорода. Для его улавливания их направляют в сорбционные колонны 17 и 18, заполненные гранулированным пористым фторидом натрия. А затем в колонну 19, заполненную ХПИ.

Применение высокопористого гранулированного фторида натрия, устойчивого в многократных циклах сорбция - десорбция фтористого водорода, обеспечивает дополнительное извлечение фтористого водорода из технологических газов, доводя его общее извлечение в товарную продукцию до 99,5-99,6%.

Температура сорбции в колонне 17 70-80oС, что не приводит к разрушению сорбента, а в колонне 18 20-30oС, что позволяет максимально извлечь фтористый водород.

Десорбцию фтористого водорода производят нагреванием сорбента до температуры 350-375oС. Десорбируемый фтористый водород конденсируют.

Колонна 19, заполненная ХПИ, является контрольной. Она обеспечивает полное обезвреживание сбросных технологических газов.

Пример.

На стендовой установке, состоящей из баллона со фтором (V=40 л, Р=6 ати), емкости с гексафторидом урана (V=1 л), вертикального обогреваемого реактора восстановления, металлокерамического фильтра, трех последовательно расположенных конденсаторов, охлаждаемых водой (t=20-35oС), рассолом хлорида кальция (t= (-15) - (-20)oС), фреоном (t=(-35) - (-40)oС), двух последовательно установленных сорбционных колонок (t=70-80oС и 20-30oС соответственно), поглотительной колонки с ХПИ и вакуумного насоса, были проведены испытания процесса.

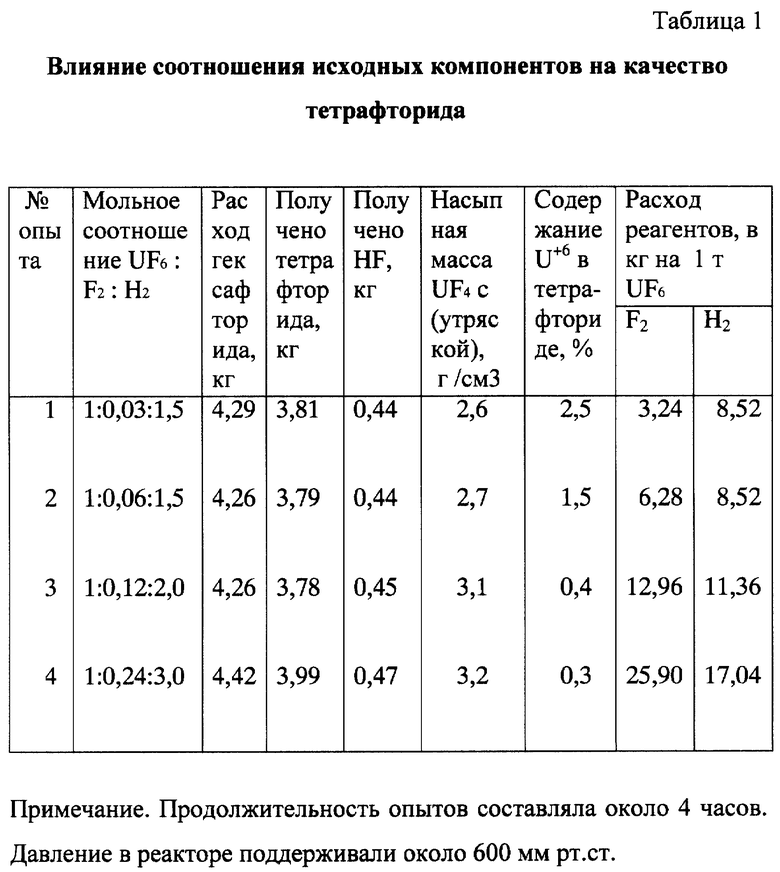

Процесс восстановления проводили при различном мольном соотношении исходных реагентов. Результаты опытов приведены в табл. 1.

Из приведенных данных видно, что выбранные мольные соотношения (опыт 3 и 4) позволяют достичь высокой степени превращения гексафторида урана в тетрафторид урана (более 99%).

Пример 2.

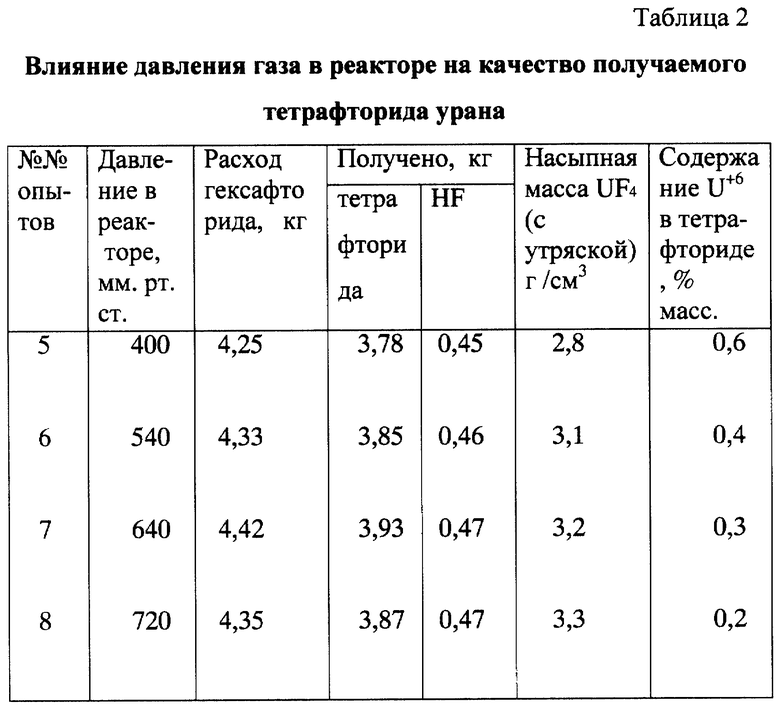

С целью установления оптимального давления в реакторе были проведены опыты, результаты которых приведены в табл. 2. При этом мольное соотношение исходных реагентов составляло UF6: F2:Н2=1:0,24:3,0, а температура стенок реактора 450-480oС.

Таким образом, использование способа и установки для осуществления конверсии гексафторида урана в тетрафторид и фтористый водород позволяет:

сократить удельный расход фтора и водорода, т.е. снизить эксплуатационные затраты;

получить порошок тетрафторида урана с высокой (3,3 г/куб.см, а при более высокой производительности до 4 г/куб.см) насыпной плотностью;

обеспечить степень превращения гексафторида урана в тетрафторид урана до 99,5%;

обеспечить степень извлечения фтористого водорода в товарную продукцию до 99,6%.

исключить выбросы вредных веществ в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2010 |

|

RU2444475C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2014 |

|

RU2562288C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА МЕТАЛЛИЧЕСКИЙ УРАН И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА (ХЛАДОНА-125) | 1999 |

|

RU2165919C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИДА УРАНА И СМЕСИ МОНОНИТРИДОВ УРАНА И ПЛУТОНИЯ | 2004 |

|

RU2293060C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕКСАФТОРИДА УРАНА | 2001 |

|

RU2204529C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ ФТОРУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕРОДОВ ИЛИ ФТОРУГЛЕРОДОВ | 1994 |

|

RU2071462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2006 |

|

RU2315717C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА (ХЛАДОНА-134А) | 1997 |

|

RU2132839C1 |

Изобретение может быть использовано для переработки обедненного гексафторида урана. Способ заключается во взаимодействии гексафторида урана с водородом во фторводородном пламени. Процесс ведут в реакторе при давлении в нем 540-720 мм рт. ст. Мольное соотношение компонентов UF6:F2:Н2=1:(0,12-0,36): (1,5-3). В качестве восстановителя может быть использован катодный газ. Температуру стенок реактора поддерживают около 480oС. Охлаждение продуктов реакции осуществляют путем охлаждения стенок реактора. Порошок тетрафторида урана шнеком-питателем разгрузочного устройства перемещается в приемник готового продукта. Корпус разгрузочного устройства выполнен в виде вертикального овала. Фтористый водород из технологических газов конденсируют при температуре (-35) - (-40)oС и при (-70) - (-80)oС. Дополнительно извлекают HF фторидом натрия при температурах 70-80oС и 20-30oС. Десорбцию фтористого водорода ведут при температуре 350-375oС. Результат изобретения: степень превращения гексафторида урана в тетрафторид урана до 99,5%. Степень извлечения фтористого водорода до 99,6%. 2 с. и 9 з.п. ф-лы, 2 ил., 2 табл.

| Прибор для определения коэффициэнтаТРЕНия | 1979 |

|

SU842500A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА МЕТАЛЛИЧЕСКИЙ УРАН И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120489C1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ СОПРОТИВЛЕНИЯ | 0 |

|

SU285515A1 |

| Способ стабилизации серы | 1981 |

|

SU983036A1 |

| Вихретоковый толщиномер | 1983 |

|

SU1087768A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАКСИЛОЛА | 1997 |

|

RU2184106C2 |

| СТОЛЕР С., РИЧАРДС Р | |||

| Переработка ядерного горючего | |||

| - М.: Атомиздат, 1964, с.511-515. | |||

Авторы

Даты

2002-09-10—Публикация

2000-11-23—Подача