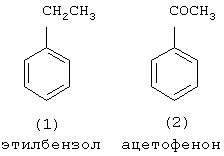

Предлагаемое изобретение относится к области органической химии, в частности к способу получения ацетофенона (метилфенилкетона).

Ацетофенон и его производные являются душистыми веществами и используются в парфюмерии [Хим. энциклопедия. - М.: Советская энциклопедия, 1988, т. 1, с.442 /1/].

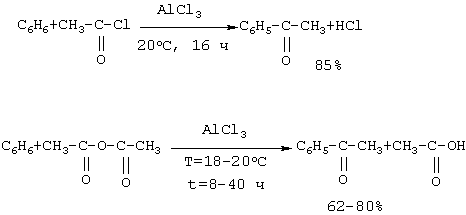

Один из известных способов получения ацетофенона основан на реакции ацилирования (Фриделя-Крафтса) из бензола с ацетилхлоридом или уксусным ангидридом в присутствии АlСl3, либо FеСl3 [А.Н. Несмеянов, Н.А. Несмеянов. Начала органической химии, кн. 2, М., 1970, с.148-159 /2/].

Хлористый алюминий в этой реакции приходится брать в эквивалентном хлорангидриду (или ангидриду) количестве, так как он полностью связывается в комплекс и продолжает быть связанным с кетоном после его образования.

К очевидным недостаткам данного метода следует отнести

1. Большой расход катализатора (АlСl3 используется в эквимолярном количестве по отношению к ангидриду).

2. Для выделения ацетофенона после окончания процесса в реактор добавляется большое количество воды для промывки органического слоя до нейтральной реакции, что приводит к образованию значительного количества сточных вод, которые необходимо утилизировать с полным удалением соединений алюминия.

3. Процесс является нетехнологичным и дорогим (большой расход АlСl3 или FeCl3, образование токсичных отходов, добавление целой технологической стадии по разложению реакционной массы, невозможность повторного использования АlСl3 или FeCl3, которые гидролизуются с образованием Аl(ОН)3 и Fе(ОН)3).

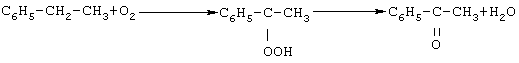

Жидкофазное окисление кислородом воздуха этилбензола, инициированное солями металлов, приводит к образованию на I стадии гидроперекиси этилбензола, которая разлагается с выделением ацетофенона (цепная реакция)

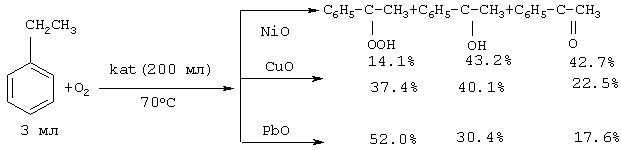

При окислении этилбензола в присутствии окислов металлов реакция протекает неоднозначно. При этом селективность образования кислородсодержащих продуктов, представленных гидроперекисью этилбензола, α-фенилэтанолом и ацетофеноном, зависит от природы катализатора. Наиболее высокой избирательностью по гидроперекиси среди гетерогенных катализаторов обладает оксид свинца, а по ацетофенону - оксид никеля [И.В. Бачерикова, Я.Б. Гороховатский, Н.П. Евмененко. Кинетика и катализ, т. 15, в. 2, 440-445 (1974) /3/1.

Недостатки метода

1. Повышенная взрывоопасность из-за использования в качестве окислителя кислорода и образования гидроперекиси.

2. Низкий выход целевого продукта.

3. Значительные трудности при выделении целевого продукта, связанные с образованием побочных продуктов (метилфенилкарбинол).

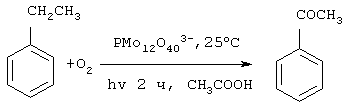

При облучении раствора полиоксометаллата в уксусной кислоте с этилбензолом образуется ацетофенон с выходом 6 молей (2) на моль полиоксометаллата (РМО11VO

Фотохимический метод получения ацетофенона в присутствии фосфоровольфрамат и фосфоромолибдат ионов имеет ряд существенных недостатков:

1. Фотохимические реакции проходят исключительно в прозрачном стеклянном или кварцевом оборудовании, объем которого строго ограничен. По этой причине данный способ не может быть масштабирован и характеризуется низкой производительностью и является нетехнологичным.

2. Большой расход катализатора, который способен проводить всего 6 каталитических циклов.

3. Значительные трудности при выделении целевого продукта, связанные с удалением солей полиоксометаллата.

4. Образование большого количества отходов.

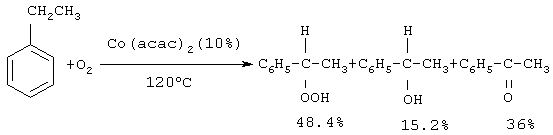

При окислении этилбензола кислородом воздуха в присутствии ацетилацетонатов меди и кобальта образуется до 31-36% ацетофенона, при этом основным продуктом реакции является (49-57%) фенилэтилгидропероксид [В.Ф. Назимок, В.И. Овчинников, В.М. Потехин. Жидкофазное окисление алкилароматических углеводородов. - М.: Химия, 1987. 240С./5/]:

Увеличить скорость и селективность реакции окисления этилбензола можно добавлением к солям металлов переменной валентности солей некоторых щелочноземельных металлов, например, к Со(асас)2 добавляют Mg(нафтенат)2 в мольном соотношении 100:1 /5/:

Недостатки этого способа

1. Пожаро- и взрывоопасность процесса.

2. Низкий выход целевого продукта.

3. Трудности при выделении целевого продукта из-за образования побочных продуктов (метилфенилкарбинол).

4. Низкая селективность процесса.

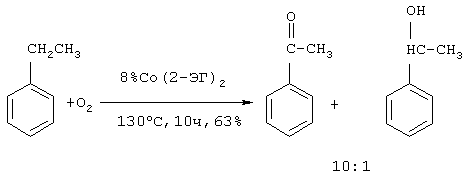

В присутствии Rh-содержащих катализаторов [(Рh3Р)3RhСl, Rh(асас)3, Рh(2-этилгексаноат)2] окисление этилбензола молекулярным кислородом при 130°С в течение 10 часов проходит с конверсией 29-36%, однако Со(2-этилгексаноат)2 проявил наибольшую активность в качестве катализатора, конверсия (1) через 10 ч составляет 63% и основным продуктом реакции является ацетофенон [V.P. Kurkov, J.Z. Pasky, J.B. Lavigne. J. Amer. Chem. Soc. V. 90, №17, 4743-4744 (1968) /6/]

На основании сходства по трем признакам (идентичные исходные реагенты - этилбензол, использование катализатора, образование в результате реакции ацетофенона) за прототип взят метод окисления этилбензола молекулярным кислородом в присутствии кобальтового катализатора /6/:

Прототип имеет следующие недостатки

1. Взрыво- и пожароопасность процесса из-за его проведения с участием молекулярного кислорода при повышенной температуре.

2. Низкий выход целевого продукта.

3. Значительная продолжительность реакции.

Авторами предлагается способ получения ацетофенона, не имеющий указанных недостатков.

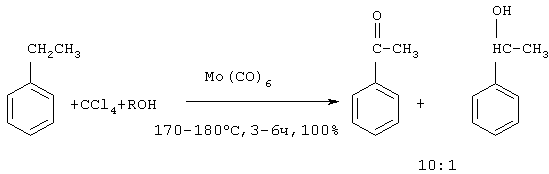

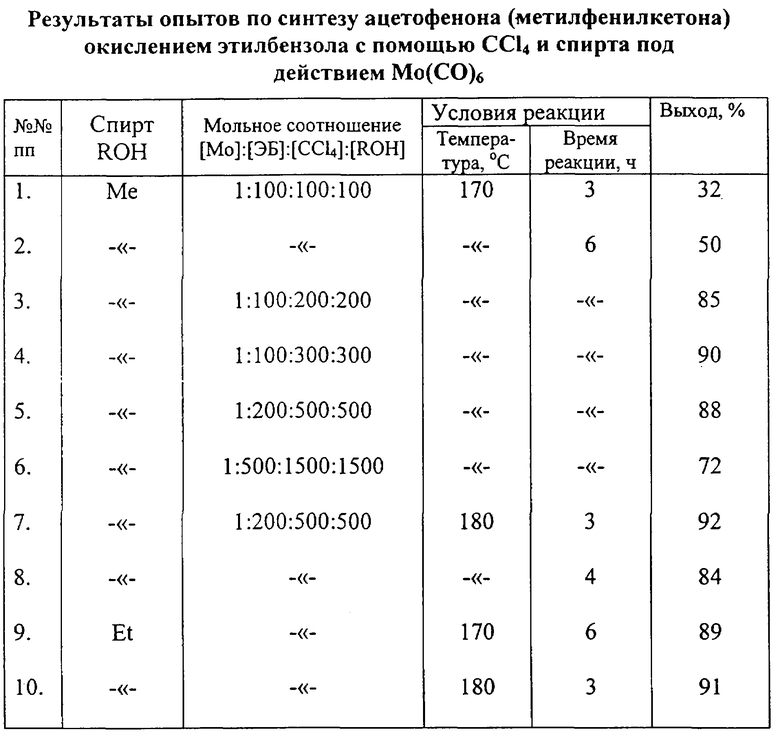

Сущность способа заключается в окислении этилбензола из химически инертных мономеров ССl4 и метанола (или этанола) под действием гексакарбонила молибдена Мо(СО)6 при мольном соотношении [Мо(СО)6]:[ЭБ]:[ССl4]:[МеОН или ЕtOН]=1:100-500:500-1500:500-1500.

Окислителем в данном случае является метилгипохлорит МеОСl (или этилгипохлорит EtOCl), генерированные in situ из ССl4 и МеОН (EtOH), под действием Мо(СО)6, играющего роль катализатора. При этом катализатор является ответственным как за образование алкилгипохлорита, так и за последующие окислительные реакции с его участием. Образование алкилгипохлоритов доказано йодометрическим титрованием.

Четыреххлористый углерод используется в реакции в 2-3-кратном избытке, т.к. он играет роль растворителя и окислителя одновременно.

При оптимальных условиях выход ацетофенона по предлагаемому методу достигает 85-92%.

Существенные отличия предлагаемого способа от прототипа

1. Высокий выход целевого продукта.

2. Доступность и дешевизна компонентов катализатора.

3. Низкий расход молибденового катализатора.

4. Образование небольшого количества отходов.

5. Непрореагировавшие четыреххлористый углерод и спирты без дополнительной очистки могут быть возвращены в реакцию.

6. Удешевление себестоимости и упрощение технологии в целом за счет уменьшения энерго- и трудозатрат, экологическая безопасность процесса.

7. Новый способ окисления этилбензола с использованием CCl4 решает проблему квалифицированной утилизации четыреххлористого углерода, что предусмотрено Монреальской конвенцией, участником которой является наша страна.

Предлагаемый способ поясняется примерами

ПРИМЕР 1. В стальной микроавтоклав из нержавеющей стали (V=17 мл) помещали 0.1 ммоль Мо(СО)6, 10 ммоль этилбензола, 30 ммоль ССl4, 30 ммоль метанола, автоклав герметично закрывали, реакцию проводили при 170°С в течение 6 часов. После окончания реакции автоклав охлаждали до комнатной температуры, реакционную массу фильтровали через слой Аl2О3. Непрореагировавший ССl4 и метанол отгоняли, остаток перегоняли в вакууме. Выход 90%. Был выделен ацетофенон, Т.кип.70°С (10 торр). (Ср.лит.: 200°С [Р. Шрайнер, Р. Фьюзон, Д. Кертин, Т. Моррил. Идентификация органических соединений. - М.: Мир, 1983, 703 С./7/}.

Ик-спектр, ν/см-1: 1750 (С=O).

Спектр ЯМР 13С (δ, м.д., ТМS): 136.93 (С-1), 128.45 (С-2, С-6), 128.26 (С-3, С-5), 131.79 (С-4), 196.30 (С-7), 24.88 (С-8).

Масс-спектр, m/z (jотн. (%)): 120.14 [М]+ (37), 32(58), 39(9), 43(28), 51(44), 77(100), 105(86).

Найдено (%): С, 80.00; Н, 6.25. C8H8O.

Вычислено: С, 79.97; Н, 6.71.

ПРИМЕР 2. В стальной микроавтоклав из нержавеющей стали (V=17 мл) или в стеклянную ампулу (V=20 мл) (результаты параллельных опытов практически одинаковы) помещали 0.1 ммоль Мо(СО)6, 20 ммоль этилбензола, 50 ммоль ССl4, 50 ммоль этанола, автоклав герметично закрывали (ампулу запаивали). Реакцию проводили при 180°С в течение 3 часов. После соответствующей обработки был получен ацетофенон с выходом 91%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОРАДАМАНТАНА, 1- И 4-ХЛОРДИАМАНТАНОВ | 2000 |

|

RU2185364C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ ЭНДОТЕТРАГИДРОЦИКЛОПЕНТАДИЕНА В ЭКЗОТЕТРАГИДРОЦИКЛОПЕНТАДИЕН | 2002 |

|

RU2228325C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРАДАМАНТАНА | 2011 |

|

RU2459797C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОРАДАМАНТАНОНА-4 | 2000 |

|

RU2197468C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАХЛОРЭТАНА | 2002 |

|

RU2217406C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНОЛА-1 | 2010 |

|

RU2448942C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНОЛА-1 | 2005 |

|

RU2286332C1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ЭТИЛБЕНЗОЛА ДО ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 2007 |

|

RU2464260C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ХЛОР-3-АЦЕТИЛ- И 1,3-ДИХЛОР-5-АЦЕТИЛАДАМАНТАНОВ | 2000 |

|

RU2197467C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1999 |

|

RU2144025C1 |

Изобретение относится к усовершенствованному способу получения ацетофенона, который используют в парфюмерии. Способ заключается в окислении этилбензола алкилгипохлоритом, генерированного in situ из четыреххлористого углерода и спирта под действием катализатора Mo(СО)6, при температуре 170-180°С, в течение 3-6 ч при мольном соотношении [Mo]:[ЭБ]:[CCl4]:[ROH]=1:100-500:500-1500:500-1500. Способ обеспечивает получение целевого продукта с выходом 72-92%. 1 табл.

Способ получения ацетофенона (метилфенилкетона) окислением этилбензола, отличающийся тем, что в качестве окислителя используют алкилгипохлорит, генерированный in situ из четыреххлористого углерода и спирта под действием катализатора М0(СО)6 при температуре 170-180°С, в течение 3-6 ч при мольном соотношении [М0]:[ЭБ]:[ССl4]:[RОН]=1:100-500:500-1500:500-1500.

| J | |||

| Am | |||

| Chem | |||

| Soc | |||

| v | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| n | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| общей химии | |||

| т | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| J | |||

| Chemistry Letters | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2004-09-27—Публикация

2002-11-06—Подача