Настоящее изобретение относится к способу жидкофазного окисления этилбензола до гидроперекиси этилбензола.

Гидроперекись этилбензола может быть получена жидкофазным окислением этилбензола с кислородсодержащим газом, таким как воздух. Такие способы окисления хорошо известны в данной области техники. Пример такого способа описан в US-A-5883268.

В подобной реакции окисления этилбензола, метилфенилкарбинол (1-фенилэтанол) и метилфенилкетон (ацетофенон) образуются в качестве побочных продуктов. Последующее окисление алкена (такого как пропен) гидроперекисью этилбензола дает оксид алкена (оксиран или эпоксид; такой как оксид пропилена) и метилфенилкарбинол. Метилфенилкетон может быть превращен с применением водорода в метилфенилкарбинол. Метилфенилкарбинол может быть дегидрирован до стирола. Стирол и оксид пропилена являются ценными товарными продуктами.

Процессы объединенного производства мономера стирола ("МС") и оксида пропилена ("ОП") известны в данной области техники и обозначены как процессы "МС/ОП". Например, процесс МС/ОП описан в WO 00/05186. В общем, процесс МС/ОП включает стадии:

(a) взаимодействия этена и бензола с получением этилбензола,

(b) взаимодействие этилбензола с кислородсодержащим газом с получением гидроперекиси этилбензола,

(c) взаимодействие гидроперекиси этилбензола с пропеном в присутствии катализатора эпоксидирования с получением оксида пропилена и 1-фенилэтанола, и

(d) дегидрирование 1-фенилэтанола до стирола в присутствии подходящего катализатора дегидрирования.

Во время указанных стадий (b) и (c) метилфенилкетон образуется в качестве побочного продукта. Перед проведением указанной стадии (d), этот метилфенилкетон может быть превращен с применением водорода в метилфенилкарбинол (1-фенилэтанол).

Во время указанной стадии (b) окисления этилбензола до гидроперекиси этилбензола, не весь этилбензол вступает в реакцию. Такой не вступавший в реакцию этилбензол может быть рециркулирован в реактор окисления. Реакцию окисления проводят при концентрации ниже 20 мас.% гидроперекиси этилбензола по отношению к общей массе реакционной смеси. В общем, при этой концентрации или выше, образование побочных продуктов метилфенилкарбинола и метилфенилкетона растет по сравнению с количеством гидроперекиси этилбензола, что приводит к неэффективным потерям реагента этилбензола.

Следовательно, концентрация гидроперекиси этилбензола в реакционной смеси остается относительно низкой. Существует постоянная потребность в данной области техники в достижении высокой скорости окисления при работе с превышением указанной максимальной концентрации гидроперекиси этилбензола.

Неожиданно было обнаружено, что, хотя присутствие стирола замедляет окисление этилбензола до гидроперекиси этилбензола, если гидроперекись этилбензола присутствует в концентрации 20 мас.% или выше, добавление относительно небольшого количества стирола и/или производного стирола к этилбензолу оказывает промотирующее действие, если концентрация гидроперекиси этилбензола ниже 20 мас.%. Поэтому рециркулированный поток этилбензола может, предпочтительно, содержать стирол и/или производное стирола в качестве примеси, что делает продолжительную стадию очистки ненужной.

Описанное выше открытие стало еще более неожиданным, когда обнаружили, что в данной области техники обычно считается, что стирол и производные стирола, такие как α-метилстирол, оказывают ингибирующее действие на окисление соединений алкиларила, таких как кумен (изопропилбензол), втор-бутилбензол и т.д. Например, у G.A. Russell описано в J. Am. Chem. Soc. 77, 4583-4590, 1955, что стирол замедляет окисление кумена. α-Метилстирол не оказывает никакого действия при добавлении к кумену: то есть ингибирующее действие на окисление кумена не наблюдалось у Russell. У G. P. Armstrong et al., в J. Chem. Soc., 666-670, 1950, описано, что стирол и α-метилстирол замедляют окисление кумена. Принимая во внимание сказанное выше, довольно неожиданно и удивительно, что авторы настоящего изобретения обнаружили, что при окислении этилбензола (соединения алкиларила), стирол и производные стирола не оказывают ингибирующее действие, а, фактически, оказывают промотирующее действие на окисление, тем самым способствуя достижению желаемой высокой скорости окисления.

Следовательно, настоящее изобретение относится к способу жидкофазного окисления этилбензола до гидроперекиси этилбензола, где концентрация гидроперекиси этилбензола остается ниже 20 мас.% по отношению к общей массе реакционной смеси, и где стирол и/или производное стирола добавляют к этилбензолу. Указанный стирол и/или производное стирола может быть добавлено к этилбензолу до или во время его окисления. Далее, оно может быть добавлено к этилбензолу до и во время его окисления.

В примере 3 из US-A 4602118 также описано окисление этилбензола, но такое окисление проходит в присутствии бензофенонового промотора.

Окисление в способе по настоящему изобретению может проводиться любым подходящим способом, известным в данной области техники, где окисляемое соединение (этилбензол) находится в жидкой фазе, и окислителем является кислородсодержащий газ. В общем, такое жидкофазное окисление этилбензола до гидроперекиси этилбензола проводят при температуре от 50 до 250°С, предпочтительно, от 100 до 200°С и, более предпочтительно, от 120 до 180°С. Реакционный сосуд обычно содержит теплообменник, чтобы нагревать реакционную смесь в начале операции и охлаждать ее, когда реакция в достаточной степени продвинулась.

Количество добавляемого кислорода и количество добавляемого этилбензола зависит от определенных условий процесса, таких как объем и форма реакционного сосуда и концентрация гидроперекиси, которая, в соответствии с настоящим изобретением, должна оставаться ниже 20 мас.% по отношению к общей массе реакционной смеси. Предпочтительно, концентрация гидроперекиси этилбензола в реакционной смеси ниже 15 мас.%, более предпочтительно, ниже 12 мас.%. Концентрация гидроперекиси этилбензола в реакционной смеси может составлять от 10 до 15 мас.%, более предпочтительно, от 10 до 12 мас.%.

Давление в способе по настоящему изобретению не является критичным и может быть выбрано так, чтобы наиболее соответствовать определенным условиям. В общем, давление в верхней части реакционного сосуда составляет от атмосферного до 10×105 Н/м2, более предпочтительно, от 1 до 5×105 Н/м2.

Окисление этилбензола проводят в жидкой фазе и, необязательно, в присутствии разбавителя. Такой разбавитель, предпочтительно, является соединением, которое является жидким в условиях реакции и не взаимодействует с исходными материалами и полученным продуктом. Разбавителем может быть сам этилбензол. В предпочтительном варианте способ по настоящему изобретению может применяться для получения раствора гидроперекиси этилбензола в этилбензоле.

После выгрузки из реакционного сосуда реакционную смесь разделяют на (i) поток продукта, содержащий гидроперекись этилбензола, растворенную в этилбензоле, где концентрация гидроперекиси этилбензола может составлять от 20 до 50 мас.%, и (ii) поток этилбензола. Такое разделение может проводиться однократным испарением, при котором часть этилбензола отгоняется с верха.

Так как относительно большое количество этилбензола не взаимодействует в процессе окисления, этилбензол обычно рециркулируют во входное отверстие окислительного реактора после удаления примесей из такого рециркулируемого потока. Одной из таких примесей, содержащихся в указанном рециркулируемом потоке этилбензола в интегрированном процессе получения оксида алкилена (например, оксида пропилена) с применением гидроперекиси этилбензола и стирола (например, процесс МС/ОП), может быть стирол. В настоящем изобретении отсутствует необходимость в удалении стирола, если он присутствует, из такого рециркулируемого потока этилбензола. Фактически, указанный стирол может, предпочтительно, применяться как промотирующее вещество при окислении этилбензола. В таком случае нет необходимости в проведении большой стадии очистки для удаления стирола. Поэтому предпочтительно добавлять стирол к этилбензолу, предпочтительно, через рециркулированный поток этилбензола, содержащий стирол в качестве примеси.

Способ по настоящему изобретению может проводиться в непрерывном режиме. В общем, реакционный сосуд, применяемый в непрерывном процессе окисления этилбензола, оборудован входом для жидкости на одном конце и выходом для жидкости на другом конце. Далее, нижняя часть реакционного сосуда обычно содержит устройство для впуска газа, которое может быть барботажной трубой (или перфорированной трубой). Обычно газ удаляют вместе с жидкостью через выход для жидкости. Однако, в зависимости от конкретных условий, может быть предпочтительно удалять избыток газа через отдельный выход для газа во время обычной работы. Могут присутствовать один или более отдельных выходов для газа. Обычно выход для жидкости находится на дне сосуда, и необязательный выход для газа находится в верхней части сосуда. Однако это не является обязательным. Предпочтительная высота, на которой расположен каждый из выходов, зависит от множества факторов, которые могут быть учтены специалистом в данной области техники. Одним из таких факторов является уровень, которого обычно достигает жидкость.

Газ, удаляемый через указанные один или более выходов для газа в окислительном реакционном сосуде, может содержать значительное количество паров этилбензола. Точное количество зависит от условий процесса. При желании пары этилбензола могут быть сконденсированы в жидкий этилбензол и рециркулированы.

Было обнаружено, что не только стирол способствует окислению этилбензола, но что производные стирола также обладают подобным действием. В контексте настоящего изобретения производными стирола могут быть соединения, содержащие бензольный скелет, к которому непосредственно присоединена одна этенильная группа и к которому непосредственно присоединены один или более других заместителей. Далее, в контексте настоящего изобретения, этенильная группа стирола и указанных производных стирола может быть замещенной. Указанная этенильная группа может быть замещенной алкильной группой и/или атомом галогена. Предпочтительно, такая алкильная группа является прямой или разветвленной алкильной группой, содержащей от 1 до 10 атомов углерода, более предпочтительно, от 1 до 5 атомов углерода, и может быть, например, метилом, этилом, н-пропилом, изопропилом, н-бутилом, втор-бутилом или трет-бутилом. Алкильная группа или алкильные группы могут быть присоединены к атомам углерода в α- и/или β-положении стирольного скелета. Примеры таких производных стирола, применяемых в соответствии с настоящим изобретением, включают α-метилстирол, α-этилстирол и α,β-диметилстирол, где последнее соединение может присутствовать в виде смеси двух геометрических изомеров.

В соответствии с настоящим изобретением производные стирола, таким образом, могут включать производные стирола, в которых одни или более из незамещенных атомов углерода замещены алкильной группой и/или атомом галогена. Предпочтительно, такие алкильные группы являются прямыми или разветвленными алкильными группами, содержащими от 1 до 10 атомов углерода, более предпочтительно, от 1 до 5 атомов углерода, и могут, например, включать метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил. Атомом галогена в указанных производных стирола может быть фтор, хлор, бром или йод.

Любой атом углерода в стирольном скелете в указанных выше производных стирола, отличный от атома углерода, к которому присоединена этенильная группа, может иметь указанную алкильную группу и/или атом галогена в качестве заместителя. Атом углерода в пара-положении относительно замещенного атома углерода стирола, например, может быть замещенным. Примеры таких производных стирола, применяемых в соответствии с настоящим изобретением, включают 4-трет-бутилстирол и 4-хлорстирол.

Предпочтительно, во время фазы запуска (индукционного периода) реакции окисления, небольшое количество органической перекиси, такой как сама гидроперекись этилбензола, добавляют к этилбензолу в качестве инициатора. Количество добавляемой гидроперекиси этилбензола должно быть таким, чтобы началось окисление этилбензола. Количество гидроперекиси этилбензола может составлять от 0,1 до 2,0 мас.%, предпочтительно, от 0,25 до 1,0 мас.% по отношению к массе всей реакционной смеси.

Количество стирола и/или производных стирола, добавляемых в процессе по настоящему изобретению, должно быть таким, чтобы количество стирола и/или производных стирола в реакционной смеси было промотирующим количеством. Более предпочтительно, указанное количество должно быть таким, чтобы определенное превращение достигалось за более короткий период времени по сравнению с ситуацией, при которой стирол и/или производные стирола не добавляют. Предпочтительно, количество стирола и/или производных стирола, добавляемых в процесс по настоящему изобретению, такое, что концентрация стирола и/или производных стирола в реакционной смеси, по отношению к общей массе реакционной смеси, составляло, по меньшей мере, 0,01 мас.%, более предпочтительно, по меньшей мере, 0,03 мас.%, более предпочтительно, по меньшей мере, 0,05 мас.%, более предпочтительно, по меньшей мере, 0,075 мас.%, более предпочтительно, по меньшей мере, 0,1 мас.%, более предпочтительно, по меньшей мере, 0,3 мас.%, более предпочтительно, по меньшей мере, 0,5 мас.%, более предпочтительно, по меньшей мере, 0,7 мас.%, более предпочтительно, по меньшей мере, 0,9 мас.% и наиболее предпочтительно, по меньшей мере, 1,0 мас.%. Далее, предпочтительно, чтобы количество стирола и/или производных стирола, добавляемое в процессе по настоящему изобретению, было таким, чтобы концентрация стирола и/или производных стирола в реакционной смеси, по отношению к общей массе реакционной смеси, составляла самое большее 5,0 мас.%, более предпочтительно, самое большее 4,0 мас.%, более предпочтительно, самое большее 3,5 мас.%, более предпочтительно, самое большее 3,0 мас.%, более предпочтительно, самое большее 2,5 мас.%, более предпочтительно, самое большее 2,0 мас.%, более предпочтительно, самое большее 1,7 мас.% и, наиболее предпочтительно, самое большее 1,5 мас.%. Предпочтительно, концентрация стирола и/или производных стирола в реакционной смеси составляла от 0,01 до 5,0 мас.%, предпочтительно, от 0,05 до 3,0 мас.% и, наиболее предпочтительно, от 0,1 до 2,0 мас.% по отношению к общей массе реакционной смеси.

Окисление проводят загрузкой кислородсодержащего газа в реакционную смесь в виде входящего потока газа. Концентрация кислорода в потоке газа может составлять от 5 до 100 об.%, предпочтительно, от 10 до 60 об.%, более предпочтительно, от 20 до 50 об.%, где остаток составляет, предпочтительно, инертный газ, такой как азот. Воздух, который в среднем содержит 21 об.% кислорода, является предпочтительным кислородсодержащим газовым сырьем. Температура газа на входе для газа может варьироваться от температуры окружающей среды до 250°С. Температура газа на выходе для газа обычно выше температуры окружающей среды и может быть такой же высокой, как температура в реакторе. Для избежания риска взрыва концентрация кислорода в выходящем потоке газа после охлаждения до температуры окружающей среды обычно составляет ниже 10 об.%, предпочтительно, ниже 8 об.% и, более предпочтительно, ниже 7 об.%. Например, выходящий поток газа может содержать 5 об.% кислорода.

Кислородсодержащий газ может быть введен в окислительный реактор любым способом, например, с применением барботажной трубы. Барботажные трубы (или перфорированные трубы), которые обычно установлены в нижней части окислительного реактора, содержат отверстия в стенках, через которые кислородсодержащий газ может загружаться в реакционную смесь.

Процесс по настоящему изобретению может проводиться в непрерывном режиме. При таком непрерывном процессе окислительный реактор, предпочтительно, ориентирован горизонтально, что означает, что поток реакционной смеси течет горизонтально через реактор. Предпочтительно, если окислительный реактор ориентирован горизонтально, применяют практически горизонтальный реакционный сосуд, который имеет нижнюю часть и два противоположных конца, где реакционный сосуд содержит вход для жидкости на одном конце, выход для жидкости на противоположном конце и устройство для впуска газа, установленное в нижней части, где реакционный сосуд содержит, по меньшей мере, одну практически вертикальную отбойную перегородку, расположенную в направлении потока жидкости через реакционный сосуд во время нормальной работы. Такой реакционный сосуд описан в WO 2006/024655, и описанный там реакционный сосуд может применяться в соответствии с настоящим изобретением.

Далее, в таком непрерывном процессе окислительный реактор может состоять из двух или более отдельных реакционных зон (иногда также обозначенных, как отдельные камеры). Альтернативно, могут применяться два или более окислительных реактора, соединенных в ряд, где некоторые или все из них могут состоять из двух или более отдельных реакционных зон. В этом случае выход для жидкости из одного реакционного сосуда соединен со входом для жидкости следующего реакционного сосуда.

Если окислительный реактор состоит из двух или более отдельных реакционных зон, поток реакционной смеси течет из первой реакционной зоны во вторую реакционную зону, и из указанной второй реакционной зоны в следующую реакционную зону или в следующий реактор, или в сепаратор. Реакционные зоны могут отличаться друг от друга в различных аспектах, таких как степень превращения, которое происходит. Отдельные реакционные зоны могут быть созданы в одном реакционном сосуде средствами, которые известны специалисту в данной области техники. Самые известные методы достижения этого включают помещение вертикальной пластины между реакционными зонами перпендикулярно направлению потока таким образом, чтобы пластина имела отверстие, которое позволяет жидкости перетекать из одной реакционной зоны в следующую реакционную зону. Подробное устройство одного реакционного сосуда, содержащего множество реакционных зон, описано в US-A-4269805. Такой реакционный сосуд может применяться в соответствии с настоящим изобретением.

Гидроперекись этилбензола, полученная способом по настоящему изобретению, преимущественно может применяться в способах получения оксидов алкилена из алкенов. Алкен, применяемый в таких способах, предпочтительно, является алкеном, содержащим от 2 до 10 атомов углерода и, более предпочтительно, алкеном, содержащим от 2 до 4 атомов углерода. Примеры алкенов, которые могут применяться, включают этен, пропен, 1-бутен и 2-бутен, из которых могут быть получены соответствующие оксид этилена, оксид пропилена и оксиды бутилена.

На дополнительной стадии процесса гидроперекись этилбензола, полученная описанным выше способом, взаимодействует с алкеном с получением оксида алкилена. На этой дополнительной стадии сама гидроперекись этилбензола превращается в метилфенилкарбинол (1-фенилэтанол). Предпочтительно, эту реакцию проводят в присутствии катализатора. Предпочтительный катализатор для таких процессов включает титан на двуокиси кремния и/или силикате. Другие предпочтительные катализаторы описаны в EP-A-345856. Реакция обычно проходит при умеренных температурах и давлении, в частности, при температуре от 25 до 200°С, предпочтительно, от 40 до 135°С. Точное давление не является критичным, пока оно позволяет сохранять реакционную смесь в виде жидкости или в виде смеси пара и жидкости. В общем, давление может быть от 1 до 100 бар, предпочтительно, от 20 до 80 бар.

Оксид алкилена может быть отделен от продукта реакции любым подходящим методом, известным специалисту в данной области техники. Например, жидкий продукт реакции может быть подвергнут фракционной перегонке и/или селективной экстракции. Растворитель, катализатор и любой не вступавший в реакцию алкен или гидроперекись могут быть рециркулированы для дальнейшего применения.

На другой дополнительной стадии процесса 1-фенилэтанол, отделенный от реакционной смеси, превращают в стирол дегидратацией. Как описано выше, указанный 1-фенилэтанол может образовываться в процессе реакции эпоксидирования алкена с применением гидроперекиси этилбензола, а также при окислении этилбензола и/или при гидрировании метилфенилкетона, который образуется в качестве побочного продукта. Предпочтительно превращать весь 1-фенилэтанол, полученный на указанных разных стадиях, только на одной стадии дегидратации.

Процессы, которые могут применяться на стадии дегидратации 1-фенилэтанола, описаны в WO 99/42425 и WO 99/42426. Однако может применяться любой процесс, известный специалисту в данной области техники.

Следовательно, настоящее изобретение также относится к способу получения оксида алкилена и стирола, включающему стадии:

i) окисления этилбензола до гидроперекиси этилбензола согласно описанному выше способу;

ii) взаимодействия гидроперекиси этилбензола с алкеном с получением оксида алкилена и метилфенилкарбинола; и

iii) дегидратации метилфенилкарбинола до стирола. Предпочтительно, указанным алкеном является пропилен.

Изобретение далее иллюстрировано примерами.

Сравнительный пример 1

1 кг этилбензола, имеющего содержание стирола <100 мг/кг, помещают в 2-литровый стеклянный реакционный сосуд, оборудованный мешалкой, входом для газа в нижней части и выходом для газа. Выход для газа объединен с обратным холодильником.

Концентрацию гидроперекиси этилбензола в реакторе доводят до определенного количества, указанного в таблице 1, с применением 35 мас.% исходного раствора гидроперекиси этилбензола в этилбензоле. В реакционном сосуде создают давление азота 2,9 бар, и содержимое реактора нагревают до 156°С. Как только достигается указанная температура, газовую смесь воздух/азот подают в реакционный сосуд при энергичном перемешивании, температуру реакции поддерживают постоянной при 156°С. Общий поток газа составляет 110 литров/час (в нормальных условиях). Эксперимент проводят полунепрерывным периодическим способом, в котором указанную газовую смесь подают непрерывно.

Температура кипения с обратным холодильником в обратном холодильнике составляет 95°С, что позволяет конденсировать любые захваченные органические соединения. После пропускания через обратный холодильник выходящий поток газа далее охлаждается в охлаждаемой ловушке при -78°С. После пропускания через охлаждаемую ловушку выходящий поток газа нагревают при температуре окружающей среды и затем подают в анализатор, измеряющий концентрацию кислорода. Соотношение воздух/азот в выходящем газе корректируют таким образом, чтобы концентрация кислорода в выходящем газе составляла 4,5 об.%.

Образцы реакционной смеси отбирают во время реакции в различные моменты времени. Концентрацию (в мас.% по отношению к общей массе реакционной смеси) компонентов реакционной смеси измеряют газовой хроматографией для метилфенилкарбинола (МФБ) и метилфенилкетона (МФК), и йодометрическим титрованием для гидроперекиси этилбензола (ГПЭБ).

Пример 1

Повторяют эксперимент сравнительного примера 1, за исключением того, что применяемый этилбензол содержит 1,2 мас.% стирола.

Пример 2

Повторяют эксперимент сравнительного примера 1, за исключением того, что применяемый этилбензол содержит 1,0 мас.% 4-хлорстирола.

Пример 3

Повторяют эксперимент сравнительного примера 1, за исключением того, что применяемый этилбензол содержит 1,5 мас.% 4-трет-бутилстирола.

Сравнительный пример 2

Повторяют эксперимент сравнительного примера 1, за исключением того, что температура реактора составляет 145°С и температура кипения с обратным холодильником составляет 80°С.

Пример 4

Повторяют эксперимент сравнительного примера 2, за исключением того, что применяемый этилбензол содержит 1,1 мас.% стирола.

Результаты экспериментов

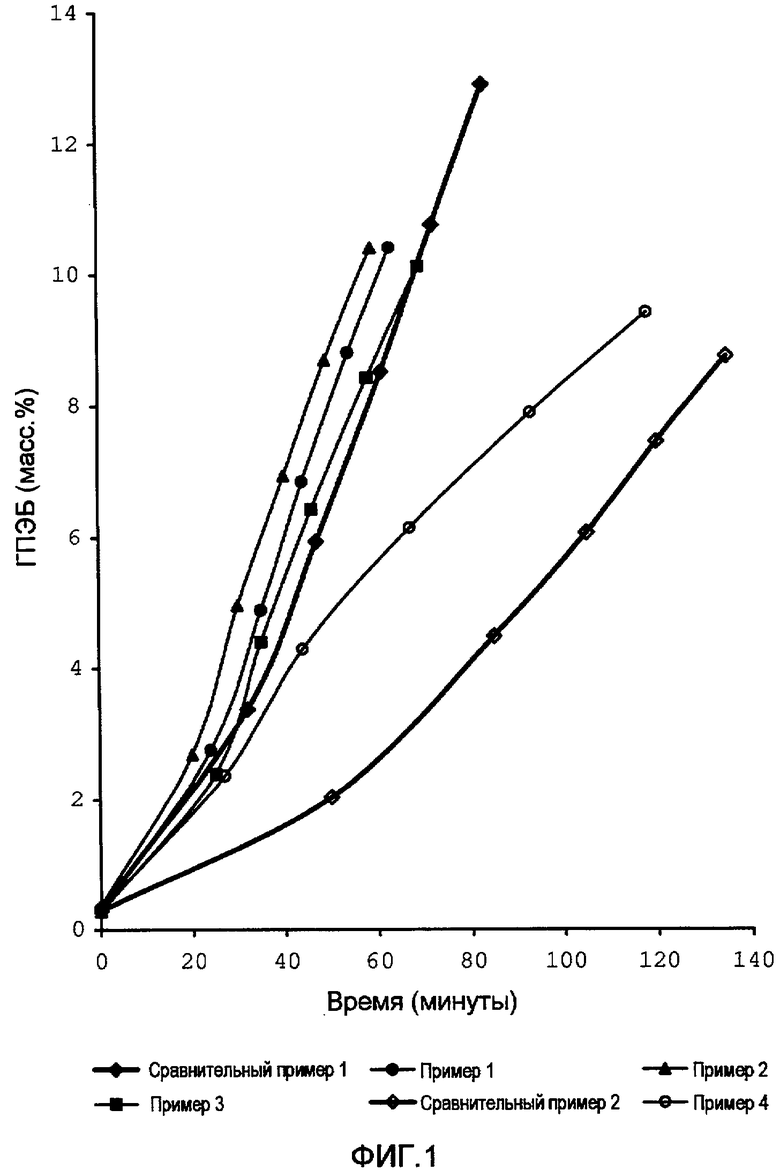

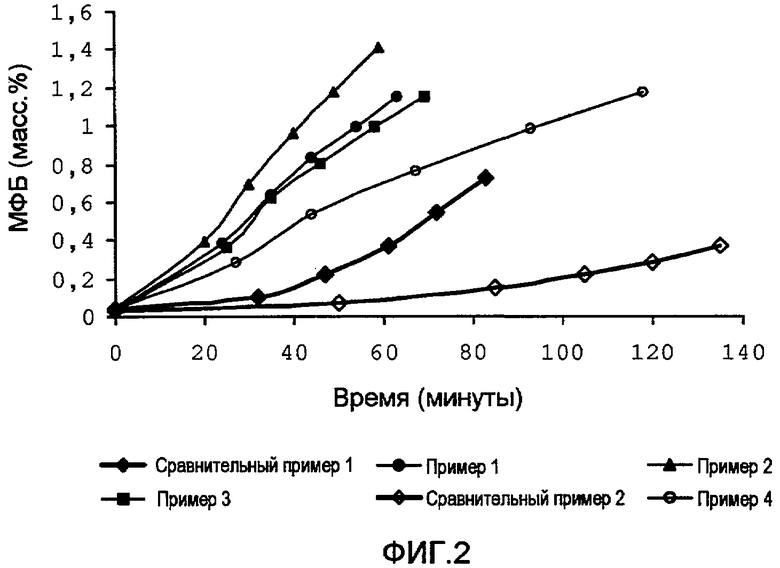

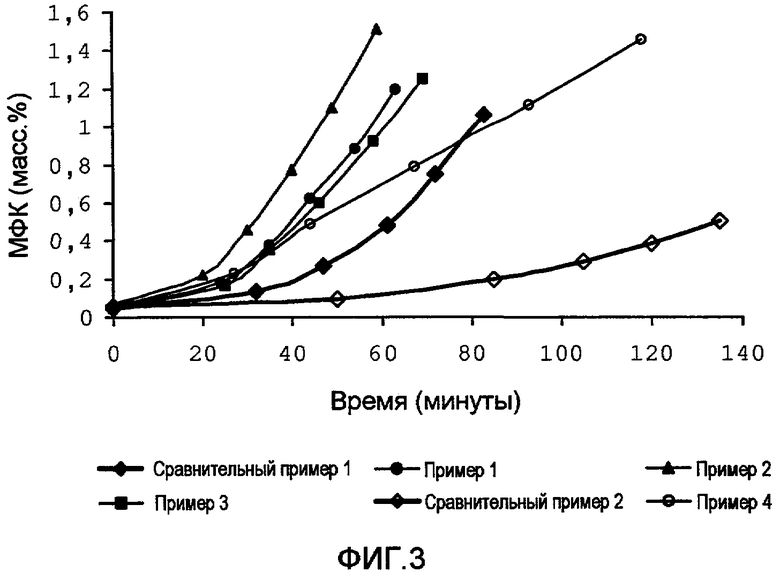

Результаты экспериментов, описанных в сравнительных примерах 1 и 2 и примерах 1-4, показаны в таблице 1 и на фиг.1-3. На фиг.1-3 показана концентрация ГПЭБ, МФБ и МФК (в мас.% по отношению к общей массе реакционной смеси), соответственно, ко времени (в минутах).

Результаты показывают, что в экспериментах, в которых температура реактора составляла 156°С и температура кипения с обратным холодильником 95°С, добавление только незначительного количества стирола уже давало значительно более высокую производительность ГПЭБ на единицу времени. Такое положительное влияние на производительность было даже более высоким, когда стирол заменяли 4-хлорстиролом.

Результаты экспериментов, в которых температура реактора составляла 145°С и температура кипения с обратным холодильником составляла 80°С, показывают такое же действие при условии, что добавление только незначительного количества стирола (например, как в примере 4) дает даже большую производительность ГПЭБ на единицу времени (например, по сравнению с примером 1) по сравнению с примерами без добавления стирола (например, сравнительными примерами 1 и 2, соответственно).

В указанных выше экспериментах показано, что период достижения конкретной концентрации ГПЭБ, например, 10 мас.%, сокращается при добавлении относительно небольшого количества стирола или производного стирола. Например, указанная концентрация ГПЭБ 10 мас.% достигается в течение 56 минут при добавлении 1,0 мас.% 4-хлорстирола к реакционной смеси, что на приблизительно 21% меньше, чем при отсутствии добавления 4-хлорстирола, когда такая концентрация ГПЭБ достигается только за 68 минут.

Такое сокращение времени реакции (более высокая скорость реакции) является очень предпочтительным. Как можно заключить из результатов экспериментов, производительность ГПЭБ через определенный промежуток времени значительно выше при добавлении относительно небольшого количества стирола или производного стирола к реакционной смеси. Это, предпочтительно, дает, после определенного периода времени, более высокий выход ГПЭБ по сравнению с количеством загружаемого этилбензола.

Далее, результаты экспериментов показывают, что при добавлении стирола или производного стирола образуется больше МФБ и МФК. Благодаря этому селективность к гидроперекиси этилбензола фактически снижается. Однако и МФК могут быть, предпочтительно, превращены в стирол, который является ценным продуктом. Такое образование стирола, например, может проходить в интегрированном процессе получения оксида алкилена (например, оксида пропилена) и стирола, например, процессе МС/ОП, как описано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1998 |

|

RU2128647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1997 |

|

RU2117005C1 |

| РЕАКТОРНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1996 |

|

RU2116295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1996 |

|

RU2114104C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН-ОКСИДА | 2004 |

|

RU2354654C2 |

| Способ получения гидропероксида этилбензола | 2016 |

|

RU2633362C2 |

| ПОЛУЧЕНИЕ СОЕДИНЕНИЙ ОКСИРАНА | 2001 |

|

RU2282625C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1983 |

|

SU1220292A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ОКИСИ ПРОПИЛЕНА | 1999 |

|

RU2214385C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2016 |

|

RU2716265C2 |

Настоящее изобретение относится к способу жидкофазного окисления этилбензола до гидроперекиси этилбензола, где концентрацию гидроперекиси этилбензола поддерживают ниже 20 мас.% по отношению к общей массе реакционной смеси и где стирол и/или производное стирола добавляют к этилбензолу. Концентрация указанного стирола и/или производного стирола может составлять от 0,01 до 5,0 мас.%. Производным стирола является производное стирола, в котором один или более из незамещенных атомов углерода стирола имеют в качестве заместителей алкильную группу и/или атом галогена. Изобретение также относится к способу получения оксида алкилена, предпочтительно, оксида пропилена и стирола. 2 н. и 8 з.п. ф-лы, 3 ил., 1 табл., 4 пр.

1. Способ жидкофазного окисления этилбензола до гидроперекиси этилбензола, где концентрацию гидроперекиси этилбензола поддерживают ниже 20 мас.% по отношению к общей массе реакционной смеси и где стирол и/или производное стирола добавляют к этилбензолу, где производным стирола является производное стирола, в котором один или более из незамещенных атомов углерода стирола имеют в качестве заместителей алкильную группу и/или атом галогена.

2. Способ по п.1, где концентрацию гидроперекиси этилбензола поддерживают ниже 15 мас.%.

3. Способ по п.1 или 2, где концентрация стирола и/или производного стирола составляет от 0,01 до 5,0 мас.% по отношению к общей массе реакционной смеси.

4. Способ по п.1 или 2, где стирол добавляют к этилбензолу.

5. Способ по п.4, где стирол добавляют через рециркулирующий поток этилбензола.

6. Способ по п.5, где алкильной группой является прямая или разветвленная алкильная группа, содержащая от 1 до 10 атомов углерода.

7. Способ по п.6, где алкильной группой является метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил.

8. Способ по п.1, где атомом галогена является атом хлора.

9. Способ получения оксида алкилена и стирола, включающий стадии:

i) окисления этилбензола до гидроперекиси этилбензола способом по любому из пп.1-8;

ii) взаимодействия гидроперекиси этилбензола с алкеном с получением оксида алкилена и метилфенилкарбинола; и

iii) дегидратации метилфенилкарбинола до стирола.

10. Способ по п.9, где алкеном является пропилен.

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ОКИСИ ПРОПИЛЕНА | 1999 |

|

RU2214385C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1997 |

|

RU2117005C1 |

| US 4602118 A, 22.07.1986 | |||

| G.P.ARMSTRONG ET AL "The autoxidation of isoPropylbenzene", Journal of Chemical Society (Resumed), 1955, p.666-670 | |||

| Glen A | |||

| RUSSELL "The CompeOxidation of Cumene and Tetraline", Journal of American Chemical Society, 1955, vol.77, p.4483-4590. | |||

Авторы

Даты

2012-10-20—Публикация

2007-11-12—Подача