Изобретение относится к области машиностроения и может быть использовано в насосах в качестве обратного клапана.

Известен обратный клапан, содержащий корпус с входным и выходным каналами, размещенное во входном канале седло, затвор, шарнирно соединенный с опорой, и упор затвора [1].

Недостатками указанного клапана являются его значительные габариты и наличие ударных нагрузок на опору в процессе его работы.

Ближайшим техническим решением является обратный клапан, содержащий корпус с входным и выходным каналами, размещенное во входном канале седло с затвором, расположенную вне проекции затвора опору с поворотной осью, концы которой установлены в проушинах, и упор затвора [2].

Недостатком описываемого клапана является ударное взаимодействие затвора с упором и неравномерность его прилегания по периметру седла в закрытом положении, что ведет к разрушению упора, неравномерности износа контактирующих поверхностей, возникновению протечек и преждевременному выходу из строя клапана в целом.

Целью изобретения является исключение протечек рабочей среды и повышение надежности клапана.

Указанная цель достигается тем, что в известном обратном клапане, содержащем корпус с входным и выходным каналами, размещенное во входном канале седло с затвором, расположенную вне проекции затвора опору с поворотной осью, концы которой установлены в проушинах, и упор затвора, упор затвора выполнен в виде плоского листа, ориентированного демпфирующей плоскостью параллельно оси опоры, удлиненного вдоль нее и примыкающего к корпусу своими торцами, причем лист отстоит своим геометрическим центром от плоскости затвора в его закрытом положении на расстоянии не менее значения радиуса вращения центра затвора и снабжен, по крайней мере, одним разгрузочным отверстием.

Кроме того, входной канал расположен осесимметрично корпусу с образованием между частью периметра корпуса и упомянутым каналом монтажной площадки под опору, а каждое из отверстий проушин удлинено по нормали к плоскости седла в сторону входного канала,

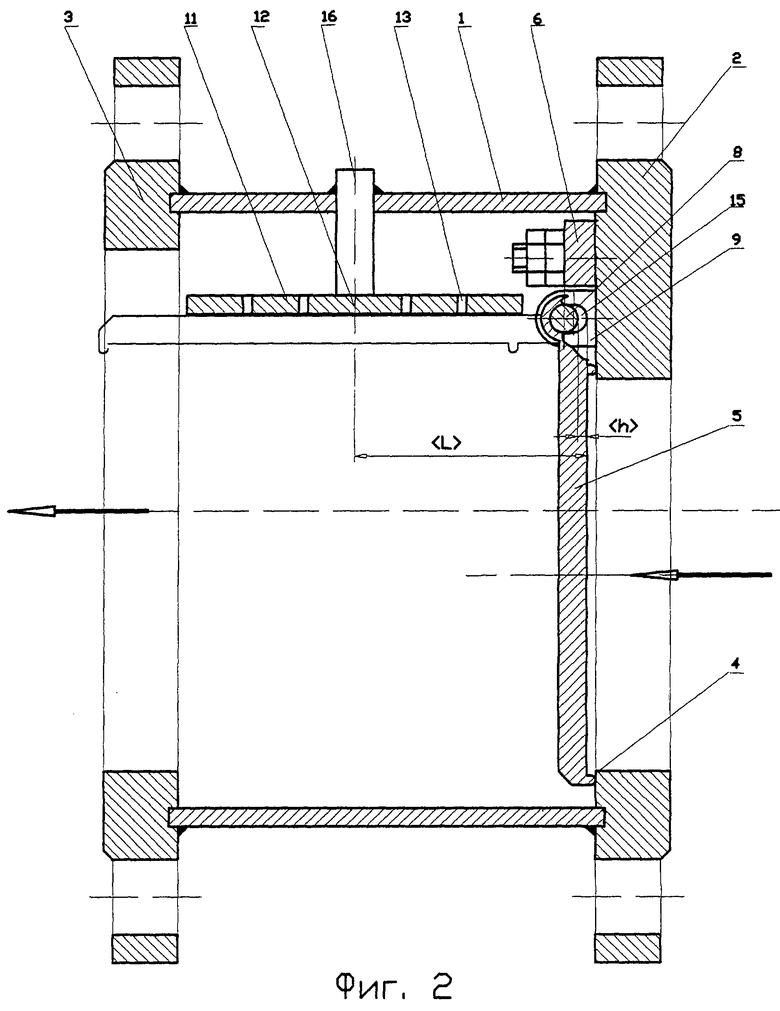

На фиг.1 схематично изображен описываемый обратный клапан.

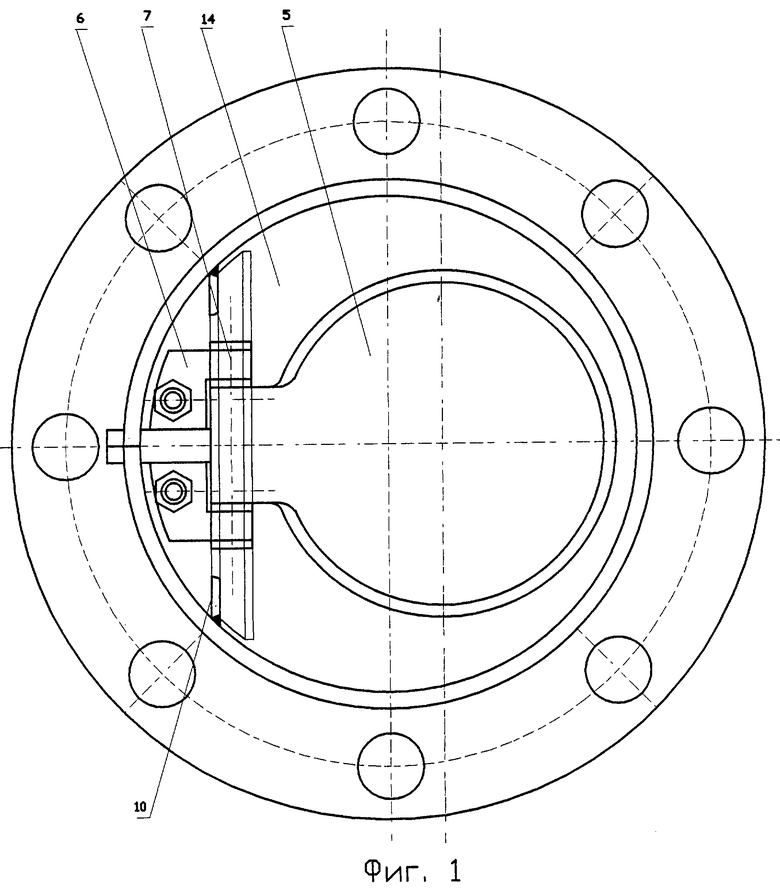

На фиг.2 - то же, в продольном сечении.

Обратный клапан содержит корпус 1 с входным 2 и выходным 3 каналами, размещенное во входном 2 канале седло 4 с затвором 5, расположенную вне проекции затвора 5 опору 6 с поворотной осью 7, концы 8 которой установлены в проушинах 9, и упор 10 затвора 5. Упор 10 затвора 5 выполнен в виде плоского листа 11, ориентированного демпфирующей плоскостью параллельно оси 7 опоры 6, удлиненного вдоль оси 7 и примыкающего к корпусу 1 своими торцами, причем лист 11 отстоит своим геометрическим центром 12 от плоскости затвора 5 в его закрытом положении на расстоянии <L>, имеющем значение не менее значения радиуса вращения центра затвора 5, и снабжен, по крайней мере, одним разгрузочным отверстием 13. Кроме того, входной 2 канал расположен осесимметрично корпусу 1 с образованием между частью периметра корпуса и упомянутым каналом монтажной площадки 14 под опору 6, а каждое из отверстий 15 проушин 9 удлинено по нормали к плоскости седла 4 в сторону входного канала 2 на величину <h>. Лист 11 может быть выполнен в виде прямоугольной, трапецеидальной, овальной или же какой-либо другой известной формы и крепится к корпусу своими торцами. Лист 11 устанавливается по одному из направлений своей демпфирующей плоскости параллельно оси 7, а по другому направлению может быть как наклонным, так и параллельным оси корпуса 1. Расстояние между листом 11 (в его геометрическом центре) и корпусом 1 в каждом конкретном случае определяется условиями эксплуатации клапана. В геометрическом центре 12 лист 11 снабжен дополнительным креплением 16.

Отверстия 15 могут быть выполнены в самом корпусе 1 или же в проушинах 9, жестко закрепленных, в свою очередь, на корпусе 1.

Работа описываемого клапана осуществляется следующим образом.

В закрытом положении затвор 5 поджат к седлу 4 и соответствующее уплотнение по периметру затвора обеспечивает герметичность клапана.

При возникновении давления во входном канале 2 затвор 5 перемещается рабочей средой и вращается вокруг поворотной оси 7 до соприкосновения с демпфирующей плоскостью листа 11. В процессе сближения с демпфирующей плоскостью находящаяся между затвором 5 и упором 10 рабочая среда вытесняется и происходит полное прилегание затвора к листу 11. Рабочая среда вытесняется как по торцам листа 11, так и через разгрузочные отверстия 13. Более того, геометрия листа выбирается такой, чтобы не перекрывать полностью поверхность (площадь) затвора 5 и вытеснение рабочей среды дополнительно осуществляется и помимо поверхности упора. Необходимо отметить, что в конструктивном плане нет запретов на выполнение листа 11 с размерами, равными или перекрывающими поверхность затвора 5, однако в этом случае скорость вытеснения рабочей среды замедляется, открытие клапана также замедляется, а то и временно прекращается, что приводит к нерасчетному режиму протока рабочей среды. Малые же значения размеров листа 11 фактически лишают демпфирования процесс открытия затвора и исключают возможность регулирования скорости открытия клапана. Как показали проведенные расчетно-опытные изыскания, для широкого спектра рабочих условий и конструкций клапана оптимальным является упор в виде листа, удлиненного вдоль поворотной оси 7. Лист в своей удлиненной части не должен превышать диаметр затвора и быть, по возможности, близок к его значению, а в противоположном направлении, с учетом эффекта дополнительного отражения рабочей среды от цилиндрического корпуса, должен быть заведомо меньше значения диаметра. В каждом конкретном случае соотношения размеров листа, а также их взаимосвязь с геометрией затвора имеют свои значения и определяются конкретными условиями эксплуатации, однако в любом случае неизменным является требование удлинения, т.е. вытянутости листа вдоль поворотной оси и превышение его размера вдоль указанного направления относительно размера вдоль другого направления. Скорость вытеснения рабочей среды из промежутка между затвором 5 и листом 11 определяется геометрическими размерами затвора и листа, углом наклона листа 11 к оси корпуса 1 и расстоянием между листом и корпусом. В свою очередь, скорость вытеснения является определяющей при определении скорости открытия затвора и, отсюда, ударного воздействия затвора на упор. В результате затвор 5, преодолев демпфирующую реакцию вытесняемой рабочей среды, с остаточным импульсом воздействует на упор 10. Так как геометрический центр листа 11 находится на расстоянии <L>, заведомо равном или большем положения центра затвора в его открытом положении, взаимодействие между листом 11 и затвором 5 фактически не отражается на поворотной оси 7 или на ее опоре 6. Сам геометрический центр 12 с креплением 16 воспринимает и гасит возможное остаточное ударное воздействие затвора. В итоге, затвор 5 с требуемой скоростью открывает клапан на все проходное сечение и плотно прилегает всей поверхностью к листу 11.

В случае прекращения протока рабочей среды затвор 5 под воздействием своего веса возвращается в исходное закрытое положение, а подсос рабочей среды через разгрузочные отверстия 13 в образовываемую полость между затвором и листом 11 предотвращает возможное "залипание" затвора на листе 11 и обеспечивает требуемую скорость закрытия. Так как концы 8 поворотной оси 7 имеют возможность независимого перемещения в удлиненных отверстиях 15 на величину <h>, затвор 5 в процессе закрытия самоустанавливается по периметру седла 4. Кроме того, удлинения отверстий 15 в сторону входного канала 2 позволяют компенсировать возможный износ контактных поверхностей затвора и седла и обеспечивают плотность закрытия в процессе всего периода эксплуатации клапана. Величина <h> удлинения отверстий 15 в каждом конкретном случае определяется конструктивными особенностями клапана.

Осесимметричное размещение входного канала 2 относительно корпуса 1 с образованием монтажной площадки 14 под опору 6 позволяет уменьшить габариты клапана.

Таким образом, предложенное техническое решение обеспечивает открытие затвора на все сечение, смягчает его ударное взаимодействие с упором, уменьшает неравномерность износа его уплотнения и повышает надежность работы клапана в целом.

Источники информации

1. Авторское свидетельство СССР №1576760, МПК F 16 К 15/03, опубл. 1990.

2. Патент России №2076975, МПК F 16 K 15/03, опубл. 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ ЗАТВОР | 2009 |

|

RU2416050C2 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2003 |

|

RU2253788C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2255262C1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН-ЗАТВОР | 2002 |

|

RU2238465C2 |

| ОБРАТНЫЙ КЛАПАН | 2000 |

|

RU2174633C1 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ЗАТВОР | 2001 |

|

RU2219413C2 |

| КЛАПАН ОТСЕКАЮЩИЙ АВТОМАТИЧЕСКИЙ | 2008 |

|

RU2374541C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2250407C2 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

Изобретение относится к области машиностроения и предназначено для использования в насосах в качестве обратного клапана. Обратный клапан содержит корпус с входным и выходным каналами, размещенное во входном канале седло с затвором, расположенную вне проекции затвора опору с поворотной осью и упор затвора. Концы поворотной осью установлены в проушинах. Упор затвора выполнен в виде плоского листа, ориентированного демпфирующей плоскостью параллельно оси опоры, удлиненного вдоль нее и примыкающего к корпусу своими торцами. Лист отстоит своим геометрическим центром от плоскости затвора в его закрытом положении на расстоянии не менее величины радиуса вращения центра затвора и снабжен, по крайней мере, одним разгрузочным отверстием. Изобретение направлено на повышение надежности работы клапана за счет уменьшения неравномерности износа его уплотнения и смягчения ударного взаимодействия затвора с упором. 2 з.п. ф-лы, 2 ил.

| ОБРАТНЫЙ КЛАПАН | 1993 |

|

RU2076975C1 |

| Композиция на основе полипропилена | 1982 |

|

SU1049509A1 |

| US 3687155 A, 29.08.1972 | |||

| US 4230150 A, 28.10.1980 | |||

| Феррозондовый дефектоскоп | 1985 |

|

SU1257507A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2004-09-27—Публикация

2000-03-10—Подача