Изобретение относится к способам резки хрупких неметаллических материалов, в частности, таких материалов, как стекло, ситалл, керамика, различных монокристаллов, включая кварц и сапфир, а также полупроводниковых материалов, в том числе кремний и арсенид галлия.

Настоящее изобретение может быть использовано в различных областях техники для высокоточного и производительного раскроя самого широкого класса материалов на заготовки и детали любых размеров и конфигураций как на всю толщину материала, так и на любую задаваемую глубину.

Известен способ резки листового стекла, включающий нагрев линии реза лазерным эллиптическим пучком при относительном перемещении стекла и пучка, локальное охлаждение зоны нагрева с помощью хладагента и последующий повторный нагрев линии надреза с помощью лазерного излучения или другого источника тепловой энергии (Патент РФ по А.С. СССР №776002, МКИ С 03 В 33/02, приор. 19.02.79). Этот способ резки можно успешно использовать при раскрое листовых материалов как по прямолинейному контуру, так и по любому криволинейному контуру. При этом резка может быть осуществлена как на всю толщину материала, так и на любую заданную глубину. Это обеспечивается тем, что при локальном охлаждении линии нагрева хладагентом в стекле образуется неглубокая микротрещина, которая далее углубляется за счет повторного нагрева линии надреза лазерным излучением или другим источником тепловой энергии.

Известен точно такой же способ резки неметаллических материалов, включающий нагрев линии реза лазерным эллиптическим пучком при относительном перемещении материала и пучка, локальное охлаждение зоны нагрева с помощью хладагента и последующий повторный нагрев линии надреза с помощью лазерного излучения, защищенный патентом США №6259058, МПК 7 В 23 К 26/067, 10.07.2001, то есть 22 года спустя после указанного выше патента РФ.

Недостатком указанного способа резки является низкая производительность процесса резки. Дело в том, что из-за низкой теплопроводности стекла углубление надреза может происходить только при низкой скорости перемещения, которая обеспечила бы прогрев материала на большую глубину. Более того, при высокой скорости относительного перемещения лазерного пучка и стекла после локального охлаждения линии нагрева в стекле образуется очень неглубокая микротрещина, углубление которой за счет повторного нагрева невозможно. Поэтому такой способ резки не может найти широкого практического применения из-за низкой скорости резки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ резки хрупких неметаллических материалов, включающий нанесение надреза на поверхности материала по линии реза, нагрев линии реза вытянутым вдоль нее лазерным пучком и локальное охлаждение зоны нагрева с помощью хладагента при перемещении материала относительно пучка и источника хладагента (Патент РФ №2024441, МКИ 5 С 03 В 33/02, публ. 15.12. 94 - прототип).

Этот способ можно успешно использовать при резке листовых материалов как по прямолинейному, так и по любому криволинейному контуру. Однако этот способ не позволяет осуществлять высокопроизводительную сквозную резку или резку на большую глубину материала, а требует для углубления надреза или для получения сквозного реза проведения дополнительной операции механического или термического докалывания. Это объясняется следующим образом.

При нагреве поверхности материала лазерным излучением, для которого материал непрозрачен, вся энергия лазерного излучения выделяется в виде тепловой энергии в тонком поверхностном слое порядка длины волны, то есть несколько микрометров. Дальнейшее распространение тепла в объем материала происходит за счет теплопроводности. Теплопроводность указанного класса материалов весьма низкая. Поэтому для увеличения глубины прогрева материала, а следовательно, для увеличения глубины надреза, во всех указанных выше способах резки для нагрева материала используют лазерные пучки эллиптического сечения или другой формы пучки, вытянутые в направлении относительного перемещения. Это действительно позволяет увеличить глубину прогрева материала без снижения скорости относительного перемещения материала и лазерного пучка. Однако во всех перечисленных способах резки используют для создания надреза точечное, локальное охлаждение линии нагрева. Это приводит к тому, что из зоны нагрева отводится только незначительное количество тепловой энергии, и возникающие поверхностные напряжения растяжения обеспечивают образование неглубокого поверхностного надреза. Совершенно очевидна некорректность приема охлаждения во всех предыдущих способах резки, а именно: нагрев линии реза производится вытянутым, протяженным лазерным пучком в течение достаточно протяженного интервала времени, в то время как охлаждение осуществляется локальным, точечным хладагентом в течение несравненно более короткого времени. Поскольку теплопроводность материала одинакова как при нагреве, так и при охлаждении, то для отвода тепловой энергии из зоны нагрева подвод хладагента должен осуществляться в течение такого же продолжительного интервала времени, как и при нагреве.

В основу настоящего изобретения положена задача повышения производительности и качества резки хрупких неметаллических материалов за счет возможности осуществления сквозной и несквозной резки как в одном, так и в разных технологических циклах при высокой скорости резки и за счет обеспечения возможности управления глубиной трещины в процессе резки.

Поставленная задача решается тем, что в известном способе резки хрупких неметаллических материалов, включающем нанесение надреза на поверхности материала по линии реза, нагрев линии реза вытянутым вдоль нее лазерным пучком и последующее локальное охлаждение зоны нагрева с помощью хладагента при перемещении материала относительно пучка и источника хладагента, отличительным является то, что охлаждение каждой точки на линии реза в зоне нагрева осуществляют протяженным хладагентом в течение периода времени, соизмеримого со временем нагревания этой точки.

При этом продолжительность охлаждения выбирают в зависимости от толщины материала и его теплофизических свойств из условия получения реза заданной глубины с помощью протяженного многокаскадного или щелевого механизма подачи хладагента.

Таким образом, способ резки хрупких неметаллических материалов при выполнении указанных выше условий позволяет не только повысить эффективность способа резки за счет обеспечения возможности сквозной и несквозной резки в одном технологическом цикле, но и повысить производительность и качество резки.

Сущность изобретения поясняется чертежами, на которых представлены:

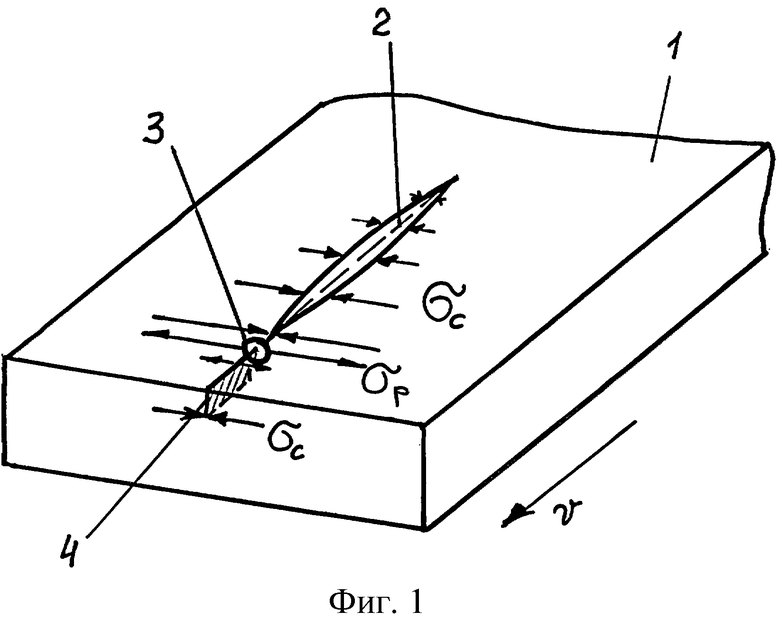

- фиг.1 - схема образования надреза материала в соответствии с прототипом;

- фиг.2 - схема осуществления сквозного реза материала за счет воздействия протяженного хладагента;

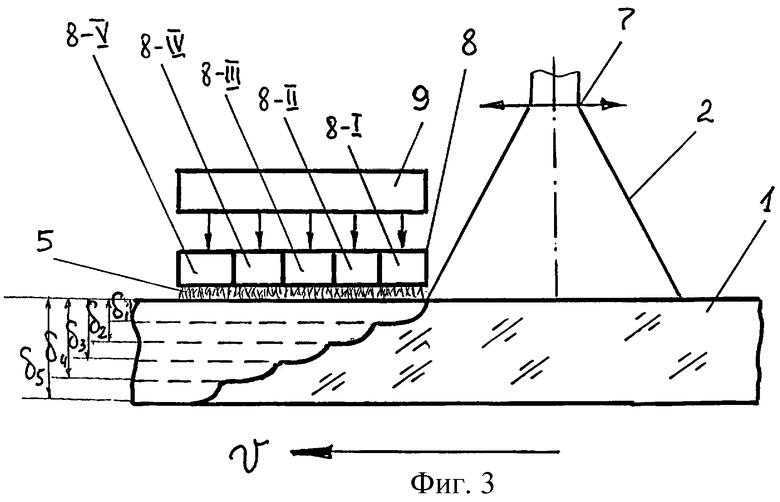

- фиг.3 - схема осуществления управляемой резки на заданную глубину посредством многокаскадного управляемого охлаждения;

Способ резки хрупких неметаллических материалов, включающий нанесение надреза на поверхности материала по линии реза, нагрев линии реза лазерным пучком при относительном перемещении материала и пучка и охлаждение зоны нагрева с помощью хладагента заключается в следующем.

В способе-прототипе при нагреве поверхности пластины хрупкого неметаллического материала, например, пластины стекла 1 (фиг.1) лазерным эллиптическим пучком 2 в зоне воздействия пучка возникают высокие напряжения сжатия ς с, значения которых однако недостаточно для разрушения материала. Это связано с тем, что предел прочности материала на сжатие значительно превышает предел прочности материала на растяжение или изгиб. Например, предел прочности стекла на сжатие в 8-10 раз выше предела прочности на растяжение. Напряжения сжатия возрастают по мере перемещения пучка вдоль линии реза и достигают своего максимального значения после полного прохождения пучка. При резком локальном охлаждении зоны нагрева с помощью точечного хладагента 3, например воздушно-водяной струи, подаваемой с помощью форсунки, в поверхностных слоях материала 1 напряжения сжатия (те меняют свой знак на противоположный. Под воздействием возникших напряжений растяжения ς р в материале зарождается микротрещина 4, которая распространяется вслед за границей "нагрев-охлаждение" по мере относительного перемещения пучка и хладагента со скоростью V (фиг.1). Как уже отмечалось выше, локальный точечный хладагент обеспечивает отвод тепла только с тонкого поверхностного слоя. Поэтому дальнейшему распространению трещины 4 в объем материала препятствуют объемные напряжения сжатия ς с, которые сохраняются на глубине прогретого материала.

Совершенно иная картина наблюдается при охлаждении зоны нагрева с помощью протяженного щелевого хладагента 5 (фиг.2). Как и в предыдущем случае, максимальные напряжения сжатия расположены в поверхностных слоях материала сразу после его прохождения. При подаче хладагента 5 в первоначальный момент под действием огромных поверхностных напряжений растяжения ς р происходит образование неглубокой микротрещины. По мере продолжения подачи хладагента в зону нагрева величина поверхностных напряжений растяжения падает, но возрастают объемные напряжения растяжения, которые приводят к распространению трещины вглубь материала вплоть до образования сквозной трещины 6.

В качестве хладагента можно использовать воздушную струю, специальную газовую смесь, воздушно-газовую смесь, газожидкостную смесь, например, воздушно-водяную смесь, или различные холодильные устройства. При этом количество компонентов в подаваемой смеси и интенсивность подачи смеси в зону нагрева регулируется и управляется в зависимости от толщины материала и его свойств, а также от требований и ограничений, накладываемых на процесс резки. Например, в ряде случаев не допускается использование в качестве хладагента воды, которая может загрязнять разрезаемый материал или специальные покрытия и структуры, сформированные на поверхности материала.

Для управления глубиной распространения трещины механизм подачи хладагента целесообразно делать многокаскадным с возможностью независимого управления отдельными каскадами в процессе резки. Такой же прием целесообразно использовать при резке материалов различной толщины или материалов с различными свойствами. То есть количество работающих каскадов механизма подачи хладагента, например многокаскадной щелевой форсунки, выбирается в зависимости от толщины материала и его теплопроводности. На фиг.3 показана схема осуществления управляемой резки на заданную глубину посредством многокаскадного управляемого охлаждения. На поверхность материала 1 направляют лазерный пучок 2, формируемый с помощью оптической системы 7 вытянутым относительно направления перемещения. Вслед за лазерным пучком размещена многокаскадная щелевая форсунка 8, подающая в зону нагрева хладагент 5, состоящая в данном случае из пяти независимых каскадов 8-1, 8-II, 8-III, 8-IV, 8-V, которые управляются посредством компьютера 9. Если работает только первый каскад форсунки 8-I, то в материале образуется трещина глубиной Г1. Если работают два каскада форсунки 8: 8-1 и 8-II, то в материале распространяется трещина глубиной Г2. Если работают три каскада 8-I, 8-II, 8-III, то трещина углубляется до значения Г3. Увеличив количество каскадов охлаждения до необходимого значения, например до пяти каскадов, можно получить сквозную трещину с глубиной Г5.

Осуществление охлаждения зоны нагрева с помощью хладагента в течение времени с регулируемой продолжительностью позволяет не только управлять глубиной трещины, но и значительно повысить скорость резки, то есть повысить эффективность процесса резки.

Ниже приведены конкретные примеры резки различных хрупких неметаллических материалов в соответствии с предлагаемым изобретением.

Пример 1. Производилась резка листового боросиликатного стекла толщиной 0,7 мм с помощью излучения СО2-лазера со специальной модовой структурой с длиной волны 10,6 мкм и мощностью 95 Вт. Фокусировку лазерного излучения на поверхность стекла осуществляли с помощью сферическо-цилиндрического объектива из ZnSe, обеспечивающего формирование эллиптического пучка в зоне резки длиной 45 мм. Резку осуществляют в следующей последовательности. Фиксировали стеклянную пластину на координатном столе с помощью вакуума. Включали движение координатного стола с закрепленной на нем стеклянной пластиной с заданной скоростью. Подавали лазерное излучение на поверхность движущейся пластины, а вслед за лазерным пучком подавали хладагент в виде воздушно-газовой смеси с помощью пятикаскадной щелевой форсунки. Каждый каскад щелевой форсунки имеет щель длиной 9 мм, сориентированную по линии реза. Проводилась резка стеклянной пластины с различными условиями охлаждения:

1. Охлаждение традиционной однодозовой форсункой (прототип);

2. Охлаждение одним щелевым каскадом 5-каскадной форсунки;

3. Охлаждение двумя щелевыми каскадами 5-каскадной форсунки;

4. Охлаждение тремя щелевыми каскадами 5-каскадной форсунки;

5. Охлаждение четырьмя щелевыми каскадами 5-каскадной форсунки;

6. Охлаждение пятью щелевыми каскадами 5-каскадной форсунки.

Для каждого случая определялась максимальная скорость сквозной резки и максимальная скорость резки с микротрещиной. Результаты тестовых испытаний сведены в таблицу. В данной таблице приняты следующие обозначения:

- М - несквозная резка с микротрещиной;

- С - сквозная резка;

- знак "-" - нет резки.

Пример 2. В качестве материала для резки использовалась подложка из сапфира диаметром 50,8 мм и толщиной 0,43 мм. Для резки был использован многомодовый СО2-лазер со специальной модовой структурой мощностью 75 Вт. С помощью двухлинзового объектива лазерный пучок формировался на поверхности подложки в виде пучка длиной 7 мм, вытянутого в направлении резки. В качестве хладагента была использована струя сжатого увлажненного газа, подаваемого с помощью щелевой форсунки с длиной щели 9 мм. При скорости от 350 до 700 мм/сек происходила сквозная резка сапфировой подложки. При дальнейшем увеличении скорости резка осуществлялась путем нанесения надреза на глубину, которая уменьшалась по мере увеличения скорости перемещения пластины относительного лазерного пучка и хладагента. Максимальная скорость несквозной резки составила 1100 мм/сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2206528C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206526C2 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2839321C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

| Способ резки хрупких неметаллических материалов | 2002 |

|

RU2224648C1 |

Изобретение относится к способам резки хрупких неметаллических материалов, в частности, таких материалов, как стекло, ситалл, керамика, различных монокристаллов, включая кварц и сапфир, а также полупроводниковых материалов, в том числе кремний и арсенид галлия. Настоящее изобретение может быть использовано в различных областях техники для высокоточного и производительного раскроя самого широкого класса материалов на заготовки и детали любых размеров и конфигураций как на всю толщину материала, так и на любую задаваемую глубину. Техническая задача изобретения - повышение производительности и качества резки хрупких неметаллических материалов за счет возможности осуществления сквозной и несквозной резки как в одном, так и в разных технологических циклах при высокой скорости резки и за счет обеспечения возможности управления глубиной трещины в процессе резки. Способ резки хрупких неметаллических материалов включает нанесение надреза на поверхности материала по линии реза, нагрев линии реза вытянутым вдоль нее лазерным пучком и последующее локальное охлаждение зоны нагрева с помощью хладагента при перемещении материала относительно пучка и источника хладагента. Охлаждение каждой точки на линии реза в зоне нагрева осуществляют протяженным хладагентом в течение периода времени, соизмеримого со временем нагревания этой точки. Продолжительность охлаждения выбирают в зависимости от толщины материала и его теплофизических свойств из условия получения реза заданной глубины с помощью протяженного многокаскадного механизма подачи хладагента. Охлаждение каждой точки можно осуществлять протяженным щелевым хладагентом. 2 з.п. ф-лы, 3 ил.

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

Авторы

Даты

2004-10-10—Публикация

2002-06-07—Подача