Изобретение относится к способам резки хрупких неметаллических материалов, в частности к способам лазерной резки таких материалов, как стекло и керамика, различные монокристаллы, например сапфир и кварц, а также различные полупроводниковые материалы.

Настоящее изобретение может быть использовано в различных областях техники для высокоточной и высокопроизводительной резки самого широкого класса материалов на заготовки и детали различной формы и размеров, в том числе в электронной промышленности при изготовлении различных изделий из таких материалов, как стекло, кварц, сапфир, кремний. Кроме высокоэффективной резки данное изобретение обеспечивает возможность использования видимой микротрещины заданной ширины в качестве оптических меток и штрихов при изготовлении шкал, рисок, сеток и т.д. Изобретение может быть использовано при изготовлении токопроводящих дорожек в различных приборах, а также при изготовлении различных люминесцентных приборов.

Известен способ резки хрупких неметаллических материалов, включающий предварительное нанесение надреза по линии реза на краю заготовки, нагрев материала по линии реза лазерным пучком при относительном перемещении заготовки и пучка и локальное охлаждение зоны нагрева с помощью хладагента, (WO 96/20062, МКИ6: В23K 26/00, 04.07.96). Этот способ можно успешно использовать при резке листовых материалов, как по прямолинейному контуру, так и по любому криволинейному контуру.

Однако существует определенная трудность при реализации указанного способа резки. Ею является невидимость линии резки, связанная с нулевой шириной реза. Описанный способ резки отличается тем, что испарения материала не происходит и, таким образом, на поверхности материала не образуется визуально наблюдаемого реза. Образование разделяющей трещины происходит за счет напряжений, возникающих в результате поверхностного нагрева материала лазерным излучением и последующего охлаждения зоны нагрева с помощью хладагента.

Под действием напряжений растяжения в материале образуется трещина, глубиной от нескольких десятков микрометров до сквозной трещины. Однако в случае несквозной резки эту трещину можно визуально наблюдать лишь на небольшом расстоянии (порядка 3-10 мм) от места ее зарождения, то есть от места подачи хладагента. Затем эта трещина "схлопывается" под действием напряжений, возникающих в объеме материала при образовании микротрещины. Поскольку края трещины не имеют никаких дефектов, то они полностью смыкаются, и трещина становится визуально невидимой. Таким образом, трещину в процессе ЛУТ можно визуально наблюдать только на расстоянии 3-10 мм от места ее зарождения. Это создает трудности при последующем разламывании разрезанной с помощью микротрещины заготовки на отдельные детали, так как линия реза визуально не наблюдается. Кроме того, нет уверенности в том, что вся заготовка порезана, так как не видно резов. Это приводит зачастую к повышенному проценту брака при резке с помощью микротрещины.

В основу настоящего изобретения положена задача повышения качества и процента выхода годных изделий при резке хрупких неметаллических материалов за счет возможности визуализации линии реза и управления шириной и глубиной образующейся микротрещины, а также ее физико-химическими свойствами.

Поставленная задача решается тем, что в способе резки хрупких неметаллических материалов, включающем предварительное нанесение надреза по линии реза на краю заготовки, нагрев материала по линии реза лазерным пучком при относительном перемещении заготовки и пучка и локальное охлаждение зоны нагрева с помощью хладагента в виде воздушно-водяной аэрозоли, отличительным является то, что для получения видимой линии реза с заданной шириной и глубиной охлаждение линии реза осуществляют хладагентом в виде двухуровневой дисперсной системы, состоящей из дисперсионной воздушной среды и двухфазного состава дисперсной фазы, включающего в качестве первой дисперсной фазы капельки воды, а в качестве второй дисперсной фазы - коллоидный состав или твердые микрочастицы.

В ряде случаев для повышения эффективности процесса термораскалывания хрупких неметаллических материалов осуществляют охлаждение линии реза хладагентом в виде дисперсной системы, содержащей в дисперсной фазе поверхностно-активные вещества (ПАВ).

Для повышения эффективности процесса термораскалывания хрупких неметаллических материалов за счет получения микротрещины заданной ширины и глубины осуществляют охлаждение линии реза хладагентом в виде дисперсной системы, содержащей в дисперсной фазе микрочастицы от 1 нм до 100 мкм.

Кроме того, в ряде случаев для визуализации трещины осуществляют охлаждение линии реза хладагентом в виде дисперсной системы, содержащей в дисперсной фазе микрочастицы различной окраски и/или в состав дисперсной фазы дополнительно вводят дисперсные красители различной цветности, и/или окрашенные растворы.

Кроме того, данное изобретение позволяет получать микротрещины с заданными физико-химическими свойствами за счет охлаждения линии реза хладагентом в виде дисперсной системы, содержащей в составе дисперсной фазы коллоидный состав или твердые микрочастицы с заданными физико-химическими свойствами, например оптические штрихи и метки для шкал, сеток и т.д. со строго заданными геометрическими параметрами.

Данное изобретение обеспечивает возможность получения при заполнении микротрещины в процессе ее образования нанопорошками металлов токопроводящих дорожек, а при заполнении люминесцирующими составами получать светящиеся дорожки.

Во втором варианте поставленная задача решается тем, что в способе резки хрупких неметаллических материалов, включающем предварительное нанесение надреза по линии реза на краю заготовки, нагрев материала по линии реза лазерным пучком при относительном перемещении заготовки и пучка и локальное охлаждение зоны нагрева с помощью хладагента, отличительным является то, что для получения видимой линии реза с заданной шириной и глубиной, охлаждение линии реза осуществляют хладагентом в виде аэрозоли окрашенного раствора.

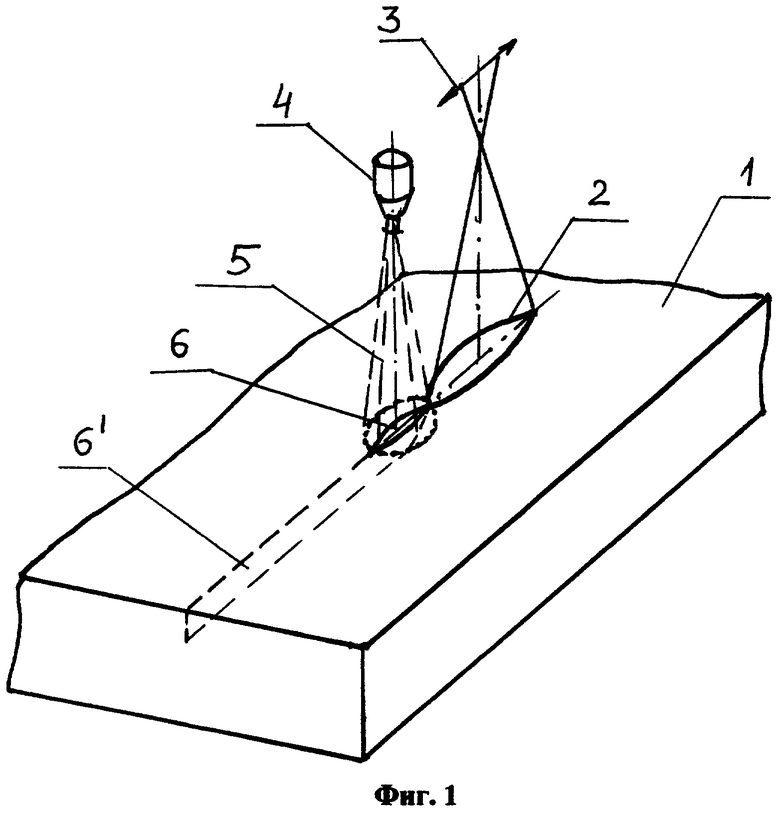

Сущность изобретения поясняется чертежами, на которых представлены:

- фиг.1 - схема резки материала с помощью микротрещины;

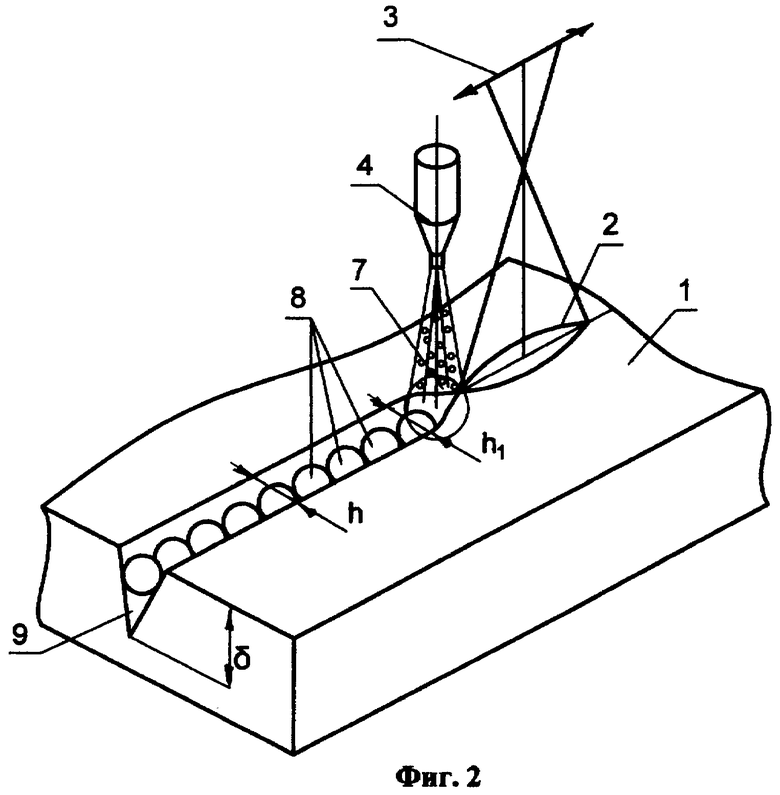

- фиг.2 - схема образования визуально наблюдаемой трещины регулируемой ширины;

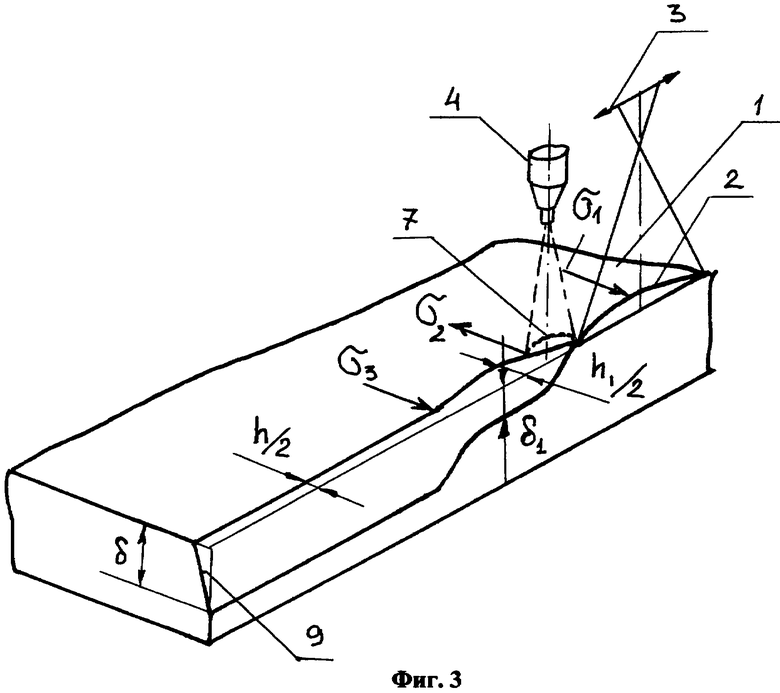

- фиг.3 - схема увеличения глубины трещины при использовании в качестве хладагента дисперсионной системы;

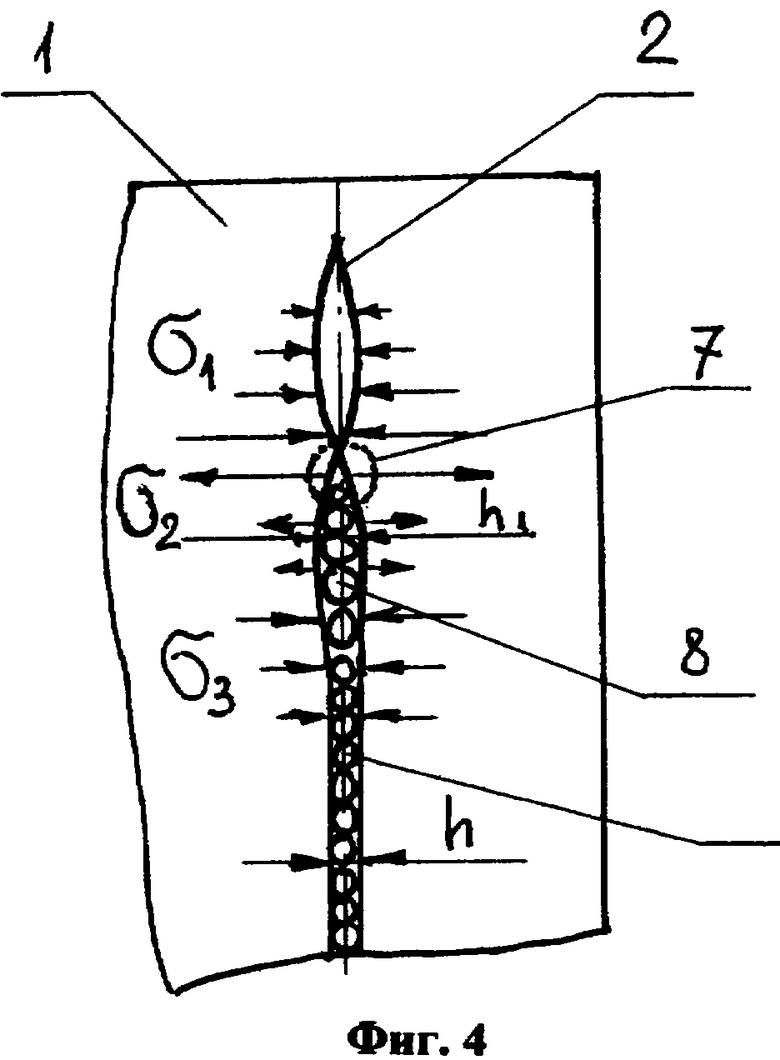

- фиг.4 - схема распределения напряжений при образовании микротрещины заданной ширины;

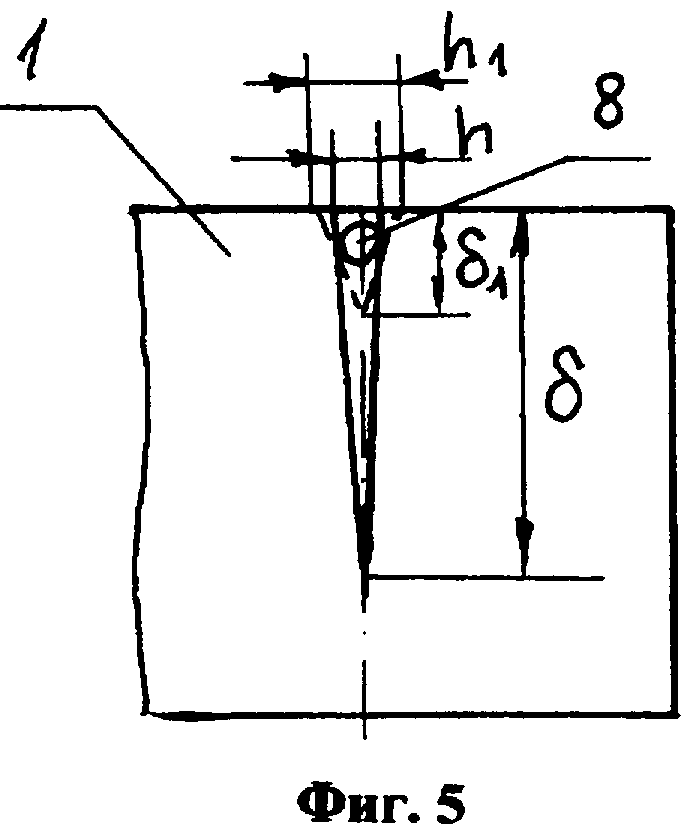

- фиг.5 - схема увеличения глубины трещины при использовании в дисперсной фазе дисперсионной системы твердых микрочастиц;

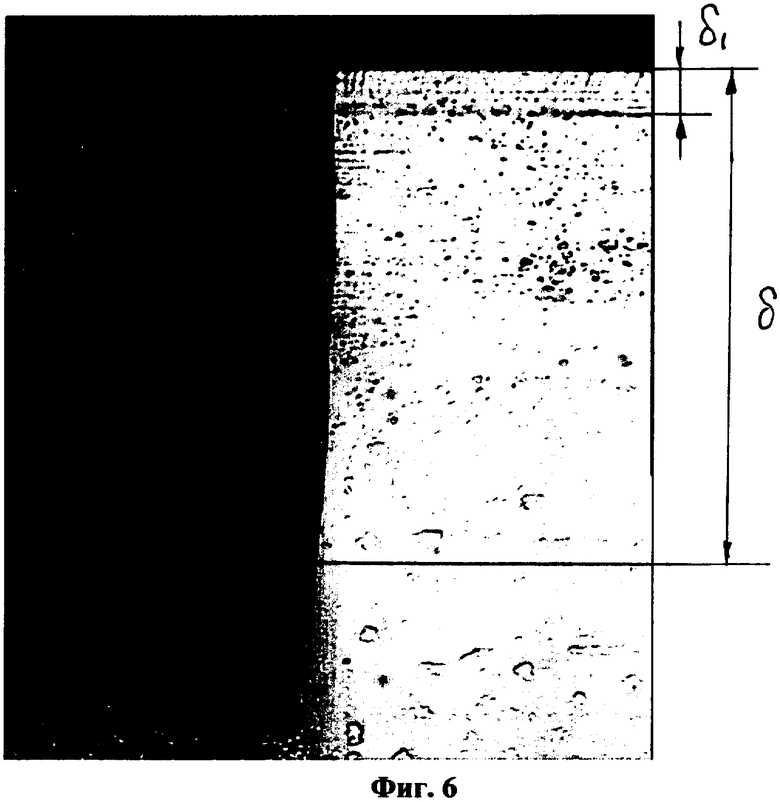

- фиг.6 - фотография углубленной трещины в стекле;

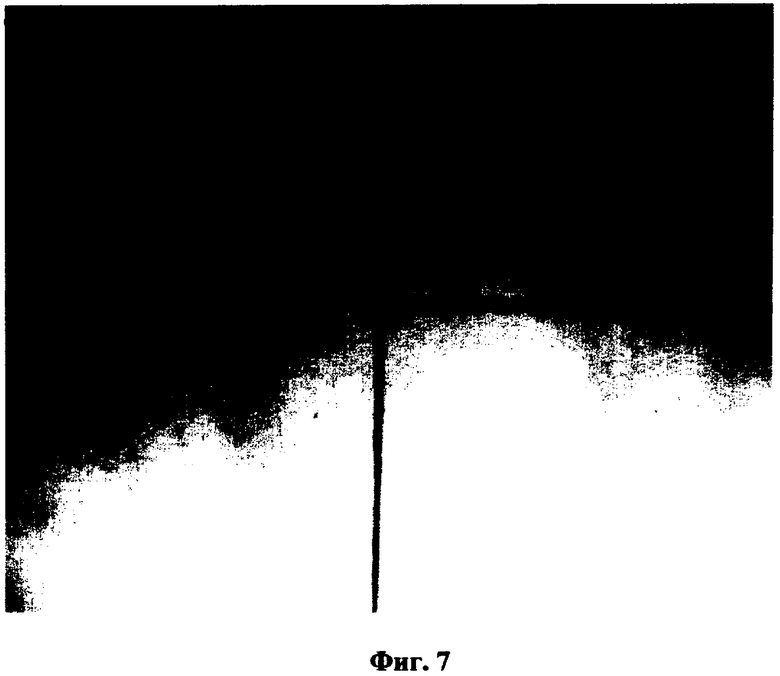

- фиг.7 - фотография фрагмента оптической шкалы.

Способ управления параметрами трещины при термораскалывании хрупких неметаллических материалов, обеспечивающий повышение качества и надежности резки за счет образования визуально наблюдаемой микротрещины заданной регулируемой ширины и глубины, заключается в следующем.

При нагреве поверхности пластины материала 1 лазерным эллиптическим пучком 2, формируемым с помощью оптической фокусирующей системы 3. В зоне нагрева возникают значительные напряжения сжатия, которые к образованию трещины не приводят. Однако при подаче с помощью форсунки 4 хладагента 5 напряжения сжатия меняют свой знак на противоположный, то есть превращаются в растягивающие напряжения, которые приводят к образованию разделяющей микротрещины 6 (Фиг.1). В зависимости от типа материала, его толщины и от режимов резки микротрещина может распространяться на заданную глубину. При этом микротрещину 6 можно наблюдать визуально только в зоне ее образования и на небольшом расстоянии от начала ее зарождения (до 10 мм у стекла и до 1 мм у сапфира). Если в качестве хладагента использовать воздушно-водяную аэрозоль, то на некотором расстоянии от хладагента края образовавшейся микротрещины смыкаются, и микротрещина 6 становится визуально невидимой микротрещиной 6'.

Если в соответствии с представляемым изобретением охлаждение линии реза осуществляют хладагентом в виде двухуровневой дисперсной системы 7 (фиг.2), состоящей из дисперсионной воздушной среды и двухфазным составом дисперсной фазы, включающим в качестве первой дисперсной фазы капельки воды, а в качестве второй дисперсной фазы - коллоидный состав или твердые микрочастицы дисперсной фазы в виде твердых микрочастиц 8, то микротрещина останется постоянно визуально наблюдаемой 9. При этом можно с помощью параметров дисперсионной системы 7 управлять параметрами микротрещины 9, а именно ее глубиной δ и шириной h. Это объясняется тем, что в зоне воздействия хладагента во время образования микротрещины в ее раскрытую полость вместе с воздушно-водяной смесью попадают также микрочастицы коллоидного состава или твердые микрочастицы 8, находящиеся во взвешенном состоянии в дисперсной фазе. Попавшие в полость раскрытой микротрещины микрочастицы как раз и препятствуют смыканию краев микротрещины.

Известно, что дисперсная система состоит минимум из двух составляющих: непрерывной дисперсионной среды, в объеме которой находится минимум одна дисперсная фаза (одноуровневая дисперсная система) или несколько дисперсных фаз в виде коллоидных составов или мелких твердых частиц. Дисперсные системы разделяют на две группы по размеру частиц в дисперсной фазе. Грубодисперсные системы содержат частицы размерами более 1 микрометра и удельной поверхностью до 1 м2/г. Высокодисперсные или, по-другому, коллоидные системы содержат частицы размерами от 1 нм до 1 микрометра и удельной поверхностью до сотен м2/г.

Следует отметить, что целесообразно в разных технологических процессах иметь различную ширину образующейся микротрещины. В частности, чем тоньше разделяемый материал, тем меньше должна быть ширина микротрещины. И наоборот, чем толще разделяемый материал, тем больше должна быть ширина микротрещины. Это легко достигается тем, что для получения микротрещины заданной ширины, осуществлять охлаждение линии реза хладагентом в виде дисперсной системы, содержащей в дисперсной фазе микрочастицы от 1 нм до 100 мкм.

В ряде случаев для повышения эффективности процесса термораскалывания хрупких неметаллических материалов для охлаждения линии реза хладагентом в виде дисперсной системы целесообразно вводить в состав дисперсной фазы поверхностно-активные вещества (ПАВ). Основное назначение ПАВ - это снижение поверхностной энергии материалов. В соответствии с теорией хрупкого разрушения Гриффитса прочность материала Рс и работа хрупкого разрушения А связаны следующей зависимостью:

Рс≈А1/2.

А при хрупком разрушении работа А соответствует свободной поверхностной энергии U, то есть зависимость можно представить в виде:

Рс≈U1/2.

Таким образом, использование ПАВ в составе дисперсной фазы уменьшает микротвердость и энергоемкость процесса при разрушении хрупкого неметаллического материала.

На фиг.3, 4 и 5 представлены в разных плоскостях схемы образования визуальнонаблюдаемой микротрещины заданной ширины δ и схемы углубления исходной микротрещины при использовании в качестве хладагента дисперсионной системы с твердыми микрочастицами в составе дисперсной фазы. В зоне воздействия лазерного пучка 2 возникают напряжения сжатия σ1. При подаче хладагента 7 возникают напряжения растяжения σ2, которые и приводят к образованию микротрещины 9. При этом в зоне воздействия максимальных напряжений растяжения микротрещина имеет максимальную ширину h1. Далее под действием объемных напряжений сжатия σ3 микротрещина стремится "захлопнуться", поэтому ширина микротрещины уменьшается до значения h. Одновременно с уменьшением ширины микротрещины от значения h1 до значения h происходит углубление микротрещины от значения δ1 до значения δ (Фиг.5). На Фиг.6 представлена фотография углубленной трещины в стекле. На фотографии представлена микротрещина глубиной δ1, полученная при использовании в качестве хладагента воздушно-водяной аэрозоли, а для сравнения представлена трещина глубиной δ, полученная с использованием в качестве хладагента двухуровневой дисперсной системы. Как следует из представленной фотографии, глубина микротрещины после ее углубления возросла более чем в 10 раз по сравнению с первоначальной трещиной.

Кроме того, предлагаемый способ резки позволяет получать визуально наблюдаемую микротрещину при резке хрупких неметаллических материалов с самыми различными спектрами пропускания. Для этого осуществляют охлаждение линии реза хладагентом в виде дисперсной системы, содержащей в дисперсной фазе микрочастицы различной окраски, и/или в состав дисперсной фазы дополнительно вводят дисперсные красители различной цветности и/или окрашенные растворы.

При резке прозрачных в видимом диапазоне спектра материалов, таких как стекло, кварц, сапфир, необходимо использовать в составе охлаждающей дисперсии непрозрачные микрочастицы, например сажу, или к прозрачным микрочастицам на основе кремнезема добавлять красители различного цвета. При резке непрозрачных в видимой области спектра материалов, например кремния, арсенида галлия, необходимо использовать в составе охлаждающей дисперсии микропорошки белого или иного светлого цвета, например, мел, гипс, цеолиты или в прозрачные микропорошки на основе кремнезема добавлять красители светлых тонов.

Ниже приведены конкретные примеры резки различных хрупких неметаллических материалов в соответствии с предлагаемым изобретением.

Пример 1. В качестве материала для резки использовалась пластина из стекла толщиной 1,5 мм. Для нанесения надреза на краю пластины использовали алмазную пирамиду с углом режущей грани 120 угловых градусов. Для проведения тестов использовалась установка, содержащая многомодовый СО2-лазер мощностью 55 Вт и двухкоординатный стол с ходом 550×650 мм, обеспечивающий скорость перемещения до 750 мм/с. Излучение лазера фокусировалось на поверхность материала с помощью сферическо-цилиндрической оптики из селенида цинка, обеспечивающей формирование на поверхности стеклянной пластины пучка эллиптической формы размером 25×1,5 мм2. В качестве хладагента была использована дисперсная суспензия, в которой в качестве дисперсионной среды была использована воздушно-водяная смесь, а в качестве дисперсной фазы использована водная дисперсия кремнезема со средним размером частиц SiO2 около 10 нм. При перемещении образца стекла со скоростью 250 мм/с лазерный пучок осуществлял надрез в виде микротрещины глубиной 220 мкм, при этом ширина микротрещины составила около 2 мкм.

Пример 2. В качестве материала для резки использовалась пластина из стекла толщиной 2,2 мм. Для нанесения надреза на краю пластины использовали алмазную пирамиду с углом режущей грани 120 угловых градусов. Для проведения тестов использовалась установка, содержащая многомодовый CO2-лазер мощностью 75 Вт и двухкоординатный стол с ходом 550×650 мм, обеспечивающий скорость перемещения до 750 мм/с. Излучение лазера фокусировалось на поверхность материала с помощью сферическо-цилиндрической оптики из селенида цинка, обеспечивающей формирование на поверхности стеклянной пластины пучка эллиптической формы размером 30×1,8 мм2. В качестве хладагента была использована дисперсная суспензия, в которой в качестве дисперсионной среды была использована воздушно-водяная смесь, а в качестве дисперсной фазы использована водная суспензия кремнезема со средним размером частиц Al2О3 около 5 мкм и 0,1%-ой добавкой анионактивного поверхностно-активного вещества на основе производных от карбоновых кислот. При перемещении образца стекла со скоростью 150 мм/с лазерный пучок осуществлял надрез в виде микротрещины глубиной 720 мкм, при этом ширина микротрещины составила около 18 мкм.

Пример 3. С использованием предлагаемого изобретения были изготовлены оптические штрихи для шкал. В качестве материала для резки использовалась пластина из оптического стекла К-8 толщиной 0,75 мм. Для проведения тестов использовалась установка, содержащая многомодовый CO2-лазер мощностью 35 Вт и двухкоординатный стол с ходом 100 мм, обеспечивающий скорость перемещения до 250 мм/с и точность позиционирования 1 мкм. Излучение лазера фокусировалось на поверхность материала с помощью сферическо-цилиндрической оптики из селенида цинка, обеспечивающей формирование на поверхности стеклянной пластины пучок эллиптической формы размером 20×0,5 мм2. Охлаждение линии реза осуществляли хладагентом в виде двухуровневой двухфазной системы, представляющей аэрозоль с двухфазной водной суспензией сажи. При перемещении образца стекла со скоростью 200 мм/с лазерный пучок осуществлял надрез в виде микротрещины шириной около 1 мкм. При этом трещина за счет присутствия сажи оставалась визуальнонаблюдаемой (см. Фиг.7).

Пример 4. В качестве материала для резки использовалась пластина из стекла толщиной 1,5 мм. Для нанесения надреза на краю пластины использовали алмазную пирамиду с углом режущей грани 120 угловых градусов. Для проведения тестов использовалась установка, содержащая многомодовый СО2-лазер мощностью 55 Вт и двухкоординатный стол с ходом 550×650 мм, обеспечивающий скорость перемещения до 750 мм/с. Излучение лазера фокусировалось на поверхность материала с помощью сферическо-цилиндрической оптики из селенида цинка, обеспечивающей формирование на поверхности стеклянной пластины пучка эллиптической формы размером 25×1,5 мм2. В качестве хладагента была использована дисперсная суспензия, в которой в качестве дисперсионной среды была использована воздушно-водяная смесь, а в качестве дисперсной фазы использована водная дисперсия нанопорошка алюминия со средним размером частиц около 20 нм. При перемещении образца стекла со скоростью 250 мм/с в стекле образовывалась токопроводящая дорожка в виде микротрещины глубиной 150 мкм и шириной около 10 мкм.

Пример 5. В качестве материала для резки использовались пластины из стекла толщиной 0,75 мм. Для проведения тестов использовалась установка, содержащая многомодовый СО2-лазер мощностью 45 Вт и двухкоординатный стол с ходом 550×650 мм, обеспечивающий скорость перемещения до 750 мм/с. Излучение лазера фокусировалось на поверхность материала с помощью сферическо-цилиндрической оптики из селенида цинка, обеспечивающей формирование на поверхности стеклянной пластины пучка эллиптической формы размером 30×1,0 мм2. Охлаждение линии реза осуществляли хладагентом в виде аэрозоли 1% водного раствора синтетических канцелярских чернил, состоящих из 0,8% голубого метиленового красителя, 3,9% этиленгликоля, 0,3% фенола и 95% дистиллированной воды. При перемещении образца стекла со скоростью 350 мм/с лазерный пучок осуществлял надрез в виде микротрещины глубиной 180 мкм, при этом ширина микротрещины составила около 0,2 мкм. При этом трещина за счет присутствия красителя оставалась визуальнонаблюдаемой.

Применение в качестве хладагента дисперсной системы, состоящей из дисперсионной воздушной среды и, по меньшей мере, двухфазным составом дисперсной фазы, включающим в качестве первой дисперсной фазы капельки воды, а в качестве второй дисперсной фазы коллоидный состав или твердые микрочастицы, обеспечивает, по сравнению с прототипом, следующие преимущества:

- обеспечивается визуальный контроль зарождения и развития трещины;

- возможность управления глубиной и шириной образующейся трещины;

- увеличение глубины трещины при тех же режимах до 10 раз и более;

- возможность использования видимой микротрещины заданной ширины в качестве оптических меток, а именно: штрихов, шкал, рисок, сеток и т.д.;

- возможность заполнения канала трещины коллоидными составами или микрочастицами с различными свойствами, что позволяет получать, например, при заполнении нанопорошками металлов токопроводящие дорожки, а при заполнении люминесцирующими составами получать светящиеся дорожки.

Настоящее изобретение может быть использовано в различных областях техники для высокоточной и высокопроизводительной резки широкого класса материалов: стекла, сапфира, керамики, полупроводниковых материалов. Представляется высокоэффективным использование данного изобретения для резки стекла толщиной от 0,5 до 20 мм. Наиболее важными здесь применениями являются: резка стекла в процессе выработки, резка стекла для остекления транспортных средств, резка стекла для архитектурного применения, в том числе для остекления зданий. Также обеспечивается высокоэффективная резка, как однослойных материалов, так и склеенных пакетов, что чрезвычайно важно при резке таких изделий, как плоские дисплейные экраны (FPD), в том числе жидкокристаллические экраны (LCD). Наличие визуально наблюдаемой лини реза повышает точность и упрощает процедуру совмещения линии реза на установке последующего механического или иного докалывания.

Кроме того, данное изобретение позволяет получать оптические метки, а именно: штрихи, риски, сетки и т.д. с заданными геометрическими параметрами.

Данное изобретение обеспечивает возможность получения при заполнении микротрещины в процессе ее образования нанопорошками металлов токопроводящих дорожек, а при заполнении люминесцирующими составами получать светящиеся дорожки. Это можно широко использовать при создании целого ряда новых приборов и изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2839321C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2206528C2 |

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206526C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2237622C2 |

Изобретение относится к способам термораскалывания хрупких неметаллических материалов, в частности к способам лазерного термораскалывания таких материалов, как стекло и керамика, различные монокристаллы и полупроводниковые материалы, и может быть использовано в электронной промышленности, в качестве оптических меток и штрихов, при изготовлении токопроводящих дорожек в различных приборах, а также при изготовлении различных люминесцентных приборов. Техническая задача изобретения - разработка способа управления параметрами трещины при термораскалывании для получения видимой линии реза с заданной шириной и глубиной. Способ резки хрупких неметаллических материалов включает предварительное нанесение надреза по линии реза на краю заготовки, нагрев материала по линии реза лазерным пучком при относительном перемещении заготовки и пучка и локальное охлаждение зоны нагрева с помощью хладагента в виде воздушно-водяной аэрозоли. Охлаждение линии реза осуществляют хладагентом в виде двухуровневой дисперсной системы, состоящей из дисперсионной воздушной среды и двухфазного состава дисперсной фазы, включающего в качестве первой дисперсной фазы капельки воды, а в качестве второй дисперсной фазы коллоидный состав или твердые микрочастицы размером от 1 нм до 100 мкм. 2 н. и 6 з.п. ф-лы, 7 ил.

| WO 9620062 А, 04.07.1996 | |||

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| Устройство для резки стекла | 1989 |

|

SU1673545A1 |

| US 5776220 A, 07.07.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2008-09-10—Публикация

2007-07-09—Подача