Изобретение относится к способам резки хрупких неметаллических материалов, в частности к способам лазерной резки таких материалов, как стекло, различные монокристаллы, например сапфир и кварц, все типы керамики, а также полупроводниковые материалы.

Настоящее изобретение может быть использовано в различных областях техники для высокоточной и высокопроизводительной резки самого широкого класса материалов на заготовки и детали любых размеров, в том числе в электронной промышленности при изготовлении различных компонент из таких материалов, как сапфир, кремний, кварц, стекло. При этом резка может осуществляться как на всю толщину разрезаемого материала, так и на любую задаваемую глубину.

Известен способ резки хрупких неметаллических материалов, включающий предварительное нанесение короткой царапины по линии реза на краю пластины с помощью алмазного инструмента, нагрев линии реза лазерным эллиптическим пучком при относительном перемещении материала и пучка и локальное охлаждение зоны нагрева с помощью хладагента (см. WO 96/20062, PCT/RU94/00276, приор. 23.12.1994). Этот способ можно успешно использовать при резке листовых материалов как по прямолинейному контуру, так и по любому криволинейному контуру. Однако этот способ не позволяет осуществлять резку материала на заготовки малых размеров. Как правило, минимальный размер отрезаемой детали составляет от 3 до 5 величин толщины разрезаемого материала. При попытке отрезать более узкую часть материала происходит искривление линии реза за счет асимметричного распределения термических напряжений на краю пластины или неуправляемое растрескивание кромки материала. В то же время в настоящее время используется огромное количество деталей из материалов электронной техники с размерами, равными или значительно меньше толщины подложки. Кроме того, описанный способ не обеспечивает осуществлять высокопроизводительную сквозную резку материалов, а требует для окончательного разделения надрезанных частей материала осуществления дополнительной операции механического или другого метода докалывания материала. Однако эта операция не позволяет обеспечить стопроцентного высокого качества разрезаемых изделий, и, более того, она не применима при резке миниатюрных деталей.

Известен также способ резки хрупких неметаллических материалов, используемый в установке для лазерной обработки хрупких материалов, включающий нагрев одной из поверхностей листа разрезаемого материала лазерным пучком, обеспечивающий образование разделяющей трещины, а также используется дополнительное механическое воздействие на противоположную поверхность листа (см. патент РФ 2139779, МКИ В 23 К 26/00, публ. 20.10.1999).

Однако этот способ не может обеспечить высококачественную резку материала на детали с малыми размерами. Кроме того, для данного способа характерна очень низкая производительность. Дело в том, что скорость сквозного лазерного термораскалывания определяется в основном теплопроводностью материала, которая весьма низка у стекла и других хрупких неметаллических материалов, для которых предназначен описанный способ резки. Поэтому такой способ резки не нашел широкого практического применения из-за чрезвычайно низкой производительности. Кроме того, качество и точность резки в данном способе резки является очень низкой. Дело в том, что в процессе перемещения листа стекла или другого хрупкого материала помимо постоянного значительного механического воздействия на поверхность материала подвижный шарик или любой другой ударный механизм наносит по противоположной поверхности материала периодические удары значительной интенсивности, зависящей от толщины и свойств разрезаемого материала. Это приводит к образованию обширной зоны деформаций самого материала. Сложение термических напряжений, возникающих в широкой зоне материала, подвергнутой нагреву лазерным пучком, с механическими напряжениями от постоянных нагрузок от механизма воздействия на поверхность и от периодических ударов шарика, деформирующих обширную зону материала, приводит к образованию результирующих разрушающих напряжений, управление которыми практически невозможно. Кроме того, в связи с большой зоной деформаций в этом процессе существенную роль на точность и качество резки начинает играть неоднородность материала, наличие остаточных напряженных зон и включений в самом материале, а также влияние граничных условий, то есть влияние краевых условий на термические и механические напряжения. Наконец, такой способ резки не позволяет осуществлять пересекающиеся резы.

В основу настоящего изобретения положена задача повышения производительности и качества резки хрупких неметаллических материалов за счет возможности резки материалов на детали малых размеров, например с размерами, равными или менее толщины материала, за счет возможности осуществления сквозной и несквозной резки как в одном, так и в разных технологических циклах при равной скорости резки, а также за счет обеспечения возможности осуществления пересекающихся резов.

Поставленная задача решается тем, что в способе резки хрупких неметаллических материалов, включающем нагрев материала по линии реза с помощью лазерного пучка и последующее охлаждение линии реза с помощью хладагента при относительном перемещении лазерного пучка с хладагентом и материала, отличительным является то, что для получения деталей малых размеров нагрев осуществляют по крайней мере двумя лазерными пучками, расположенными на поверхности материала на заданном расстоянии друг от друга в направлении, перпендикулярном направлению относительного перемещения лазерных пучков и материала.

Кроме того, осуществляют резку в первом цикле с шагом, заданным расстоянием между пучками, а последующие циклы резки осуществляют с двукратным уменьшением смещения шага резки.

Для повышения эффективности процесса резки хрупких неметаллических материалов лазерные пучки формируют на поверхности материала вытянутыми в направлении относительного перемещения лазерных пучков и материала.

Поставленная задача решается также тем, что в способе резки хрупких неметаллических материалов, включающем нагрев поверхности материала по линии реза с помощью лазерного пучка и дополнительное воздействие на поверхность материала, отличительным является то, что для получения деталей малых размеров осуществляют по крайней мере два несквозных надреза материала, при этом поверхность материала нагревают по крайней мере двумя лазерными пучками, расположенными на поверхности материала на заданном расстоянии друг от друга в направлении, перпендикулярном направлению относительного перемещения лазерных пучков и материала, после нагрева поверхности материала охлаждают зоны нагрева с помощью хладагента, а дополнительное воздействие на поверхность материала осуществляют в зоне нанесения надреза по крайней мере одним источником упругих волн, при этом упругие волны концентрируют в объеме материала в зоне надреза по линии реза, а амплитуду и частоту упругих волн выбирают из условия углубления надреза на заданную глубину или сквозной резки.

При этом воздействие упругих волн может быть осуществлено после завершения процесса нанесения надреза, то есть углубление надреза или сквозная резка могут осуществляться одновременно с нанесением надреза в одном технологическом цикле, но могут осуществляться и в двух независимых циклах.

В ряде случаев целесообразно осуществлять воздействие источника упругих волн только в заданных зонах материала по линии реза. Это позволяет в процессе резки по одной линии реза осуществлять чередование сквозных резов с несквозными резами на заданную глубину.

В ряде случае одновременно концентрируют две упругие волны со стороны нанесения надреза вслед за лазерным пучком и хладагентом по обе стороны относительно линии надреза. Например, это целесообразно делать в тех случаях, когда размещение волновода и концентратора упругой волны с противоположной поверхности материала затруднено или не представляется возможным.

Для повышения эффективности резки материала большой толщины одновременно концентрируют упругую волну в объеме материала в зоне надреза, воздействуя концентратором упругой волны на противоположную поверхность материала в зоне, расположенной между зон воздействия двух других упругих волн, концентрируемых со стороны воздействия лазерного пучка.

Иногда помимо упругой волны в объеме материала с помощью волновода и концентратора охлаждают поверхность материала по линии реза.

Сущность изобретения поясняется чертежами, на которых представлены:

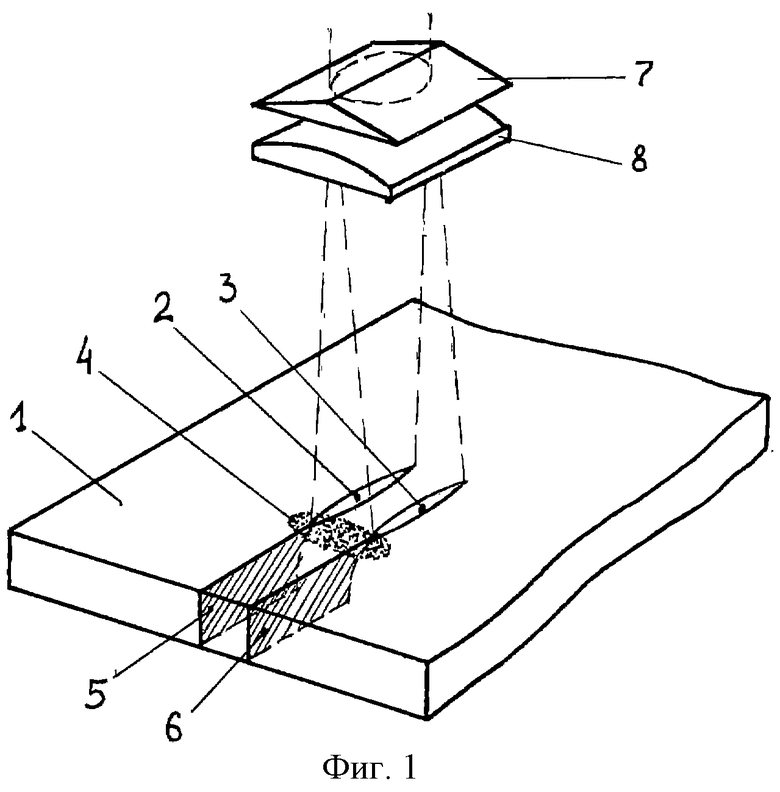

- фиг.1 - схема сквозной резки материала с помощью двух лазерных пучков и хладагента;

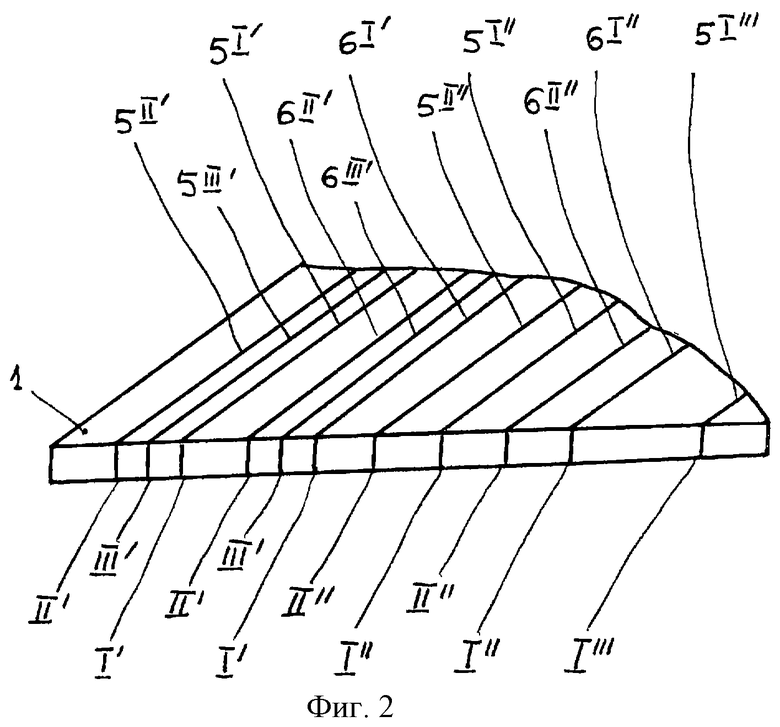

- фиг.2 - схема последовательности циклов резки пластины двумя параллельными пучками;

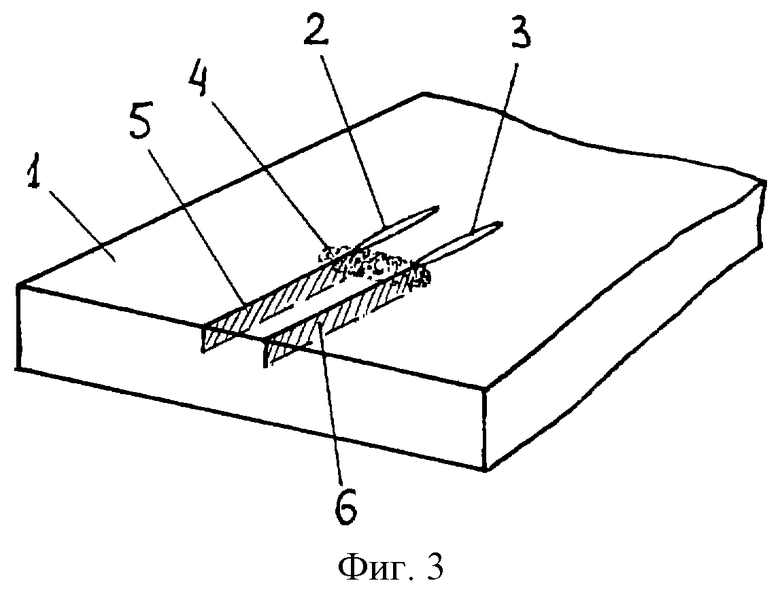

- фиг. 3 - схема сквозной резки материала двумя лазерными пучками с применением хладагента;

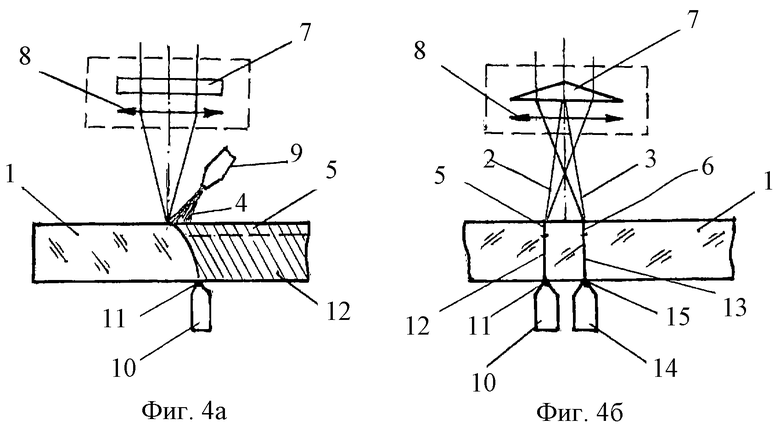

- фиг.4 - схема сквозной резки с применением двух лазерных пучков и двух концентраторов упругих волн: а - вид сбоку; б - вид спереди (сечение);

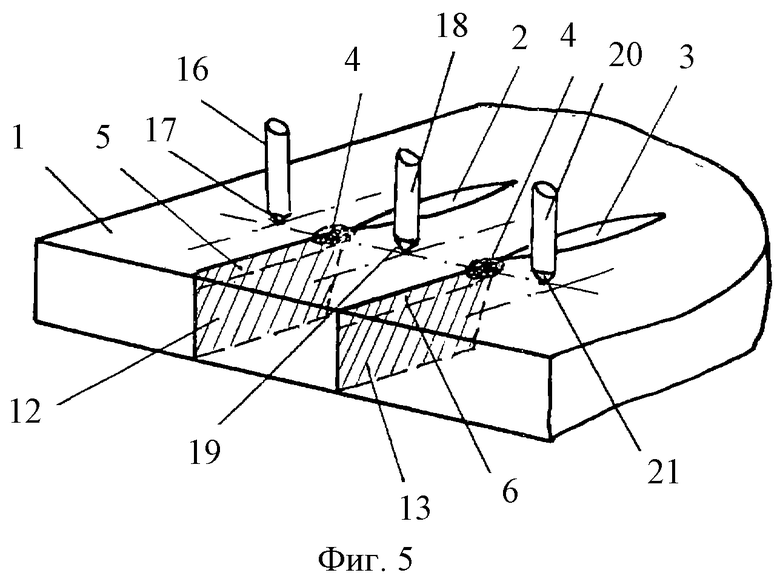

- фиг.5 - схема сквозной резки с применением трех концентраторов упругих волн, расположенных со стороны воздействия двух лазерных пучков и хладагента;

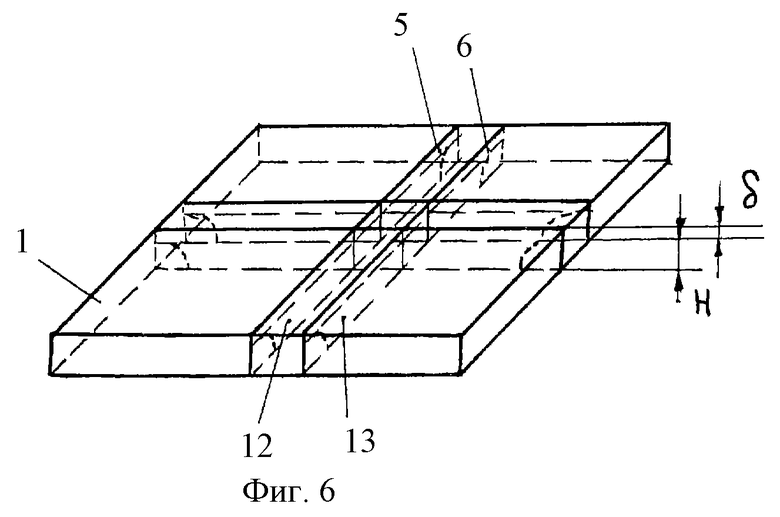

- фиг. 6 - схема проведения в одном цикле несквозных и сквозных резов и сквозных пересекающихся резов.

Способ резки хрупких неметаллических материалов за счет осуществления нагрева поверхности с помощью двух или более пучков и охлаждения зон нагрева с помощью хладагента заключается в следующем.

При нагреве поверхности пластины хрупкого неметаллического материала 1 с помощью двух лазерных пучков 2 и 3 в зонах нагрева возникают значительные напряжения сжатия, которые при подаче хладагента 4 меняют свой знак на противоположный, то есть превращаются в растягивающие напряжения, которые приводят к образованию разделяющих трещин 5 и 6 (фиг.1). В зависимости от типа материала, его толщины и от режимов резки трещины могут быть сквозными, как показано на фиг.1, но могут быть и несквозными, а распространяться на некоторую глубину. На фиг.1 показан один из многочисленно возможных вариантов формирования двух или более пучков с помощью оптического клина (призмы) 7 и цилиндрической или сферическо-цилиндрической линзы 8. При одновременном нагреве материала двумя параллельными пучками 2 и 3 в материале в зонах нагрева возникают две симметричные зоны распределения напряжений сжатия. После резкого охлаждения зон нагрева хладагентом 4 в материале возникают две симметричные зоны напряжений растяжения, между которыми расположена зона напряжений сжатия, которая препятствует соединению трещин 5 и 6 между собой.

Для осуществления резки материала на более узкие полоски необходимо проводить резку в несколько последовательных циклов. В первом цикле резки каждый последующий рез I', I'', I''' осуществляют с шагом, равным расстоянию между пучками 5 и 6 или расстоянию между трещинами 5I' и 6I' (фиг.2). Во втором цикле резки производят смещение относительно первого реза на шаг, в два раза меньше первого шага, то есть на половину расстояния между пучками, и производят каждый последующий рез II', II'' с шагом, равным расстоянию между пучками 5 и 6. В случае необходимости получения еще более узких резов в третьем цикле резки производят смещение относительно первого реза на шаг, в два раза меньше второго шага, или в четыре раза меньше расстояния между пучками, и производят каждый последующий рез III', III'' с шагом, равным расстоянию между пучками 5 и 6. Такой прием позволяет осуществлять высококачественную резку очень малогабаритных деталей за счет симметричного распределения термических напряжений относительно уже полученных трещин. В случае необходимости получения миниатюрных квадратных или прямоугольных деталей после завершения резки в одном направлении пластину 1 поворачивают на 90o и повторяют процесс резки.

Как уже отмечалось выше, резка материалов в соответствии с предлагаемым изобретением может осуществляться насквозь или на некоторую глубину материала. Для тонких материалов толщиной от 0,05 до 0,5 мм характерна сквозная резка. Для более толстых материалов получение сквозной резки с высокой скоростью резки и с высоким качеством трещины весьма проблематично. Поэтому здесь предпочтительнее осуществлять несквозные надрезы 5 и 6 в материале 1 за счет нагрева поверхности материала лазерными пучками 2 и 3 и охлаждения зон нагрева хладагентом 4 (фиг.3). Последующее углубление надреза на заданную глубину или насквозь может быть осуществлено за счет концентрации упругой волны в объеме материала в зоне надреза (фиг.4). Здесь на фиг.4а и фиг.4б показана схема углубления несквозных надрезов 5 и 6 на всю толщину материала 1.

Следует сразу подчеркнуть, что в этом способе практически отсутствует какое-либо заметное механическое воздействие на поверхность материала. При этом в зависимости от условий воздействия упругой волны (амплитуды и частоты колебаний), связанных с основными параметрами нанесения надреза: скоростью и глубиной надреза, можно легко осуществить углубленный рез на заданную глубину вплоть до сквозного реза.

Рассмотрим основные физические принципы образования и распространения упругой волны в твердом упругом теле и условия углубления надреза вплоть до сквозного реза за счет воздействия упругой волны в зоне надреза.

При распространении упругой волны в твердом теле возникают механические деформации сжатия (растяжения) и сдвига, которые переносятся волной из одной точки материала в другую. При этом имеет место перенос энергии упругой деформации в объеме твердого тела. Упругая волна характеризуется амплитудой и направлением колебаний, переменным механическим напряжением и деформацией, частотой колебаний, длиной волны, фазовой и групповой скоростями, а также законом распределения смещений и напряжений по фронту волны. Эти параметры следует учитывать для определения оптимальных условий углубления надреза, а именно концентрации упругой волны в объеме материала в зоне надреза.

Для передачи упругой волны от его источника к зоне надреза можно использовать акустические волноводы. Например, в пластине или стержне, представляющими собой твердые акустические волноводы, могут распространяться волны, представляющие собой комбинации продольных и сдвиговых волн, распространяющихся под острыми углами к оси волновода и удовлетворяющих граничным условиям: отсутствию механических напряжений на поверхности волновода. Волновод должен заканчиваться концентратором, обеспечивающим концентрацию упругой волны в определенной зоне объема материала.

Очень серьезным преимуществом предлагаемого изобретения является возможность воздействия упругой волны только в заданных зонах линии надреза, что позволяет в одном цикле резки чередовать несквозной надрез и сквозной рез. Один из примеров такой резки показан на фиг.6, где в одном цикле начало и завершение резки производят с помощью несквозного надреза, то есть без углубляющего воздействия упругой волны, а остальную часть резки осуществляют насквозь с образованием сквозной трещины. Во-первых, этот прием позволяет осуществлять сквозные пересекающиеся резы без ухудшения качества резки в местах пересечений и без применения дополнительных насечек в местах пересечений. Во-вторых, это позволяет обеспечивать высокую точность и качество резки, так как до полного завершения резки всей пластины на отдельные.

В ряде случаев размещение волновода и концентратора упругой волны с противоположной поверхности материала затруднено или не представляется возможным. В таких случаях одновременно концентрируют с помощью трех волноводов 16, 18 и 20 и трех концентраторов 17, 19 и 21 три упругие волны со стороны воздействия двух лазерных пучков 2 и 3 по обе стороны от линий надрезов 5 и 6 (фиг. 5). В этом случае надрезы 5 и 6 осуществляются за счет напряжений растяжения, которые возникают в зонах подачи хладагента 4. Дополнительное воздействие трех концентраторов упругой волны по обе стороны от линии надреза создают дополнительные растягивающие объемные напряжения, которые приводят к углублению надреза или к сквозным резам 12 и 13.

Диапазон частот упругих волн, которые могут обеспечить углубление надреза, может быть чрезвычайно широким: от нескольких Гц до высокочастотных колебаний. В качестве источников упругой волны могут быть использованы самые различные варианты. При этом источник упругой волны может быть расположен как со стороны надреза, так и с противоположной поверхности, в зависимости от типа используемого источника упругой волны и конструктивных особенностей используемого оборудования.

Ниже приведены конкретные примеры резки различных хрупких неметаллических материалов в соответствии с предлагаемым изобретением.

Пример 1. В качестве материала для резки использовалась пластина из сапфира толщиной 0,1 мм. Для резки был использован СО2-лазер с длиной волны 10,6 мкм и мощностью 75 Вт. С помощью специальной оптической системы, состоящей из сферическо-цилиндрической линзы и оптического клина (пирамиды), лазерный пучок формировался на поверхности сапфировой подложки в виде двух вытянутых в направлении резки пучков длиной около 4,5 мм на расстоянии 1,2 мм друг относительно друга. В качестве хладагента была использована струя сжатого увлажненного газа, подаваемого с помощью форсунки в зоны нагрева. Скорость сквозной резки составила 200 мм/сек. После осуществления каждой очередной пары резов координатный стол с закрепленной на нем пластиной смещался на 1,2 мм. После завершения первого цикла резки координатный стол смещался относительно уже полученного реза на 0,6 мм и цикл резки повторялся с каждым последующим смещением координатного стола с пластиной на 1,2 мм. Таким образом, после завершения второго цикла резки пластина была порезана на плоски шириной 0,6 мм. После этого координатный стол с пластиной производил разворот на 90o, и циклы резки повторялись.

Пример 2. В качестве материала для резки использовалась стеклянная пластина толщиной 1,1 м. Для нанесения надрезов был использован СO2-лазер мощностью 100 Вт. С помощью оптической системы лазерный пучок формировался на поверхности стекла в виде двух эллиптических пучков, вытянутых в направлении резки, длиной около 14 мм на расстоянии 2 мм друг относительно друга. В качестве хладагента была использована струя сжатого увлажненного газа, подаваемого с помощью форсунки в зоны нагрева. При скорости 400 мм/сек в стекле наносились два надреза на расстоянии 2 мм друг от друга глубиной 0,08 мм. Одновременно на противоположную поверхность стекла воздействовали с помощью двух концентраторов упругой волны, размещенных строго против линий надреза. На торец волновода воздействовали ударником с силой 75 гс и частотой 200 Гц, который формировали упругую волну деформаций в концентраторах. Это обеспечивало углубление надреза на всю глубину стекла. После завершения резки стеклянной пластины с шагом 2 мм продолжали резку со смещением относительно первого реза на 1 мм, что обеспечило получение полосок стекла шириной 1 мм. Далее произвели смещение пластины на величину 0,5 мм и продолжали резку с шагом 2 мм. Это обеспечило получение полосок стекла шириной 0,5 мм. После завершения резки в одном направлении стеклянную пластину разворачивали на 90o, после чего цикл резки повторяли.

При этом поскольку резка осуществляется насквозь и, следовательно, отпадает необходимость в проведении дополнительного разламывания заготовки на вырезанные элементы, то качество и точность полученных деталей значительно возрастают по сравнению с любыми известными способами резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206526C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206527C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2237622C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2839321C1 |

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

Изобретение относится к способам резки хрупких неметаллических материалов, в частности к способам лазерной резки таких материалов, как стекло, различные монокристаллы, все типы керамики, а также полупроводниковые материалы. В способе резки хрупких неметаллических материалов, включающем нагрев материала по линии реза с помощью лазерного пучка и последующее охлаждение линии реза с помощью хладагента при относительном перемещении лазерного пучка с хладагентом и материала, для получения деталей малых размеров нагрев осуществляют по крайней мере двумя лазерными пучками, расположенными на поверхности материала на заданном расстоянии друг от друга в направлении, перпендикулярном направлению относительного перемещения лазерных пучков и материала. Кроме того, осуществляют резку в первом цикле с шагом, заданным расстоянием между пучками, а последующие циклы резки осуществляют с двукратным уменьшением смещения шага резки. Для повышения эффективности процесса резки хрупких неметаллических материалов лазерные пучки формируют на поверхности материала вытянутыми в направлении относительного перемещения лазерных пучков и материала. В способе резки хрупких неметаллических материалов, включающем нагрев поверхности материала по линии реза с помощью лазерного пучка и дополнительное воздействие на поверхность материала, для получения деталей малых размеров при этом поверхность материала нагревают по крайней мере двумя лазерными пучками, расположенными на поверхности материала на заданном расстоянии друг от друга в направлении, перпендикулярном направлению относительного перемещения лазерных пучков и материала. После нагрева поверхности материала охлаждают зоны нагрева с помощью хладагента. Дополнительное воздействие на поверхность материала осуществляют в зоне нанесения надреза по крайней мере одним источником упругих волн. При этом упругие волны концентрируют в объеме материала в зоне надреза по линии реза, а амплитуду и частоту упругих волн выбирают из условия углубления надреза на заданную глубину или сквозной резки. Воздействие упругих волн может быть осуществлено после завершения процесса нанесения надреза. В ряде случаев целесообразно осуществлять воздействие источника упругих волн только в заданных зонах материала по линии реза. Техническая задача изобретения - повышение производительности и качества резки материалов. 2 с. и 7 з.п. ф-лы, 6 ил.

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ | 1998 |

|

RU2139779C1 |

| Способ резки стекла А.А.Малышева | 1980 |

|

SU996347A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2003-06-20—Публикация

2001-08-15—Подача