Изобретение относится к способам резки неметаллических материалов, в частности, карбида кремния, кремния, арсенида галлия, германия, сапфира и других хрупких неметаллических материалов на пластины.

В современной технике и промышленности широко используются при изготовлении приборов микро- и оптоэлектроники тонкие приборные пластины из сапфира и различных полупроводниковых материалов: карбида кремния, кремния, арсенида галлия, германия, сапфира, которые получают путем выращивания слитков указанных материалов с последующей резкой этих слитков на тонкие пластины.

Известны различные способы резки слитков неметаллических материалов на пластины, такие, как штрипсовая резка, проволочная резка, резка с помощью алмазных кругов с внешней или внутренней режущей кромкой.

Недостатками перечисленных способов резки является большой расход исходного материала, связанного с большой шириной реза, соизмеримого с толщиной пластины; низкая производительность процесса алмазно-абразивной резки исходного слитка на пластины при резке с последующим шлифованием и полированием; низкое качество резки, в первую очередь, большая глубина нарушенного слоя.

Известен также способ резки слитков неметаллических материалов на пластины, который авторы назвали лазерное параллельное термораскалывание [Кондратенко B.C., Кудж С.А. Прецизионная резка стекла и других хрупких материалов методом лазерного управляемого термораскалывания (Обзор) // Стекло и керамика. 2017. №3, стр. 5-12], при котором излучение лазера создает термические напряжения в объеме материала, приводящие к появлению трещины, распространяющейся параллельно поверхности. Для того, чтобы разрезать слиток материала на пластины этим способом необходимо в объеме материала на соответствующей глубине создать первоначальный дефект для зарождения параллельной трещины. В стекле такой первоначальный дефект создают путем концентрации упругой волны в объеме материала. Однако этот способ не применим для резки твердых анизотропных материалов, таких как сапфир, карбид кремния и другие.

Наиболее близким по технической сущности к предлагаемому является способ резки хрупких неметаллических материалов [RU 2404931, МПК С03В 33/09, 28.08.2009], включающий нанесение локального надреза на краю заготовки, нагрев линии реза лазерным эллиптическим пучком и последующее охлаждение зоны нагрева с помощью хладагента при относительном перемещении пластины и лазерного пучка с хладагентом, при этом, по меньшей мере, в одном из двух направлений резки осуществляют нанесение надреза по всей длине каждого реза или, по меньшей мере, в местах пересечения с линиями реза во втором направлении, при этом надрез по всей длине реза или в местах пересечения с линиями реза во втором направлении осуществляют до начала резки в этом направлении, причем, надрез осуществляют путем скрайбирования лазерным излучением в ультрафиолетовом диапазоне.

Недостатком способа является относительно низкое качество резки, вызванное возможной неточностью направления возникающей трещины при локальном надрезе относительно требуемого направления резки.

Задача, которая решается в изобретении, направлена на создание способа резки, обеспечивающего высокое качество резки неметаллических материалов на пластины.

Требуемый технический результат заключается в повышении качеств резки неметаллических материалов на пластины.

Поставленная задача решается, а требуемый технический результат достигается тем, что в способе, заключающемся в том, что в объеме образца неметаллического материала создают надрез сфокусированным лазерным излучением, а затем поверхность слитка нагревают лазерным излучением, для которого материал непрозрачен, при относительном перемещении лазерного пучка и образца материала, согласно изобретению, надрез сфокусированным лазерным излучением со стороны поверхности образца неметаллического материала в виде не менее двух размещенных вдоль линии реза локальных концентраторов напряжений на глубине h вдоль линии среза, расположенных на расстоянии  друг от друга, которое выбирают из условия образования трещины между локальными концентраторами напряжений за счет сложения термоупругих напряжений в местах дефектов локальных напряжений, а затем осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучением, плотность мощности и линейную скорость перемещения которого выбирают из условия создания напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины h.

друг от друга, которое выбирают из условия образования трещины между локальными концентраторами напряжений за счет сложения термоупругих напряжений в местах дефектов локальных напряжений, а затем осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучением, плотность мощности и линейную скорость перемещения которого выбирают из условия создания напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины h.

В частном случае реализации предложенного способа локальные концентраторы напряжений в объеме образца неметаллического материала создают сфокусированным лазерным излучением с длиной волны, для которой материал прозрачен.

Кроме того, требуемый технический результат достигается тем, что локальные концентраторы напряжений создают сфокусированным лазерным излучением на глубине h=0,1-1 мм.

Кроме того, требуемый технический результат достигается тем, что локальными концентраторами напряжений создают сфокусированным лазерным излучением в пятно с диаметром 10-100 мкм от импульсного пикосекундного или фемтосекундного лазера.

Кроме того, требуемый технический результат достигается тем, что локальные концентраторы напряжений создают на расстоянии  друг от друга, равном 0,01-0,5 мм.

друг от друга, равном 0,01-0,5 мм.

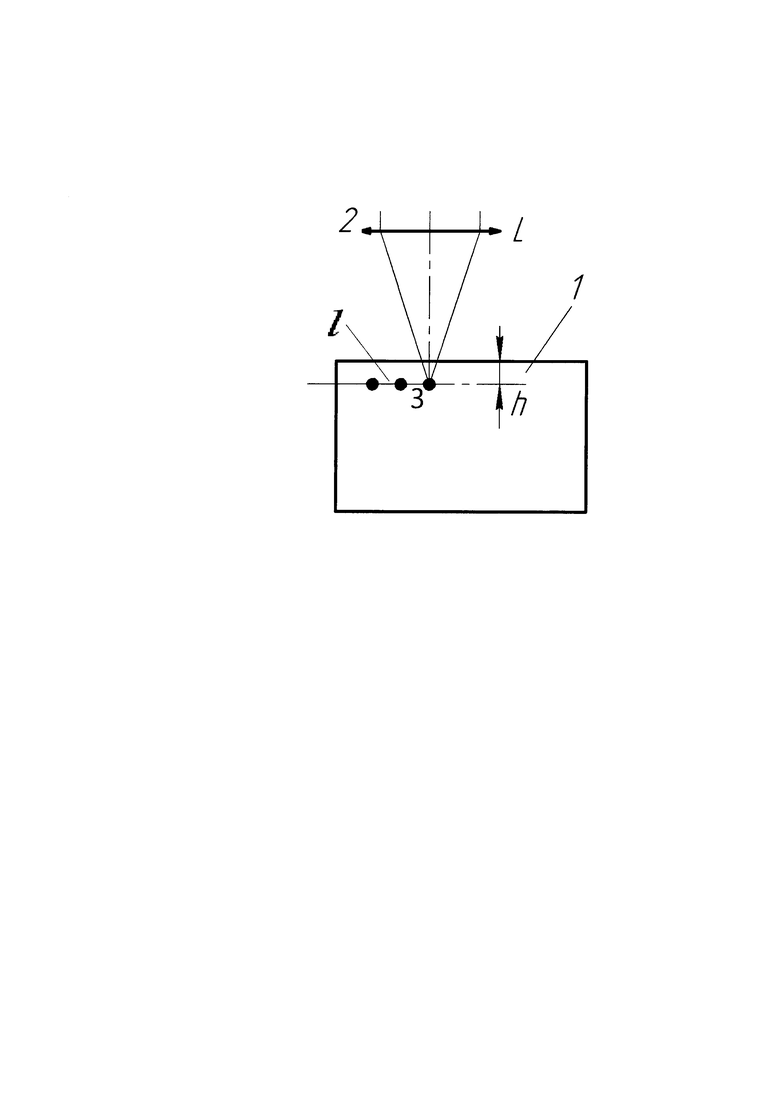

На чертеже представлена схема нанесения локальных концентраторов напряжений в образце материала при реализации предложенного способа лазерной резки слитков неметаллических материалов на пластины.

На чертеже обозначены

1 - образец материала;

2 - фокусирующая линза L излучения лазера для создания локальных концентраторов напряжений в образце материала на глубине h, равной толщине отрезаемой пластины;

3 - локальными концентраторы напряжений в образце материала, выполненном на расстоянии  друг от друга.

друг от друга.

Предложенный способ реализуется следующим образом. В объеме образца неметаллического материала 1, например карбида кремния, на глубине h, равной толщине отрезаемой пластины, создают локальные концентраторы напряжений сфокусированным лазерным излучением со стороны поверхности образца неметаллического материала, соответствующей внешней поверхности отрезаемой пластины, при этом, создают не менее двух локальных концентраторов напряжений, расположенных на расстоянии  друг от друга вдоль линии среза, которое выбирают из условия образования трещины между локальными дефектами за счет сложения термоупругих напряжений в местах дефектов локальных напряжений, а затем осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучением, плотность мощности и линейную скорость перемещения которого выбирают из условия создания максимально возможных напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины h.

друг от друга вдоль линии среза, которое выбирают из условия образования трещины между локальными дефектами за счет сложения термоупругих напряжений в местах дефектов локальных напряжений, а затем осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучением, плотность мощности и линейную скорость перемещения которого выбирают из условия создания максимально возможных напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины h.

В примере реализации заявленного способа в качестве образца материала используют карбид кремния, создают в виде не менее двух локальных концентраторов напряжений на глубине h=0,1-1 мм сфокусированным лазерным излучением в пятно с диаметром 10-100 мкм от импульсного пикосекундного или фемтосекундного лазера на расстоянии  друг от друга, равном 0,01-0,5 мм.

друг от друга, равном 0,01-0,5 мм.

В целом, последовательность проведения операций предложенного способа (технологический процесс способа лазерной резки слитков неметаллических материалов на пластины) заключается в следующем.

1. Подготовительные операции:

1.1. Закрепление образца материала (були) в держателе с высоким отводом тепла от були и стабилизацией температуры.

1.2. Подготовка поверхности були путем нанесения противоотражающего и поглощающего покрытия.

1.3. Создание в объеме материала були на глубине, близкой к заданной толщине отрезаемой пластины, локальных концентраторов напряжений на глубине h, равной заданной толщине отрезаемой пластины. Для этого использовать излучение пикосекундного или фемтосекундного лазера и фокусирующий объектив с большой апертурой и коротким фокусным расстоянием f.

2. Лазерное параллельное термораскалывание.

2.1. Сканирование поверхности були лазерным излучением с длиной волны, для которой материал непрозрачен, сфокусированным в линейный пучок, вытянутый в направлении, перпендикулярном направлению сканирования.

2.2. Плотность мощности лазерного излучения Q=P/S и линейная скорость v относительного перемещения лазерного пучка и були выбирают из условия создания условно максимально допустимых напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины h: v=KQ/h, где K - коэффициент пропорциональности.

3. Отделение пластины от були.

4. Шлифование поверхности були после удаления отрезанной пластины для подготовки следующего цикла отрезания пластины.

Так образом, благодаря совершенствованию известных способов, в предложенном техническом решении достигается требуемый технический результат, который заключается в повышении качеств резки неметаллических материалов на пластины, поскольку гарантированно исключается неточность направления возникающей трещины относительно требуемого направления резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной резки слитков неметаллических материалов на пластины | 2024 |

|

RU2829300C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206526C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2206528C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2237622C2 |

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206527C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

Изобретение относится к способам резки неметаллических материалов, в частности кварцевого стекла, кремния, карбида кремния и других хрупких термостойких материалов. Техническим результатом является повышение качества резки неметаллических материалов на пластины. Заявлен способ лазерной резки слитков неметаллических материалов на пластины, согласно которому в объеме образца неметаллического материала создают надрез сфокусированным лазерным излучением, а затем поверхность слитка нагревают лазерным излучением, для которого материал непрозрачен, при относительном перемещении лазерного пучка и образца материала. При этом надрез создают лазерным излучением, сфокусированным в пятно диаметром 10-100 мкм от импульсного пикосекундного или фемтосекундного лазера, со стороны поверхности образца неметаллического материала в виде не менее двух размещенных вдоль линии реза локальных концентраторов напряжений на глубине h=0,1-1 мм. Причем расстояние между локальными концентраторами напряжений выбирают из условия образования трещины между локальными дефектами за счет сложения термоупругих напряжений в местах этих дефектов и равно 0,01-0,5 мм. После чего осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучения. При этом плотность мощности и линейную скорость перемещения лазерного излучения выбирают из условия создания напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины. 1 ил.

Способ лазерной резки слитков неметаллических материалов на пластины, согласно которому в объеме образца неметаллического материала создают надрез сфокусированным лазерным излучением, а затем поверхность слитка нагревают лазерным излучением, для которого материал непрозрачен, при относительном перемещении лазерного пучка и образца материала, отличающийся тем, что надрез создают лазерным излучением, сфокусированным в пятно диаметром 10-100 мкм от импульсного пикосекундного или фемтосекундного лазера, со стороны поверхности образца неметаллического материала в виде не менее двух размещенных вдоль линии реза локальных концентраторов напряжений на глубине h=0,1-1 мм, при этом расстояние между локальными концентраторами напряжений выбирают из условия образования трещины между локальными дефектами за счет сложения термоупругих напряжений в местах этих дефектов и равно 0,01-0,5 мм, а затем осуществляют нагрев со стороны поверхности образца неметаллического материала путем сканирования пучком лазерного излучения, плотность мощности и линейную скорость перемещения которого выбирают из условия создания напряжений растяжения на глубине образца материала, равной заданной толщине отрезаемой пластины.

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

| Способ лазерного разделения материалов | 1984 |

|

SU1319430A1 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

| Способ лазерной обработки прозрачного хрупкого материала и устройство его реализующее | 2019 |

|

RU2720791C1 |

| СПОСОБ ОБРАБОТКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2719862C1 |

| Плечики-разделители для рамок в ульях | 1927 |

|

SU16479A1 |

| EP 1990168 B1, 27.06.2012 | |||

| WO 2016059449 A1, 21.04.2016. | |||

Авторы

Даты

2025-04-29—Публикация

2024-05-02—Подача