Настоящее изобретение относится к способу получения сложных эфиров прямым присоединением насыщенной низшей карбоновой кислоты к олефину в присутствии катализатора и к способу очистки рецикловых потоков, возвращаемых в процесс, для продления активности и срока службы катализатора.

Получение сложных эфиров, таких как этилацетат или н-бутилацетат, реакцией этерификации соответственно этанола или н-бутанола уксусной кислотой в присутствии кислотного катализатора хорошо известно. Один из таких способов описан в GB-A 1438410. Известно также получение сложных эфиров, таких как указанные выше, присоединением кислоты к олефину. При осуществлении способа получения этилацетата прямым присоединением уксусной кислоты к этилену получают ряд побочных продуктов и примесей. Хотя некоторые из основных побочных продуктов аналогичны тем, которые удаляют из этилацетата, полученного этерификацией уксусной кислоты (например, этанол и диэтиловый эфир), этот способ имеет существенные отличия и, следовательно, при его осуществлении получают ряд совершенно других побочных продуктов и примесей. В частности, поскольку одним из реагентов является этилен, существует возможность для его олигомеризации, в результате которой образуется ряд побочных продуктов, включающих, помимо прочего, углеводороды в диапазоне от этана и бутана до более длинноцепочечных углеводородов с 10-12 или большим числом атомов углерода. Эти побочные продукты могут включать как насыщенные, так и ненасыщенные углеводороды и могут также содержать окисленные соединения. Известно, что в ходе проведения реакции прямого присоединения с течением времени наблюдается некоторая постепенная дезактивация катализатора, и одна из причин этого явления заключается, как полагают, в образовании кокса, являющегося производным ароматических и олефиновых материалов. Однако до настоящего времени в потоках продуктов реакции прямого присоединения никаких ароматических соединений обнаружено не было.

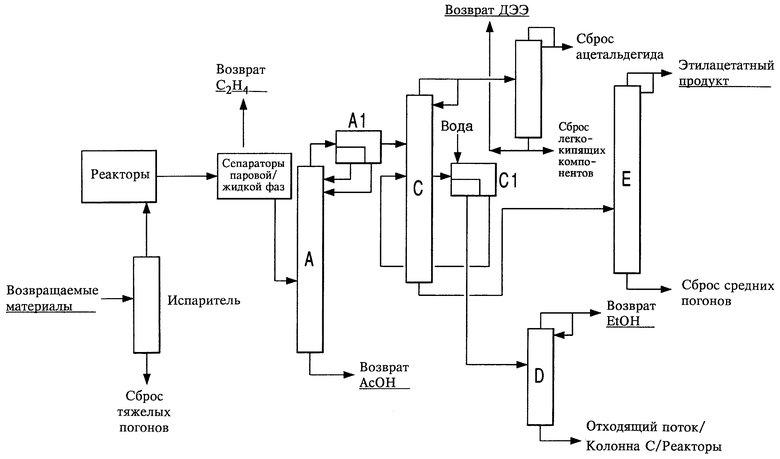

С целью свести к минимальной такую дезактивацию катализатора было решено в ходе проведения процесса прямого присоединения применять способ очистки продукта, включающий стадии перегонки и возврата в процесс. Дистилляционная схема включает главным образом первую колонну, в которую подают жидкие продукты реакции присоединения (через сепараторы однократного равновесного испарения) и из которой отводят избыток/непрореагировавшую уксусную кислоту и тяжелые погоны, вторую колонну, из которой отводят легкие погоны, этанол и воду с получением сырого этилацетатного продукта, третью колонну, в которой от воды отделяют спирт (и весь этилацетат) с целью рекуперации этого спирта для его возврата в процесс, и четвертую колонну, в которой удалением всех остаточных побочных продуктов, отбираемых в виде азеотропов, например, с водой, из верха второй колонны, и средних погонов, которые вытесняют из основания этой колонны, рафинируют и очищают сырой этилацетат, отводимый из второй колонны. Однако в конструкциях, которые применяли до настоящего времени, отсутствует какое-либо средство, обеспечивающее удаление образующихся в ходе реакции альдегидных побочных продуктов (которые, как известно, вызывают дезактивацию катализатора). Причина этого заключается в том, что, как полагают, дезактивация катализатора происходит, как указано выше, вследствие коксования ароматических веществ или олефинов.

Было установлено, что в отношении этилацетата, получаемого реакцией прямого присоединения, эта дистилляционная схема может быть специально модифицирована не только с целью удаления примесей нового ряда, характерного для процесса прямого присоединения, но и для обеспечения такого качества рецикловых продуктов, которого достаточно для предотвращения снижения активности или сокращения срока службы катализатора.

Таким образом, в изобретении предлагается способ очистки реакционных продуктов процесса прямого присоединения, включающего реакцию этилена с уксусной кислотой в присутствии катализатора с получением этилацетата и очистку рецикловых продуктов, причем этот способ очистки включает следующие стадии (см. прилагаемый чертеж):

(I) подачу реакционных продуктов в колонну (А) для удаления кислоты, из основания которой отводят уксусную кислоту, а с верха которой отбирают по меньшей мере фракцию, включающую легкокипящие компоненты, содержащие, помимо прочего, углеводороды, этилацетат, этанол, диэтиловый эфир и воду, и направляют в аппарат (А1) для декантации с целью разделить эти верхние погоны на фазу, богатую этилацетатом, и водную (богатую водой) фазу,

(II) отдельный возврат по меньшей мере части богатой этилацетатом фазы и практически всей водной фазы из аппарата (А1) для декантации в виде флегмы в верхнюю часть колонны (А) или вблизи ее верха,

(III) подачу остальной части богатой этилацетатом фазы из аппарата (А1) для декантации в верхнюю часть рафинационной колонны (С) или вблизи ее верха,

(IV) отвод из колонны (С):

(а) недогона, включающего существенно рафинированный этилацетат, который направляют в очистную колонну (Е),

(б) отбираемого из верха колонны продукта, включающего легкокипящие компоненты, содержащие, помимо прочего, ацетальдегид и диэтиловый эфир, который направляют в колонну для удаления альдегида, и

(в) боковой фракции, включающей главным образом этилацетат, этанол и некоторое количество воды, которую отводят в точке, находящейся ниже точки ввода богатой этилацетатом фазы, удаляемой из колонны (А),

(V) отвод сброса, включающего ацетальдегид, из верхней или вблизи верхней части колонны для удаления альдегида и возврата диэтилового эфира, выделенного из основания колонны для удаления альдегида, в этерификацион-ный реактор и

(VI) очистку рафинированного этилацетата в колонне (Е).

Для этой реакции присоединения в качестве катализатора целесообразно использовать кислотный катализатор, который может быть выбран из фосфорнокислотного, фосфоновокислотного и гетерополикислотного катализаторов. Предпочтителен гетерополикислотный катализатор, который может быть нанесен на носитель. Целесообразным носителем, когда его применяют, является диоксид кремния, который может представлять собой материал любой конфигурации или находиться в форме, выбранной из группы, включающей шарики, агломераты, сферы, крошку, экструдат и гранулы. Конкретные примеры таких диоксидов кремния включают (но не ограничиваясь ими) диоксид кремния Degussa (Aerosil) 350 (выпускаемый фирмой Degussa) и диоксиды кремния сорта Grace 57 (выпускаемый фирмой W.R.Grace). Реакцию можно вести с использованием технической уксусной кислоты, которая может включать некоторое количество диэтилового эфира, который выделяют из реакционных продуктов и возвращают на эту стадию.

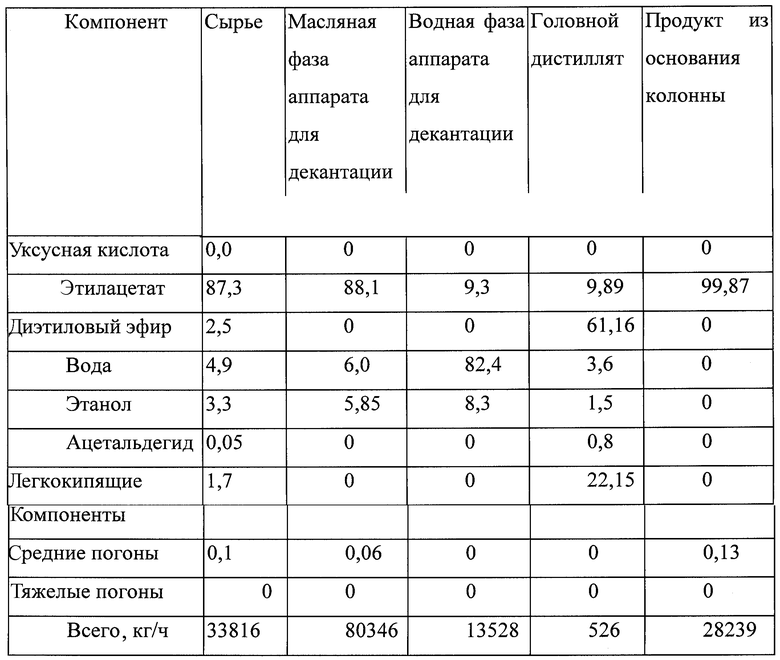

В приведенной ниже таблице представлен типичный состав реакционных продуктов процесса прямого присоединения, которые используют в качестве исходного материала для колонны (А) удаления кислоты. В зависимости от продолжительности работы катализатора и метода проведения процесса относительная концентрация компонентов меняется. В приведенной ниже таблице 1 представлена картина, которая наблюдается в настоящее время.

Ниже представлено описание технологической схемы секции очистки в виде дистилляционной установки в процессе получения этилацетата по способу прямого присоединения. Приемлемая дистилляционная установка включает по меньшей мере 5 колонн. Первая колонна представляет собой колонну (А) для удаления кислоты, в которой продукт отделяют от являющейся реагентом уксусной кислоты и "тяжелых погонов". По меньшей мере часть кислоты, воды и тяжелых погонов из основания колонны (А) можно удалять в виде кубового сброса из основания или вблизи основания колонны (А) и необязательно можно пропускать через слой ионообменной (например, катионообменной) смолы для удаления растворенных/суспендированных металлов, выделяющихся в результате коррозии, а затем отходящий из него элюат можно направлять в испаритель для получения рецикловой уксусной кислоты, которую в свою очередь можно смешивать со свежей уксусной кислотой и затем использовать для насыщения этиленового реагента, вводимого в реактор. Из верха колонны отбирают по меньшей мере фракцию, включающую, помимо прочего, углеводороды, этилацетат, этанол, диэтиловый эфир и воду, и направляют в аппарат (А1) для декантации с целью разделить эти верхние погоны на фазу, богатую этилацетатом, и водную (т.е. богатую водой) фазу. Далее отводимый из колонны (А) продукт подают в колонну (С) рафинации этилацетата, из верха которой в виде дистиллята, получаемого при перегонке продукта, отбирают летучий материал, включающий главным образом диэтиловый эфир, ацетальдегид и другие легкокипящие компоненты. Далее этот дистиллят из рафинационной колонны (С) направляют в колонну удаления альдегида, в которой путем перегонки из диэтилового эфира в виде дистиллята удаляют ацетальдегид.

Большую часть фракции с диэтиловым эфиром, содержащей некоторые другие легкокипящие компоненты, отводимые из основания альдегидной колонны, возвращают в реактор в виде рециклового потока, но небольшую долю этой фракции вытесняют из процесса. Это позволяет избежать накопления легкокипящих компонентов. Из колонны (С) в виде боковой фракции целесообразно удалять этанол и воду (совместно с некоторым количеством этилацетата) и после охлаждения целесообразно направлять в смеситель, которым может служить статический смеситель, с целью обеспечить их гомогенное смешение и совмещение, после чего эту гомогенную смесь подают в аппарат (С1) для декантации, что позволяет отделить органическую фазу, включающую этилацетат, от водной фазы, включающей этанол, необязательно после одной или нескольких стадий промывки этой органической фазы водой для удаления этанола совместно с промывными водами в водную фазу. Разделению обеих фаз можно способствовать применением внутрикорпусных аппаратов для декантации, например, таких как тарельчатая насадка. Водную фазу, которая содержит большую часть этанола, целесообразно подавать в колонну (D) очистки от воды, из верха которой можно отбирать фракцию, богатую этанолом, а из ее основания можно отбирать фракцию, включающую по существу воду. Органическая фаза в небольшой концентрации содержит водную фазу, которая существует в виде самостоятельной фазы, причем приемлемое содержание этой водной фазы в органической фазе в целом составляет менее 1000 част./млн, предпочтительно менее 300 част./млн, как правило, примерно 90-220, если в перспективе стоимость колонны (С) не изменится и не "перевесит" преимуществ от снижения этой концентрации до той, которая находится ниже указанного уровня. Количество водной фазы, которая проскальзывает в этилацетатную фазу, можно уменьшить регулированием продолжительности пребывания гомогенной смеси внутри аппарата для декантации и/или с использованием внутрикорпусных аппаратов для декантации. Органическую фазу, выделенную из аппарата (C1) для декантации, целесообразно возвращать в колонну (С), предпочтительно в точку, которая находится непосредственно ниже точки отвода боковой фракции из вышеупомянутой колонны (С). Из основания колонны (С) отводят сырой этилацетат, который целесообразно направлять в колонну (Е) для очистки этилацетата. Функция колонны (Е) состоит в выделении из потока сырого этилацетата некоторого количества средних погонов и всех тяжелых углеводородных погонов. С этой целью целесообразно использовать технику перегонки, в ходе проведения которой эти примеси концентрируют и вытесняют из основания колонны (Е). Очищенный этилацетатный продукт отбирают из верха колонны (Е). При необходимости дальнейшей очистки/обработки этилацетата, отводимого из колонны (Е), его можно пропускать через некоторое число дополнительных необязательных очистных слоев/колонн.

Жидкость, выходящая из системы низкого давления для однократного равновесного испарения, поступает в колонну (А) для удаления кислоты, функция которой состоит в выделении из потока продукта уксусной кислоты и всех тяжелых углеводородов. Эта колонна (А) может работать под атмосферным или повышенным давлением.

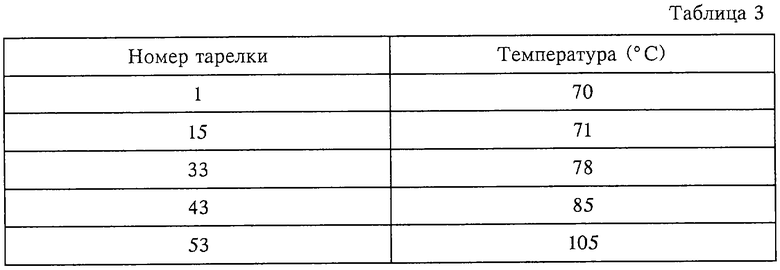

Для данного случая разделяющая способность колонн определялась согласно настоящему изобретению либо в виде числа фактических экспериментальных тарелок (с соответствующим к.п.д. тарелки), либо в виде числа теоретических ступеней, которые требовались для разделения. Результаты этих определений взаимозаменяемы при условии, что к.п.д. тарелки применяемой ректификационной колонны [или высота, эквивалентная теоретической тарелке (ВЭТТ), если применяют насадочную колонну] известен. В данном примере колонна (А) работала под атмосферным давлением и включала 53 тарелки (с к.п.д. приблизительно 50%, что соответствовало в общей сложности 27 теоретическим ступеням), причем точка ввода исходного материала находилась на уровне 33-й тарелки сверху. Этилацетатный продукт, который представлял собой этанольный и/или водный азеотроп, и все легкокипящие компоненты проходили через головку колонны (А) в виде верхних погонов, которые конденсировали и направляли в аппарат для декантации, который соответствующим образом охлаждали и который работал при 40°С. На этом этапе верхние погоны разделяли на две фазы, одна из которых была богата этилацетатом, а другая являлась водной фазой (была богата водой). Колонна (А) работала при коэффициенте обратного потока органического материала 0,5:1 (если принимать в расчет внутреннее орошение, то общий коэффициент обратного потока органического материала составлял, вероятно, 1:1), вследствие чего в колонну (А) возвращали половину органического продукта. В виде флегмы возвращали также всю водную фазу. Хотя это также способствовало разделению в колонне (А), водная фаза включала относительно большие количества ацетальдегида. Если бы эту водную фазу направляли непосредственно в колонну (D) очистки от воды, в реактор с этанолом неизбежно возвращали бы ацетальдегид. Этого необходимо избегать из-за нежелательного влияния ацетальдегида на катализатор. Возврат водной фазы таким путем в виде флегмы обеспечивает подачу всего ацетальдегида, поступающего в систему, в колонну (С) рафинации этилацетата, которая позволяет удалять его из системы.

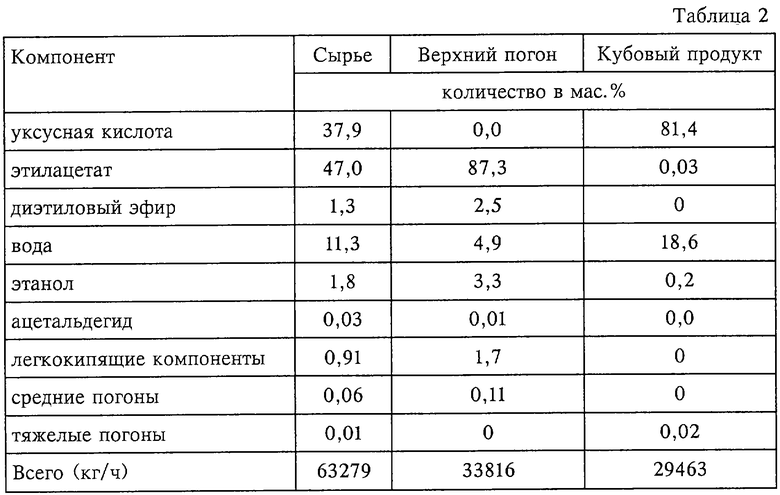

Существуют два альтернативных режима работы колонны (А). Ими являются работа колонны либо (а) в режиме заполнения этилацетатом, либо (б) в режиме заполнения водой. Первый режим (а) обычен для этерификации, поскольку вода в основании колонны (А) является важным регулирующим переменным фактором. Ее содержание необходимо поддерживать на низком уровне, а это означает, что работа колонны (А) в режиме заполнения водой была бы невозможна. Было установлено, что колонна (А) может работать в любом режиме, но режим заполнения водой дает большое преимущество, состоящее в том, что существует возможность проведения процесса в значительной степени без органической флегмы, что позволяет снизить как капитальные затраты, так и технологические расходы. Более подробно эти два режима работы (под атмосферным давлением) соответственно представлены в приведенных ниже таблицах 2-5.

а. Полностью этилацетатный режим

Весь этилен и все низкокипящие углеводороды, поступающие в систему, можно выделять в колонне (А) и удалять в виде верхних погонов. В вышеуказанных условиях наблюдали следующие температурные профили, представленные в приведенной ниже таблице 3.

б. Режим с заполнением водой

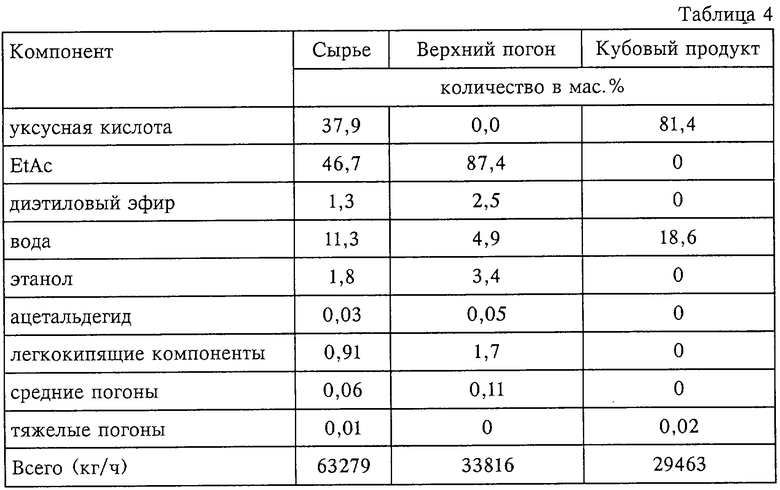

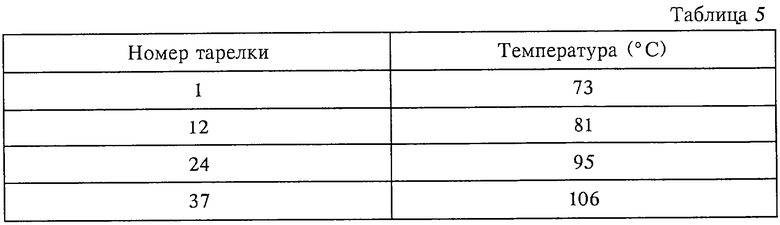

В отличие от того, что происходит при проведении обычных процессов этерификации, существует возможность для такой работы колонны (А), при которой среднюю секцию колонны (А) заполняют жидкостью, которая по существу состоит из воды. Это означает, что кислоту при этом вытесняют в нижнюю часть колонны (А), а этилацетат - в ее верхнюю часть. Колонна (А) может работать с меньшим количеством флегмы, чем это необходимо для режима с заполнением этилацетатом, что дает возможность свести к минимальному расход водяного пара.

Состав материалов в этом режиме работы, который осуществляли в эксперименте с 37 теоретическими ступенями, представлен в приведенной ниже таблице 4.

Температурный профиль колонны (А) показан в приведенной ниже таблице 5.

Ионообменные слои и испаритель

Для удаления примесей из жидкости, включающей непрореагировавшую кислоту, воду и тяжелые погоны, выделенные из основания колонны (А), можно использовать необязательный слой ионообменной смолы, причем перед пропусканием через этот необязательный слой ионообменной смолы, способной удалять выделяющиеся в результате коррозии растворенные/суспендированные металлы и образующей элюат, который включает уксусную кислоту и воду, эту жидкость целесообразно подавать в коагулятор для удаления всего маслянистого материала (тяжелых углеводородов, диспергированных в непрореагировавшей кислоте). В качестве ионообменной смолы в слое целесообразно использовать катионоактивную ионообменную смолу, такую как Purolite® CT145 (фирма Purolite) или Amberlyst® A16 (фирма Rohm and Haas). Эти смолы относительно стойки при температуре, которая создается в основании колонны (А). Жидкость направляют в эти слои смолы для удаления всех металлов, которые могут растворяться в кислотном реагенте вследствие коррозии, когда по колонне (А) проходит кислота. Такие металлы, выделяющиеся в результате коррозии, известны как каталитические яды, поэтому эта стадия позволяет защитить реактор и катализатор от всех захваченных металлов, проходящих через верхнюю часть испарителя, тем самым уменьшая опасность осаждения тяжелых металлов на катализаторе.

Далее жидкость, отходящую из слоев смолы (т.е. элюат), подают на 2-ю сверху тарелку испарителя, включающего 5 тарелок (к.п.д. тарелки примерно 50%), а этиленовый реагент направляют в основание того же испарителя, благодаря чему испаряются вводимые в него кислота и все рецикловые материалы. Рекомендуемый испаритель включает жидкостной демистер, который расположен на уровне верхней тарелки или над ней и сводит к минимуму какой бы то ни было переброс жидкости. Над уровнем верхней тарелки испарителя целесообразно вводить свежую уксусную кислоту для промывки паров рецикловой кислоты, когда они поднимаются по испарителю, что позволяет предотвратить какой-либо переброс тяжелых металлов вместе с испаренной кислотой и этиленом. Таким путем можно уменьшить потребность в слоях смолы.

Наличие испарителя дает также возможность решить задачу выделения всех тяжелых погонов, содержащихся в рецикловой кислоте. Они концентрируются в основании испарителя совместно с некоторым количеством кислоты и могут быть вытеснены из системы со скоростью примерно 83 кг/ч.

До подачи в реактор для реакции прямого присоединения этилен, отходящий из испарителя и насыщенный испаренной кислотой (и возможной водой), можно соответствующим образом дополнительно нагревать.

Приемлемая реакторная установка для реакции прямого присоединения включает четыре адиабатических реактора с неподвижными слоями, предпочтительная конструкция которых обеспечивает радиальное истечение. Обычно экзотермический эффект зависит от количества катализатора в каждом слое, но при прохождении через каждый каталитический слой он, как правило, составляет 5-15°С, например приблизительно 8-8,5°С. Реакция протекает в паровой фазе, а приемлемая температура на входе в реактор или каждый реактор составляет примерно 175°С, хотя ее можно варьировать в зависимости от состояния катализатора.

Для поддержания соотношения между этиленом и кислотой в точке ввода в каждый из реакторов в заданном интервале в газы, отходящие из первых трех реакторов, добавляют поток кислоты. Для регулирования температуры газов, направляемых в каждый следующий реактор в этой последовательной системе, в эти реакторы можно добавлять воду.

Для рекуперации того количества тепла, которое целесообразно с практической точки зрения, можно производить теплообмен между газами, отходящими из этой реакторной установки, и газовым потоком, отходящим из вышеупомянутого испарителя, а затем использовать тепло в качестве источника энергии для поддержания кипения в колонне (Е) для очистки этилацетата, которая описана ниже, и, наконец, для подогрева газов, поступающих в испаритель. Охлажденные газы, находящиеся в реакторе, дополнительно охлаждают для конденсации жидкостей до их поступления в систему разделения жидкостей/газов, в качестве которой рекомендуется применять сепаратор высокого давления для разделения паровой и жидкой фаз (в дальнейшем "СВДПЖ"), который работает под повышенным манометрическим давлением, например приблизительно 1100 кПа (10 бар). Это позволяет удалять в виде верхнего погона легкую фракцию паров всего непрореагировавшего этилена и возвращать в технологическую линию. Во время возврата этилен, возвращенный в испаритель с помощью компрессора и сброса, извлекают из этого рециклового потока с целью предотвратить накопление в рецикловой линии инертных материалов, таких как этан, бутан, азот и монооксид углерода. Цель охлаждения исходного материала, направляемого в СВДПЖ, заключается прежде всего в том, чтобы отделить основную массу образовавшихся кислоты и этилацетата от неконденсируемых исходных компонентов и побочных продуктов. Цель охлаждения этих продуктов до минимально возможной температуры состоит в том, чтобы свести к минимальному количество уносимого с верхним погоном ацетальдегида и к максимальному количество отводимого ацетальдегида. Сам СВДПЖ можно было бы подвергать резкому охлаждению, обеспечивая таким образом улавливание в СВДПЖ всего ацетальдегида потоком жидкости, отводимым из основания этого СВДПЖ. Поток жидкости, остающийся в СВДПЖ, направляют в сепаратор низкого давления для разделения паровой и жидкой фаз (в дальнейшем "СНДПЖ"), который работает под манометрическим давлением 200 кПа (1 бар) и при приблизительно 40°С. Таким образом, все находящиеся в этом потоке газы удаляют в виде верхнего погона, причем этот газообразный поток верхнего погона можно промывать с целью дополнительно обеспечить удаление всего содержащегося в нем ацетальдегида. Жидкость, отходящую из СНДПЖ, закачивают в колонну (А) рекуперации уксусной кислоты, в которой от этилацетата, этанола и всех остальных реакторных продуктов отделяют уксусную кислоту, тяжелые погоны и большую часть воды. Уксусную кислоту выделяют из основания этой колонны (А), работу которой рекомендуется проводить при примерно 138°С и под манометрическим давлением приблизительно 320 кПа (2,2 бара), совместно со всеми тяжелыми примесями и этот материал возвращают в испаритель для кислоты. Верхний погон жидкости из этой колонны (А) для рекуперации кислоты состоит из двух фаз (водной и органической), поэтому для разделения этих двух фаз может быть использован аппарат для декантации. Водную фазу можно возвращать в колонну (А) в виде флегмы и в конечном итоге удалять из основания этой колонны совместно с кислотой. Органическую фазу можно частично возвращать в виде флегмы в колонну (А), но ее выделяют главным образом в виде головного погона как продукта работы колонны и закачивают в колонну (С) рафинации этилацетата, которая описана ниже. Поток дистиллята из колонны (С) рафинации этилацетата направляют, как это описано ниже, в колонну удаления ацетальдегида.

Колонна (С) рафинации этилацетата

Отводимую из аппарата (А1) для декантации богатую этилацетатом фазу, содержавшую все легкокипящие примеси, включая, помимо прочего, ацетальдегид и диэтиловый эфир, подавали на 12-ю сверху ступень колонны (С) рафинации этилацетата, которая включала 48 теоретических ступеней и работала под манометрическим давлением 250 кПа (1,5 бара) и при молярном коэффициенте обратного потока 27,4:1. Основная функция этой колонны заключалась в удалении из потока продуктов этанола, воды и легкокипящих примесей. Этанол и воду вместе с некоторым количеством этилацетата удаляли из этой колонны с 20-й ступени в виде боковой фракции. Далее этанол вымывали из этого потока с помощью воды, которую вводили в статический смеситель, находившийся по ходу технологического процесса выше аппарата для декантации, с расходом потока 9500 кг/ч (с целью обеспечить соотношение между расходами потоков органической и водной фаз, выражаемого в килограммах в час, примерно 8,5-9,5:1) и при 40°С осуществляли декантацию. Этилацетатную фазу возвращали в колонну, вводя ее в точке, которая находилась сразу же под точкой отвода боковой фракции. Водную фазу, содержавшую этанол, закачивали в колонну (D).

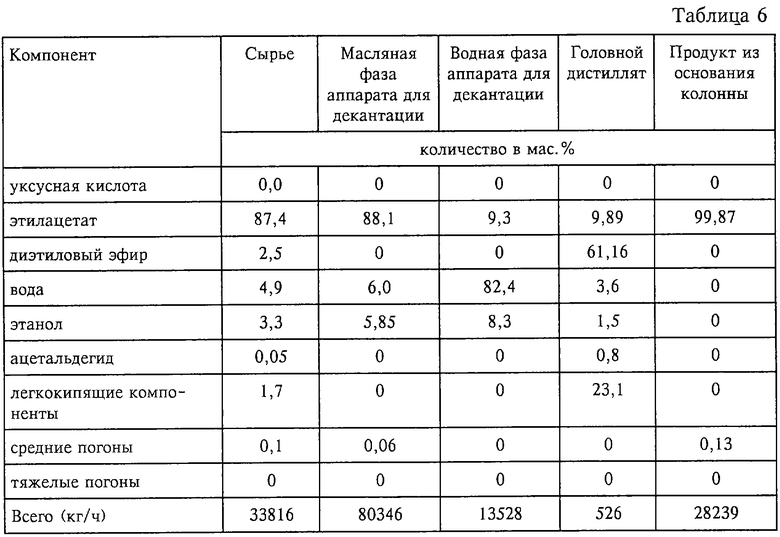

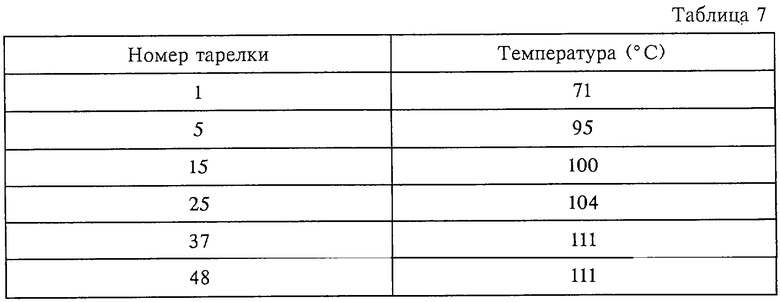

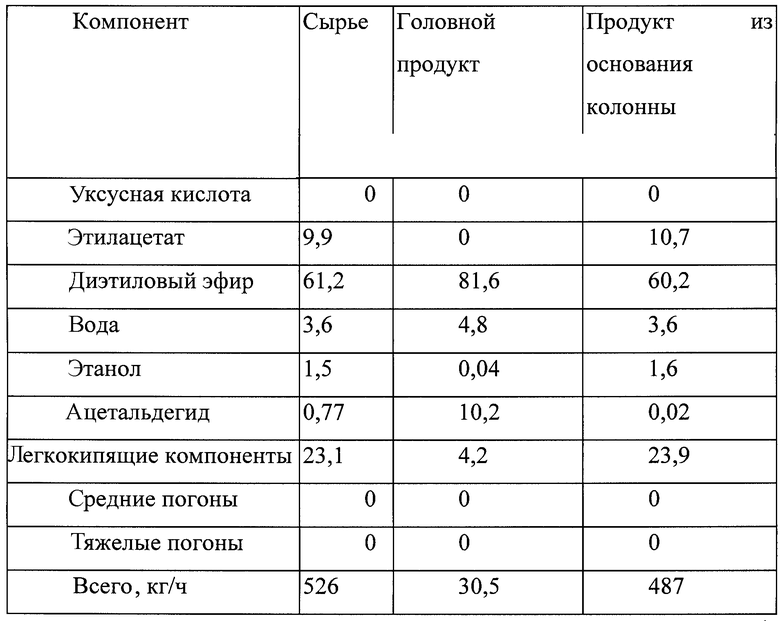

Точка ввода исходного материала в колонну (С) находилась гораздо выше точки отвода боковой фракции, что позволяло избегать попадания в промывной аппарат для декантации всех легкокипящих компонентов и прежде всего ацетальдегида, поскольку органические вещества, попадающие в этот поток, проявляли бы тенденцию к последующему возврату через колонну (D) в реактор. Таким образом, легкокипящие компоненты накапливались бы в верхней секции колонны (С) и удалялись бы в виде потока головных погонов. Весь этилен и низшие углеводороды, остававшиеся в исходном материале, поступавшем в эту колонну, вновь выделяли в колонне (С) и в виде верхнего погона возвращали в реактор через сепаратор для разделения паровой и жидкой фаз, благодаря чему обеспечивалась конденсация и повторная подача в дистилляционную секцию всего ацетальдегида, содержавшегося в этом потоке. Типичный состав различных материалов, отводимых из колонны (С), представлен в приведенной ниже таблице 6.

Температурный профиль для колонны (С) представлен в приведенной ниже таблице 7.

Когда реактор работает в таком режиме, в котором примеси в виде средних погонов образуются в низких концентрациях, существует возможность для обхода колонны (Е) и экономии водяного пара, потребление которого связано с работой колонны (Е) очистки этилацетата. В этих обстоятельствах этилацетатный продукт можно отводить в виде боковой фракции из точки вблизи основания колонны. В этом случае менее летучие тяжелые углеводороды не обрабатывают в колонне (Е), а вытесняют в виде фракции, отводимой из основания колонны (С). В этом варианте материал, отводимый из основания колонны (С), становится продуктом.

Колонна для удаления ацетальдегида

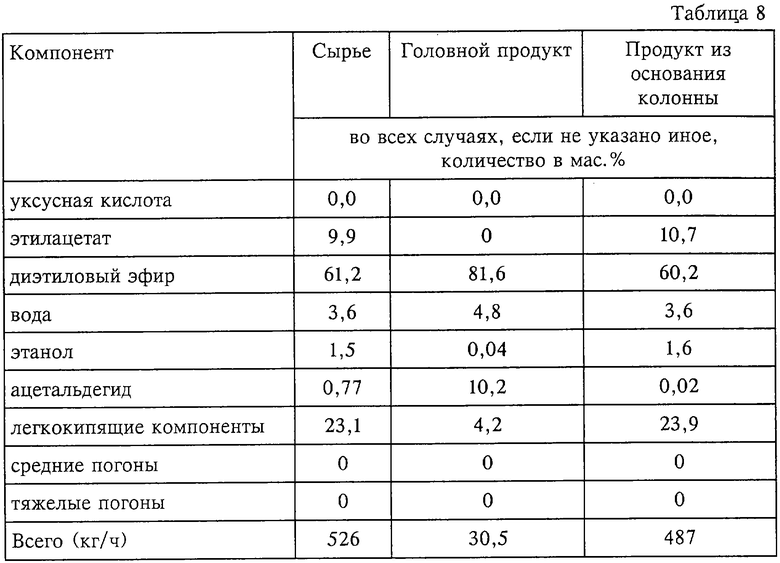

Верхние погоны из колонны (С) подавали на 4-ю сверху ступень небольшой колонны для удаления ацетальдегида, которая включала 10 теоретических ступеней. Летучая природа компонентов, содержавшихся в этом материале, обусловливала необходимость работы этой колонны для удаления ацетальдегида под повышенным манометрическим давлением, равным по меньшей мере 400 кПа (по крайней мере 3 бар), и при молярном коэффициенте обратного потока 26:1. С целью обеспечить более эффективное удаление всех инертных компонентов, если они все еще имеются, процесс в этой колонне можно проводить при манометрическом давлении вплоть до 600 кПа (5 бар). Таким образом, колонна для удаления ацетальдегида включала 10 теоретических ступеней и в этих условиях обеспечивала возможность вытеснения из системы в виде верхних погонов (этой колонны для удаления ацетальдегида) 98 мас.% ацетальдегида, причем эти погоны содержали также небольшое количество диэтилового эфира. Потерю диэтилового эфира в этом потоке оценивали в 9 мас.%. Продукт, отводимый из основания колонны для удаления ацетальдегида, включал 60 мас.% диэтилового эфира, а остальное приходилось на легкокипящие примеси.

Состав материалов, отводимых из этой колонны (для удаления ацетальдегида), которая работала под манометрическим давлением 600 кПа (5 бар), представлен в приведенной ниже в таблице 8.

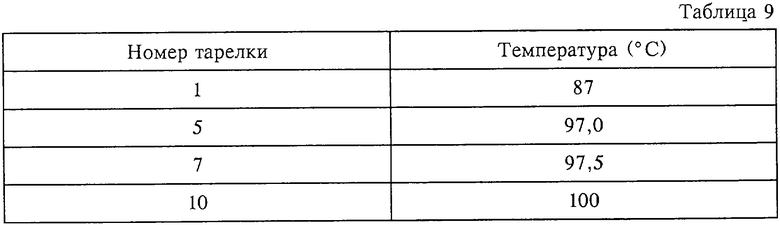

Температурный профиль колонны для удаления ацетальдегида представлен в приведенной ниже таблице 9.

С целью предотвратить накопление некоторых легкокипящих компонентов, таких как метилпентаны, из материала, отводимого из основания колонны, перед его возвратом в реактор отбирали 70,5 кг/ч сброса.

Колонна (D) очистки от воды

Водную фазу, отводимую из аппарата для декантации колонны (С), закачивали в колонну (D) очистки от воды. Эта колонна (D) включала 15 теоретических ступеней, причем исходный материал подавали в точку над 5-й сверху ступенью. Колонна (D) работала при коэффициенте обратного потока 0,75:1.

В колонне (D) из воды в виде азеотропов в качестве верхних погонов удаляли этанол и этилацетат, после чего их возвращали в реактор (в качестве рециклового этанола). Далее материал, отводимый из основания, который представлял собой по существу воду, содержавшую в общей сложности менее 150 част./млн органических веществ, возвращали в аппарат для декантации, связанный с колонной (С), или направляли в систему отходящего потока. Колонна (D) работала под атмосферным давлением.

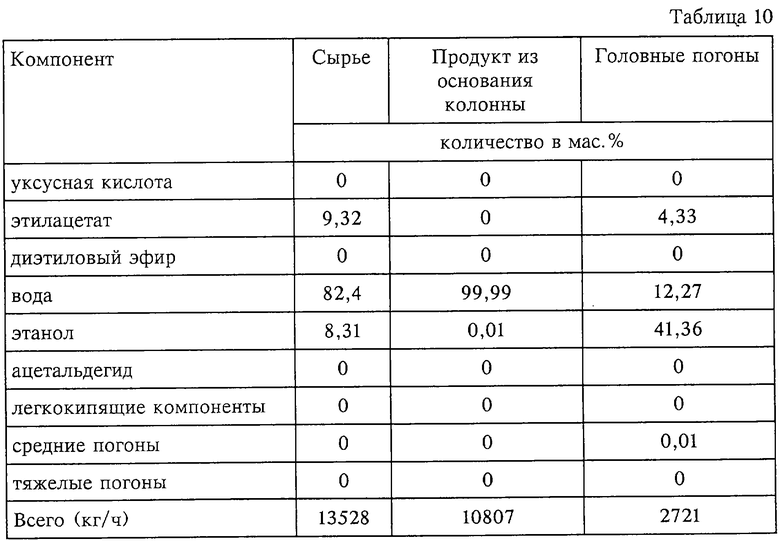

Состав материала представлен в приведенной ниже таблице 10.

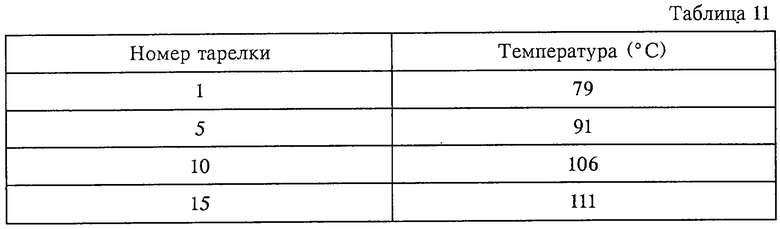

Температурный профиль для колонны (D) представлен в приведенной ниже таблице 11.

Колонна (Е) для очистки этилацетата

Сырой этилацетат, отводимый из основания колонны (С), направляли в колонну (Е) очистки этилацетата, подавая его на 30-ю сверху тарелку из 50 тарелок (к.п.д. тарелки оценивали как близкий к 67%). Колонна (Е) работала при массовом коэффициенте обратного потока примерно 2:1, вследствие чего в виде флегмы возвращали приблизительно 50% дистиллята. Эта колонна могла бы также работать при более низком коэффициенте обратного потока, если бы количество примесей, присутствовавших в используемом современном сырье, было меньше типичного. Этилпропионат, средние углеводородные погоны и все тяжелые углеводороды, которые отводили в качестве верхних погонов из колонны (А), например, в виде азеотропов с водой, вытесняли из основания колонны (Е). Колонна (Е) работала таким образом, что общее количество проскальзывавшего этилацетата составляло 0,3% в пересчете на исходный материал, который поступал в колонну (Е).

Тяжелые углеводороды, которые включали главным образом С10углеводороды и некоторое количество С9углеводородов, относительно легко отделяли от этилацетата. Однако вышеописанные С8углеводороды взаимодействовали, по-видимому, с этилацетатом, вследствие чего их летучесть оказывалась более высокой, чем предполагаемая, исходя из их точек кипения. Для снижения концентрации этих компонентов до приемлемого уровня применяли высокий коэффициент обратного потока и относительно большую колонну. Присутствие олефинов в продукте нежелательно, поскольку даже в низких концентрациях они неблагоприятно влияют на запах этилацетата. При высоком коэффициенте обратного потока значительную долю этих нежелательных компонентов удаляли не в виде верхних погонов, а из основания колонны (Е). Состав различных материалов представлен в приведенной ниже таблице 12.

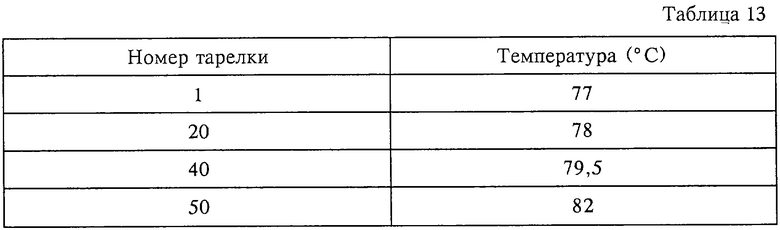

Колонна (Е) может работать при комнатной и повышенной температуре. Под атмосферным давлением в случае исходного материала, представленного выше, колонна (Е) работала при температурном профиле, который представлен в приведенной ниже таблице 13.

Колонна (Е) имеет важное значение, поскольку в ней продукт очищается с доведением содержания примесей, таких как С8углеводороды, ниже уровней, которые приемлемы для потребителей.

Возможные альтернативные варианты

Существует ряд возможных альтернативных вариантов работы дистилляционной секции, позволяющих свести к минимуму потребление материальных ресурсов. Так, в частности, это касается работы очищающей колонны (Е), когда количество примесей, образующихся в реакторе, мало. В этих обстоятельствах необходимая разделяющая способность очищающей колонны относительно низка. Существуют следующие возможные альтернативные варианты.

а. Уменьшение коэффициента обратного потока: При условии, что она обладает работоспособностью в широком диапазоне параметров, колонна (Е) может работать с интервалом коэффициента обратного потока, который соответствует примесям, образующимся в любое заданное время.

б. Отключение колонны (Е) и работа с боковой фракцией из колонны (А):

Работа по такой технологии позволяет удалять примеси в виде средних погонов (поскольку они несколько менее летучи, чем этилацетат) в качестве боковой фракции вблизи головки колонны (А). Это может оказаться нежелательным при высоком содержании примесей, поскольку необходима высокая скорость вытеснения, вследствие чего потери этилацетата могут быть большими.

в. Отключение колонны (Е) и отвод продукта в качестве боковой фракции из колонны (С): При низком содержании примесей продукт приемлемого качества также можно получать отводом потока этилацетатного продукта в качестве боковой фракции с уровня, который близок к основанию этой колонны. В данном случае более тяжелые примеси вытесняют из основания колонны (С).

г. Отключение колонны (Е) (или уменьшение коэффициента обратного потока) и пропускание потока продукта через очищающий слой: Этот очищающий слой может включать либо активированный уголь, молекулярное сито или диатомовую землю, либо различные макропористые смолы гидрофобной или гидрофильной природы. Очищающие слои, включающие высокопористые материалы, могут обладать способностью улавливать примеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| Способ выделения уксусной кислоты | 1977 |

|

SU734188A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАКРИЛАТА (ВАРИАНТЫ) | 1996 |

|

RU2161150C2 |

| СПОСОБ КОНТРОЛЯ НАД ПРОЦЕССОМ УДАЛЕНИЯ ПЕРМАНГАНАТНЫХ ВОССТАНОВЛЕННЫХ СОЕДИНЕНИЙ ПРИ ИСПОЛЬЗОВАНИИ ТЕХНОЛОГИИ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2376276C2 |

| СПОСОБ КОНТРОЛЯ НАД ПРОЦЕССОМ УДАЛЕНИЯ ПЕРМАНГАНАТНЫХ ВОССТАНОВЛЕННЫХ СОЕДИНЕНИЙ ПРИ ИСПОЛЬЗОВАНИИ ТЕХНОЛОГИИ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2493143C2 |

| СПОСОБ УМЕНЬШЕНИЯ И/ИЛИ УДАЛЕНИЯ ПЕРМАНГАНАТВОССТАНАВЛИВАЮЩИХ СОЕДИНЕНИЙ И С АЛКИЛИОДИДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2181715C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2203264C2 |

| ВСЕСОЮЗНАЯ IПАТЕНТНО-Т?ХЬ'1^:ЕПЯД)| | 1972 |

|

SU353409A1 |

Изобретение относится к усовершенствованному способу очистки реакционных продуктов процесса прямого присоединения, включающему реакцию этилена с уксусной кислотой в присутствии кислотного катализатора с получением этилацетата, и очистку продуктов рецикла, причем этот способ очистки включает следующие стадии: (I) подачу реакционных продуктов в колонну (А) для удаления кислоты, из основания которой отводят уксусную кислоту, а с ее верха отбирают по меньшей мере фракцию, включающую легкокипящие компоненты, содержащие, помимо прочего, углеводороды, этилацетат, этанол, диэтиловый эфир и воду, и направляют в аппарат (А1) для декантации с целью разделить эти верхние погоны на фазу, богатую этилацетатом, и водную (богатую водой) фазу, (II) отдельный возврат по меньшей мере части богатой этилацетатом фазы и практически всей водной фазы из аппарата (А1) для декантации в виде флегмы в верхнюю часть колонны (А) или вблизи ее верха, (III) подачу остальной части богатой этилацетатом фазы из аппарата (А1) для декантации в верхнюю часть рафинационной колонны (С) или вблизи ее верха, (IV) отвод из колонны (С): (а) недогона, включающего существенно рафинированный этилацетат, который направляют в очистную колонну (Е), (б) отбираемого из верха колонны продукта, включающего легкокипящие компоненты, содержащие, помимо прочего, ацетальдегид и диэтиловый эфир, который направляют в колонну для удаления альдегида, и (в) боковой фракции, включающей главным образом этилацетат, этанол и некоторое количество воды, которую отводят в точке, находящейся ниже точки ввода богатой этилацетатом фазы, удаляемой из колонны (А), (V) отвод сброса, включающего ацетальдегид, из верхней или вблизи верхней части колонны для удаления альдегида и возврата диэтилового эфира, выделенного из основания колонны для удаления альдегида, в этерификационный реактор и (VI) очистку рафинированного этилацетата в колонне (Е). Способ очистки позволяет удалить ацетальдегидные примеси, поскольку присутствующий ацетальдегид оказывает негативное влияние на катализатор этерификации. 2 н. и 26 з.п. ф-лы, 13 табл., 1 ил.

12. Способ по п.10 или 11, при котором температурный профиль колонны для удаления апетальдегида представлен следующим образом: температура на первой тарелке составляет 87°С, на пятой тарелке 97,0°С, на десятой тарелке 100°С.

12. Способ по п.10 или 11, при котором температурный профиль колонны для удаления апетальдегида представлен следующим образом: температура на первой тарелке составляет 87°С, на пятой тарелке 97,0°С, на десятой тарелке 100°С.

Пункты 1-28 формулы в равной степени имеют приоритет от 25.04.1998 и от 07.01.1999.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2045513C1 |

| US 4235602 A, 25.11.1980 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПЕРЕДАЧИ СИГНАЛА ВОСХОДЯЩЕГО КАНАЛА, ОКОНЕЧНОЕ УСТРОЙСТВО И СЕТЕВОЕ УСТРОЙСТВО | 2017 |

|

RU2741632C1 |

| US 5206434 A, 27.04.1993 | |||

| EP 0601929 A1, 15.06.1994. | |||

Авторы

Даты

2004-10-10—Публикация

1999-04-23—Подача