Область техники, к которой относится изобретение

Настоящее изобретение относится к процессу и устройству для десульфуризации газойля. Более конкретно, изобретение относится к процессу и устройству для высокой десульфуризации газойля экономичным образом посредством раздельной гидродесульфуризации высококипящей фракции газойля и низкокипящей фракции газойля и посредством смешивания их.

Уровень техники, к которой относится изобретение

В последние годы воздействие на окружающую среду (загрязнение окружающей среды) посредством оксида азота (NОх), оксида серы (SOx) и веществ в виде частиц в выхлопном газе от автомобилей с дизельным двигателем вызвали ряд проблем. Для того чтобы снизить содержание оксида азота и оксида серы в выхлопном газе был установлен стандарт качества для снижения содержания серы в дизельном газойле до уровня, не превышающего 0,05 вес.% (500 частей на миллион). При таких обстоятельствах целесообразно производство очень высокодесульфуризированного газойля, имеющего пониженное в большей степени содержание серы.

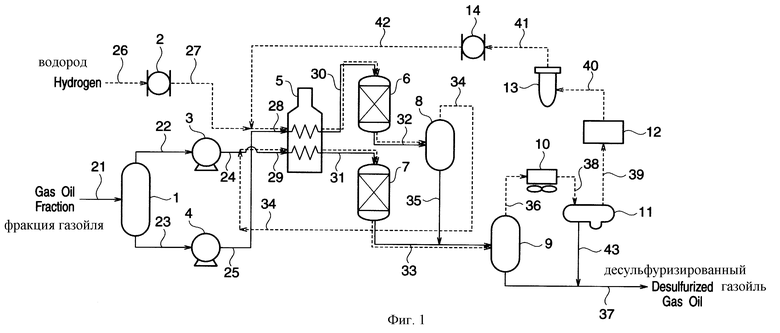

Как показано на Фиг.3, газойль, используемый для дизельного топлива или аналогичного вещества, обычно получают процессом, включающим предварительный нагрев фракции газойля вместе с водородом в печи перед десульфуризацией, последующее введение фракции газойля в установку для гидродесульфуризации, содержащую катализатор и выполняющую гидродесульфуризацию фракции газойля. Для дальнейшего снижения концентрации серы в этом процессе необходимо сделать более жесткими условия реакции, например поднять температуру реакции десульфуризации или продлить время реакции. Однако, если проводят десульфуризацию высокой степени при таких суровых условиях реакции, возникают проблемы, связанные с тем, что имеет место окрашивание полученного в результате продукта, сокращение срока службы катализатора и увеличение объема катализатора.

В качестве средства для решения этих проблем настоящий заявитель обнаружил, что десульфуризированный газойль с низким содержанием серы, имеющий содержание серы около 0,05 вес.%, можно эффективно получить процессом, включающим фракционирование исходного газойля на множество фракций, подвергая каждую фракцию десульфуризации, и последующим смешиванием фракций, и этот процесс уже был предложен (см. опубликованную японскую патентную заявку №49873/1994).

При таких обстоятельствах настоящий заявитель серьезно изучил процесс для экономичного производства газойля, имеющего пониженное в большей степени содержание серы, и в результате он обнаружил, что высокодесульфуризованный газойль может быть произведен экономичным и эффективным образом посредством фракционирования исходного газойля на низкокипящую фракцию и высококипящую фракцию, последующей обработки каждой из фракций в специфическом соотношении Н2/нефтепродукт, и при использовании непрореагировавшей части водорода, который был использован при гидродесульфуризации высококипящей фракции, для гидродесульфуризации низкокипящей фракции. Таким образом было реализовано настоящее изобретение.

Объектами изобретения являются процесс десульфуризации фракции газойля, при котором может быть снижено количество используемого катализатора для производства экономичным и эффективным образом десульфуризированного газойля, десульфуризированный газойль и устройство для десульфуризации фракции газойля.

Сущность изобретения

Способ десульфуризации фракции газойля согласно изобретению, включающий ступени десульфуризации низкокипящей и высококипящей фракций газойля, полученных фракционированием фракции газойля на две фракции, ступень смешения обработанных продуктов, полученных на ступенях десульфуризации, характеризуется тем, что способ включает в себя:

ступень (I) гидродесульфуризации низкокипящей фракции газойля, на которой низкокипящая фракция газойля, полученная фракционированием фракции газойля на две фракции по границе кипения фракции t°C (при условии, что граница кипения фракции удовлетворяет выражению 280≤t≤360 (°C)), подвергается гидрогенизации при условии, что соотношение Н2/нефтепродукт находится в диапазоне (70-200) Нм3/кл для получения обработанного нефтепродукта;

ступень (II) гидродесульфуризации высококипящей фракции газойля, на которой высококипящая фракция газойля, полученная фракционированием фракции газойля на две фракции по границе кипения фракции t°C, подвергается гидрогенизации при условии, что соотношение Н2/нефтепродукт находится в диапазоне (200-800) Нм3/кл для получения обработанного нефтепродукта;

ступень (III), на которой обработанный нефтепродукт, полученный на ступени (I), смешивают с обработанным нефтепродуктом, полученным на ступени (II), и на которой, по меньшей мере, часть газа, содержащего непрореагировавший водород на ступени (II), используют для гидродесульфуризации ступени (I).

В вышеупомянутом способе десульфуризации фракции газойля является предпочтительным, чтобы, по меньшей мере, часть газа, содержащего непрореагировавший водород на ступени (I) гидродесульфуризации низкокипящей фракции газойля, использовали для гидродесульфуризации высококипящей фракции газойля ступени (II) гидродесульфуризации после удаления сероводорода.

Десульфуризированный газойль согласно изобретению получают посредством вышеупомянутого способа десульфуризации фракции газойля.

Устройство для десульфуризации фракции газойля согласно изобретению, имеющее средства десульфуризации низкокипящей и высококипящей фракций газойля, полученных фракционированием фракции газойля на две фракции, и средства смешивания обработанных продуктов, характеризуется тем, что имеет

средство (а) гидродесульфуризации низкокипящей фракции газойля для десульфуризации низкокипящей фракции газойля, полученной фракционированием фракции газойля на две фракции по границе кипения фракции t°C (при условии, что граница кипения фракции удовлетворяет выражению 280≤t≤360 (°C));

средство (b) гидродесульфуризации высококипящей фракции газойля для десульфуризации высококипящей фракции газойля, полученной фракционированием фракции газойля на две фракции по границе кипения фракции t°C;

средство (с) для смешивания обработанного нефтепродукта, полученного от средства (а) гидродесульфуризации низкокипящей фракции газойля, с обработанным нефтепродуктом, полученным из средства (b) гидродесульфуризации высококипящей фракции газойля;

средство (d) для введения, по меньшей мере, части газа, содержащего непрореагировавший водород, выпущенный из средства (b) гидродесульфуризации высококипящей фракции газойля в средство (а) гидродесульфуризации низкокипящей фракции газойля.

Устройство для десульфуризации фракции газойля согласно изобретению также предпочтительно имеет:

средство (е) для удаления сероводорода из, по меньшей мере, части газа, содержащего непрореагировавший водород, отведенный из средства (а) гидродесульфуризации низкокипящей фракции газойля;

средство (f) для введения газа, содержащего водород и, по существу, не содержащего сероводорода, полученного из средства (е), в средство (b) гидродесульфуризации высококипящей фракции газойля.

Второе устройство для десульфуризации фракции газойля согласно изобретению включает:

десульфуризирующую колонну, имеющую:

секцию гидродесульфуризации низкокипящей фракции газойля для десульфуризации низкокипящей фракции газойля,

секцию гидродесульфуризации высококипящей фракции газойля для десульфуризации высококипящей фракции газойля, и

средство для введения газа, содержащего водород, в секцию гидродесульфуризации низкокипящей фракции газойля из секции гидродесульфуризации высококипящей фракции газойля, и

средство для смешивания десульфуризированной низкокипящей фракции газойля, полученной из десульфуризирующей колонны с десульфуризированной высококипящей фракцией газойля, полученной из десульфуризирующеи колонны.

Краткое описание чертежей

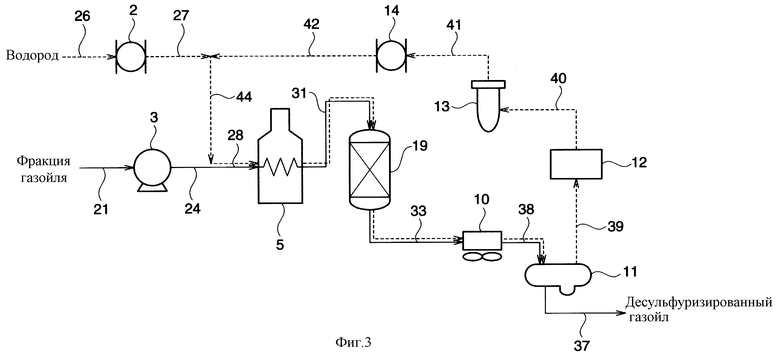

Фиг.1 - схематический вид, показывающий ступени Примера 1.

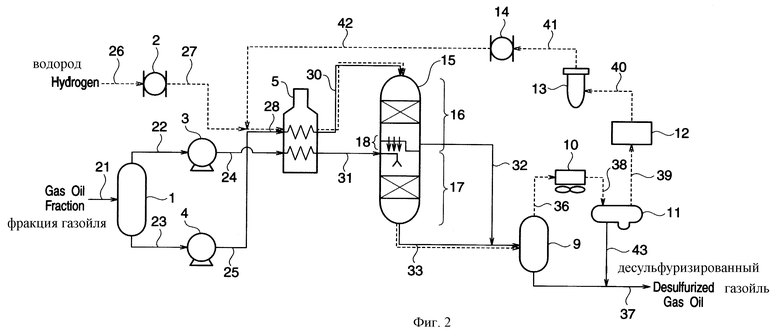

Фиг.2 - схематический вид, показывающий ступени Примера 4.

Фиг.3 - схематический вид, показывающий ступени Сравнительного Примера 1.

Предпочтительные варианты воплощения изобретения

Настоящее изобретение описано подробно ниже.

Процесс десульфуризации фракции газойля

В процессе десульфуризации фракции газойля согласно изобретению низкокипящая фракция газойля, полученная фракционированием фракции газойля на две фракции на границе кипения фракции t°C (при условии, что граница кипения фракции удовлетворяет выражению 280≤t≤360, а предпочтительно 300≤t≤340 (°C)), то есть низкокипящую фракцию газойля, имеющую конечную точку кипения не выше t°С, и высококипящую фракцию газойля, полученную при фракционировании фракции газойля на две фракции на границе кипения фракции t°С, то есть высококипящую фракцию газойля, имеющую точку начала кипения не ниже t°С, и эти обе фракции используют в качестве исходных нефтепродуктов.

Низкокипящая фракция газойля и высококипящая фракция газойля могут быть фракциями, полученными в качестве низкокипящей фракции газойля и высококипящей фракции газойля, разделенными с начала курса атмосферной перегонки сырой нефти, или могут быть фракциями, полученными фракционированием фракции газойля, содержащей низкокипящую фракцию газойля и высококипящую фракцию газойля на границе кипения фракции t°С.

Когда фракции газойля, использованные в качестве исходных нефтепродуктов в процессе десульфуризации фракции газойля согласно изобретению, являются фракциями, полученными фракционированием фракции газойля, содержащей низкокипящую фракцию газойля и высококипящую фракцию газойля на границе кипения фракции t°С, фракция газойля перед фракционной перегонкой не ограничена специально. Что касается того, что фракция газойля имеет точку кипения приблизительно (200-400)°C и что любые из различных фракций газойля, таких как газойль фракции прямой перегонки, вакуумный газойль и крекинг-газойль, содержащие различные фракции газойля, были подвергнуты грубой десульфуризации в другом процессе, то их смеси могут быть предпочтительно использованы. Из них газойль фракции прямой перегонки, содержащий газойль прямой перегонки, особенно предпочтительно использовать в данном изобретении.

Процесс использует в качестве исходных нефтепродуктов низкокипящую фракцию газойля и высококипящую фракцию газойля, полученные фракционной перегонкой фракции газойля (содержащей высококипящую фракцию газойля и низкокипящую фракцию газойля), и он описан ниже со ссылкой на Фиг.1.

Фракцию газойля, содержащую низкокипящую фракцию газойля и высококипящую фракцию газойля, вводят в устройство (1) фракционной перегонки по линии (21) и подвергают фракционной перегонке на границе кипения фракции t°C (при условии, что граница кипения фракции удовлетворяет выражению 280≤t≤360, предпочтительно 300≤t≤340 (°C)), в результате чего низкокипящую фракцию газойля, имеющую границу кипения фракции t°С, получают из верхней части устройства (1) фракционной перегонки, а высококипящую фракцию газойля, имеющую границу кипения фракции t°С, получают из нижней части устройства (1) фракционной перегонки. Хотя низкокипящая фракция газойля и высококипящая фракция газойля, которые становятся исходными материалами, не ограничены специально, весовое соотношение (низкокипящая фракция газойля - высококипящая фракция газойля) целесообразно поддерживать в диапазоне (9.5:0,5-5:5), предпочтительно в диапазоне (8:2-6:4).

Низкокипящую фракцию газойля, полученную из верхней части устройства (1) фракционной перегонки, вводят в печь через линию (22), насос (3) и линию (24) вместе с описанным ниже рециркулирующим водородом из линии (34), нагревают до температуры гидрирования и затем вводят в устройство (7) для гидродесульфуризации низкокипящей фракции газойля через линию (31). Низкокипящую фракцию газойля, подвергшуюся десульфуризации устройством (7) для гидродесульфуризации низкокипящей фракции газойля, получают из линии (33) вместе с непрореагировавшим водородом.

Устройство (7) гидродесульфуризации низкокипящей фракции газойля имеет катализатор гидродесульфуризации внутри для проведения гидродесульфуризации низкокипящей фракции газойля. В качестве катализатора гидродесульфуризации предпочтительно используют любой из катализаторов, использовавшихся до настоящего времени для гидродесульфуризации керосина и фракций газойля Например, катализаторы, включающие кремнезем или кремнезем-глинозем в качестве носителя и два или более металлов, выбранных из Ni, Co и Мо, в осерненной форме нанесены на носитель, такие как катализаторы так называемого Со-Мо типа, Ni-Mo типа и Ni-Co-Mo типа предпочтительно используют. Катализатор, использованный для гидродесульфуризации низкокипящей фракции газойля, может быть бифункциональным катализатором, использующим цеолитовый катализатор вместе с катализатором, в котором два или более металла, выбранных из Ni, Со и Мо, нанесены в осерненной форме на кремнеземном или кремнеземглиноземном носителе.

Гидродесульфуризацию низкокипящей фракции газойля целесообразно выполнять при условии соотношения Н2/нефтепродукт в диапазоне (70-200) Нм3/кл, предпочтительно в диапазоне (100-150) Нм3/кл и более предпочтительно в диапазоне (110-140) Нм3/кл. Низкокипящая фракция газойля, в общем, имеет содержание серы ниже ее содержания в высококипящей фракции газойля и имеет тенденцию к легкому освобождению от серы, так что достаточную десульфуризацию можно провести даже при условии более низкого соотношения Н2/нефтепродукт, чем соотношение для описанной ниже гидродесульфуризации высококипящей фракции газойля. При гидродесульфуризации низкокипящей фракции газойля соотношение Н2/нефтепродукт не ниже 70 Нм3/кл будет предпочтительным, так как реальна достаточная десульфуризация, и соотношение H2/нефтепродукт не более 200 Нм3/кл будет предпочтительным из экономических соображений.

Хотя состояние давления при гидродесульфуризации низкокипящей фракции не ограничено специально, давление целесообразно удерживать в диапазоне обычно приблизительно (30-70) кг/см (приборн.), предпочтительно в диапазоне приблизительно (40-60) кг/см2 (приборн.).

Среднечасовая скорость подачи жидкости (ССПЖ) низкокипящей фракции газойля при гидродесульфуризации низкокипящей фракции газойля зависит от типа используемого катализатора, состояния температуры и т.д., и она не ограничивается специально, однако, будет целесообразным удерживать эту величину ССПЖ в диапазоне обычно приблизительно (1,5-4) час-1, предпочтительно приблизительно в диапазоне (2-3) час-1.

При гидрировании низкокипящей фракции газойля используют рециркулирующий водород, представляющий собой непрореагировавший водород, который используют при описанном ниже гидрировании высококипящей фракции газойля, подаваемой по линии (34). В качестве рециркулирующего водорода используют непрореагировавший водород для гидродесульфуризации высококипящей фракции газойля, и он может быть использован как таковой или может быть использован после обработки для удаления сероводорода, такой как обработка амином. В случае необходимости, водородный газ (свежий водород), отличный от рециркулирующего водорода, может быть использован в сочетании.

Таким образом, ступень (I) гидродесульфуризации низкокипящей фракции газойля может быть выполнена в процессе десульфуризации согласно изобретению.

С другой стороны, высококипящую фракцию газойля, полученную из нижней части устройства (1) фракционной перегонки, вводят в печь (5) через линию (23), насос (4), линию (25) и линию (28). В линии (28) водород высокой степени очистки (свежий водород), введенный через линию (26), компрессор (2) и линию (27), и рециркулирующий водород, свободный от сероводорода, введенный по линии (42), смешивают с высококипящей фракцией газойля.

Высококипящую фракцию газойля нагревают до температуры гидродесульфуризации вместе с водородом в печи (5), затем вводят в устройство (6) для гидродесульфуризации высококипящей фракции газойля по линии (30) и затем подвергают десульфуризации. Таким образом обработанный нефтепродукт получают по линии (32) вместе с непрореагировавшим водородом.

Устройство (6) для гидродесульфуризации высококипящей фракции газойля имеет катализатор гидродесульфуризации внутри устройства для проведения гидродесульфуризации высококипящей фракции газойля. В качестве катализатора гидродесульфуризации предпочтительно используют любой из катализаторов, использовавшихся до настоящего времени для гидродесульфуризации керосина и фракций газойля, аналогично вышеупомянутому катализатору гидродесульфуризации, использованному в устройстве (7) для гидродесульфуризации низкокипящей фракции газойля. Например, катализаторы, включающие кремнезем или кремнезем-глинозем в качестве носителя и два или более металлов, выбранных из Ni, Co и Мо, нанесенные в виде сульфида, такие как катализаторы так называемого Со-Мо типа, Ni-Mo типа и Ni-Co-Mo типа предпочтительно используют. Катализатор, использованный для гидродесульфуризации высококипящей фракции газойля, может быть бифункциональным катализатором, включающим катализатор, в котором два или более металла, выбранных из Ni, Со, и Мо, нанесены в осерненном виде (в виде сульфида) на кремнеземном или кремне-глиноземном носителе, и цеолитовый катализатор предпочтительно используют. Примеры цеолитовых катализаторов, образующих бифункциональный катализатор, включают ZSM-5, У-типа цеолит и морденит. Катализатор для гидродесульфуризации высококипящей фракции газойля может быть использован как таковой или в виде соответствующей смеси двух или более типов, и этот катализатор может быть одним и тем же, или может отличаться от катализатора для вышеупомянутой гидродесульфуризации низкокипящей фракции газойля. Если катализатор, использованный для гидродесульфуризации высококипящей фракции газойля, остается тем же самым, что и катализатор, использованный для гидродесульфуризации низкокипящей фракции газойля, подачу свежего катализатора (дополнительная подача), изменение, управление и т.д. за катализатором выполняют легко. Поэтому такой случай является предпочтительным.

Гидродесульфуризацию высококипящей фракции газойля целесообразно проводить при условии соотношения Н2/нефтепродукт в диапазоне (200-800) Нм3/кл, предпочтительно в диапазоне (300-600) Нм3/кл, и более предпочтительно в диапазоне (350-550) Нм3/кл. Высококипящая фракция газойля обычно имеет более высокое содержание серы, чем низкокипящая фракция, и имеет тенденцию к трудному освобождению от серы. Поэтому будет целесообразным проводить десульфуризацию при условии более высокого соотношения Н2/нефтепродукт, чем это условие для гидродесульфуризации низкокипящей фракции газойля, и десульфуризацию можно будет предпочтительно выполнить при условии соотношения H2/нефтепродукт в диапазоне (200-800) Нм3/кл.

Хотя состояние давления при гидродесульфуризации высококипящей фракции не ограничено специально, давление целесообразно удерживать в диапазоне обычно приблизительно (40-80) кг/см2 (приборн.) предпочтительно в диапазоне приблизительно (50-70) кг/см2 (приборн.).

Среднечасовая скорость подачи жидкости (ССПЖ) высококипящей фракции газойля при гидродесульфуризации высококипящей фракции газойля зависит от типа используемого катализатора, состояния температуры и т.д., и она не ограничивается специально, однако, будет целесообразным удерживать эту величину ССПЖ в диапазоне обычно приблизительно (0,3-3) час-1, предпочтительно приблизительно в диапазоне (1-2) час-1.

Что касается водорода для гидродесульфуризации высококипящей фракции газойля, то лишь водородный газ высокой степени чистоты (свежий водород), введенный снаружи относительно системы через линию (26), компрессор (2) и линию (27), может быть использован, или оба из свежего водорода снаружи относительно системы и рециркулирующего водорода, свободного от сероводорода, введенного по линии (42), могут быть использованы. Однако будет предпочтительным использовать водород высокой степени чистоты. Более конкретно, водородный газ (суммарный в случае смешивания двух или более типов водородных газов), смешанный с высококипящей фракцией газойля, перед введением в устройство (6) для гидродесульфуризации высококипящей фракции газойля целесообразно использовать высокой степени чистоты, а содержание водорода в водородном газе, смешиваемого с высококипящей фракцией газойля, предпочтительно должно быть не меньше 90 мол.%, предпочтительно не ниже 93 мол.%, и более предпочтительно не ниже 95 мол.%.

В настоящем изобретении водородный газ для использования при гидродесульфуризации высококипящей фракции газойля предпочтительно имеет степень чистоты водорода, превышающую степень чистоты водородного газа для использования при гидродесульфуризации низкокипящей фракции газойля.

Водородный газ, смешиваемый с высококипящей фракцией газойля, должен иметь предпочтительно содержание сероводорода не более 2 мол.%, предпочтительнее не более 0,5 мол.%, и еще предпочтительнее не более 0,1 мол.% и будет особенно предпочтительным, чтобы водородный газ не содержал, по существу, сероводорода. Когда непрореагировавший водород используют при гидродесульфуризации высококипящей фракции газойля и/или низкокипящая фракция газойля рециркулирует и используется при гидродесульфуризации высококипящей фракции газойля целесообразно использовать водородный газ, который был достаточно свободным от сероводорода (образованного гидродесульфуризацией) с помощью средства удаления сероводорода, такого как устройство обработки амином.

Обработанный нефтепродукт, который был подвергнут десульфуризации в устройстве (6) гидродесульфуризации высококипящей фракции газойля, вводят в газожидкостной сепаратор (8) по линии (32) вместе с непрореагировавшим водородом и сероводородом, образованным при гидрировании. С верхней части газожидкостного сепаратора (8) газовая компонента, содержащая непрореагировавший водород и сероводород, образованный при гидродесульфуризации, получают по линии (34), и с нижней части газожидкостного сепаратора (8) обработанный нефтепродукт, являющийся десульфуризированной высококипящей фракцией газойля, получают по линии (35).

Таким образом, ступень (II) гидродесульфуризации высококипящей фракции газойля может быть выполнена в процессе десульфуризации согласно изобретению.

Газ, который содержит непрореагировавший водород в качестве главного ингредиента и сероводород, образованный при гидродесульфуризации и который получен из газожидкостного сепаратора (8) по линии (34), используют для вышеупомянутой гидродесульфуризации низкокипящей фракции газойля. Газ, содержащий непрореагировавший водород в качестве главного ингредиента, может быть введен как таковой в траекторию (24) потока низкокипящей фракции газойля, как показано на Фиг.1, или может быть введен в траекторию потока низкокипящей фракции газойля после надлежащего удаления сероводорода.

Обработанный нефтепродукт, являющийся десульфуризированной высококипящей фракцией газойля и полученный из газожидкостного сепаратора (8) по линии (32), объединяют и смешивают с обработанным нефтепродуктом, являющимся десульфуризированной низкокипящей фракцией газойля и полученным из устройства (7) гидродесульфуризации низкокипящей фракции газойля по линии (33). Затем смесь вводят в газожидкостной сепаратор (9). Таким образом, выполняют ступень (III) для смешивания обработанного нефтепродукта, полученного на ступени (I), в процессе десульфуризации согласно изобретению. Иначе говоря, в газожидкостной сепаратор (9) вводят смешанную текучую среду, состоящую из десульфуризированного нефтепродукта низкокипящей фракции газойля, десульфуризированного нефтепродукта высококипящей фракции газойля и непрореагировавшего водорода на ступени гидродесульфуризации низкокипящей фракции газойля и сероводорода, образованного при ее проведении,

В газожидкостном сепараторе (9) таким образом введенную смешанную текучую среду подвергают газожидкостному разделению, а десульфуризированный газойль, состоящий из десульфуризированного нефтепродукта низкокипящей фракции газойля и десульфуризированного нефтепродукта высококипящей фракции газойля, получают в качестве жидкостной компоненты по линии (37). Фракцию газойля, сопровождаемую газовой компонентой в газожидкостном сепараторе (9), отделяют от газовой компоненты в газожидкостном сепараторе (11), затем объединяют с жидкостной компонентой из газожидкостного сепаратора (9) по линии (43), и она становится частью десульфуризированного газойля, полученного по линии (37). Десульфуризированный газойль, полученный по линии (37), является газойлем, подвергшимся совершенной гидродесульфуризации, и он является газойлем, имеющим такую высокую степень десульфуризации, что имеет содержание серы, обычно не превышающее 500 частей на миллион, предпочтительно не превышающее 50 частей на миллион.

С другой стороны, газовая компонента, полученная из газожидкостного сепаратора (9) по линии (36), содержит в качестве главного ингредиента непрореагировавший водород на ступени гидродесульфуризации низкокипящей фракции газойля и содержит сероводород, образованный на ступени десульфуризации низкокипящей фракции газойля. Эту газовую компоненту вводят охлажденной в холодильнике, таком, как холодильник с воздушными ребрами, и затем вводят в устройство (12) для удаления сероводорода, такое как устройство для обработки амином, через линию (38), газожидкостной сепаратор (11) и линию (39). В устройстве для удаления сероводорода ингредиент сероводорода удаляют из газа.

Газовая компонента, полученная из устройства (12) для удаления сероводорода по линии (40), является содержащим газ водородом в качестве главного ингредиента, свободным от сероводорода, и представляет собой водородный газ высокой степени очистки. Этот водородный газ проходит через газожидкостной сепаратор (13), линию (41), компрессор (14) и линию (42) и затем его вводят и смешивают, в качестве рециркулирующего водорода с низкокипящей фракцией газойля перед гидродесульфуризацией и используют для реакции гидродесульфуризации высококипящей фракции газойля.

Хотя нет специального ограничения на устройство, используемое в процессе десульфуризации газойля согласно изобретению, предпочтительно проводить десульфуризацию первым устройством для десульфуризации фракции газойле согласно изобретению, как показано на Фиг.1, подробно описанным выше, или может оказаться предпочтительным проводить десульфуризацию вторым устройством для десульфуризации фракции газойля согласно изобретению, как показано на Фиг.2, которое будет описано ниже.

Согласно процессу десульфуризации фракции газойля ступень (I) гидродесульфуризации низкокипящей фракции газойля и ступень (II) гидродесульфуризации высококипящей фракции газойля проводят каждую соответственно при специфическом соотношении Н2/нефтепродукт, и поэтому достаточную гидродесульфуризацию можно провести на каждой фракции, при этом экономя соответствующее количество водорода, используемого во всей системе. Более того, по меньшей мере, часть газа, содержащую непрореагировавший водород на ступени (II) гидродесульфуризации высококипящей фракции газойля, используют на ступени (I) гидродесульфуризации низкокипящей фракции газойля, и поэтому количество водорода, использованного во всей системе, можно снизить, а сам водород можно использовать эффективным образом. Более того, разделением водородного газа между ступенью гидродесульфуризации низкокипящей фракции газойля и ступенью гидродесульфуризации высококипящей фракции газойля, компрессора для рециркуляции непрореагировавшего водорода, можно сэкономить на оборудовании и на энергии, что приводит к экономическим преимуществам по сравнению со случаем, когда водород независимо рециркулирует и используется на каждой ступени.

В процессе десульфуризации фракции газойля согласно изобретению суммарное количество катализатора, использованного в качестве слоя катализатора устройства (7) для гидродесульфуризации низкокипящей фракции газойля, и катализатора, использованного в качестве слоя катализатора устройства (6) для гидродесульфуризации высококипящей фракции газойля, может быть снижена, что в результате обеспечивает экономические преимущества по сравнению со случаем, где фракцию газойля подвергают сразу же десульфуризации. В настоящем изобретении высококипящую фракцию газойля и низкокипящую фракцию газойля, различающиеся друг от друга по режиму десульфуризации, можно каждую подвергнуть необходимой и адекватной десульфуризации, поэтому катализатор можно использовать эффективно.

Более того, в настоящем изобретении, по меньшей мере, часть непрореагировавшего водорода, использованного на ступени (II) гидродесульфуризации высококипящей фракции газойля, используют на ступени (I) гидродесульфуризации низкокипящей фракции газойля, и поэтому водород, который должен быть смешан с низкокипящей фракцией газойля перед гидродесульфуризацией, имеет определенное количество тепла, так что энергию в печи можно снизить. Более того, в настоящем изобретении, по меньшей мере, часть газа, содержащего непрореагировавший водород на ступени (I) гидродесульфуризации низкокипящей фракции газойля, используют на ступени (II) гидродесульфуризации высококипящей фракции газойля, поэтому водород можно использовать более эффективно, а производственные расходы на десульфуризированный газойль могут быть снижены.

Десульфуризированный газойль согласно изобретению предпочтительно производят при низких производственных расходах посредством вышеупомянутого процесса производства десульфуризированного газойля согласно изобретению, а десульфуризированный газойль может быть предпочтительно использован в качестве топлива для автомобилей с дизельным двигателем и аналогичных устройств.

Устройство для десульфуризации фракции газойля

Первое устройство для десульфуризации фракции газойля согласно изобретению имеет:

средство (а) гидродесульфуризации низкокипящей фракции газойля для десульфуризации низкокипящей фракции газойля, полученной фракционированием фракции газойля на две фракции на границе кипения фракции t°С (при условии, что граница кипения фракции удовлетворяет выражению 28≤t≤360 (°С)),

средство (b) гидродесульфуризации высококипящей фракции газойля для десульфуризации высококипящей фракции газойля, полученной фракционированием фракции газойля на две фракции на границе кипения фракции t°С,

средство (с) для смешивания обработанного нефтепродукта, полученного oт средства (а) гидродесульфуризации низкокипящей фракции газойля, с обработанным нефтепродуктом, полученным от средства (b) гидродесульфуризации высококипящей фракции газойля, и

средство (d) для введения, по меньшей мере, части газа, содержащего непрореагировавший водород, выпущенный из средства (b) гидродесульфуризации высококипящей фракции газойля в средство (а) гидродесульфуризации низкокипящей фракции газойля.

Например, как показано на Фиг.1, которая предпочтительно описана со ссылкой на процесс десульфуризации фракции газойля, устройство специально имеет:

устройство (7) для гидродесульфуризации низкокипящей фракции газойля в качестве средства (а) для гидродесульфуризации низкокипящей фракции газойля для десульфуризации низкокипящей фракции газойля,

устройство (6) для гидродесульфуризации высококипящей фракции газойля в качестве средства (b) для гидродесульфуризации высококипящей фракции газойля для десульфуризации высококипящей фракции газойля,

линию (33) и линию (35) для объединения обработанных нефтепродуктов в качестве средства (с) для смешивания обработанного нефтепродукта, полученного из средства (а) гидродесульфуризации низкокипящей фракции газойля, с обработанным нефтепродуктом, полученным из средства (b) гидродесульфуризации высококипящей фракции газойля, и

линию (34) в качестве средства (d) для введения, по меньшей мере, части газа, содержащего непрореагировавший водород, выпущенный из средства (b) гидродесульфуризации высококипящей фракции газойля в средство (а) гидродесульфуризации низкокипящей фракции газойля.

Согласно первому устройству изобретения для десульфуризации фракции газойля высококипящую фракцию газойля и низкокипящую фракцию газойля можно предпочтительно десульфуризировать независимо друг от друга, и кроме того, непрореагировавший водород, выпущенный из средства (b) гидродесульфуризации высококипящей фракции газойля, может быть эффективно использован в средстве (а) гидродесульфуризации низкокипящей фракции газойля. Более того, устройство для десульфуризации фракции газойля согласно изобретению может быть предпочтительно использовано для вышеупомянутого процесса десульфуризации фракции газойля согласно изобретению.

Первое устройство для десульфуризации фракции газойля согласно изобретения предпочтительно также имеет:

средство (е) для удаления сероводорода из, по меньшей мере, части газа, содержащего непрореагировавший водород, выпущенной из средства (а) гидродесульфуризации низкокипящей фракции газойля, и

средство (f) для введения газа, содержащего водород и, по существу, не содержащего сероводород, упомянутый газ получают из средства (е), в средство (b) гидродесульфуризации высококипящей фракции газойля.

Например, как показано на Фиг.1, которая была ранее описана со ссылкой на процесс десульфуризации фракции газойля, устройство специально имеет:

устройство (12) для удаления сероводорода, такое как устройство обработки амином, в качестве средства (е) для удаления сероводорода, и

линию (40), газожидкостной сепаратор (13), линию (41), компрессор (14) и линию (42), в качестве средства (f) для введения газа, содержащего водород и, по существу, не содержащего сероводород, упомянутый газ получен из средства (е), в средство (b) для гидродесульфуризации высококипящей фракции газойля.

В устройстве для десульфуризации фракции газойля непрореагировавший водород, выпущенный из средства (а) гидродесульфуризации низкокипящей фракции газойля, можно ввести в средство (b) гидродесульфуризации высококипящей фракции газойля, в качестве водорода высокой степени частоты после удаления сероводорода. Поэтому гидродесульфуризацию высококипящей фракции газойля можно провести более спокойно, а водород, представленный в системе, можно использовать более эффективно, и в результате обеспечить экономические преимущества.

Второе устройство для десульфуризации фракции газойля согласно изобретению описано со ссылкой на Фиг.2. Второе устройство для десульфуризации фракции газойля согласно изобретению включает в себя:

десульфуризирующую башню (15), имеющую:

секцию (17) гидродесульфуризации низкокипящей фракции газойля для десульфуризации низкокипящей фракции газойля,

секцию (16) гидродесульфуризации высококипящей фракции газойля для десульфуризации высококипящей фракции газойля, и

средство (18) для введения газа, содержащего водород, в секцию гидродесульфуризации низкокипящей фракции газойля из секции гидродесульфуризации высококипящей фракции газойля, и средство (32), (33) для смешивания десульфуризированной низкокипящей фракции газойля, полученной из десульфуризирующей башни, с десульфуризированной высококипящей фракцией газойля, полученной из десульфуризирующей башни.

Десульфуризация фракции газойля, содержащей низкокипящую фракцию газойля и высококипящую фракцию газойля, использующая второе устройство для десульфуризации фракции газойля согласно изобретения, описана подробно ниже со ссылкой на Фиг.2.

Фракцию газойля, содержащую низкокипящую фракцию и высококипящую фракцию, вводят в устройство (1) фракционной перегонки по линии (21) и подвергают фракционной перегонке, в результате чего получают из линии (22) низкокипящую фракцию газойля, и по линии (23) получают высококипящую фракцию газойля, при этом обе из упомянутых фракций газойля используют в качестве исходных нефтепродуктов.

Низкокипящую фракцию газойля, полученную, как описано выше, вводят в печь (5) через линию (22), насос (3) и линию (24), нагревают до температуры гидродесульфуризации и затем вводят в секцию (17) десульфуризирующей башни (15) для гидродесульфуризации низкокипящей фракции газойля через линию (31).

Высококипящую фракцию газойля, полученную как описано выше, вводят в печь (5) через линию (23), насос (4), линию (25) и линию (28). В линии (28) водород высокой степени чистоты (свежий водород), введенный через линию (26), компрессор (2) и линию (27), и рециркулирующий водород, введенный через линию (42), причем упомянутый рециркулирующий водород является свободным от сероводорода, смешивают с высококипящей фракцией газойля. Высококипящую фракцию газойля, введенную в печь (5) вместе с водородом, подогревают до температуры гидродесульфуризации и затем вводят в секцию (16) для гидродесульфуризации высококипящей фракции газойля десульфуризирующей башни (15) по линии (30).

Десульфуризирующая башня (15) включает в себя секцию (16) для гидродесульфуризации высококипящей фракции газойля в верхней части и секцию (17) для гидродесульфуризации высококипящей фракции газойля в нижней части, причем каждая из секций (16) для гидродесульфуризации высококипящей фракции газойля и из секций (17) для гидродесульфуризации высококипящей фракции газойля имеет слой катализатора для десульфуризации каждой фракции газойля. Эта башня включает в себя между секцией (16) гидродесульфуризации высококипящей фракции газойля и секцией (17) гидродесульфуризации низкокипящей фракции газойля газовый проход (18), который является средством для введения газа, содержащего водород, представленного в секции (16) гидродесульфуризации высококипящей фракции газойля, в секцию (17) гидродесульфуризации низкокипящей фракции газойля. Газовый проход (18) является проходом, через который содержащий водород газ проходит, а обработанный нефтепродукт не проходит. В частности, будут приемлемыми тарелка зажигательного канала, газопроницаемая мембрана и аналогичные устройства.

Высококипящая фракция газойля, введенная вместе с водородным газом в секцию (16) гидродесульфуризации высококипящей фракции газойля десульфуризирующей башни (15) по линии (30), подвергается десульфуризации слоем катализатора секции (16) гидродесульфуризации высококипящей фракции газойля, и обработанный нефтепродукт получают из линии (32). Газовая компонента, содержащая непрореагировавший водородный газ в качестве главного ингредиента и сероводород, образованный при гидродесульфуризации в секции (16) гидродесульфуризации высококипящей фракции газойля, вводят в секцию (17) гидродесульфуризации низкокипящей фракции газойля через газовый проход (18).

Низкокипящую фракция газойля, введенную в секцию (17) гидродесульфуризации низкокипящей фракции газойля десульфуризирующей башни (15) через линию (31), смешивают с водородосодержащей газовой компонентой, введенной из секции (16) гидродесульфуризации высококипящей фракции газойля через газовый проход (18), а затем подвергают десульфуризации слоем катализатора секции (17) гидродесульфуризации низкокипящей фракции газойля. Смешанная текучая среда, содержащая обработанный нефтепродукт, то есть десульфуризированную низкокипящую фракцию газойля, непрореагировавший водород и образовавшийся сероводород, получают из нижней части десульфуризирующей башни по линии (33).

Линия (33) объединяется с линией (32), в результате чего десульфуризированную низкокипящую фракцию газойля и десульфуризированную высококипящую фракцию газойля смешивают друг с другом. Текучая среда, содержащая десульфуризированную низкокипящую фракцию газойля, десульфуризированную высококипящую фракцию газойля, непрореагировавший водород и образовавшийся сероводород, вводят в газожидкостной сепаратор (9). В газожидкостном сепараторе (9) введенную смешанную текучую среду подвергают газожидкостному разделению и получают десульфуризированный газойль, содержащий десульфуризированную низкокипящую фракцию газойля и десульфуризированную высококипящую фракцию газойля в качестве жидкой компоненты по линии (37). Фракцию газойля, сопровождаемую газовой компонентой в газожидкостном сепараторе (9), отделяют от газовой компоненты в газожидкостном сепараторе (11), затем объединяют с жидкостной компонентой из газожидкостного сепаратора (9) по линии (43), и она становится частью десульфуризированного газойля, полученного по линии (37).

Десульфуризированный газойль, полученный по линии (37), является газойлем, подвергшимся совершенной гидродесульфуризации, и газойлем имеющим такую высокую степень десульфуризации, что содержание серы в нем обычно не превышает 500 частей на миллион (част. на мил.), а предпочтительно не более 50 частей на миллион.

Из газожидкостного сепаратора (9) газовую компоненту, содержащую непрореагировавший водород и образовавшийся сероводород, получают по линии (36). Целесообразно, чтобы водород в газовой компоненте рециркулировал в систему после удаления сероводорода. В этом случае газовую компоненту вводят в холодильник (10), такой как холодильник с воздушными ребрами, по линии (36), охлаждают и затем вводят в устройство (12) для удаления сероводорода, такого как устройство для обработки амином, через линию (38), газожидкостной сепаратор (11) и линию (39). В устройстве для удаления сероводорода ингредиент последнего удаляют из газа.

Газовой компонентой, полученной из устройства (12) для удаления сероводорода по линии (40), является содержащим газ водородом, в качестве главного ингредиента, свободным от сероводорода, и представляет собой водородный газ высокой степени очистки. Этот водородный газ проходит через газожидкостной сепаратор (13), линию (41), компрессор (14) и линию (42), и затем его вводят и смешивают в качестве рециркулируюшего водорода, с низкокипящей фракцией газойля перед гидродесульфуризацией, и он может быть использован для реакции гидродесульфуризации высококипящей фракции газойля.

Таким образом, фракцию газойля можно будет предпочтительно десульфуризировать при использовании второго устройства для десульфуризации фракции газойля согласно изобретению.

В качестве катализатора для образования слоя катализатора секции (16) гидрирования высококипящей фракции газойля и слоя катализатора секции (17) гидрирования низкокипящей фракции газойля в десульфуризирующей башне (15) предпочтительно используют любой из катализаторов, обычно применяемых для гидродесульфуризации керосина и фракций газойля. Например, катализаторы, включающие кремнезем или кремнезем-глинозем в качестве носителя и два или более металлов, выбранных из Ni, Co и Мо, нанесенных в осерненной форме на носитель, такие как катализаторы так называемого Со-Мо типа, Ni-Mo типа и Ni-Co-Мо типа предпочтительно используют. Катализатор, использованный для гидродесульфуризации низкокипящей фракции газойля, может быть бифункциональным катализатором, использующим цеолитовый катализатор вместе с катализатором, в котором предпочтительно используют два или более металла, выбранных из Ni, Со и Мо, в осерненной форме на кремнеземном или кремнеземглиноземном носителе. Катализатор, использованный для слоя катализатора секции (16) гидродесульфуризации высококипящей фракции газойля, и катализатор, использованный для слоя катализатора секции (17) гидродесульфуризации низкокипящей фракции газойля, может быть тем же самым или другим катализатором.

При использовании второго устройства для десульфуризации фракции газойля согласно изобретению непрореагировавшую часть водородного газа, использованную для гидродесульфуризации высококипящей фракции газойля, непосредственно используют для гидродесульфуризации низкокипящей фракции газойля в десульфуризирующей башне (15). Поэтому разницу в давлении реакции при гидродесульфуризации высококипящей фракции газойля и при гидродесульфуризации низкокипящей фракции газойля можно сделать относительно малой, а управление за устройством согласно изобретения можно упростить.

Более того, устройство для десульфуризации и такое периферийное оборудование, как линии, могут быть исключены, а сама конструкция устройства может быть упрощена по сравнению со случаем, когда низкокипящие фракции газойля и высококипящие фракции газойля обрабатывают отдельными устройствами гидродесульфуризации. Поэтому можно снизить расходы на оборудование, на управление за ним, расходы на обслуживание, эксплуатационные расходы и т.д., и можно проводить десульфуризацию фракции газойля высокоэкономичным образом.

Примеры

Настоящее изобретение будет описано ниже со ссылкой на примеры, но следует понять, что изобретение ни в коем случае не ограничивается этими примерами.

Пример 1

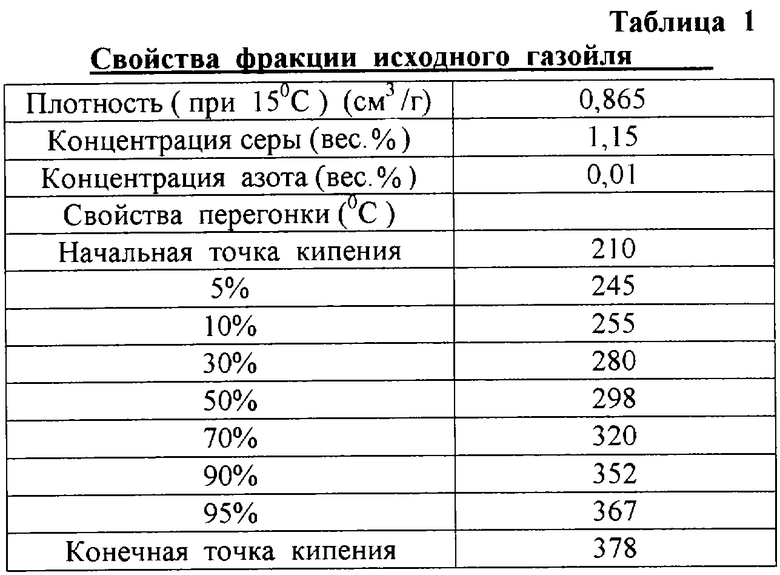

Фракцию исходного газойля, показанную в Таблице 1, обработали устройством, показанным на Фиг.1.

Сначала фракцию исходного газойля, имеющую свойства, показанные в Таблице 1, ввели в устройство (1) фракционной перегонки и подвергли фракционированию на две фракции на границе кипения фракции 320°С для получения низкокипящей фракции газойля и высококипящей фракции газойля. Количество полученной в результате низкокипящей фракции газойля составляло 70 об.% на основе фракции исходного газойля.

После этого полученную в результате высококипящую фракцию газойля смешали со свежим водородом (степень чистоты: 100%, расход: 55 Нл/час) ввели из линии (26), а рециркулирующий водород (степень чистоты: 85%, расход: 51 Нл/час) ввели из линии (42) при сжатии компрессором (14), затем нагрели до заданной температуры в печи (5) и ввели в устройство (6) гидродесульфуризации высококипящей фракции газойля с помощью насоса (4) при расходе 300 см3/час (среднечасовая скорость подачи жидкости: 1,5 час-1), с последующей гидродесульфуризацией.

В устройстве (6) гидрирования высококипящей фракции газойля 200 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Температура на впуске слоя катализатора устройства (6) гидрирования высококипящей фракции газойля составляла 350°С, а давление составляло 60 кг/см2 (приборн.).

После этого продукт гидродесульфуризации, выпущенный из нижней части устройства (6) гидродесульфуризации высококипящей фракции газойля, через линию (32) ввели в газожидкостной сепаратор (8) и разделили на газ, содержащий водород в качестве главного ингредиента, и на гидрированный высококипящий газойль.

Низкокипящую фракцию газойля, полученную из устройства (1) фракционной перегонки, смешали с газом (расход водорода: 86 нл/час), содержащим водород в качестве главного ингредиента, упомянутый газ был разделен газожидкостным сепаратором (8), затем нагрет до заданной температуры в печи (5) и введен в устройство (7) гидродесульфуризации низкокипящей фракции газойля насосом (3) при расходе 700 см3/час (среднечасовая скорость подачи жидкости: 2,0 час-1), с последующей гидродесульфуризацией.

В устройстве (7) гидродесульфуризации низкокипящей фракции газойля 350 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Температура на впуске слоя катализатора устройства (7) гидродесульфуризации низкокипящей фракции газойля составляла 350°С, а давление составляло 50 кг/см2 (приборн).

Продукт гидродесульфуризации, выпущенный из нижней части устройства (7) гидродесульфуризации низкокипящей фракции газойля через линию (33), смешали с десульфуризированным высококипящим газойлем из линии (35) и затем разделили на газовую компоненту, содержащую водород в качестве главного ингредиента, и десульфуризированный нефтепродукт посредством газожидкостного сепаратора (9).

Из газовой компоненты, содержащей водород в качестве главного ингредиента и выделенной газожидкостным сепаратором (9), удалили сероводород, так, что его концентрация не превышала 0,1%, с помощью устройства (12) для удаления сероводорода, затем использовали в качестве рециркулирующего водорода для гидродесульфуризации высококипящей фракции газойля. Фракцию газойля, сопровождаемую газовой компонентой в газожидкостном сепараторе (9), выделили из газа с помощью газожидкостного сепаратора (11) и объединили в качестве жидкостной компоненты с десульфуризированным нефтепродуктом, полученным из газожидкостного сепаратора (9). Таким образом объединенный десульфуризированный нефтепродукт был получен из линии (37), как продукт десульфуризированного газойля. Концентрация серы продукта десульфуризированного газойля, полученного из линии (37), составляла 50 частей на миллион по весу.

Часть десульфуризированного высококипящего газойля в линии (32) и часть десульфуризированного низкокипящего газойля в линии (33) были каждая выгружены и измерены на концентрацию серы.

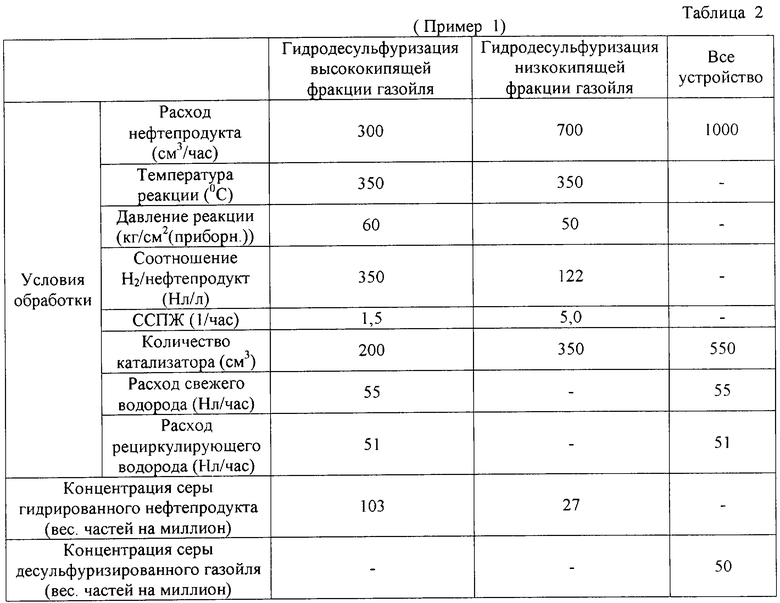

Условия обработки (условия реакции) гидродесульфуризации высококипящей фракции газойля и гидродесульфуризации низкокипящей фракции газойля, а также результаты измерений концентраций серы десульфуризированных нефтепродуктов приведены в Таблице 2.

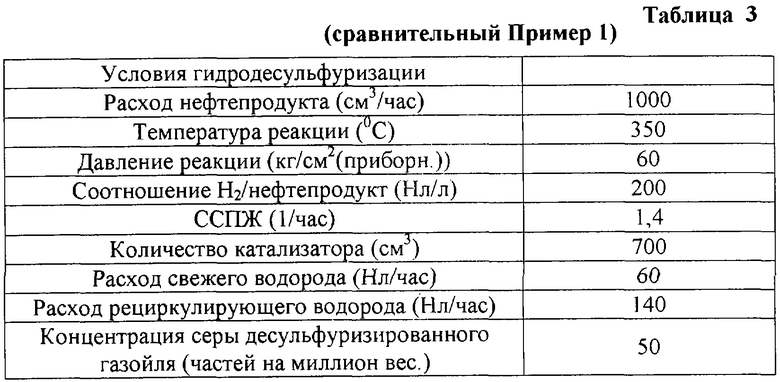

Сравнительный Пример 1

Фракцию исходного газойля, использованную в Примере 1, обработали устройством, показанным на Фиг.3, без фракционной перегонки фракции газойля на низкокипящую фракцию газойля и высококипящую фракцию газойля.

Сначала водородный газ по линии (26), являющийся комбинацией свежего водорода (степень чистоты водорода: 100%, расход: 60 Нл/час), введенного из линии (26), и рециркулирующего водорода (степень чистоты водорода: 85% расход: 140 Нл/час) из линии (42), сжатого компрессором (14), смешали с исходным газойлем, а смесь нагрели до заданной температуры в печи (5) и ввели в устройство (19) для гидродесульфуризации фракции газойля посредством насоса (3) при расходе 1000 см3/час (среднечасовая скорость подачи жидкости составляла 1,43 час-1), а потом провели гидродесульфуризацию.

В устройстве (19) гидродесульфуризации фракции газойля 700 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Температура на впуске слоя катализатора устройства (19) гидродесульфуризации фракции газойля составляла 350°С, а давление составляло 60 кг/см2 (приборн.).

После этого продукт гидродесульфуризации, выпущенный из нижней части устройства (19) для гидродесульфуризации фракции газойля по линии (33), ввели в газожидкостной сепаратор (11) и его разделили на газ, содержащий водород в качестве главного ингредиента, и на десульфуризированный газойль с помощью газожидкостного сепаратора (11). Газ, содержащий водород в качестве главного ингредиента и разделенный газожидкостным сепаратором (11), освободили от сероводорода, доведя концентрацию сероводорода до величины не более 0,1% посредством устройства (12) для удаления сероводорода, затем использовали в качестве вышеупомянутого рециркулирующего водорода. Десульфуризированный газойль, разделенный газожидкостным сепаратором (11), получили по линии (37) в качестве десульфуризированного газойля. Концентрация серы десульфуризированного газойля, полученного по линии (37), составляла 50 частей на миллион вес.

Условия обработки (условия реакции) гидродесульфуризации высококипящей фракции газойля и гидродесульфуризации низкокипящей фракции газойля, а также результаты измерений концентраций серы десульфуризированных нефтепродуктов приведены в Таблице 3.

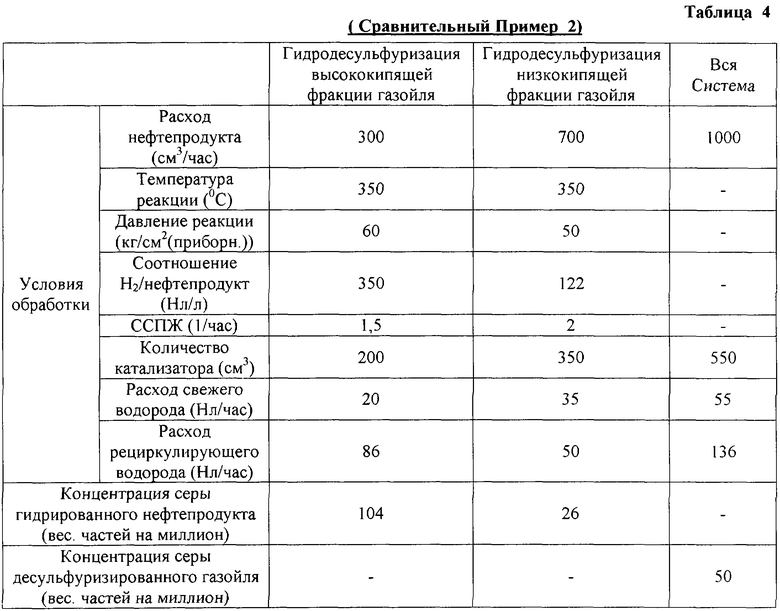

Сравнительный Пример 2

Фракция исходного газойля была фракционирована на две фракции на границе кипения фракции 320°С таким же образом, как и в Примере 1, для получения низкокипящей фракции газойля и высококипящей фракции газойля. Количество полученной в результате низкокипящей фракции газойля составляло 70% по объему, основанное на исходном газойле.

Низкокипящая фракция газойля и высококипящая фракция газойля, полученные как указано выше, подверглись раздельной обработке устройством, показанном на Фиг.3, для производства низкокипящего десульфуризированного газойля и высококипящего десульфуризированного газойля.

После этого низкокипящий десульфуризированный газойль и высококипящий гидрированный газойль смешали для получения десульфуризированного газойля.

Условия гидродесульфуризации (условия реакции) высококипящей фракции газойля, условия гидродесульфуризации низкокипящей фракции газойля, концентрации серы десульфуризированных газойлей и концентрация серы десульфуризированного газойля приведены в Таблице 4.

Пример 1 и Сравнительный Пример 1, в которых десульфуризированные газойли, имеющие эквивалентные содержания серы, были получены, были подвергнуты сравнению на суммарное количество катализатора, использованного во всей системе. В результате было обнаружено, что суммарное количество в Примере 1 составляло 500 см3, тогда как оказалось необходимым иметь 700 см3 в Сравнительном Примере 1. Результаты сравнения Примера 1 и Сравнительного Примера 1 показывают, что количество использованного катализатора можно снизить процессом, если он включает в себя подвержение фракции газойля фракционной перегонке для получения низкокипящей фракции газойля и высококипящей фракции газойля, последующую десульфуризацию этих фракций газойля раздельным образом и смешивание полученных в результате десульфуризированных нефтепродуктов, и можно видеть, что в Примере 1 десульфуризированный газойль, имеющий концентрацию серы 50 частей на миллион вес., можно получить экономичным образом при малом количестве катализатора.

Из результатов Примера 1 и Сравнительного Примера 2 можно видеть следующее. В Примере 1, в котором непрореагировавшую часть водорода, использованную в устройстве гидродесульфуризации высококипящей фракции газойля, используют в устройстве гидродесульфуризации низкокипящей фракции газойля, то есть рециркулирующий водород разделяют, при этом можно снизить количество водорода (рециркулирующего водорода), используемого во всей системе, по сравнению со Сравнительным Примером 2, в котором водород не разделяют, и поэтому можно сократить расходы на устройство для удаления сероводорода, компрессор и т.д., что в результате обеспечивает экономические преимущества. Более того, можно видеть по Примеру 1, в котором водород не разделяют, что такое оборудование, как компрессор рециркуляции и устройство для удаления сероводорода, могло быть исключено, если сравнивать со Сравнительным Примером 2, а расходы на оборудование снижены, поэтому можно получить экономичным образом десульфуризированный газойль, имеющий концентрацию серы 50 частей на миллион вес.

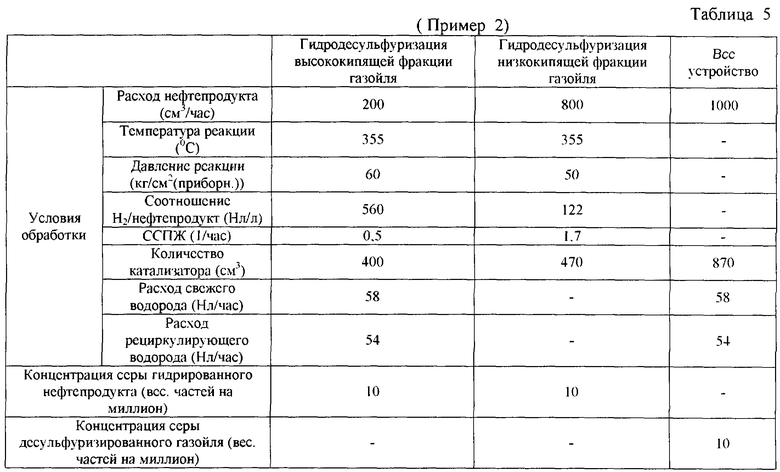

Пример 2

Фракцию исходного газойля, использованную в Примере 1, обработали устройством, показанным на Фиг.1.

В начале фракцию исходного газойля, использованную в Примере 1 и имеющую свойства, показанные в Таблице 1, ввели в устройство (1) фракционной перегонки и подвергли фракционированию на две фракции на границе кипения фракции 347°С для получения низкокипящей фракции газойля и высококипящей фракции газойля. Количество полученной в результате низкокипящей фракции газойля составляло 80 об.% на основе фракции исходного газойля.

После этого полученную в результате высококипящую фракцию газойля смешали со свежим водородом (степень чистоты: 100%, расход: 58 Нл/час) ввели из линии (26), а рециркулирующий водород (степень чистоты: 85%, расход: 54 Нл/час) ввели из линии (42) при сжатии компрессором (14), затем нагрели до заданной температуры в печи (5) и ввели в устройство (6) гидродесульфуризации высококипящей фракции газойля с помощью насоса (4) при расходе 200 см3/час (среднечасовая скорость подачи жидкости: 0,5 час-1), с последующей гидродесульфуризацией.

В устройстве (6) гидродесульфуризации высококипящей фракции газойля 400 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Температура на впуске слоя катализатора устройства (6) гидродесульфуризации высококипящей фракции газойля составляла 355°С, а давление составляло 60 кг/см2 (приборн.).

После этого продукт гидродесульфуризации, выпущенный из нижней части устройства (6) для гидродесульфуризации высококипящей фракции газойля, через линию (32) ввели в газожидкостной сепаратор (8) и разделили на газ, содержащий водород в качестве главного ингредиента, и на гидродесульфуризированный высококипящий газойль.

Низкокипящую фракцию газойля, полученную из устройства (1) фракционной перегонки, смешали с газом (расход водорода: 98 Нл/час), содержащим водород в качестве главного ингредиента, упомянутый газ был разделен газожидкостным сепаратором (8), затем нагрет до заданной температуры в печи (5) и введен в устройство (7) гидродесульфуризации низкокипящей фракции газойля насосом (3) при расходе 800 см3/час (среднечасовая скорость подачи жидкости: 1,7 час-1), с последующей гидродесульфуризацией.

В устройстве (7) для гидродесульфуризации низкокипящей фракции газойля 470 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Температура на впуске слоя катализатора устройства (7) гидродесульфуризации низкокипящей фракции газойля составляла 355°С, а давление составляло 50 кг/см2 (приборн.).

Продукт гидродесульфуризации, выпущенный из нижней части устройства (7) гидродесульфуризации низкокипящей фракции газойля через линию (33), смешали с десульфуризированным высококипящим газойлем из линии (35) и затем разделили на газовую компоненту, содержащую водород в качестве главного ингредиента, и десульфуризированный нефтепродукт посредством газожидкостного сепаратора (9).

Из газовой компоненты, содержащей водород в качестве главного ингредиента и выделенную газожидкостным сепаратором (9), удалили сероводород, так, что его концентрация не превышала 0,1% с помощью устройства (12) для удаления сероводорода, затем использовали в качестве рециркулирующего водорода для гидродесульфуризации высококипящей фракции газойля. Фракцию газойля, сопровождаемую газовой компонентой в газожидкостном сепараторе (9), выделили из газа с помощью газожидкостного сепаратора (11) и объединили в качестве жидкостной компоненты с десульфуризированным нефтепродуктом, полученным из газожидкостного сепаратора (9). Таким образом объединенный десульфуризированный нефтепродукт был получен из линии (37), как продукт десульфуризированного газойля. Концентрация серы продукта десульфуризированного газойля, полученного из линии (37), составляла 10 частей на миллион по весу.

Часть десульфуризированного высококипящего газойля в линии (32) и часть десульфуризированного низкокипящего газойля в линии (33) были каждая выгружены и измерены на концентрацию серы.

Условия обработки (условия реакции) гидродесульфуризации высококипящей фракции газойля и гидродесульфуризации низкокипящей фракции газойля, а также результаты измерений концентраций серы десульфуризированных нефтепродуктов приведены в Таблице 5.

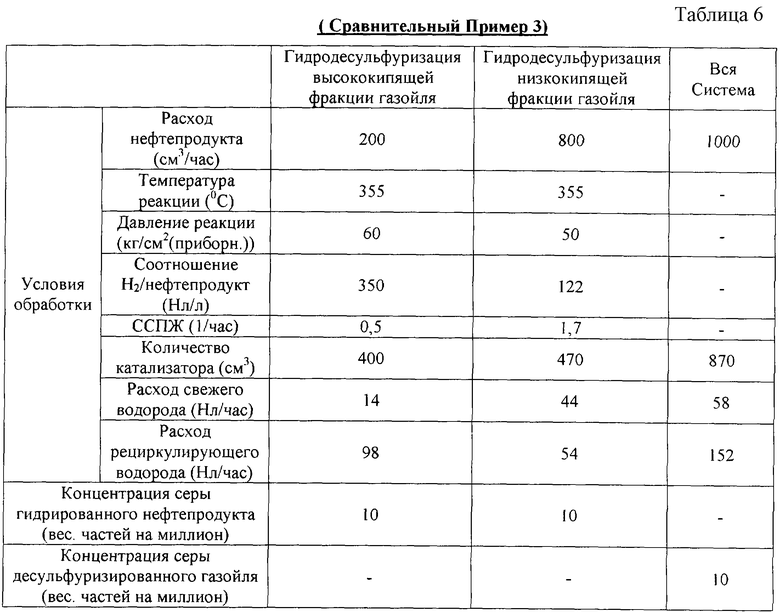

Сравнительный Пример 3

Фракция исходного газойля, использованная в Примере 1, и имеющая свойства, приведенные в Таблице 1, была фракционирована на две фракции на границе кипения фракции 347°С для получения низкокипящей фракции газойля и высококипящей фракции газойля. Количество полученной в результате низкокипящей фракции газойля составляло 80% по объему, основанное на исходном газойле.

Низкокипящая фракция газойля и высококипящая фракция газойля, полученные как указано выше, подверглись раздельной обработке устройством, показанным на Фиг.3, таким же образом, как и в Сравнительном Примере 2 для производства низкокипящего десульфуризированного газойля и высококипящего десульфуризированного газойля. После этого низкокипящий десульфуризированный газойль и высококипящий гидрированный газойль смешали для получения десульфуризированного газойля, имеющего концентрацию серы 10 частей на миллион вес.

Условия гидродесульфуризации (условия реакции) высококипящей фракции газойля, условия гидродесульфуризации низкокипящей фракции газойля, концентрации серы десульфуризированных газойлей и концентрация серы десульфуризированного газойля приведены в Таблице 6.

Из результатов Примера 2 и Сравнительного Примера 3 можно видеть следующее. В Примере 2, в котором непрореагировавшую часть водорода, использованную в устройстве гидродесульфуризации высококипящей фракции газойля, используют в устройстве гидродесульфуризации низкокипящей фракции газойля, то есть рециркулирующий водород разделяют, при этом можно снизить количество водорода (рециркулирующего водорода), используемого во всей системе, по сравнению со Сравнительным Примером 3, в котором водород не разделяют, и поэтому десульфуризированный газойль, имеющий концентрацию серы 10 частей на миллион вес., может быть получен экономичным образом и можно сократить расходы на устройство для удаления сероводорода, компрессор и т.д., что в результате обеспечивает экономические преимущества. Более того, можно видеть по Примеру 2, в котором водород разделяют, что такое оборудование, как компрессор рециркуляции и устройство для удаления сероводорода, могло быть исключено, если сравнивать со Сравнительным Примером 3, поэтому можно получить экономичным образом десульфуризированный газойль, имеющий концентрацию серы 10 частей на миллион вес.

Пример 3

Относительно производства десульфуризированного газойля в Примере 1 следует отметить, что операцию непрерывно проводили в течение 180 дней.

При работе активность катализатора медленно снижалась из-за, например, отложения кокса на катализаторе, так что температура на впуске слоя катализатора устройства для гидродесульфуризации высококипящей фракции газойля и температура на впуске слоя катализатора устройства для гидродесульфуризации низкокипящей фракции газойля, медленно поднималась, чтобы удержать концентрацию серы продукта гидродесульфуризации, измеренную в начале работы. Управление за температурой на впуске слоя катализатора проводили посредством управления за количеством тепла, переданного текучей среде в печи.

За период 180 дней концентрацию серы десульфуризированной высококипящей фракции газойля и концентрацию серы десульфуризированной низкокипящей фракции газойля поддерживали на уровне 103 частей на миллион вес. и 27 частей на миллион частей вес. соответственно, которая оставалось почти той же самой, что и измеренная в начале работы. В результате, на 180-й день работы температура на впуске слоя катализатора для гидродесульфуризации высококипящей фракции газойля составляла 354,6°С, а температура на впуске слоя катализатора устройства гидродесульфуризации низкокипящей фракции газойля составляла 352,6°С.

Сравнительный Пример 4

В результате, производство десульфуризированного газойля в Сравнительном Примере 2 выполняли непрерывно в течение 180 дней.

При работе активность катализатора медленно снижалась из-за, например, отложения кокса на катализаторе, так что температура на впуске слоя катализатора каждого устройства для гидродесульфуризации фракции газойля медленно поднималась, для того чтобы удержать концентрацию серы продукта гидродесульфуризации, измеренную в начале работы. Управление за температурой на впуске слоя катализатора проводили посредством управления за количеством тепла, переданного текучей среде в печи.

За период 180 дней концентрацию серы десульфуризированной высококипящей фракции газойля и концентрацию серы десульфуризированной низкокипящей фракции газойля поддерживали на уровне 104 частей на миллион вес. и 26 частей на миллион частей вес. соответственно, которая оставалось почти той же самой, что и измеренная в начале работы. В результате, на 180-й день работы температура на впуске слоя катализатора устройства для гидрирования высококипящей фракции газойля составляла 358,6°С, а температура на впуске слоя катализатора устройства для гидродесульфуризации низкокипящей фракции газойля составляла 352,6°С.

Из результатов Примера 3 и Сравнительного Примера 4 можно видеть следующее. При гидродесульфуризации низкокипящей фракции газойля не наблюдалось значительного различия между Примером 3 и Сравнительным Примером 4 в изменении во времени температуры на впуске слоя катализатора. При гидродесульфуризации высококипящей фракции газойля, однако, температура в Сравнительном Примере 4 была значительно выше, чем в Примере 3. Поэтому ухудшение свойств катализатора, использованного в устройстве для гидродесульфуризации высококипящей фракции газойля было более значительным в Сравнительном Примере 4, чем в Примере 3.

Из вышеупомянутых результатов можно видеть, что ухудшение свойств катализатора может быть снижено использованием непрореагировавшей части водорода, которая была использована в устройстве для гидродесульфуризации высококипящей фракции газойля, в устройстве для гидродесульфуризации низкокипящей фракции газойля, то есть разделением рециркулирующего водорода и введением свежего водорода в устройство для гидродесульфуризации высококипящей фракции газойля, как описано в Примере 3, и такой процесс является предпочтительным. Причиной, из-за которой вызваны такие воздействия, является предположительно то, что соотношение свежего водорода и водорода (суммарного количества свежего водорода и рециркулирующего водорода), поданного к устройству для гидродесульфуризации высококипящей фракции газойля в Примере 3, является большим, чем соотношение в Сравнительном Примере 4, и что степень чистоты водорода выше в Примере 3, так что реакция гидродесульфуризации протекает более спокойно, что тем самым ограничивает отложение кокса на катализаторе гидродесульфуризации высококипящей фракции газойля.

Таким образом из результатов Примера 3 и сравнительного Примера 4 можно видеть, что когда водород разделяют и его подвергают рециркулизации для производства десульфуризированного газойля, срок службы катализатора может быть продлен, чем при производстве без разделения водорода, и тем самым десульфуризированный высококипящий газойль можно производить в течение длительного периода времени, что в результате экономически выгодно.

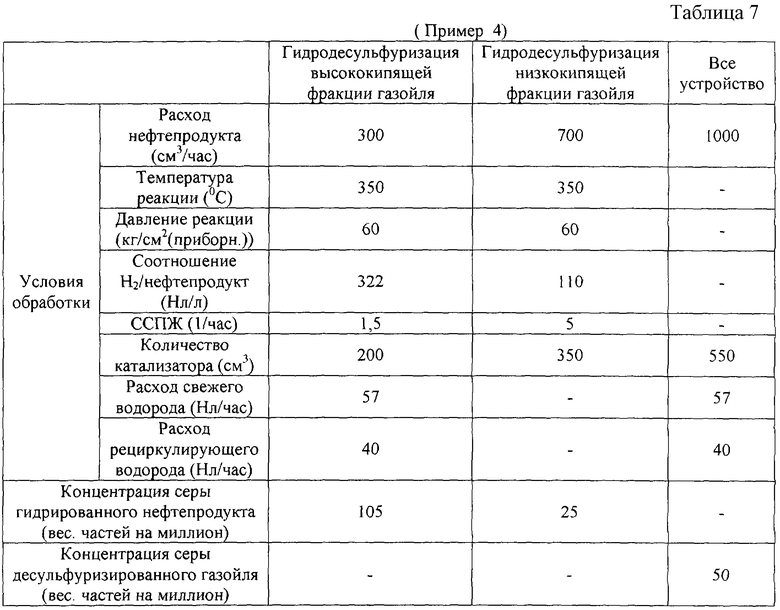

Пример 4

Фракцию исходного газойля, показанную в Примере 1, обработали устройством, показанным на Фиг.2, упомянутое устройство включало в себя десульфуризирующую башню (15), имеющую секцию (16) гидродесульфуризации высококипящей фракции газойля и секцию (17) гидродесульфуризации низкокипящей фракции газойля.

В секции (16) высококипящей фракции газойля, размещенной в верхней части десульфуризирующей башни (15) 200 см3 предварительно осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора, и в секции (17) гидродесульфуризации низкокипящей фракции газойля, размещенной в нижней части десульфуризирующей башни (15), 350 см3 заранее осерненного Со-Мо катализатора было заранее размещено в качестве слоя катализатора. Между секцией (16) гидродесульфуризации высококипящей фракции газойля и секцией (17) гидродесульфуризации низкокипящей фракции газойля десульфуризирующей башни (15) установлена тарелка зажигательного канала для подачи газообразной компоненты секции (16) гидродесульфуризации высококипящей фракции газойля к секции (17) гидродесульфуризации низкокипящей фракции газойля, выполняющая функции газового прохода (18).

В начале фракцию исходного газойля, использованную в Примере 1 и имеющую свойства, показанные в Таблице 1, ввели в устройство (1) фракционной перегонки и подвергли фракционированию на две фракции на границе кипения фракции 320°С для получения низкокипящей фракции газойля и высококипящей фракции газойля. Количество полученной в результате низкокипящей фракции газойля составляло 70 об.% на основе фракции исходного газойля.

После этого полученную в результате высококипящую фракцию газойля смешали со свежим водородом (степень чистоты: 100%, расход: 57 Нл/час), введенным из линии (26), а рециркулирующий водород (степень чистоты: 85%, расход: 40 Нл/час) ввели из линии (42) при сжатии компрессором (14), затем нагрели до заданной температуры в печи (5) и ввели в секцию (16) гидродесульфуризации высококипящей фракции газойля, размещенную в верхней части десульфуризирующей башни (15), с помощью насоса (4) при расходе 300 см3/час (среднечасовая скорость подачи жидкости: 1,5 час-1), с последующей гидродесульфуризацией. К этому времени температура на впуске слоя катализатора секции (16) гидродесульфуризации высококипящей фракции газойля составляла 350°С, а давление в той же самой секции составляло 60 кг/см2 (приборн.).

Продукт гидродесульфуризации в секции (16) гидродесульфуризации высококипящей фракции газойля выпустили из нижнего участка упомянутой секции через линию (32). Газообразный компонент, содержащий непрореагировавший водород в секции (16) гидродесульфуризации низкокипящей фракции газойля, ввели в секцию (17) гидродесульфуризации низкокипящей фракции газойля через газовый проход (18).

Низкокипящую фракцию газойля, полученную из устройства (1) фракционной перегонки, нагрели до заданной температуры в печи (5) и ввели в секцию (17) гидродесульфуризации низкокипящей фракции газойля, размещенной в нижней части десульфуризирующей башни (15) при расходе 700 см3/час (среднечасовая скорость подачи жидкости: 2,0 час-1), с последующей гидродесульфуризацией. К этому времени температура на впуске слоя катализатора низкокипящей секции (17) гидродесульфуризации высококипящей фракции газойля составляла 350°С.

Продукт гидродесульфуризации, выпущенный из секции (17) гидродесульфуризации низкокипящей фракции газойля через линию (33), смешали с десульфуризированной высококипящей фракцией газойля из линии (32), и затем разделили на газовую компоненту, содержащую водород в качестве главного ингредиента, и десульфуризированный нефтепродукт посредством газожидкостного сепаратора (9).

Из газовой компоненты, содержащей водород в качестве главного ингредиента и выделенной газожидкостным сепаратором (9), удалили сероводород до концентрации сероводорода, не превышающей 0,1%, посредством устройства (12) удаления сероводорода, газовую компоненту использовали затем в качестве рециркулирующего водорода для гидродесульфуризации высококипящей фракции газойля. Фракция газойля, сопровождаемая газовой компонентой в газожидкостном сепараторе (9), была отделена от газа посредством газожидкостного сепаратора (11) и объединена в качестве жидкостной компоненты с десульфуризированным нефтепродуктом, полученным из газожидкостного сепаратора (9). Таким образом объединенный десульфуризированный нефтепродукт получили из линии (37) в качестве десульфуризированного продукта газойля, концентрация серы десульфуризированного продукта газойля, полученного из линии (37), составляла 50 частей на миллион вес.

Часть десульфуризированного высококипящего газойля в линии (32) и часть десульфуризированного низкокипящего газойля в линии (33) были каждая выбраны и измерены на концентрацию серы.

Условия обработки (условия реакции) гидродесульфуризации высококипящей фракции газойля и гидродесульфуризации низкокипящей фракции газойля, а также результаты измерений концентраций серы десульфуризированных нефтепродуктов приведены в Таблице 7.

Из вышеприведенных результатов можно видеть, что эффективную гидродесульфуризацию можно было провести в Примере 4 при использовании устройства, показанного на Фиг.2, аналогичного Примеру 1. В Примере 4, более того, при использовании устройства, показанного на Фиг.2, низкокипящая фракция газойля и высококипящая фракция газойля были обработаны в то же самое время посредством десульфуризирующей башни. Поэтому, по сравнению со случаем использования множества десульфуризаторов, устройство можно было упростить, производственные площади можно было уменьшить, периферийные устройства, такие как линии, можно было исключить, а тепловую эффективность можно было повысить.

Промышленная применимость

Согласно процессу настоящего изобретения для десульфуризации фракции газойля, каждую ступень (I) гидродесульфуризации низкокипящей фракции газойля и ступень (II) гидродесульфуризации высококипящей фракции газойля проводят при специфическом соотношении Н2/нефтепродукт, и по меньшей мере, часть газа, содержащую непрореагировавший водород на ступени (II) гидродесульфуризации высококипящей фракции газойля, используют на ступени (I) гидродесульфуризации низкокипящей фракции газойля. Поэтому можно снизить количество водорода во всей системе, использовать эффективно водород и энергию, и, кроме того, достаточную гидродесульфуризацию можно обеспечить на любой фракции, в результате чего можно произвести высокодесульфуризированный газойль согласно процессу изобретения, более того, фракцию газойля можно достаточно десульфуризировать экономичным образом при меньшем количестве катализатора по сравнению со случаем гидродесульфуризации сразу всего газойля,

Десульфуризированный газойль согласно изобретению предпочтительно производят при низкой стоимости его производства процессом десульфуризации газойля согласно изобретению, этот газойль имеет достаточно сниженное содержание серы и его можно предпочтительно использовать в качестве топлива для автомобилей с дизельным двигателем.

Согласно изобретению, более того может быть разработано устройство для десульфуризации фракции газойля, которое способно использовать эффективным образом водород и энергию, проводить достаточную гидродесульфуризацию каждой фракции и производить высокодесульфуризированный газойль при малом количестве катализатора.

Кроме того, согласно изобретению может быть успешно разработано и второе устройство для десульфуризации фракции газойля, которое способно использовать эффективным образом водородный газ и энергию, способно отказаться от стандартного оборудования десульфуризации и такого периферийного оборудования, как линии, по сравнению со случаем обработки низкокипящей фракции газойля и высококипящей фракции газойля в отдельных устройствах десульфуризации, способно снизить расходы на оборудование, управление, обслуживание и т.д., способно производить высокодесульфуризированный газойль экономичным образом.

Использование: нефтепереработка. Сущность: процесс десульфуризации фракции газойля включает в себя ступень (I) гидродесульфуризации низкокипящей фракции газойля, на которой низкокипящая фракция газойля, полученная фракционированием фракции газойля на две фракции на границе кипения фракции t°C (при условии, что граница кипения фракции удовлетворяет выражению 280 ≤ t ≤ 360 (°C)), подвергают гидрогенизации при соотношении Н2/нефтепродукт 70-200 Нм3/кл для получения обработанного нефтепродукта, ступень (II) гидродесульфуризации высококипящей фракции газойля, на которой высококипящая фракция газойля, полученная фракционированием фракции газойля на две фракции на границе кипения фракции t°С, подвергают гидрогенизации при соотношении Н2/нефтепродукт 200-800 Нм3/кл для получения обработанного нефтепродукта, и ступень (III), на которой полученные обработанные нефтепродукты смешивают и в этом процессе, по меньшей мере, часть газа, содержащего непрореагировавший водород на ступени (II), используют для гидродесульфуризации ступени (I). Технический результат: снижение расхода катализатора, снижение серы в газойле, упрощение конструкции устройства. 4 с. и 2 з.п. ф-лы, 7 табл., 3 ил.

| US 4990242 A, 05.02.1991.JP 4046993 A, 17.02.1992.SU 1227652 A1, 30.04.1986.EP 699733 A1, 30.08.1995.RU 1680761 A1, 30.09.1991.EP 949314 A2, 13.10.1999.EP 0752460 A1, 05.10.1995.WO 99/40165 A1, 12.08.1999.RU 94026091 A1, 27.05.1996. |

Авторы

Даты

2004-10-10—Публикация

2001-11-16—Подача