Область техники, к которой относится изобретение

Описываемые здесь варианты осуществления в основном относятся к способам гидродесульфуризации нафты флюид-каталитического крекинга (FCC). В частности, описываемые здесь варианты осуществления относятся к способам гидродесульфуризации FCC нафты для получения бензиновых фракций, имеющих низкое или необнаруживаемое содержание меркаптана.

Уровень техники изобретения

Потоки нефтяного дистиллята содержат множество разнообразных органических химических компонентов. Как правило, эти потоки характеризуют по их температурным интервалам кипения, которые определяют состав. На состав этих потоков также влияет переработка. Например, продукты каталитического или термического крекинга содержат высокие концентрации олефиновых соединений, а также насыщенных соединений (алканы) и полиненасыщенных соединений (диолефины). Кроме того, эти компоненты могут быть любыми из различных изомеров этих соединений.

Состав необработанной нафты в том виде, в котором она поступает из нефтеперегонного куба, или прямогонной нафты, прежде всего зависит от источника сырой нефти. Нафта из парафинистого нефтяного сырья содержит большее количество насыщенных соединений с прямой цепью или циклических соединений. Как правило, большая часть «сладкой» (малосернистой) сырой нефти и нафты являются парафинистыми. Нафтеновые виды сырой нефти содержат больше ненасыщенных, циклических и полициклических соединений. Сырая нефть с более высоким содержанием серы, как правило, является нафтеновой. Обработка различной нафты прямой перегонки может слегка различаться в зависимости от ее состава, связанного с источником сырой нефти.

Подвергнутая риформингу нафта, или реформат, как правило, не требует дополнительной обработки, за исключением, возможно, перегонки или экстракции растворителем для извлечения ценного ароматического продукта. Нафта, подвергнутая риформингу, по существу, не содержит примесей серы благодаря жесткости условий ее предварительной обработки для способа и самого способа.

Крекированная нафта, как она поступает из установки каталитического крекинга, имеет относительно высокое октановое число благодаря содержащимся в ней олефиновым и ароматическим соединениям. В некоторых случаях, эта фракция может давать почти половину бензина в переработанных фракциях со значительной долей октана.

Каталитически крекированный материал нафты с температурным интервалом кипения бензина составляет в настоящее время значительную часть (~1/3) совокупного бензинового продукта в США и является источником большей части серы, обнаруживаемой в бензине. Эти примеси серы иногда необходимо удалять для соответствия техническим требованиям к продукту или для обеспечения соответствия нормативам по охране окружающей среды, которые могут составлять не более 10, 20 или 50 массовых частей на миллион (wppm), в зависимости от юрисдикции.

Наиболее распространенным способом удаления соединений серы является гидродесульфуризация (HDS), при которой нефтяной дистиллят пропускают над твердыми частицами катализатора, содержащего гидрирующий металл, нанесенный на подложку из оксида алюминия. Кроме того, в подаваемое сырье включают большие количества водорода. Реакция гидродесульфуризации приводит к образованию сероводорода согласно следующему уравнению реакции: RSH+H2↔R'+H2S. Обычными рабочими условиями стандартных однопроходных реакторов HDS с неподвижным слоем, такими как в реакторе с орошаемым слоем, являются температуры в диапазоне от 600°F (315°С) до 780°F (415°С), давление в диапазоне от 300 до 3000 фунт/кв.дюйм изб. (2064-20640 кПа изб.), скорость рециркуляции водорода в диапазоне от 500 до 3000 ст.куб.фут/баррель (89-534 ст.м3/м3) и пополнение свежим водородом в диапазоне от 100 до 1000 ст.куб.фут/баррель (17,8-178 ст.м3/м3).

После завершения гидроочистки продукт можно фракционировать или просто испарить для высвобождения сероводорода и сбора обессеренной нафты. В дополнение к получению компонентов высокооктановых смесей крекированная нафта часто используется в качестве источника олефинов в других процессах, таких как этерификация, олигомеризация и алкилирование. В условиях гидроочистки фракции нафты для удаления серы также будет происходить насыщение некоторых олефиновых соединений во фракции, вызывающее понижение октанового числа и потерю исходных олефинов. Потери олефинов при случайном гидрировании оказываются вредными, так как снижается октановое число нафты и сокращается количество олефинов, пригодных для дальнейшего использования.

Для удаления серы при сохранении в то же время большего количества необходимых олефинов выдвигались различные предложения. Поскольку олефины в крекированной нафте содержатся, главным образом, в низкокипящей фракции этой нафты, а серосодержащие примеси обычно концентрируются в высококипящей фракции, наиболее распространенное решение заключается в предварительном фракционировании перед гидроочисткой. Предварительное фракционирование дает легкую низкокипящую нафту, которая кипит в диапазоне от C5 до примерно 150°F (65,6°С), и тяжелую высококипящую нафту, которая кипит в диапазоне примерно 150-475°F (65,6-246°С).

Преобладающими легкими или более низкокипящими соединениями серы являются меркаптаны, тогда как более тяжелыми или более высококипящими соединениями являются тиофены и другие гетероциклические соединения. Разделение только путем фракционирования не позволит удалить меркаптаны. Однако в прошлом меркаптаны удаляли окислительными способами, включающими промывку едкой щелочью. Сочетание окислительного удаления меркаптанов с последующим фракционированием и гидроочисткой более тяжелой фракции описано в патенте США 5320742. При окислительном удалении меркаптанов меркаптаны превращаются в соответствующие дисульфиды.

В нескольких патентах США описана одновременная дистилляция и десульфуризация нафты, включая патенты США №№ 5597476, 5779883, 6083378, 6303020, 6416658, 6444118, 6495030, 6678830 и 6824679. В каждом из этих патентов нафту разделяют на две или три фракции исходя из точки кипения или температурных интервалов кипения.

Дополнительной проблемой, встречающейся во время гидродесульфуризации, является реакция сероводорода с олефинами с образованием так называемых рекомбинантных меркаптанов:

H2S+RC=CR'↔RC-CR'SH+R(SH)C-CR'.

Хорошо известно, что во время гидродесульфуризации FCC бензина происходит образование меркаптанов, как описано в патенте США № 2793170. Рекомбинантные меркаптаны могут образовываться благодаря относительно высокой концентрации сероводорода в системе испарения или отведения головного продукта (по сравнению с концентрацией сероводорода внутри колонны реакционной дистилляции). Очень важным аспектом в конструктивных исполнениях гидродесульфуризации является регулирование количества этих рекомбинантных меркаптанов в продукте.

В патенте США № 6409913 раскрывается способ десульфуризации нафты с помощью взаимодействия подаваемой нафты, содержащей соединения серы и олефины, с водородом в присутствии катализатора гидродесульфуризации. Как описано в этом патенте, пониженного образования рекомбинантных меркаптанов можно достичь в специфических условиях высокой температуры, низкого давления и высокой доли очищающего газа. Хотя это не обсуждалось относительно желательной высокой температуры, испарение FCC-потоков может привести к закупориванию теплообменников и трубопроводов из-за полимеризации олефинов, как описано в патенте США № 4397739.

В патенте США № 6416658 поток широкой фракции нафты подвергают одновременно гидродесульфуризации и разделению на легкую низкокипящую нафту и тяжелую высококипящую нафту, с последующей дополнительной гидродесульфуризацией путем приведения в контакт легкой низкокипящей нафты с водородом в противотоке в неподвижном слое катализатора гидродесульфуризации, для удаления рекомбинантных меркаптанов, которые образуются за счет обратной реакции H2S с олефинами в нафте во время начальной гидродесульфуризации. В частности, вся извлеченная часть легкой нафты из колонны реакционной дистилляции при гидродесульфуризации дополнительно контактирует с водородом в противотоке в неподвижном слое катализатора гидродесульфуризации.

В патенте США № 6409913 раскрывается способ десульфуризации нафты сначала с помощью взаимодействия подаваемой нафты, содержащей соединения серы и олефины, с водородом в присутствии катализатора гидродесульфуризации, за которым следует контактирование нафты с водородом в реакторе «конечной обработки» для дальнейшего удаления соединений серы.

Сущность заявленных вариантов осуществления

Описываемые здесь варианты осуществления относятся к десульфуризации крекированной нафты путем взаимодействия водорода с органическими соединениями серы, присутствующими в подаваемом сырье. В частности, в настоящем изобретении может использоваться одна или несколько стадий каталитической дистилляции, за которыми следует дальнейшая гидродесульфуризация нафты в реакторе с неподвижным слоем.

Обнаружено, что образование рекомбинантных меркаптанов в выходящем потоке реактора с неподвижным слоем может быть уменьшено или исключено за счет понижения концентрации сероводорода и/или олефинов на выходе из реактора с неподвижным слоем. Уменьшение или исключение образования рекомбинантных меркаптанов, таким образом, может способствовать получению гидрообессеренной крекированной нафты, имеющей содержание общей серы менее 10 частей на миллион (ppm) по массе.

В одном аспекте, описываемые здесь варианты осуществления относятся к способу гидродесульфуризации крекированной нафты, включающему: подачу крекированной нафты к однопроходной реакционной зоне с неподвижным слоем, имеющей вход и выход и содержащей катализатор гидродесульфуризации, где часть органических соединений серы крекированной нафты взаимодействует с водородом с образованием H2S; извлечение выходящего потока из однопроходной реакционной зоны с неподвижным слоем через выход и подачу выходящего потока в зону сепарации для удаления оттуда H2S и получения очищенного выходящего потока; подачу очищенного выходящего потока в ректификационную колонну для разделения очищенного выходящего потока на легкую фракцию и тяжелую фракцию, имеющую по стандарту ASTM D-86 начальную точку кипения в пределах 30°F (17°С) от температуры, при которой анализ очищенного выходящего потока показывает максимальную скорость падения на графике зависимости бромного числа от температуры; извлечение легкой фракции в виде верхнего погона из ректификационной колонны; извлечение тяжелой фракции в виде нижнего погона из ректификационной колонны; рециркуляцию по меньшей мере части тяжелой фракции к однопроходной реакционной зоне с неподвижным слоем, где отношение рециркулируемой тяжелой фракции к крекированной нафте, подаваемой в однопроходную реакционную зону с неподвижным слоем, находится в диапазоне от примерно 0,25:1 до примерно 10:1. В некоторых вариантах осуществления рециркулируемая тяжелая фракция может иметь по стандарту ASTM D-86 начальную точку кипения по меньшей мере 250°F (121°С).

В другом аспекте, описываемые здесь варианты осуществления относятся к способу гидродесульфуризации потока крекированной нафты, включающему: подачу водорода и потока крекированной нафты, содержащего органические соединения серы и олефины, к дистилляционному колонному реактору, содержащему катализатор гидродесульфуризации; при этом в дистилляционном колонном реакторе одновременно происходят: (1) контактирование крекированной нафты и водорода с катализатором гидродесульфуризации для взаимодействия части органических соединений серы с водородом с образованием H2S; и (2) разделение крекированной нафты на легкую фракцию и тяжелую фракцию; удаление легкой фракции в виде верхнего погона из дистилляционного колонного реактора вместе с H2S и непрореагировавшим водородом; отделение легкой фракции от H2S и непрореагировавшего водорода; удаление тяжелой фракции в виде нижнего погона из дистилляционного колонного реактора; подачу тяжелой фракции и легкой фракции в первую зону сепарации для удаления оттуда H2S и извлечения очищенной объединенной фракции; подачу по меньшей мере части очищенной объединенной фракции к однопроходной реакционной зоне с неподвижным слоем, имеющей вход и выход и содержащей катализатор гидродесульфуризации, где часть остающихся органических соединений серы в очищенной объединенной фракции взаимодействует с водородом с образованием H2S; извлечение выходящего потока из однопроходной реакционной зоны с неподвижным слоем через выход и подачу выходящего потока во вторую зону сепарации для удаления оттуда H2S и извлечения очищенного выходящего потока; подачу очищенного выходящего потока в ректификационную колонну для разделения очищенного выходящего потока на легкую фракцию и тяжелую фракцию, имеющую по стандарту ASTM D-86 начальную точку кипения в пределах 30°F (17°С) от температуры, при которой анализ очищенного выходящего потока показывает максимальную скорость падения на графике зависимости бромного числа от температуры; извлечение легкой фракции в виде верхнего погона из ректификационной колонны; извлечение тяжелой фракции в виде нижнего погона из ректификационной колонны; рециркуляцию по меньшей мере части тяжелой фракции к однопроходной реакционной зоне с неподвижным слоем, где отношение рециркулирующей тяжелой фракции к крекированной нафте, подаваемой в однопроходную реакционную зону с неподвижным слоем, находится в диапазоне от примерно 0,25:1 до примерно 10:1.

В другом аспекте описываемые здесь варианты осуществления относятся к способу гидродесульфуризации потока крекированной нафты, включающему: подачу водорода и потока крекированной нафты, содержащего органические соединения серы и олефины, к дистилляционному колонному реактору, содержащему катализатор гидродесульфуризации; при этом в дистилляционном колонном реакторе одновременно происходят: (1) контактирование крекированной нафты и водорода с катализатором гидродесульфуризации для взаимодействия части органических соединений серы с водородом с образованием H2S; и (2) разделение крекированной нафты на легкую фракцию и тяжелую фракцию; удаление легкой фракции в виде верхнего погона из дистилляционного колонного реактора вместе с H2S и непрореагировавшим водородом; отделение легкой фракции от H2S и непрореагировавшего водорода; удаление тяжелой фракции в виде нижнего погона из дистилляционного колонного реактора; подачу тяжелой фракции и легкой фракции в первую зону сепарации для удаления оттуда H2S и извлечения очищенной объединенной фракции; отведение жидкой фракции из дистилляционного колонного реактора в виде бокового погона и подачу жидкой фракции к однопроходной реакционной зоне с неподвижным слоем, имеющей вход и выход и содержащей катализатор гидродесульфуризации, где часть остающихся органических соединений серы в жидкой фракции взаимодействует с водородом с образованием H2S; извлечение выходящего потока из однопроходной реакционной зоны с неподвижным слоем через выход и подачу выходящего потока во вторую зону сепарации для удаления оттуда H2S и извлечения очищенного выходящего потока; подачу очищенного выходящего потока в ректификационную колонну для разделения очищенного выходящего потока на легкую фракцию и тяжелую фракцию, имеющую по стандарту ASTM D-86 начальную точку кипения в пределах 30°F (17°С) от температуры, при которой анализ очищенного выходящего потока показывает максимальную скорость падения на графике зависимости бромного числа от температуры; извлечение легкой фракции в виде верхнего погона из ректификационной колонны; извлечение тяжелой фракции в виде нижнего погона из ректификационной колонны; рециркуляцию по меньшей мере части тяжелой фракции к однопроходной реакционной зоне с неподвижным слоем, где отношение рециркулирующей тяжелой фракции к крекированной нафте, подаваемой в однопроходную реакционную зону с неподвижным слоем, находится в диапазоне от примерно 0,25:1 до примерно 10:1.

В другом аспекте, описываемые здесь варианты осуществления относятся к способу гидродесульфуризации потока крекированной нафты, включающему: подачу (1) крекированной нафты всего температурного интервала кипения, содержащей олефины, диолефины, меркаптаны и другие органические соединения серы, и (2) водорода к первой реакторной системе каталитической дистилляции; при этом в первой реакторной системе каталитической дистилляции одновременно происходят: (i) контактирование диолефинов и меркаптанов в крекированной нафте в присутствии катализатора, представляющего собой металл VIII группы, в ректификационной секции первой реакторной системы каталитической дистилляции, таким образом, приводящее к взаимодействию: (A) части меркаптанов с частью диолефинов с образованием тиоэфиров, (B) части меркаптанов с частью водорода с образованием сероводорода; или (С) части диенов с частью водорода с образованием олефинов; или (D) сочетания одного или нескольких из взаимодействий (A), (B) и (C); и (ii) фракционирование крекированной нафты всего температурного интервала кипения на дистиллятный продукт, содержащий C5 углеводороды, и первую тяжелую нафту, содержащую соединения серы; извлечение первой тяжелой нафты из первой реакторной системы каталитической дистилляции в виде первого нижнего погона; подачу первого нижнего погона и водорода во вторую реакторную систему каталитической дистилляции, имеющую одну или несколько реакционных зон, содержащих катализатор гидродесульфуризации; при этом во второй реакторной системе каталитической дистилляции одновременно происходят: (i) взаимодействие по меньшей мере части меркаптанов и других органических соединений серы в первом нижнем погоне с водородом в присутствии катализатора гидродесульфуризации для превращения части меркаптанов и других органических соединений серы в сероводород, и (ii) разделение первого нижнего погона на фракцию легкой нафты и фракцию тяжелой нафты; извлечение фракции легкой нафты, непрореагировавшего водорода и сероводорода из второй реакторной системы каталитической дистилляции в виде головной фракции пара; отделение фракции легкой нафты от H2S и непрореагировавшего водорода; извлечение фракции тяжелой нафты из второй реакторной системы каталитической дистилляции в виде донной фракции; подачу фракции тяжелой нафты и фракции легкой нафты в первую зону сепарации для удаления оттуда H2S и извлечения очищенной объединенной фракции; подачу по меньшей мере части очищенной объединенной фракции к однопроходной реакционной зоне с неподвижным слоем, имеющей вход и выход и содержащей катализатор гидродесульфуризации, где часть остающихся органических соединений серы в очищенной объединенной фракции взаимодействует с водородом с образованием H2S; извлечение выходящего потока из однопроходной реакционной зоны с неподвижным слоем через выход и подачу выходящего потока во вторую зону сепарации для удаления оттуда H2S и извлечения очищенного выходящего потока; и подачу очищенного выходящего потока в ректификационную колонну для разделения очищенного выходящего потока на легкую фракцию и тяжелую фракцию, имеющую по стандарту ASTM D-86 начальную точку кипения в пределах 30°F (17°С) от температуры, при которой анализ очищенного выходящего потока показывает максимальную скорость падения на графике зависимости бромного числа от температуры; извлечение легкой фракции в виде верхнего погона из ректификационной колонны; извлечение тяжелой фракции в виде нижнего погона из ректификационной колонны; рециркуляцию по меньшей мере части тяжелой фракции к однопроходной реакционной зоне с неподвижным слоем, где отношение рециркулирующей тяжелой фракции к крекированной нафте, подаваемой в однопроходную реакционную зону с неподвижным слоем, находится в диапазоне от примерно 0,25:1 до примерно 10:1.

В другом аспекте, описываемые здесь варианты осуществления относятся к способу гидродесульфуризации потока крекированной нафты, включающему: подачу (1) легкой крекированной нафты, содержащей олефины, диолефины, меркаптаны и другие органические соединения серы, и (2) водорода к первой реакторной системе каталитической дистилляции; при этом в первой реакторной системе каталитической дистилляции одновременно происходят: (i) контактирование диолефинов и меркаптанов в легкой крекированной нафте в присутствии катализатора, представляющего собой металл VIII группы, в ректификационной секции первой реакторной системы каталитической дистилляции, таким образом приводящее к взаимодействию: (A) части меркаптанов с частью диолефинов с образованием тиоэфиров, (B) части меркаптанов с частью водорода с образованием сероводорода; или (С) части диенов с частью водорода с образованием олефинов; или (D) сочетания одного или нескольких из взаимодействий (A), (B) и (C); и (ii) фракционирование легкой крекированной нафты на дистиллятный продукт, содержащий C5 углеводороды, и первую тяжелую нафту, содержащую соединения серы; извлечение первой тяжелой нафты из первой реакторной системы каталитической дистилляции в виде первого нижнего погона; подачу первого нижнего погона, по меньшей мере из промежуточной крекированной нафты или тяжелой крекированной нафты, и водорода ко второй реакторной системе каталитической дистилляции, имеющей одну или несколько реакционных зон, содержащих катализатор гидродесульфуризации; при этом во второй реакторной системе каталитической дистилляции одновременно происходят: (i) взаимодействие по меньшей мере части меркаптанов и других органических соединений серы в подаваемом первом нижнем погоне, промежуточной крекированной нафте и тяжелой крекированной нафте с водородом в присутствии катализатора гидродесульфуризации для превращения части части меркаптанов и других органических соединений серы в сероводород, и (ii) разделение подаваемого первого нижнего погона, промежуточной крекированной нафты и тяжелой крекированной нафты на фракцию легкой нафты и фракцию тяжелой нафты; извлечение фракции легкой нафты, непрореагировавшего водорода, и сероводорода из второй реакторной системы каталитической дистилляции в виде головной фракции пара; отделение фракции легкой нафты от H2S и непрореагировавшего водорода; извлечение фракции тяжелой нафты из второй реакторной системы каталитической дистилляции в виде донной фракции; подачу фракции тяжелой нафты и фракции легкой нафты в первую зону сепарации для удаления оттуда H2S и извлечения очищенной объединенной фракции; подачу по меньшей мере части очищенной объединенной фракции к однопроходной реакционной зоне с неподвижным слоем, имеющей вход и выход и содержащей катализатор гидродесульфуризации, где часть остающихся органических соединений серы в очищенной объединенной фракции взаимодействует с водородом с образованием H2S; извлечение выходящего потока из однопроходной реакционной зоны с неподвижным слоем через выход и подачу выходящего потока во вторую зону сепарации для удаления оттуда H2S и извлечения очищенного выходящего потока; и подачу очищенного выходящего потока в ректификационную колонну для разделения очищенного выходящего потока на легкую фракцию и тяжелую фракцию, имеющую по стандарту ASTM D-86 начальную точку кипения в пределах 30°F (17°С) от температуры, при которой анализ очищенного выходящего потока показывает максимальную скорость падения на графике зависимости бромного числа от температуры; извлечение легкой фракции в виде верхнего погона из ректификационной колонны; извлечение тяжелой фракции в виде нижнего погона из ректификационной колонны; рециркуляцию по меньшей мере части тяжелой фракции к однопроходной реакционной зоне с неподвижным слоем, где отношение рециркулирующей тяжелой фракции к крекированной нафте, подаваемой в однопроходную реакционную зону с неподвижным слоем, находится в диапазоне от примерно 0,25:1 до примерно 10:1.

Другие аспекты и преимущества описанных здесь вариантов осуществления станут ясны из нижеследующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

Фигура 1 представляет собой упрощенную технологическую схему способов гидродесульфуризации в соответствии с описанными здесь вариантами осуществления.

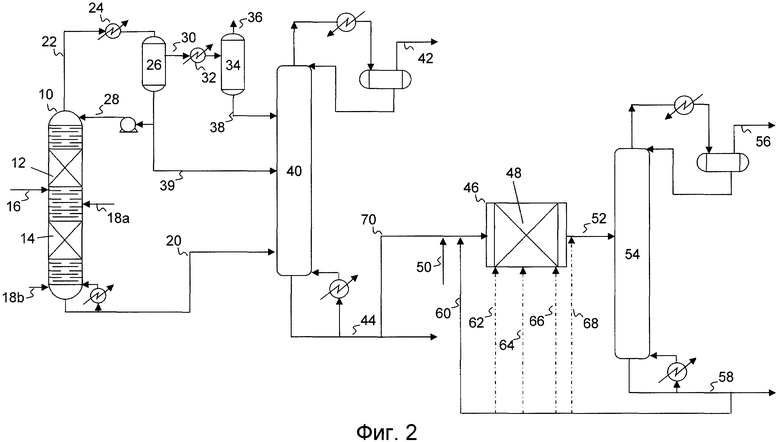

Фигура 2 представляет собой упрощенную технологическую схему способов гидродесульфуризации в соответствии с описанными здесь вариантами осуществления.

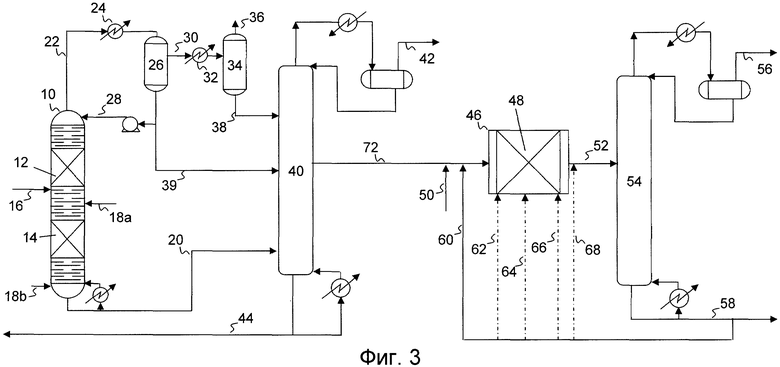

Фигура 3 представляет собой упрощенную технологическую схему способов гидродесульфуризации в соответствии с описанными здесь вариантами осуществления.

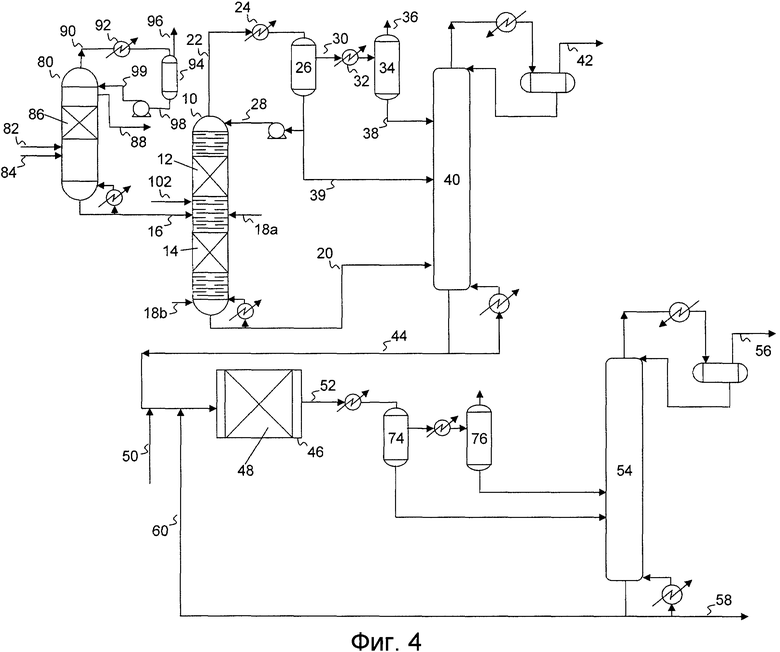

Фигура 4 представляет собой упрощенную технологическую схему способов гидродесульфуризации в соответствии с описанными здесь вариантами осуществления.

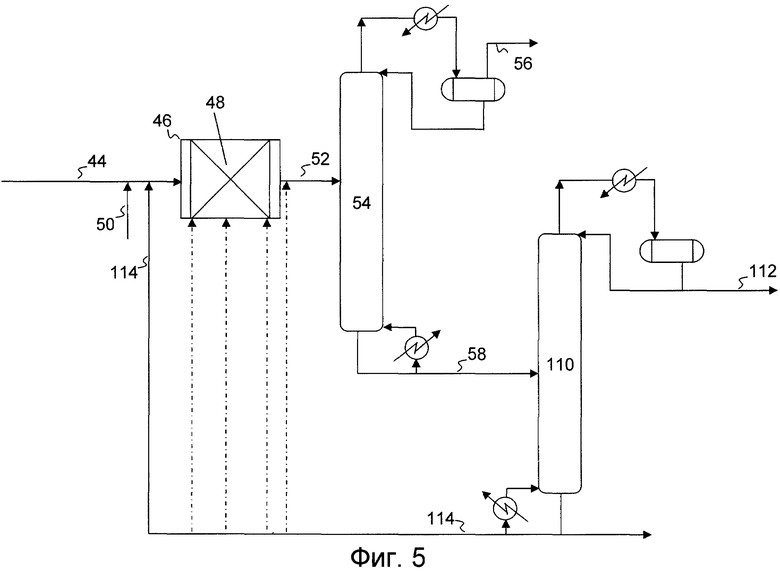

Фигура 5 представляет собой упрощенную технологическую схему способов гидродесульфуризации в соответствии с описанными здесь вариантами осуществления.

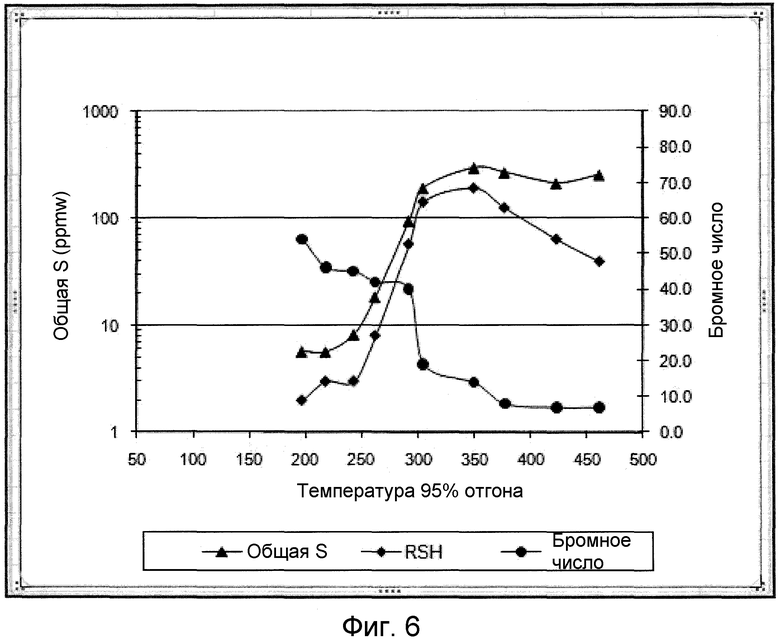

Фигура 6 является иллюстративным графиком, демонстрирующим содержание серы и содержание олефинов в зависимости от температуры потока, используемого в вариантах осуществления способов, описанных в данном документе.

Подробное описание

"Рекомбинантные меркаптаны", как этот термин используется здесь, относятся к таким меркаптанам, которые не содержатся в подаваемом сырье для настоящего способа, но представляют собой продукты реакции H2S, образованного путем гидрирования серосодержащих соединений в настоящем способе, и алкенов в подаваемом сырье. Таким образом, рекомбинантные меркаптаны не обязательно являются теми же соединениями, которые разрушаются путем гидродесульфуризации первой части настоящего способа, хотя они могут ими являться. Считается, что настоящий способ каталитической дистилляционной гидродесульфуризации отделяет, по существу, все меркаптаны в подаваемом сырье, и малые количества меркаптанов, наблюдаемые в потоках продуктов, являются, как правило, рекомбинантными меркаптанами.

В объеме данной заявки выражение «реакторная система каталитической дистилляции" означает устройство, в котором каталитическая реакция и сепарация продуктов происходят по меньшей мере частично одновременно. Устройство может включать стандартный реактор с каталитической дистилляционной колонной, где реакция и дистилляция происходят одновременно в условиях достижения точки кипения, или дистилляционную колонну комбинируют по меньшей мере с одним боковым реактором, где боковой реактор может работать как парофазный реактор, жидкофазный реактор или реактор, работающий при температуре кипения, с прямоточным или противоточным движением пар - жидкость. Наряду с тем, что обеим описанным реакторным системам каталитической дистилляции может отдаваться предпочтение над традиционной жидкофазной реакцией с последующими сепарациями, реактор с каталитической дистилляционной колонной может иметь преимущества уменьшенного числа единиц оборудования, сниженных капитальных затрат, эффективного теплоотведения (теплота реакции может поглощаться в теплоте испарения смеси), и возможности смещения равновесия. Дистилляционные колонны с разделительной стенкой, где по меньшей мере одна секция дистилляционной колонны с разделительной стенкой содержит каталитическую дистилляционную структуру, также могут использоваться и считаются в настоящем документе «реакторными системами каталитической дистилляции".

В одном аспекте, описываемые здесь варианты осуществления относятся к способу понижения содержания серы в углеводородах бензиновой фракции. В частности, описываемые здесь варианты осуществления относятся к способам гидродесульфуризации, включающим одну или несколько реакторных систем каталитической дистилляции для снижения содержания сероводорода в крекированной нафте, с последующим приведением в контакт по меньшей мере части продукта крекированной нафты из реакторных систем каталитической дистилляции в реакторе с неподвижным слоем. Реактор с неподвижным слоем может использоваться для взаимодействия водорода с дополнительными соединениями серы и рекомбинантными меркаптанами, образованными в реакторных системах каталитической дистилляции и связанных верхних/нижних погонах.

Было неожиданно обнаружено, что образование рекомбинантных меркаптанов может быть снижено или исключено путем разбавления подаваемого в реактор сырья, содержимого реактора и/или выходящего из реактора потока. В частности, обнаружено, что образование меркаптанов происходит главным образом на выходе реактора и в расположенном ниже по потоку трубопроводе до выделения сероводорода из выходящего из реактора потока. С помощью разбавления подаваемого в реактор сырья содержание сероводорода в выходящем из реактора потоке ниже по потоку от катализатора гидродесульфуризации понижается, что приводит к уменьшению образования рекомбинантных меркаптанов.

Кинетика реакции показывает, что понижения образования рекомбинантных меркаптанов следовало бы ожидать, исходя из понижения концентрации в выходящем потоке. Например, при степени разбавления (рециркулята к подаваемому сырью) 1:1 можно ожидать, что скорость образования рекомбинантных меркаптанов может уменьшиться вдвое. Однако неожиданно обнаружено, что рециркуляция выходящего жидкого потока из реактора с неподвижным слоем, вслед за удалением захваченного сероводорода, может снизить образование рекомбинантных меркаптанов в большей степени, чем ожидалось, и даже может при коэффициенте рециркуляции 1:1 практически полностью исключить образование рекомбинантных меркаптанов.

Подаваемое углеводородное сырье для описанных здесь способов может быть серосодержащей нефтяной фракцией, которая кипит в температурном интервале кипения бензина, включающей FCC бензин, пентан/гексан установки коксования, нафту установки коксования, FCC нафту, прямогонный бензин, бензин пиролиза и смеси, содержащие два или более из этих потоков. Такие потоки бензиновых смесей, как правило, имеют нормальную точку кипения в диапазоне от 0°C до 260°C, как определено по стандарту дистилляции ASTM D86. Подаваемое сырье данного типа включает легкую нафту, как правило, имеющую температурный интервал кипения примерно от C5 до 165°C (330°F); широкую фракцию нафты, как правило, имеющую температурный интервал кипения примерно от C5 до 215°C (420°F), более тяжелые фракции нафты, кипящие в диапазоне примерно от 125°C до 210°C (260-412°F), или фракции тяжелого бензина, кипящие в диапазоне примерно от 165°C до 260°C (330-500°F). В целом, бензиновое топливо будет перегоняться в диапазоне от комнатной температуры до 260°C (500°F).

Органические соединения серы, присутствующие в данных бензиновых фракциях, встречаются в основном в виде меркаптанов, ароматических гетероциклических соединений и сульфидов. Относительные содержания каждого зависят от ряда факторов, многие из которых определяются спецификой нефтеперерабатывающего завода, процесса и подаваемого сырья. В общем, более тяжелые фракции содержат большее количество соединений серы, и большая часть этих соединений серы находится в виде ароматических гетероциклических соединений. Кроме того, некоторые потоки, обыкновенно смешиваемые для бензина, такие как FCC сырье, содержат большие количества гетероциклических соединений. Бензиновые потоки, содержащие значительное количество этих гетероциклических соединений, часто трудно обрабатывать с использованием многих способов известного уровня техники. Для способов гидроочистки традиционно задавались очень жесткие рабочие условия с целью обессерить потоки бензина, что приводило к большому снижению октанового числа. Адсорбционные способы, используемые в качестве альтернативы гидроочистке, имеют очень низкую эффективность очистки, поскольку ароматические гетероциклические соединения серы имеют адсорбционные свойства, аналогичные ароматическим соединениям в углеводородной матрице.

Ароматические гетероциклические соединения, которые могут быть удалены с помощью описанных здесь способов, включают алкилзамещенный тиофен, тиофенол, алкилтиофен и бензотиофен. Среди ароматических гетероциклических соединений особый интерес представляют тиофен, 2-метилтиофен, 3-метилтиофен, 2-этилтитофен, бензотиофен и диметилбензотиофен. Эти ароматические гетероциклические соединения собирательно называют «тиофенами». Меркаптаны, которые могут быть удалены с помощью описанных здесь способов, часто содержат 2-10 атомов углерода, и могут быть продемонстрированы такими веществами, как 1-этантиол, 2-пропантиол, 2-бутантиол, 2-метил-2-пропантиол, пентантиол, гексантиол, гептантиол, октантиол, нонантиол и тиофенол.

Сера в бензине, образующемся из этих бензиновых потоков, может находиться в одной из нескольких молекулярных форм, включающих тиофены, меркаптаны и сульфиды. Для данного бензинового потока соединения серы имеют тенденцию концентрироваться в более высококипящих частях потока. Такой поток можно фракционировать и выбранную фракцию подвергать обработке с помощью описанных здесь способов. В качестве альтернативы, весь поток можно подвергнуть обработке с помощью описанных здесь способов. Например, потоки легкого бензина, особенно богатые соединениями серы, такие как пентан/гексан установки коксования, могут быть соответственно обработаны как смешанный поток, который также содержит более высококипящий, более низкосернистый компонент.

В большинстве случаев потоки бензина, подходящие для обработки описанными здесь способами, содержат примерно более 10 ppm тиофеновых соединений. Как правило, потоки, содержащие более 40 ppm тиофеновых соединений, до 2000 ppm тиофеновых соединений и более, могут обрабатываться с помощью описываемых здесь способов. Содержание общей серы бензинового потока, который необходимо обработать описанными здесь способами, будет в целом превышать 50 ppm по массе, и обычно находится в диапазоне от примерно 150 ppm до нескольких тысяч ppm серы. Для фракций, содержащих по меньшей мере 5 объемных процентов, кипящих при температуре примерно выше 380°F (примерно выше 193°C), содержание серы может превышать примерно 1000 ppm по массе, и может достигать 4000-7000 ppm по массе или даже более высоких значений.

В дополнение к соединениям серы, подаваемая нафта, в том числе FCC нафта, может включать парафины, нафтены и ароматические соединения, а также ациклические и циклические олефины, диены и циклические углеводороды с олефиновыми боковыми цепями. Подаваемая крекированная нафта, пригодная для описываемых здесь способов, может иметь общее содержание олефинов, находящееся в диапазоне от примерно 5 до 60 массовых процентов в некоторых вариантах осуществления; от примерно 25 до 50 массовых процентов в других вариантах осуществления.

В целом, описанные здесь системы могут обрабатывать нафту или бензиновую фракцию в одной или нескольких реакторных системах каталитической дистилляции. Каждая реакторная система каталитической дистилляции может иметь одну или несколько реакционных зон, включающих катализатор гидродесульфуризации. Например, зоны реакционной дистилляции могут содержаться в выпарной секции, приводя к десульфуризации более тяжелых соединений, или в ректификационной секции, приводя к десульфуризации более легких соединений, или в обеих секциях. Водород также может подаваться в реакторную систему каталитической дистилляции, например, ниже самой низкой зоны каталитической реакции, и в некоторых вариантах осуществления часть водорода может подаваться в несколько мест, в том числе ниже каждой реакционной зоны.

В каждой реакторной системе каталитической дистилляции стадии каталитической реакции подаваемой нафты с водородом могут осуществляться при температуре в диапазоне от 400°F до 800°F (204-426°С) при давлении 50-400 фунт/кв.дюйм изб. (345-2758 кПа изб.), с парциальным давлением водорода в диапазоне от 0,1 до 100 фунт/кв.дюйм (0,7-689,5 кПа) при 20-1200 ст.куб.фут/баррель (3,6-213,6 ст.м3/м3) при среднечасовой скорости подачи сырья (WHSV) в диапазоне от 0,1 до 10 ч-1, исходя из скорости подачи сырья и частиц катализатора, упакованных в структуры. Если используются более сложные каталитические структуры (где катализатор составляет единое целое со структурой, вместо формы упакованных гранул, которые должны удерживаться на месте посредством структуры), часовая объемная скорость жидкости (LHSV) для таких систем должна быть примерно в тех же пределах, что и в системах каталитической дистилляции с катализатором на основе частиц или гранул, как только что упоминалось. Как можно видеть, условия, подходящие для десульфуризации нафты в дистилляционной колонной реакторной системе, сильно отличаются от условий в стандартном реакторе с орошаемым слоем, в особенности, применительно к общему давлению и парциальному давлению водорода. В других вариантах осуществления условиями в зоне реакционной дистилляции в дистилляционной колонной реакторной системе для гидродесульфуризации нафты являются: температуры в диапазоне от 450°F до 700°F (232-371°С), общее давление в диапазоне от 75 до 300 фунт/кв.дюйм изб. (517-2068 кПа изб.), парциальное давление водорода в диапазоне от 6 до 75 фунт/кв.дюйм (41-517 кПа), WHSV нафты в диапазоне от примерно 1 до 5 ч-1, и скорости подачи водорода в диапазоне от 10 до 1000 ст.куб.фут/баррель (1,8-178 ст.м3/м3).

Работа дистилляционного колонного реактора приводит к образованию как жидкой, так и паровой фазы в реакционно-дистилляционной зоне. Значительная часть пара является водородом, в то время как часть пара является углеводородами из подаваемого углеводородного сырья. При каталитической дистилляции предполагается, что механизм, который обеспечивает эффективность способа, заключается в конденсации части паров в реакционной системе, которая удерживает в конденсированной жидкости количество водорода, достаточное для получения требуемого тесного контакта между водородом и соединениями серы в присутствии катализатора, что приводит к их гидрированию. В частности, соединения серы концентрируются в жидкости, в то время как олефины и H2S концентрируются в паре, что делает возможным высокую степень превращения соединений серы при низкой степени превращения соединений олефинов. Результат работы способа в реакторной системе каталитической дистилляции заключается в возможности использования более низких парциальных давлений водорода (и таким образом, более низких общих давлений) по сравнению со стандартными способами гидродесульфуризации в неподвижном слое.

Как и при любой дистилляции, внутри реакторной системы каталитической дистилляции существует температурный градиент. Нижняя часть колонны содержит более высококипящий материал и, таким образом, она находится при более высокой температуре, чем верхняя часть колонны. Более низкокипящая фракция, которая содержит более легко удаляемые соединения серы, подвергается действию более низких температур в верхней части колонны, что может обеспечивать большую селективность, то есть отсутствие гидрокрекинга или меньшее насыщение желаемых олефиновых соединений. Более высококипящая часть подвергается воздействию более высоких температур в нижней части дистилляционного колонного реактора, чтобы разомкнуть серосодержащие циклические соединения и гидрировать серу. Теплота реакции просто создает большее кипение, но не увеличивает температуру при заданном давлении. В результате путем регулирования давления в системе можно достичь большой степени контроля скорости реакции и распределения продуктов.

Упрощенная технологическая схема способа гидродесульфуризации крекированной нафты в соответствии с описанными здесь вариантами осуществления проиллюстрирована на фигуре 1. В данном варианте осуществления показана реакторная система каталитической дистилляции 10, которая включает две реакционные зоны 12, 14 в ректификационной секции и выпарной секции колонны соответственно. Нафта и водород могут вводиться в реакторную систему каталитической дистилляции 10 через трубопроводы 16 и 18a, 18b соответственно. Тяжелые углеводороды, содержащиеся в нафте, перемещаются вниз по колонне, контактируя с катализатором гидродесульфуризации, содержащимся в реакционной зоне 14, в присутствии водорода для гидродесульфуризации по меньшей мере части органических соединений серы с образованием сероводорода. Аналогичным образом легкие углеводороды, содержащиеся в нафте, перемещаются вверх по колонне, контактируя с катализатором гидродесульфуризации, содержащимся в реакционной зоне 12, в присутствии водорода для гидродесульфуризации по меньшей мере части органических соединений серы с образованием сероводорода. Гидрообессеренная фракция тяжелой нафты может быть отведена в виде донной фракции из реакторной системы каталитической дистилляции 10 по трубопроводу 20.

Головная фракция пара, включающая различные углеводороды, непрореагировавший водород и сероводород, может быть отведена из колонного реактора каталитической дистилляции 10 по трубопроводу 22. Головная фракция пара может быть частично сконденсирована и отделена от неконденсирующихся паров с помощью холодильника 24 и горячего барабана 26. Часть сконденсировавшихся углеводородов может быть возвращена в реакторную систему каталитической дистилляции 10 в виде орошения по трубопроводу 28. Неконденсирующиеся пары, извлеченные по трубопроводу 30, могут далее охлаждаться, конденсироваться и сепарироваться с помощью теплообменника 32 и холодного барабана 34. Водород и сероводород можно извлекать из холодного барабана 34 по трубопроводу 36, а фракцию легкой нафты можно извлекать по трубопроводу 38.

Как показано на фигуре 1, фракция тяжелой нафты, извлекаемая по трубопроводу 20, конденсат, извлекаемый из горячего барабана 26 по трубопроводу 39 (часть, не используемая в виде орошения), и углеводороды, извлекаемые по трубопроводу 38 из холодного барабана 34, подают в отпарную колонну 40, для выделения любого растворенного или захваченного водорода и сероводорода из фракций тяжелой и легкой нафты, извлекаемых по трубопроводам 20, 38, и 39, где водород и сероводород могут быть извлечены по трубопроводу 42, а объединенные фракции нафты могут быть извлечены по трубопроводу 44.

Пары сероводорода, образующиеся в реакционной зоне 14, как правило, перемещаются вверх по реакторной системе каталитической дистилляции 10 и доступны для образования рекомбинантных меркаптанов в реакционной зоне 12. Пары сероводорода, образующиеся как в реакционной зоне 12, так и 14, обычно продолжают перемещаться вверх по реакторной системе каталитической дистилляции 10 и доступны для образования рекомбинантных меркаптанов в компонентах системы отведения головного продукта, включающих трубопроводы 22, 30, теплообменники 24, 32, горячий барабан 26 и холодный барабан 34.

Объединенная фракция нафты, извлеченная из отпарной колонны 40 по трубопроводу 44, содержит непрореагировавшие соединения серы, присутствующие в подаваемом сырье, а также рекомбинантные меркаптаны, образующиеся как обсуждалось выше. Объединенная фракция нафты или ее часть далее может быть подана в однопроходный реактор с неподвижным слоем 46, имеющий реакционную зону 48, содержащую катализатор гидродесульфуризации. Водород также может подаваться в реактор по трубопроводу 50 и дополнительно или в качестве альтернативы может подаваться в нескольких местах (не показано) по длине реакционной зоны 48. В реакционной зоне водород и серосодержащие соединения могут вступать в реакцию над катализатором гидродесульфуризации с образованием сероводорода. Выходящий поток из реактора 46 может затем извлекаться по трубопроводу 52, причем выходящий поток может содержать непрореагировавший водород, сероводород и объединенную фракцию нафты, имеющую пониженное содержание серосодержащих соединений.

Выходящий поток из реактора с неподвижным слоем 46 далее может подаваться в зону сепарации, такую как вторая отпарная колонна 54, для выделения непрореагировавшего водорода и сероводорода из фракции нафты. В качестве альтернативы может использоваться сепарационная система, включающая горячий барабан, холодный барабан и отпарную колонну, как показано и описано ссылаясь на фигуру 4. Водород и сероводород можно извлекать по трубопроводу 56, а нафту в выходящем из реактора потоке можно извлекать по трубопроводу 58 в качестве донной фракции из отпарной колонны. Предпочтительно отпарная колонна 54 работает таким образом, что концентрация сероводорода в донной фракции составляет в разных вариантах осуществления менее 1 ppm по массе, менее 0,5 ppm по массе, менее 0,1 ppm по массе или менее 0,05 ppm по массе.

Для уменьшения или исключения образования рекомбинантных меркаптанов после гидродесульфуризации в реакционной зоне 48 содержимое реактора может быть разбавлено с помощью части фракции очищенной нафты, извлеченной из отпарной колонны 54 по трубопроводу 58. Например, часть фракции очищенной нафты может быть рециркулирована по трубопроводу 60 к неподвижному слою реакционной зоны 48.

В некоторых вариантах осуществления, соотношение рециркулирующей очищенной нафты, подаваемой по трубопроводу 60, к объединенной фракции нафты, подаваемой по трубопроводу 50, может находиться в диапазоне от примерно 0,1:1 до примерно 20:1. В других вариантах осуществления соотношение рециркулята к подаваемому сырью может находиться в диапазоне от нижнего предела 0,1:1, 0,2:1, 0,25:1, 0,3:1, 0,4:1, 0,5:1, 0,6:1, 0,7:1, 0,8:1, 0,9:1 или 1:1 до верхнего предела 1:1, 1,25:1, 1,5:1, 1,75:1, 2:1, 3:1, 4:1, 5:1 или 10:1, где любой нижний предел может сочетаться с любым верхним пределом.

Как упоминалось выше, было установлено, что рекомбинантные меркаптаны главным образом могут образовываться ниже по потоку от реакционной зоны 48. Соответственно, понижения концентрации сероводорода можно достичь путем добавления рециркулята на вход реактора, в одной или нескольких точках по длине реакционной зоны 48, и/или при объединении с выходящим из реактора потоком как можно ближе к реактору. Эти альтернативы проиллюстрированы посредством трубопроводов 62, 64, 66 и 68. Местоположение рециркулята может оказывать незначительное воздействие на общее сокращение образования рекомбинантных меркаптанов. Однако польза от добавления рециркулята ниже по потоку от реакционной зоны может заключаться в потенциальном уменьшении размеров реактора и сокращении числа проходов для олефиновых соединений, потенциальном сокращении гидрирования олефиновых соединений. Местоположение рециркулята, таким образом, может зависеть от желаемого уменьшения содержания рекомбинантных меркаптанов, размеров/стоимости реактора и потерь олефинов, которые могут быть допустимы для конкретного способа, наряду с другими известными специалисту факторами.

Как упоминалось выше, часть или вся объединенная фракция нафты, извлекаемая из отпарной колонны 40 по трубопроводу 44, может подаваться в реактор с неподвижным слоем 46. Целевая концентрация серы в продукте гидродесульфуризации, извлеченном по трубопроводу 58, может зависеть от содержания серы в различных продуктах нефтепереработки, смешиваемых для образования бензина, действующих нормативов и других факторов. Обход реактора 46, таким образом, может являться средством регулирования затрат (длительность катализаторного цикла, жесткость условий и т.д.) и может использоваться для регулирования общего содержания серы конечного продукта.

Обратимся теперь к фигуре 2, где представлена упрощенная технологическая схема способа гидродесульфуризации подаваемого углеводородного сырья согласно описываемым здесь вариантам осуществления, где одинаковые номера позиций обозначают одинаковые части. В данном варианте осуществления, только часть объединенной фракции нафты, извлекаемой из отпарной колонны 40 по трубопроводу 44, подают в реактор с неподвижным слоем 46, например, по трубопроводу 70. Часть, обходящая реактор 46, и выходящий из реактора очищенный поток, извлекаемый по трубопроводу 58 (часть, не направляемая на рециркуляцию), могут быть объединены (не показано) для образования очищенного от серы продукта или могут подаваться раздельно на последующую переработку или использоваться для приготовления бензиновых смесей.

Обратимся теперь к фигуре 3, где представлена упрощенная технологическая схема способа гидродесульфуризации подаваемого углеводородного сырья согласно описываемым здесь вариантам осуществления, где одинаковые номера позиций обозначают одинаковые части. В данном варианте осуществления, только часть объединенной фракции нафты, извлекаемой в виде бокового погона из отпарной колонны по трубопроводу 72, подают в реактор с неподвижным слоем 46. Нижний погон отпарной колонны, извлекаемый по трубопроводу 44, и очищенный выходящий поток, извлекаемый по трубопроводу 58, могут быть объединены или использованы по отдельности, как отмечалось выше относительно фигуры 2.

Обратимся теперь к фигуре 4, где представлена упрощенная технологическая схема способа гидродесульфуризации подаваемого углеводородного сырья согласно описываемым здесь вариантам осуществления, где одинаковые номера позиций обозначают одинаковые части. В данном варианте осуществления выделение сероводорода из потока, выходящего из реактора с неподвижным слоем, достигают с помощью горячего барабана 74 и холодного барабана 76, находящихся между выходом реактора и отпарной колонной 54, аналогичных системе отведения головного продукта, связанной с реакторной системой каталитической дистилляции 10. Охлаждение и мгновенное испарение выходящего из реактора потока может привести к быстрому уменьшению концентрации сероводорода, ограничивая образование рекомбинантных меркаптанов между реактором 46 и отпарной колонной 54. Выходящие жидкие потоки из горячего и холодного барабанов могут далее подаваться в отпарную колонну 54 и обрабатываться как описано выше.

На фигуре 4 также показана дополнительная реакторная система каталитической дистилляции 80, которая может использоваться отдельно или совместно с дополнительной сепарацией выходящего из реактора потока в различных показанных здесь технологических схемах. Перед гидродесульфуризацией, как описано выше со ссылкой на фигуры 1-3, водород и крекированная нафта, такая как крекированная нафта широкого диапазона, могут первоначально подаваться по трубопроводам 82 и 84 соответственно, в первую реакторную систему каталитической дистилляции 80, имеющую одну или несколько зон реакционной дистилляции 86 для гидроочистки подаваемого углеводородного сырья. Как показано, реакторная система каталитической дистилляции 80 включает по меньшей мере одну зону реакционной дистилляции 86, расположенную в верхней части колонны, над входом подаваемого сырья, для очистки легких углеводородных компонентов в подаваемом сырье.

Реакционная зона 86 может включать один или несколько катализаторов для гидрирования диенов, взаимодействия меркаптанов и диенов (тиоэтерификации), гидроизомеризации и гидродесульфуризации. Например, условия в первой реакторной системе каталитической дистилляции 80 могут обеспечивать тиоэтерификацию и/или гидрирование диенов и удаление меркаптановой серы из C5/C6 части подаваемого углеводородного сырья. C5/C6 часть нафты, имеющая пониженное содержание серы по сравнению с C5/C6 частью подаваемого сырья, может извлекаться из реакторной системы каталитической дистилляции 80 в виде бокового продукта 88.

Головная фракция может быть извлечена из реакторной системы каталитической дистилляции 80 по трубопроводу 90 и может содержать легкие углеводороды и непрореагировавший водород. Первый верхний погон 90 может быть охлажден, например, с помощью теплообменника 92 и подан в конденсатор верхнего погона или коллекторный барабан 94. В конденсаторе верхнего погона 94 непрореагировавший водород может быть отделен от углеводородов, содержащихся в головной фракции, при отведении непрореагировавшего водорода из конденсатора верхнего погона 94 по трубопроводу 96. Сконденсировавшиеся углеводороды могут быть отведены из конденсатора верхнего погона по трубопроводу 98 и поданы по трубопроводу 99 в первую реакторную систему каталитической дистилляции 80 в качестве полного или частичного орошения.

Боковой продукт C5/C6, отводимый из реакторной системы каталитической дистилляции 80 по трубопроводу 88, может содержать много олефинов, присутствующих в подаваемом углеводородном сырье. Кроме того, диены в C5/C6 погоне могут быть гидрированы во время обработки в реакторной системе каталитической дистилляции 80. Гидрированный, обессеренный боковой продукт C5/C6 может таким образом быть извлечен для использования в различных процессах. В разных вариантах осуществления боковой продукт C5/C6 можно использовать как фракцию бензиновой смеси, гидрированную и используемую в качестве сырья для приготовления бензиновой смеси, и в качестве сырья для производства эфиров, наряду с другими возможными применениями. Конкретная обработка или конечное использование C5/C6 фракции могут зависеть от разных факторов, включая доступность спиртов в качестве сырья и, в числе прочих, допустимого содержания олефинов в бензине в пределах конкретной юрисдикции.

Тяжелая нафта, например, компоненты температурного интервала кипения C6+, включая любые тиоэфиры, образующиеся в реакционной зоне 86, и разные другие соединения серы, содержащиеся в подаваемом углеводородном сырье, могут быть извлечены в виде донной фракции из реакторной системы каталитической дистилляции 80 по трубопроводу 16 и поданы в реакторную систему каталитической дистилляции 10, как описано со ссылкой на фигуры 1-3.

В других вариантах осуществления, продукт из установки каталитического крекинга может быть предварительно фракционирован на легкую фракцию крекированной нафты и тяжелую фракцию крекированной нафты и раздельно подведен в способ, проиллюстрированный на фигуре 4. Легкая фракция крекированной нафты может быть подведена по трубопроводу 84 и обработана в реакторной системе каталитической дистилляции 80, как описано выше. Часть C6+, извлеченная по трубопроводу 16, далее может быть подана в реакторную систему каталитической дистилляции 10 вместе с тяжелой фракцией крекированной нафты, подаваемой по трубопроводу 102, где объединенные легкая и тяжелая фракции крекированной нафты далее перерабатываются как описано выше.

Также было обнаружено, что дополнительная выгода может быть получена за счет рециркулирования только более тяжелой части очищенного потока, выходящего из реактора. Установлено, что крекированная нафта, обработанная как описано выше и извлеченная по трубопроводу 58, когда данная фракция разделена на две фракции, то легкая фракция имеет очень низкое содержание серы и высокую концентрацию олефинов. Тяжелая фракция имеет тенденцию содержать больше серы и имеет низкую или нулевую концентрацию олефинов. Таким образом, рециркуляция только более тяжелой части выходящего из реактора очищенного потока может еще больше понизить концентрацию олефинов, присутствующих на выходе из реактора конечной обработки, давая, таким образом, еще меньшую движущую силу для образования рекомбинантных меркаптанов.

Обратимся теперь к фигуре 5, где представлена упрощенная технологическая схема способа гидродесульфуризации подаваемого углеводородного сырья согласно описываемым здесь вариантам осуществления, где одинаковые номера позиций обозначают одинаковые части. В данном варианте осуществления крекированная нафта обрабатывается первоначально как описано выше для любой из фигур 1-4. Кубовый продукт из отпарной колонны 54 далее подают в ректификационную колонну 110 и разделяют на фракцию легкого бензина, извлекаемую в виде верхнего погона по трубопроводу 112, и фракцию тяжелого бензина, извлекаемую по трубопроводу 114. Фракцию тяжелого бензина, имеющую низкие или нулевые концентрации олефинов, рециркулируют по трубопроводу 114 в реактор 46 для обработки, как описано выше.

Для использования преимуществ отдельных фракций (легких в сравнении с тяжелыми), обнаружено, что по стандарту ASTM D-86 начальная точка кипения тяжелой фракции должна быть достаточно высокой, чтобы довести до минимума или существенно уменьшить количество олефинов, рециркулирующих с тяжелой фракцией, что может зависеть от источника сырой нефти, предшествующих условий обработки и других факторов. В общем, установлено, что по стандарту ASTM D-86 начальная точка кипения тяжелой фракции должна быть выше, чем примерно 240°F (115°С) в некоторых вариантах осуществления, и выше 250°F (121°С), 260°F (127°С), 270°F (132°С) или 280°F (138°С) в разных других вариантах осуществления. По ASTM D-86 начальная точка кипения тяжелой фракции может находиться в диапазоне от примерно 250°F (121°С) до примерно 330°F (166°С) в некоторых вариантах осуществления; в диапазоне от примерно 270°F (132°С) до примерно 330°F (166°С) в других вариантах осуществления; в диапазоне от примерно 280°F (138°С) до примерно 330°F (166°С) в третьих вариантах осуществления; и в диапазоне от примерно 290°F (143°С) до примерно 330°F (166°С) в еще одних вариантах осуществления.

Например, кубовый продукт из отпарной колонны 54 может иметь график олефинов и серы, проиллюстрированный на фигуре 6, на котором содержание меркаптановой серы (RSH) и общей серы (Общая S) значительно увеличивается, начиная примерно от 250°F (121°С) до примерно 290°F (143°С), а концентрация олефинов (Бромное число) уменьшается при аналогичных температурах. В данном температурном диапазоне схемы на фигуре 6, график содержания серы в зависимости от температуры проходит через максимум в ходе роста, а график бромного числа в зависимости от температуры проходит через максимум в ходе снижения. Рециркуляция тяжелой фракции, имеющей начальную точку кипения по стандарту ASTM D-86 в диапазоне от примерно 250°F (121°С) до примерно 300°F (149°С), была бы подходящей, чтобы уменьшить или довести до минимума содержание олефинов в рециркуляте при рециркуляции значительного количества более тяжелых серосодержащих соединений. Как отмечалось выше, точки перегиба кривой серы и олефинов могут изменяться в зависимости от источника сырой нефти, а также предшествующих условий обработки и других факторов. Соответственно, в некоторых описанных здесь вариантах осуществления рециркулирующая тяжелая фракция может иметь начальную точку кипения по стандарту ASTM D-86 в пределах ±40°F (±22°С), ±30°F (±17°С), ±25°F (±14°С), ±20°F (±11°С) или ±10°F (±5°С) от температуры, при которой кривая бромное число - температура (линейный график) для кубового продукта из отпарной колонны 54 имеет максимальную скорость снижения. В других описанных здесь вариантах осуществления рециркуляция тяжелой фракции, имеющей начальную точку кипения по стандарту ASTM D-86 в пределах ±40°F (±22°С), ±30°F (±17°С), ±25°F (±14°С), ±20°F (±11°С) или ±10°F (±5°С) от температуры, при которой кривая содержания общей серы - температуры (логарифмическая шкала для содержания серы) для кубового продукта из отпарной колонны 54 имеет максимальную скорость роста.

Реактор с неподвижным слоем в некоторых вариантах осуществления работает как трехфазный реактор - двухфазный поток плюс твердый катализатор. Рециркуляция только более тяжелой бензиновой фракции дает следующие преимущества: низкосернистый рециркулят понижает содержание серы в подаваемом в реактор сырье; рециркулирующее вещество имеет очень низкую концентрацию олефинов, таким образом, понижает содержание олефинов в подаваемом сырье и/или на выходе из реактора; более тяжелое вещество позволяет использовать более низкое рабочее давление при поддержании двухфазного потока, таким образом приводя к улучшенной селективности; а более низкая концентрация серы и более низкая концентрация олефинов понижают количество рекомбинантных меркаптанов в продукте. Обеспечиваемое более низкое рабочее давление может еще больше снижать парциальное давление сероводорода и олефинов в реакторе.

В реакторной системе каталитической дистилляции, такой как реактор каталитической дистилляции 80, подаваемую нафту можно одновременно фракционировать и гидрировать. Условиями в реакционной зоне первой реакторной системы каталитической дистилляции являются: температуры в диапазоне от 200°F до 400°F (93-204°С), общее давление в диапазоне от 50 до 300 фунт/кв.дюйм изб. (517-2068 кПа изб.), парциальное давление водорода в диапазоне от 0,1 до 75 фунт/кв.дюйм (41-517 кПа), WHSV нафты в диапазоне от примерно 1 до 10 ч-1 и скорости подачи водорода в диапазоне от 10 до 1000 ст.куб.фут/баррель (1,8-178 ст.м3/м3). Условия в первой реакторной системе каталитической дистилляции позволяют осуществить гидрирование диенов и удаление меркаптановой серы путем тиоэтерификации (взаимодействия меркаптана с диеном).

Условиями в реакционной зоне второй реакторной системы каталитической дистилляции, такой как реактор каталитической дистилляции 10, являются: температуры в диапазоне от 300°F до 800°F (149-427°С), общее давление в диапазоне от 75 до 350 фунт/кв.дюйм изб. (517-2068 кПа изб.), парциальное давление водорода в диапазоне от 6 до 100 фунт/кв.дюйм (41-517 кПа), WHSV нафты в диапазоне от примерно 1 до 5 ч-1, и скорости подачи водорода в диапазоне от 10 до 1000 ст.куб.фут/баррель (1,8-178 ст.м3/м3). Условия во второй реакторной системе каталитической дистилляции позволяют осуществить селективную десульфуризацию спиртов до содержания серы в пределах от примерно 20 до примерно 120 ppm по массе.

Как описано выше, способами, описанными в настоящем документе, можно дополнительно перерабатывать нафту или бензиновую фракцию, или их отдельную часть, в одной или нескольких реакторных системах с неподвижным слоем. Каждая реакторная система с неподвижным слоем может включать один или несколько реакторов, установленных последовательно или параллельно, каждый реактор имеет одну или несколько реакционных зон, содержащих один или несколько катализаторов гидродесульфуризации. Такие реакторы с неподвижным слоем могут работать как парофазный реактор, жидкофазный реактор или реактор со смешанной фазой (пар/жидкость) и могут включать традиционные реакторы с неподвижным слоем, реакторы с орошаемым слоем, импульсные проточные реакторы и другие типы реакторов, известные специалистам. Рабочие условия, используемые в реакторных системах с неподвижным слоем, могут зависеть от фазы (фаз) реакции, температурного интервала кипения обрабатываемой фракции нафты, активности, селективности и старения катализатора, желаемого удаления серы за стадию реакции, целевых соединений серы и других факторов.

Катализаторы в первой реакторной колонне каталитической дистилляции можно охарактеризовать как катализаторы тиоэтерификации или, как вариант, катализаторы гидрирования. В первой реакторной колонне каталитической дистилляции взаимодействие диолефинов с соединениями серы является селективным по сравнению с взаимодействием водорода с олефиновыми связями. Предпочтительными катализаторами являются палладий и/или никель или двойной слой, как показано в патенте США № 5595643, который включен в данный документ в качестве ссылки, поскольку в первой реакторной колонне каталитической дистилляции удаление серы осуществляют с намерением сохранить олефины. Хотя металлы, как правило, осаждают в виде оксидов, могут быть использованы и другие формы. Никель, как предполагается, во время гидрирования находится в сульфидной форме.

Другим подходящим катализатором для реакции тиоэтерификации может быть 0,34% масс. Pd на сферах из оксида алюминия размером от 7 до 14 меш, поставляемый Sud-Chemie и обозначаемый как G-68C. Катализатор также может быть в виде сфер, имеющих такие же диаметры. Катализаторы можно загружать напрямую в стандартные однопроходные реакторы с неподвижным слоем, которые включают подложки и структуры для распределения реагентов. Однако в своем обычном виде они образуют слишком плотную массу для работы в колонне реакторной системы каталитической дистилляции, и поэтому должны быть изготовлены в виде каталитической дистилляционной структуры. Каталитическая дистилляционная структура должна быть способна функционировать как катализатор и как среда массопередачи. Катализатор должен быть нанесен на соответствующий носитель и распределен соответствующим образом внутри колонны, чтобы действовать как каталитическая дистилляционная структура. Как правило, молярное соотношение водорода к диолефинам и ацетиленам в подаваемом сырье составляет, по меньшей мере, от 1,0 до 1,0, и предпочтительно от 2,0 до 1,0.

Во второй и последующих реакторных колоннах каталитической дистилляции и зонах каталитической реакции, включая реактор с неподвижным слоем, назначением катализатора может быть разрушение соединений серы для получения углеводородного потока, содержащего сероводород, который легко отделяется от более тяжелых компонентов потока. Водород и сероводород могут быть отделены от тяжелых углеводородных компонентов в отпарной колонне, как описано выше. Основной целью этих каталитических реакций, которые происходят после первой реакторной колонны каталитической дистилляции, является осуществление деструктивного гидрирования сульфидов и других органических соединений серы.

Катализаторы, пригодные в качестве катализатора гидродесульфуризации в реакционных зонах соответствующих реакторных систем каталитической дистилляции, могут включать металлы VIII группы, такие как кобальт, никель, палладий, по отдельности или в сочетании с другими металлами, такими как молибден или вольфрам, на соответствующем носителе, которым может быть оксид алюминия, диоксид кремния - оксид алюминия, диоксид титана - диоксид циркония и т.п. Как правило, металлы поставляются в виде оксидов металлов на носителе из экструдатов или сфер и как таковые обычно непригодны для использования в качестве дистилляционных структур. В качестве альтернативы, катализатор может упаковываться в подходящую каталитическую дистилляционную структуру, которая, как правило, может быть приспособлена для широкого диапазона размеров обычно производимых катализаторов с неподвижным слоем.

Катализаторы могут содержать компоненты металлов из групп V, VIB и VIII периодической таблицы элементов или их смеси. Использование дистилляционных колонных реакторных систем может уменьшить дезактивацию катализаторов и может обеспечить более продолжительную работу, чем реакторы гидрирования с неподвижным слоем известного уровня техники. Металл группы VIII также может обеспечить повышенную общую среднюю активность. Предпочтительны катализаторы, содержащие металл группы VIB, такой как молибден, и метал группы VIII, такой как кобальт или никель. Катализаторы, подходящие для реакции гидродесульфуризации, включают кобальт-молибден, никель-молибден и никель-вольфрам. Металлы обычно присутствуют в виде оксидов, нанесенных на нейтральную подложку, такую как оксид алюминия, диоксид кремния-оксид алюминия или тому подобное. Металлы восстанавливают до сульфида либо при использовании, либо перед использованием, подвергая воздействию потоков, содержащих соединения серы и водорода.

Катализаторы гидродесульфуризации могут также катализировать гидрирование олефинов и полиолефинов, содержащихся в легкой крекированной нафте, и в меньшей степени - изомеризацию некоторых моноолефинов. Гидрирование, в особенности моноолефинов в более легкой фракции, может быть нежелательным.

Катализатор гидродесульфуризации обычно находится в виде экструдатов диаметром 1/8, 1/16 или 1/32 дюйма (3,2; 1,6 или 0,8 мм) с отношением длины к диаметру от 1,5 до 10. Катализатор также может быть в виде сфер, имеющих аналогичные диаметры. Катализаторы можно загружать напрямую в стандартные однопроходные реакторы с неподвижным слоем, которые включают подложки и структуры для распределения реагентов. Однако в своем обычном виде они образуют слишком плотную массу для работы в колонне реакторной системы каталитической дистилляции и поэтому должны быть изготовлены в виде каталитической дистилляционной структуры. Как описано выше, каталитическая дистилляционная структура должна быть способна функционировать как катализатор и как среда массопередачи. Катализатор должен быть нанесен на соответствующий носитель и распределен соответствующим образом внутри колонны, чтобы действовать как каталитическая дистилляционная структура.

В некоторых вариантах осуществления, катализаторы содержатся в структуре, как описано в патенте США № 5730843, который включен в настоящий документ посредством ссылки. В других вариантах осуществления катализатор содержится во множестве трубок из проволочной сетки, закрытых с одного конца и выложенных на листе полотна из проволочной сетки, такого как сетчатый каплеотбойник. Лист и трубки затем сворачивают в рулон для загрузки в дистилляционный колонный реактор. Этот вариант осуществления описан, например, в патенте США № 5431890, который включен в настоящий документ посредством ссылки. Другие подходящие каталитические дистилляционные структуры описаны в патентах США №№ 4731229, 5073236, 5431890 и 5266546, каждый из которых включены посредством ссылки.

Катализаторы гидродесульфуризации, описанные выше в связи с работой реакторных систем каталитической дистилляции, можно также использовать в каталитических реакторах с неподвижным слоем. В отдельных вариантах осуществления катализаторы, используемые в каталитических реакторах с неподвижным слоем, могут включать катализаторы гидродесульфуризации, которые способствуют десульфуризации только меркаптановых соединений, входящих в число наиболее легких для превращения в сероводород. Условия в каталитических реакторах с неподвижным слоем могут включать высокие температуры и высокие молярные концентрации водорода, которые способствуют насыщению олефинов. Для сохранения содержания олефинов и превращения меркаптанов в сероводород в данных условиях подходящие катализаторы могут включать никелевые катализаторы с очень небольшим содержанием молибденового промотора или без промоторов вообще и молибденовые катализаторы с очень небольшим содержанием медного промотора или без промоторов вообще. Такие катализаторы могут иметь пониженную активность гидрирования, способствуя десульфуризации меркаптановых соединений без существенной потери олефинов.

В некоторых вариантах осуществления описанные выше реакторные системы каталитической дистилляции могут включать одну или несколько реакционных зон гидродесульфуризации. Для подобных систем, включающих только одну реакционную зону, реакционная зона должна находиться в ректификационной части колонны, приводя в контакт легкую часть подаваемого сырья с катализатором гидродесульфуризации. Гидродесульфуризация тяжелой фракции может происходить в реакторных системах каталитической дистилляции, например в таких, где реакционную зону дополнительно размещают в выпарной части колонны. В некоторых случаях тяжелая часть может быть подвергнута гидродесульфуризации в отдельно стоящем реакторе, например в реакторе с неподвижным слоем, содержащем катализатор гидродесульфуризации.

После обработки в соответствии с описанными здесь способами общее содержание серы гидрообессеренных фракций нафты (например, в трубопроводе 58) может быть менее 50 ppm в некоторых вариантах осуществления; менее 40 ppm в других вариантах осуществления; менее 30 ppm в других вариантах осуществления; менее 20 ppm в других вариантах осуществления; менее 10 ppm в других вариантах осуществления; менее 5 ppm в других вариантах осуществления и менее 1 ppm в еще одних вариантах осуществления, где каждая из вышеприведенных концентраций рассчитана по массе. Благодаря разбавлению потока, выходящего из реактора с неподвижным слоем, содержание меркаптановой серы гидрообессеренных фракций нафты может составлять менее 20 ppm в некоторых вариантах осуществления; менее 15 ppm в других вариантах осуществления; менее 10 ppm в других вариантах осуществления; менее 5 ppm в других вариантах осуществления; менее 2 ppm в других вариантах осуществления; менее 1 ppm в других вариантах осуществления или не обнаруживаться по методу D-3227 в еще одних вариантах осуществления.

В противоположность обычным способам гидродесульфуризации, в которых часто используются чрезвычайно жесткие рабочие условия для понижения содержания серы, приводящие к значительным потерям олефинов, обессеренные продукты, получающиеся в результате описанных здесь способов, могут сохранять значительную часть олефинов, что приводит к образованию более ценного конечного продукта. В некоторых вариантах осуществления продукты, полученные описанными здесь способами, могут иметь общее содержание олефинов, находящееся в диапазоне от 5 до 55 массовых процентов; от примерно 10 до примерно 50 массовых процентов в других вариантах осуществления и от примерно 20 до примерно 45 массовых процентов в других вариантах осуществления. По сравнению с исходным подаваемым углеводородным сырьем (таким как в трубопроводе 16) общие потоки продукта, полученные описанными здесь способами (такие как в трубопроводах 44 и/или 58), могут сохранять по меньшей мере 25% олефинов исходного подаваемого углеводородного сырья; по меньшей мере 30% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления; по меньшей мере 35% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления; по меньшей мере 40% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления; по меньшей мере 45% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления; по меньшей мере 50% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления; по меньшей мере 60% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления и по меньшей мере 70% олефинов исходного подаваемого углеводородного сырья в других вариантах осуществления.

Примеры

Пример 1

Крекированная нафта, имеющая следующие характеристики, сначала обрабатывалась в каталитической дистилляционной колонне, содержащей коммерческий катализатор гидродесульфуризации. Подаваемое углеводородное сырье содержало 2656 мг/л общей серы и имело бромное число 27,48. Углеводородное сырье подавалось между двумя слоями катализатора и имело следующие дистилляционные характеристики (измеренные по методу ASTM D-86):

Головную и донную фракции извлекали способом, аналогичным показанному на фигуре 1, объединяя и отделяя от сероводорода в отпарной колонне. Кубовый продукт из отпарной колонны содержал 84 ppm общей серы, 34 ppm меркаптановой серы (RSH) и имел бромное число 17.

Продукт из отпарной колонны направлялся в реактор конечной обработки (с неподвижным слоем) для дальнейшего понижения содержания серы. Подаваемое сырье реактора с неподвижным слоем смешивалось в соотношении 1:1 по массе с продуктом из реактора конечной обработки, которое, соответственно, очищалось до концентрации менее 0,1 ppm H2S перед рециркуляцией. Катализатором реактора конечной обработки являлся DC-130, поставляемый Criterion Catalyst. LHSV реактора составляла 10,9 ч-1. Температура на входе реактора конечной обработки составляла 504°F (262°С), расход H2 был отрегулирован на 107 ст.куб.фут/баррель (19 ст.м3/м3) и давление поддерживалось на 205 фунт/кв.дюйм изб. (1413 кПа изб.).

Сероводород далее отделялся от потока, выходящего из реактора конечной обработки. Конечный продукт гидродесульфуризации содержал 7,2 ppm общей серы при бромном числе 11,9. Концентрация меркаптановой серы в продукте измерялась согласно ASTM D-3227, и меркаптановая сера не обнаруживалась.

Сравнительный пример 2

Крекированная нафта, имеющая следующие характеристики, сначала обрабатывалась в каталитической дистилляционной колонне, содержащей коммерческий катализатор гидродесульфуризации. Углеводородное сырье подавалось между двумя слоями катализатора и имело следующие дистилляционные характеристики (измеренные по стандарту ASTM D-3710):

Головную и донную фракции извлекали способом, аналогичным показанному на фигуре 1, объединяя и отделяя от сероводорода в отпарной колонне. Кубовый продукт из отпарной колонны содержал 77 ppm общей серы, 49,4 ppm меркаптановой серы (RSH) и имел бромное число 22,3.

Продукт из отпарной колонны направлялся в реактор конечной обработки (с неподвижным слоем) для дальнейшего понижения содержания серы. Сырье, подаваемое в реактор с неподвижным слоем, не разбавлялось. Катализатором реактора конечной обработки являлся DC-130, поставляемый Criterion Catalyst. LHSV реактора составляла 9,1 ч-1. Температура на входе реактора конечной обработки составляла 502 °F (261°С), расход H2 был отрегулирован на 138 ст.куб.фут/баррель (24,6 ст.м3/м3) и давление поддерживалось на 215 фунт/кв.дюйм изб. (1482 кПа изб.).

Сероводород далее отделялся от потока, выходящего из реактора конечной обработки. Продукт из реактора конечной обработки содержал 14,4 ppm общей серы, 9,4 ppm меркаптановой серы (RSH) и имел бромное число 19. Метод ASTM D-3227 использовался для измерения концентрации RSH в продукте и показал снижение RSH на 81%.

Приведенные выше результаты иллюстрируют неожиданное влияние рециркуляции на образование рекомбинантных меркаптанов. Сравнительный пример 2 привел к снижению содержания меркаптановой серы примерно на 81%. В отличие от этого, использование 1:1 разбавления рециркулятом в примере 1 привело к снижению содержания меркаптановой серы более чем на 94% (фактическое снижение не поддается расчету, т.к. находится ниже пределов обнаружения по методу ASTM D-3227).

Пример 3

Бензиновый продукт, полученный из реактора с неподвижным слоем (без рециркуляции), разгонялся на две фракции. Состав выходящего из реактора очищенного потока, головной фракции и донной фракции приведены в таблице ниже.

Данные приведенной выше таблицы ясно показывают, что кубовый продукт после дистилляции является более высококипящим и имеет намного более низкую концентрацию олефинов (определяемую по бромному числу). Хотя кубовый продукт отличается более высокой концентрацией серы, чем головная фракция, содержание серы в нем ниже, чем в подаваемом сырье. Таким образом, преимущества рециркуляции кубового продукта обратно в реактор с неподвижным слоем могут быть эффективны для понижения общего содержания серы конечного продукта и понижения содержания олефинов на выходе из реактора, уменьшая образование рекомбинантных меркаптанов в большей степени, чем рециркуляция прямогонной части продукта реактора.

Пример 4

Для прогноза производительности работы реактора с неподвижным слоем при различных рециркуляционных потоках проводилось моделирование. В случае 1 реактор с неподвижным слоем работает без рециркуляции. В случае 2 реактор с неподвижным слоем работает с рециркуляцией продукта в реактор. В случае 3 в реактор рециркулируют только тяжелую часть продукта. Во всех трех случаях моделирование реактора осуществлялось при LHSV 10 ч-1; 115 ст.куб.фут/баррель (20,5 ст.м3/м3) водорода, и предполагалось, что катализатором реакции является Co/Mo катализатор, DC-130, поставляемый Criterion Catalyst Company. Результаты моделирования являются следующими.

(°С)

(271,1)

(271,1)

(271,1)

(кПа)

(1,758)

(1,751)

(1,407)

Преимущества рециркуляции тяжелой фракции бензина становятся очевидными при сравнении результатов трех случаев. Для случая 2 рециркуляция некоторой части продукта обратно к входу реактора понижает содержание меркаптанов, но это также понижает концентрацию олефинов в продукте. Результаты для случая 3, однако, показывают, что рециркуляция более тяжелой бензиновой фракции сохраняет олефины от дополнительного воздействия условий гидродесульфуризации. Это также позволяет реактору работать при более низком давлении при сохранении той же самой степени испарения. Это снижает парциальное давление сероводорода и олефинов и уменьшает количество меркаптанов в продукте. Конечный результат заключается в том, что рециркулирующий тяжелый материал улучшает селективность реактора, а также понижает концентрацию меркаптанов в продукте.

Данные примеры показывают, что использование рециркулирующего материала помогает понижать содержания как олефинов, так и сероводорода в сырье, подаваемом к реактору конечной обработки. Таким образом, рециркуляция очищенного продукта реактора конечной обработки может оказаться очень эффективной при понижении количества рекомбинантных меркаптанов и увеличении превращения серы с олефиновым сырьем, что делает возможным получение бензина, содержащего менее 10 ppm серы.