Область техники

Настоящее изобретение относится к способу осаждения никеля в виде металлического порошка, используемого для получения высококачественной стали, из водного раствора, содержащего сульфат никеля. В предлагаемом способе восстановление никеля осуществляют непрерывно в одном или в нескольких автоклавах при температуре 80-180° С и давлении водорода 1-20 бар, за счет чего выход конечного продукта (никеля) может быть значительно увеличен по сравнению с получением никеля в периодических процессах (с периодической загрузкой исходного сырья и выгрузкой конечного продукта), проводимых в устройствах или установках аналогичных размеров.

Предшествующий уровень техники

Получение никеля из водного раствора путем восстановления водородом в автоклавах используется в промышленных масштабах с 1950-х годов. Подобный способ описан в статье Бенсона Б., Калвина Н. Технология получения никеля в установках путем восстановления водородом, сс.753-752, содержащейся в публикации трудов конференции: Уодсворд М.Е., Дэвис Ф.Т. Аппаратные процессы в гидрометаллургии. Международный симпозиум по гидрометаллургии, Даллас, 24-28 февраля, 1963г., Гордон и Брич, Нью-Йорк, 1964. Описанный в этой статье способ производства еще используется в промышленности и согласно данной статье такой способ, основанный на использовании периодических процессов, включает следующие стадии: формирование центров кристаллизации, восстановление и выщелачивание.

При осуществлении периодических процессов получения никеля центры кристаллизации никеля создают в автоклаве путем восстановления водородом с использованием в качестве катализатора FeSO4. Когда центры кристаллизации сформированы, мешалки останавливают, образованным центрам дают возможность стабилизироваться, и сдувают раствор, находящийся сверху порошка никеля. На стадии восстановления подлежащий обработке раствор подают в автоклав и из него восстанавливают металлический никель водородом, находящимся поверх центров кристаллизации. Восстановление обычно происходит при температуре 199-204° С и избыточном давлении 24-31 бар. Когда процесс восстановления завершается, мешалки выключают, порошку дают возможность осесть на дно автоклава, и отводят раствор, находящийся сверху осевшего порошка. Указанный процесс повторяют 50-60 раз, и вместе с отводимым раствором из автоклава выводят и некоторое количество никелевого порошка. Ряд восстановительных процессов или цикл восстановления завершают, когда размер частицы никелевого порошка становится столь велик, что поддержание его во взвешенном состоянии в автоклаве становится затруднительным, или же, когда время восстановления одной загруженной порции становится слишком большим. В конце цикла восстановления весь объем автоклава освобождают. При этом какое-то количество порошка никеля, прилипшего к поверхности внутренних элементов конструкции автоклава, растворяют и удаляют в промежутке между циклами.

Для специалиста понятно, что фактическая стадия восстановления в периодическом процессе включает по меньшей мере прокачивание предварительно нагретого раствора к автоклаву, восстановление водородом одной загрузки никельсодержащего раствора, осаждение никелевого порошка и выдувание остатка раствора поверх порошка никеля. Все эти субстадии осуществляют последовательно, не одновременно. Однако только восстановление никельсодержащего раствора водородом является эффективным периодом времени с точки зрения получения никеля, и из вышеупомянутой статьи Бенсона и Калвина можно рассчитать, что на это восстановление затрачивается только 45% общего времени процесса. Производительность такого метода может быть определена из этой статьи следующим образом:

251 доз· 46 г Ni/л/(14 d· 24 ч/d)=34 (г Ni/л)/ч.

В статье Эванса D.J.I. Производство металлов из раствора путем восстановления газом. Технологические процессы и химия, с.35. Достижения в экстрактивной металлургии. Симпозиум в Лондоне, 17-20 апреля, 1967, Институт горного дела и металлургии, отмечается, что размер частиц, образуемых путем описанного выше восстановления на центрах кристаллизации, превышает 0.001 мм.

В патенте США 2753257 описано получение металлического никеля за счет восстановления водородом в непрерывном процессе. Указанный патент США в основном касается восстановления никеля в периодических процессах, но в приведенных примерах, помимо этого, упоминается и непрерывный процесс. В отношении непрерывного процесса в указанном патенте утверждается, что он может обеспечить максимальное извлечение никеля 80% и что для достижения лучшего результата следует использовать периодически проводимый процесс. Для описанного в патенте США способа характерно, что, во-первых, дважды регулируют состав раствора, и, во-вторых, что находящееся в растворе железо оказывает отрицательное воздействие на действенность этого способа.

Согласно патенту США 2753257 состав раствора сначала регулируют до оптимума, необходимого для самокристаллизации. На второй стадии процесса состав раствора регулируют таким образом, чтобы он был оптимальным для восстановления металлического порошка поверх центров кристаллизации. Кроме того, согласно этому способу предполагается ограничивать содержание железа в растворе с помощью некоторых известных методов до достижения такого уровня его содержания, который не препятствует восстановлению порошкообразного металла. Этот способ осуществляют при температуре от 218 до 232° С и избыточном давлении от 52 до 55 бар.

Другой непрерывный процесс получения порошка металлов представлен в патенте США 3833351, где описан способ получения порошка меди, никеля, кобальта, серебра и золота из раствора, приготовленного посредством кислотного или аммиачного выщелачивания. Металлический порошок получают путем восстановления с помощью водородосодержащего газа в непрерывно действующем трубчатом реакторе, отношение высоты которого к его диаметру составляет по меньшей мере 10:1. В описании изобретения к указанному патенту утверждается, что металлические порошки могут быть получены в таком реакторе даже в атмосферных условиях. Однако из раздела, описывающего получение никеля, следует, например, что при проведении восстановительного процесса в условиях, когда средняя температура в реакторе составляет 93° С, а давление - около 32 бар (см. табл.III, опыт 2), полученное твердое вещество содержит только 55% никеля. Для повышения экономичности процесса и выхода металла восстановление следует проводить при абсолютном давлении, например, порядка 33 бар и средней температуре 140° С при максимальной температуре 225° С (режим 1), за счет чего содержание полученного никелевого порошка в твердом веществе составляет 90%.

Никель, полученный в результате осуществления известного способа, является не только неочищенным, смешанным с примесью, но, помимо этого, и крайне тонкодисперсным и, следовательно, неудобным для транспортирования и обработки. Размер частиц полученного порошка составил 0.001-0.002 мм для меди и является таким малым для никеля и кобальта, что обычное осаждение и фильтрация в этом случае "не работают", требуя возможно даже проведения магнитного разделения с целью отделения частиц металла от раствора. Мелкозернистость полученного порошка, кроме того, сильно затрудняет промывку.

Для осуществления непрерывного осаждения используют автоклавы, снабженные разделительными перегородками, и автоклавы для выщелачивания, описанные, например, в статье Ф.Хабаши. Процессы гидрометаллургии под давлением: Ключ к лучшим экологически чистым процессам. Журнал "Технология и горное дело", февраль 1971, сс.96-100 и май 1971, сс.88-94. Разделительные перегородки в автоклавах для реализации восстановительных процессов не использовались.

Из вышесказанного можно сделать вывод о том, что способ восстановления никеля водородом в периодических процессах реализуется относительно успешно, и предпринимаемые попытки перейти к непрерывному процессу были весьма неэффективными. Причина этого заключается возможно в высокой величине температуры и давления, используемых в восстановительных процессах, что затрудняло изменение процесса получения металла в направлении перехода к непрерывному процессу.

Непрерывный процесс экономичней периодического процесса, поскольку при одних и тех же размерах установки производительность при непрерывном процессе больше, чем при периодическом.

Раскрытие сущности изобретения

В настоящее время, используя способ, предлагаемый согласно настоящему изобретению, порошковый никель, в особенности подходящий для использования в качестве компоненты рафинированной стали, может быть получен путем непрерывного восстановления водородом водного раствора сульфата никеля в объеме, находящемся под давлением, причем в более легких условиях, чем в ранее используемых способах, осуществляемых при давлении водорода 1-20 бар и температуре 80-180° С (предпочтительно, при давлении от 2 до 10 бар и температуре от 110 до 160° С). Согласно настоящему изобретению в качестве объема под давлением используют по меньшей мере один автоклав, при этом автоклав снабжен разделительными перегородками, которые разделяют его на несколько секций, снабженных мешалками; или же используют несколько установленных один за другим автоклавов с мешалками, причем эти автоклавы могут быть односекционными или многосекционными. Настоящее изобретение в особенности предпочтительно при использовании никельсодержащих растворов, полученных путем кислотного выщелачивания, которые, следовательно, практически не содержат сульфата аммония. Особенности предлагаемого изобретения, его существенные признаки будут видны из нижеследующей формулы изобретения.

Водные растворы сульфата никеля обычно приготавливают путем выщелачивания концентрата никеля, например латеритов, или же пирометаллургически полученных штейнов. Выщелачивание может быть кислотным или аммиачным. Содержание никеля в растворе сульфата обычно остается более низким при выщелачивании концентрата, чем при выщелачивании штейна, но если используют жидкостно-жидкостное выщелачивание в качестве одной ступени очистки раствора, содержание никеля можно легко повысить до 100 г/л. В рамках данного изобретения восстановление проводят из раствора с содержанием никеля минимум 30 г/л, предпочтительно по меньшей мере 50 г/л, а наиболее предпочтительно - как минимум 80 г/л.

При восстановлении, проводимом в объеме под давлением, состав исходного раствора сульфата никеля перед восстановлением предварительно регулируют на подготовительной ступени, где используют ряд реакторов перемешивания, при этом регулирование состава раствора проводят только один раз. Если в состав раствора входит какое-то количество железа, то обычно используют железистый сульфат для формирования центров кристаллизации, на которых восстанавливается порошок никеля. Если же содержание железа в растворе является для этого недостаточным, то его в раствор добавляют. Вместо железа или в дополнение к нему для формирования центров кристаллизации может быть использован хром в виде сульфата хрома (II) CrSO4. Для регулирования состава раствора можно использовать аммиак, как можно вводить и другие добавки и примеси, обычно используемые в восстановительном процессе.

Если в вариантах воплощения настоящего изобретения используются автоклавы, разделенные на секции, верхние кромки разделительных перегородок выполнены по существу горизонтальными и высота перегородок, отсчитываемая от самой нижней точки днища автоклава, выбрана таким образом, чтобы она уменьшалась в направлении течения раствора с тем, чтобы соответственно уменьшался уровень поверхности раствора по секциям автоклава. Такая градация уровня раствора может быть достигнута, конечно, и другим возможным путем, например, перегородки могут быть одинаковой высоты, но с переливными щелями или отверстиями, выполненными в перегородках на различных уровнях.

Целью использования указанных перегородок является повышение эффективности работы автоклава.

Способ согласно настоящему изобретению далее раскрыт с помощью приложенных фигур чертежей.

На фиг.1 показано вертикальное сечение принципиальной конструкции автоклава, известного из уровня техники.

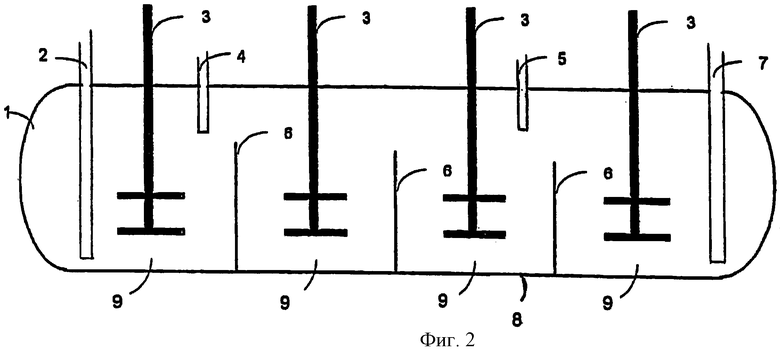

На фиг.2 изображено вертикальное сечение принципиальной конструкции автоклава, разделенного на секции с помощью перегородок в соответствии с настоящим изобретением.

На фиг.1 показан пример известного из уровня техники автоклава 1 для проведения процесса восстановления, реализующего периодический восстановительный процесс. Такой автоклав выполнен односекционным и снабжен трубой 2 для подачи и отвода пульпы, в которой (в пульпе) необходимо провести восстановительный процесс, мешалкой 3, трубой 4 для подачи газа и трубой 5 для отвода газа. Количество мешалок в автоклаве может меняться, как и местоположение подачи пульпы и газа. Известные из аналогов восстановительные автоклавы не имеют перегородок, разделяющих их объем на секции, и поэтому весь находящийся под давлением внутренний объем - единый.

В случае, когда способ, предлагаемый согласно настоящему изобретению, осуществляют в одном автоклаве, предпочтительно использовать автоклав такой, как показан на фиг.2, который в принципе выполнен такого же типа, что и описанный выше, но снабжен разделительными перегородками 6 и трубой 7 в задней секции автоклава, предназначенной для отвода жидкостного раствора и твердого материала. Автоклав, показанный на фиг.2, выполнен в виде горизонтального цилиндра. При отводе из автоклава пульпы, включающей раствор и твердый материал, никелевый порошок отделяют от конечного раствора хорошо известными способами, например путем фильтрования. Как было отмечено выше, высота разделительных перегородок 6, идущих вверх от днища 8 автоклава, уменьшается в направлении течения раствора. Количество мешалок и количество секций 9 не ограничено четырьмя, как показано на фиг.2, и может быть иным. Предпочтительно следует использовать от 3 до 6 секций, отделенных друг от друга перегородками, но и это количество может также изменяться, если необходимо, в сторону увеличения. Мешалки могут быть выполнены с одной или несколькими лопастями. Специалисту в данной области понятно, что разделительные перегородки в различных местах могут иметь отверстия и другие элементы, обычно используемые для повышения эффективности работы и удобства эксплуатации автоклава с помощью известных средств и методов.

Автоклав в соответствии с настоящим изобретением может быть выполнен в виде объединения отдельных автоклавов, таких, как показанный на фиг.1, где различные автоклавы установлены один за другим последовательно для осуществления непрерывного рабочего процесса. В этом случае каждый отдельно взятый автоклав снабжен индивидуальной отводящей трубой 7 для слива раствора, как показано на фиг.2, через которую раствор передается в следующий автоклав. Кроме того, может быть использована комбинация указанных автоклавов, в которой могут быть использованы односекционные и многосекционные автоклавы, с образованием непрерывного последовательного соединения автоклавов. Односекционный автоклав может также, например, быть выполнен в виде вертикального цилиндра, при этом односекционные автоклавы, помимо этого, всегда снабжены мешалками.

При восстановлении водородом никельсодержащего раствора (раствора, содержащего сульфат никеля) с помощью предлагаемого способа в автоклавах могут быть реализованы значительно более низкие температуры и давления, по сравнению с реализуемыми в способах-аналогах. Благодаря этому процесс восстановления водородом никельсодержащего раствора может быть преобразован или организован как непрерывный процесс, за счет чего производительность автоклава или группы объединенных автоклавов значительно увеличивается по сравнению с производительностью периодического восстановительного процесса. Таким образом, процесс восстановления водородом никельсодержащего раствора может проводится непрерывно при давлении водорода в интервале 1-20 бар и температуре 80-180° С, предпочтительно же при температуре 110-160° С и давлении водорода 2-10 бар.

В качестве катализаторов восстановительного процесса используют, например, Fe2+ и Cr2+, добавляемые в исходный раствор на стадии его приготовления, непосредственно перед заливкой в автоклав, или же добавляемые прямо в реакционный автоклав. Катализатор загружают по меньшей мере частично в виде раствора. При использовании Fe2+ и Cr2+ в качестве катализаторов они не оказывают отрицательного воздействия на качество продукта. Две третьих количества никеля, производимого в мире, используют в настоящее время при получении высококачественной стали. Соответственно, какое-либо содержание железа в полученном никеле не имеет значения. Если вместо железа в качестве катализатора восстановительного процесса использовался бы хром, то очень малые количества последнего не также вызывали бы каких-либо проблем при производстве высококачественной стали. Смеси железа и хрома предпочтительно представляют собой сульфаты железа (II) и хрома (II), но в качестве катализаторов можно использовать также и другие смеси химических веществ, которые не оказывают отрицательного влияния на получение высококачественной стали, или же такие, которые удаляют из порошка никеля во время его спекания или брикетирования.

В случае необходимости используют хорошо известные добавки с целью предотвращения осаждения извлекаемого металла на стенки автоклава и размещенные внутри него элементы конструкции, и/или добавки, влияющие на форму частиц извлеченного металла или на тенденцию к их агломерированию или на их дисперсность.

Кислоту, образуемую при восстановлении, предпочтительно нейтрализуют аммиаком. Аммиак преимущественно подмешивают к раствору на стадии его приготовления, перед подачей раствора в автоклав, но можно добавлять аммиак и непосредственно в автоклав. В обоих случаях выгодно выбрать количество аммиака таким, чтобы мольное отношение NH3/Ni (равное отношению содержания добавленного аммиака к общему содержанию никеля в исходном растворе) составляло 1,6-2,4.

Если металлический никель, полученный в автоклаве, включает соединения, содержащие гидроокись, они могут выщелачиваться по способу, описанному в патенте США 3833351, с помощью гидроокиси аммония и/или раствора серной кислоты, и полученный раствор возвращают на стадию технологического процесса, предшествующую восстановлению, т.е. на стадию приготовления раствора, предпочтительно к последнему из аппаратов для приготовления раствора.

Если производительность процесса согласно предлагаемому способу вычислить таким же путем, как и для примеров воплощения известного способа-аналога, то в результате получается 100-130 (г Ni/л)/ч. Производительность, достигаемая при использовании способа согласно предлагаемому изобретению, по меньшей мере в два раза больше, чем в случае использования способа, описанного в известном аналоге. При использовании предлагаемого способа никелевый порошок, приемлемый в качестве сырья для промышленного производства высококачественной стали, используемый в виде брикетов или же в виде брикетов и спека, может быть теперь получен при удивительно высокой производительности процесса и при поразительно низких температуре и давлении.

После восстановления, проводимого в объеме, находящемся при повышенном давлении, в растворе всегда остается немного никеля, а именно, в конечном растворе, который подлежит удалению после отделения от него порошкообразного никеля. Предлагаемый согласно данному изобретению способ позволяет изменять содержание никеля в конечном растворе. Если это так, то называемое остаточное количество никеля весьма незначительное, т.е. ниже 1 г/л, оно может быть извлечено из раствора, например, путем осаждения сульфидами или путем ионного обмена и возвращено на стадию процесса, предшествующую процессу восстановления. Если же количество остаточного никеля большее, то этот никель может быть кристаллизован из отработанного раствора известным способом (например, посредством охлаждения, испарения и, если необходимо, используя добавку сульфата аммония), в виде сульфата никеля и аммония. Небольшое количество никеля, остающегося в растворе после проведения кристаллизации, может быть извлечено, например, путем осаждения сульфидом или посредством ионного обмена.

Если содержание никеля в остаточном растворе крайне мало, полученный в результате сульфат никеля и аммония NiSO4·(NH4)2SO4·6Н2О может быть растворен путем добавки в исходный раствор аммония, вводимого на стадии приготовления исходного раствора для автоклава, за счет чего цикл для никеля в данном процессе будет организован достаточно коротким.

Если содержание никеля в остаточном растворе настолько велико, что возвращение NiSO4·(NH4)2SO4·6H2O на восстановление никеля в автоклаве может увеличить содержание сульфата аммония в исходном для восстановления растворе столь значительно, что скорость восстановления никеля будет значительно уменьшена, при этом бинарная (двойная) соль NiSO4·(NH4)2SO4·6Н2О может быть растворена аммиаком, вводимым в раствор, содержащий сульфат аммония, и полученный таким образом раствор подают далее, как в способе, описанном в статье Бенсона и Калвина, в отдельный автоклав, реализующий способ с периодически проводимым восстановительньм процессом.

Настоящее изобретение более подробно иллюстрируется с помощью следующих примеров.

Пример 1

Опыт проводился в горизонтальном цилиндрическом автоклаве, который был разделен перегородками на шесть секций. Кроме деления на указанные секции, эти перегородки к тому же разделили автоклав на два объема: газовый объем над верхними кромками перегородок и объем вокруг перегородок, заполненный раствором или пульпой. Общий объем автоклава был равен 75 л, из которого около трети приходилось на газовый объем, а объем пульпы составлял около 50 л.

Верхние кромки секционных перегородок были по существу расположены горизонтально, и их высота, отсчитываемая от днища, изменялась таким образом, что уменьшалась в направлении движения потока пульпы. Таким образом, самая высокая перегородка была установлена во входной секции автоклава, а самая низкая перегородка - между двумя последними секциями. Вместе с уменьшением высоты перегородок снижался также и уровень поверхности пульпы в направлении к задней секции автоклава. Благодаря этому пульпа, подводимая в первую секцию, перетекала из одной секции в другую, последующую, за счет действия силы тяжести, поступая наконец в последнюю секцию, из которой пульпу выводили из автоклава под действием избыточного давления газа в автоклаве.

Каждая секция была снабжена эффективно вращающейся мешалкой, выполненной с вертикально расположенным валом и двумя перемешивающими элементами, установленными на одном валу, как это показано на фиг.2. Указанные мешалки всасывают водородосодержащий газ из газового объема и диспергируют его в объеме пульпы, ускоряя за счет этого растворение водорода и образование никеля. Мешалки, помимо этого, поддерживают никель, полученный в автоклаве, во взвешенном состоянии, что способствует его перемещению из одной секции в другую.

Используемый в проведенных опытах раствор, не содержащий сульфат аммония, пропускали через очиститель раствора, и очищенный раствор содержал в виде сульфата в среднем 108 г Ni/л. В качестве нейтрализующего агента в раствор был добавлен газообразный аммиак так, чтобы мольное отношение составило 2.2 моля NН3/моль Ni, и, кроме того, сульфат железа добавили в водный раствор для образования центров кристаллизации в таком количестве, чтобы весовое отношение стало равным 0.007 г Fe2+/1 г Ni. Добавление аммиака производилось при осуществлении непрерывного процесса в нескольких перемешивающих реакционных аппаратах, действующих последовательно и при атмосферном давлении.

Образованная пульпа непрерывно перекачивалась в автоклав так, что среднее время нахождения в автоклаве составило 0.9 ч. Добавление сульфата железа производилось непосредственно перед подачей раствора в автоклав, т.е. в подводящую трубу между последним перемешивающим реактором и автоклавом.

Температура в перемешивающих реакционных аппаратах была равной 80° С, а температура в автоклаве составляла около 120° С при давлении водорода 5 бар. Продолжительность опыта составила 56 ч, и в течение этого времени в автоклав подавали в среднем 5.3 кг Ni /ч в виде раствора и в виде осадка. Концентрация конечного раствора, отводимого из автоклава после отделения никеля, составляла в среднем 4.6 г Ni/л, при этом было извлечено 0.25 кг Ni/ч и содержание железа в растворе составляло 0.11 г/л. Осаждение никеля в виде металла составило таким образом 95%, и расчетная производительность автоклава по конечному продукту, отнесенная к объему пульпы, составила около 100 (г Ni /л)/ч.

Пример 2

В опыте использовался описанный выше автоклав. Раствор сульфата никеля, не содержащий сульфата аммония, был пропущен в качестве исходного реагента через очищающий раствор и содержал в среднем 113 г Ni/л. К нему был добавлен газообразный аммиак так, что весовое отношение стало равным 2.0 моля NH3/моль Ni, и был добавлен сульфат железа в таком количестве, что весовое отношение стало равным 0.007 г Fe2+/1г Ni. Добавка сульфатов аммония и железа производилась, как и в примере 1. Среднее время нахождения пульпы в автоклаве составляло 0.8 ч.

Температура в перемешивающих реакторах была равной 80° С, температура в автоклаве - около 120° С при давлении водорода 5 бар. Опыты продолжались 78 ч, и в течение этого времени в автоклав в среднем подавали 6.7 кг Ni/ч, находящегося как в растворе, так и в виде осажденной фазы. Конечный раствор, отводимый из автоклава после отделения никеля, содержал в среднем 2.2 г Ni/л, при этом было извлечено 0.14 кг Ni/ч и концентрация железа в растворе была равной 0.17 г/л. Выход никеля в виде металла составлял таким образом около 98%, а расчетная производительность автоклава, отнесенная к объему пульпы, - около 130 (г Ni/л)/ч.

Как отмечено выше, производительность автоклавного процесса, достигнутая в рассмотренных примерах, была значительно более высокой, чем производительность процесса, которая может быть достигнута в упомянутом аналоге. Представленные выше примеры включают более продолжительную кампанию автоклава, при проведении которой был получен никелевый порошок с содержанием железа 0.1-2.0% и по данным анализа соответствующим LME-классификации. Согласно результатам просеивания полученного порошка 50% его зерен, проходящих через ячейки просеивающего средства, имели размер около 0.050 мм, т.е. зерна были крайне большими по сравнению с размерами зерен порошка, полученными в соответствии с вышеупомянутым известным способом, используемым в уровне техники, согласно которому порошок получают путем так называемого восстановления на центрах кристаллизации, где размер частиц никеля составлял порядка 0.001 мм. Кроме того, размер полученных зерен больше, чем для порошка, произведенного по способу, описанному в пат. США 3833351, где в основном размер частиц (медного порошка) был равен 0.002 мм.

Порошок, полученный в описанных выше примерах, был спрессован и спечен с формированием брикетов, которые после спекания в атмосфере водорода содержали 0.6-1.4% Fe, примерно 0.01% S и около 0.02% С, при этом усилие при прессовании составляло 3000 кг/см2. Полученный продукт приемлем для использования при производстве высококачественной стали.

Пример 3

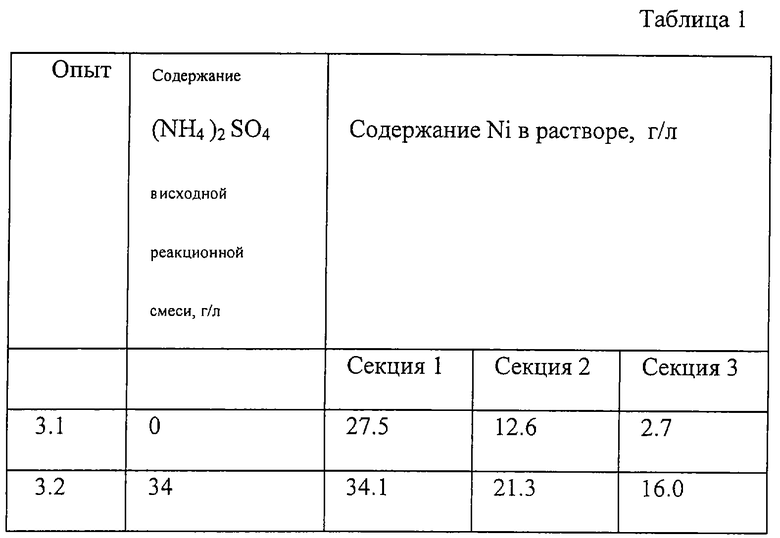

Следующие два опыта иллюстрируют влияние концентрации сульфата аммония в исходном восстанавливающем растворе в автоклаве на эффективность восстановления никеля. Опыты проводились в трехсекционном автоклаве непрерывного действия (см. фиг.2), при следующих режимных параметрах: температура 120° С, давление водорода 5 бар. Исходные реакционные пульпы были приготовлены такими же, как и в примере 2, и непрерывно подавались насосом в автоклав так, что время нахождения пульпы в автоклаве составляло 70 мин, т.е. примерно 23 мин в одной секции. В опыте 3.1 пульпа не содержала сульфата аммония, но в опыте 3.2 его концентрация составляла 34 г/л. Полученные результаты опытов приведены в нижеследующей табл.1.

Табл. 1 свидетельствует об отрицательном влиянии сульфата аммония на восстановление сульфата никеля. Кроме того, приведенная таблица показывает, что в опыте 3.2 содержание никеля в конечном растворе, а именно в растворе, выходящем из третьей секции, было равным 16.0 г/л, при этом содержание сульфата аммония в исходной реакционной смеси составляло 34 г/л и выраженное в молях имеет примерно такую же величину. Фактически в опыте 3.2 бинарная соль NiSO4·(NH4)2SO4·6H2O, выкристаллизованная из конечного восстанавливающего раствора, может быть возвращена в автоклав, осуществляющий восстановительный процесс, без существенного изменения режима его работы.

Пример 4

Следующая серия опытов иллюстрирует влияние температуры и давления на эффективность восстановления никеля. Эта серия опытов была проведена в 6-и секционном автоклаве в тех же условиях, что и опыты, описанные в примерах 1 и 2. Условия проведения опытов и полученные результаты отражены в табл.2.

Исходная реакционная смесь не содержала сульфата аммония. Полученным продуктом является никелевый порошок, осажденный из конечного раствора, отводимого из автоклава. Расход подводимой исходной реакционной смеси составлял 50 л/ч, что соответствовало 1 ч ее нахождения в автоклаве.

Приведенные в табл. 2 данные показывают, что относительно малое изменение температуры и давления водорода могут оказывать значительное влияние на эффективность (количественную характеристику) восстановления никеля и на содержание никеля в конечном растворе в автоклаве.

Пример 5

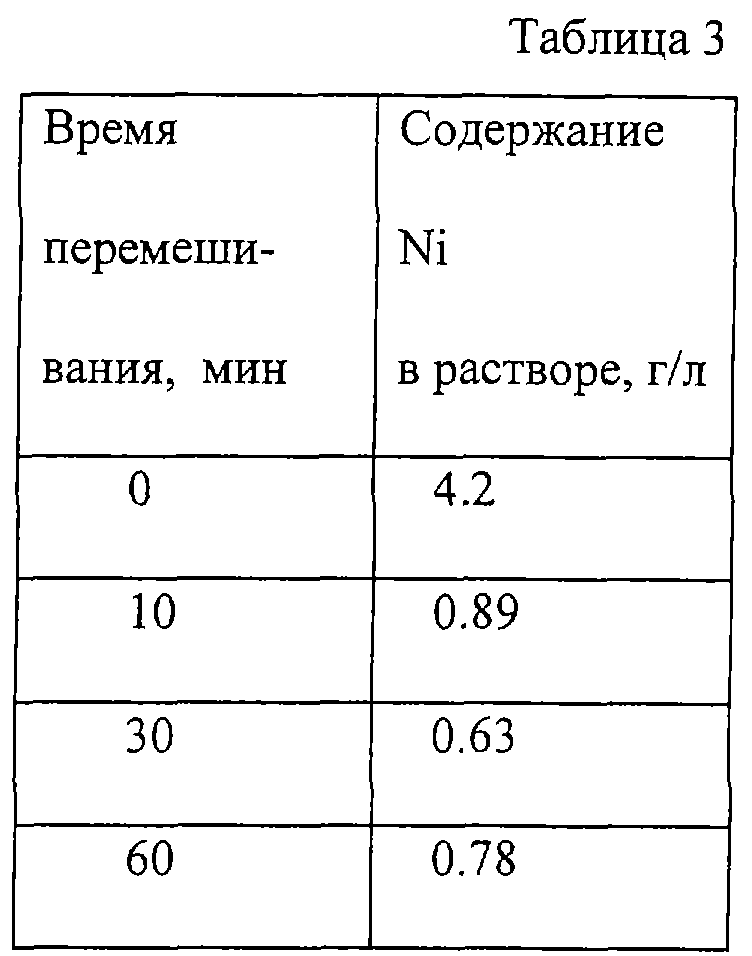

Кристаллизация NiSO4·(NH4)2SO4·6Н2О из конечного восстанавливающего раствора также была предметом опытов. Опыты проводились в небольшом лабораторном перемешивающем реакционном аппарате. Исходный реакционный раствор, который содержал примерно 5 г/л никеля и примерно 100 г/л сульфата аммония, был взят из автоклава в соответствии с примерами 1 и 2.

В опытах с кристаллизацией в исходный реакционный раствор был добавлен сульфат аммония в твердом состоянии в таком количестве, чтобы раствор содержал 380 г/л (NH4)2 SO4. После этого величина рН раствора была доведена до 3, температура - до 40° С, и затем раствор перемешивался в реакторе в течение 60 мин. Во время перемешивания из реактора были взяты пробы, анализы которых показали следующие результаты (см. табл.3).

Приведенные в таблице 3 данные свидетельствуют о том, что остаточный никель, содержащийся в конечном восстанавливающем растворе, может быть легко кристаллизован до уровня, при котором полученный никель может быть извлечен, например, путем осаждения сульфидом или ионного обмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ НИКЕЛЯ ПУТЕМ ОСАЖДЕНИЯ | 2000 |

|

RU2236475C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2503748C2 |

| Способ получения никелевого порошка | 1982 |

|

SU1126374A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| ОБЪЕДИНЕННОЕ ЭКСТРАГИРОВАНИЕ АММИАЧНЫМ РАСТВОРИТЕЛЕМ И ВОССТАНОВЛЕНИЕ НИКЕЛЯ ВОДОРОДОМ | 2002 |

|

RU2287598C2 |

| Способ получения медного порошка | 1981 |

|

SU956154A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ ПОРОШКА ЛАМЕЛЕЙ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2006 |

|

RU2364641C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| Способ переработки окисленной никель-кобальтовой руды | 2020 |

|

RU2756326C2 |

Изобретение относится к способу осаждения никеля из водного раствора, содержащего сульфат никеля, в виде металлического порошка, приемлемого в качестве легирующего элемента для высококачественной стали. В предложенном способе восстановление никеля осуществляют непрерывно в одном или нескольких автоклавах при температуре 80-180°С и давлении водорода 1-20 бар, за счет чего осаждение (получение) продукта может быть значительно увеличено по сравнению со способами, реализующими периодические процессы осаждения никеля, проводимые в установках или аппаратах, имеющих такие же размеры. 2 н. и 27 з.п. ф-лы, 2 ил., 3 табл.

| US 3833351 А, 03.09.1974 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ, НАПРИМЕРМЕДИ, НИКЕЛЯ, КОБАЛЬТА, | 0 |

|

SU169254A1 |

| SU 228279 А, 20.02.1969 | |||

| US 3989509 А, 02.11.1976. | |||

Авторы

Даты

2004-10-10—Публикация

2000-10-27—Подача