Изобретение относится к области . порошковой металлургии, в частности к области получения порошков металлической меди гидрометаллургическими методами и может быть применено для переработки медьсодержащих материалов, образующихся на предприятиях металлургической, химической и метал лообрабатывающей промышленности. Известен способ получения медного порошка из растворов с использование в качестве восстановителя водорода. Процесс ведут при 150-200°С, давлении 30-60 атм в присутствии поверхностно-активных веществ СиНедостатками способа являются пожароопасность, загрязнение порошков углеродом VI жесткие условия процесса. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения медного порошка, включающий окислительное аммиачное выщелачивание медьсодержащих продуктов, осаждение сернистым ангидридом медноаммонийного сульфита (МАО), сгущение пульпы и расслоение MAC в автоклаве и подкисленном серной кислотой растворе сульфата аммония. По этому способу медьсодержащее сырье подвергают окислительному выщелачиванию при избытке кислорода 120-150% по отношению к стехиометрии (или 0,21-0,27 нм кислорода на 1 кг меди) аммиачным раствором с получением аммиакатов двухвалентной меди Гсодержание меди в растворе 30-50 г/л). Раствор обрабатывают сернистым ангидридом для восстановления меди до одновалентного состояния и выделения D осадок в виде хорошо раскристаллизованной соли - MAC. Последний отделяют от маточника, промывают, сушат, раслульповывают подкисленным до г/л по серной кислоте раствором сульфата аммония до плотности около 50 твердого, и пульпу нагревают при перемешивании в автоклаве до 1(0-170°С при общем давлении 1015 атм. В автоклаве MAC разлагается с выделением порошка металлической меди, сернистого ангидрида и сульфата аммония. Часть маточника после разложения возвращают для получения новой порции пульпы MAC, направляемой в автоклав 2. Однако низкое (30-50 г/л) содержание меди в исходном аммиачно-сульфатном растворе обуславливает невысокое извлечение меди при осаждении MAC (95-981), наличие операций фильтрации

и сушки MAC усложняет технологичес|кую схему. Кроме того, необходима petЦиркуляция ,пульпы после разложения на последующие операции для достижения более полного разложения MAC. Целью изобретения является упроще- 20 ние технологии и снижение расхода реагентов. Поставленная цель достигается тем, что по способу получения медного порошка , включающему аммиачное окислительное выщелачивание медьсодержащих продуктов, осаждение сернистым ангидридом медноаммонийного сульфита, сгущение пульпы и разложение в автоклаве в подкисленном серной кислотой растворе сульфата аммония, выщелачивание меди ведут при подаче кислорода 0,09 0,11 нм- на 1 кг меди,.сгущенную пульпу медноаммонийного сульфита направляют непосредственно в автоклав и разложение ведут при общем давлении 5-6 атм. Процесс осуществляют следующим образом. Порцию цементной меди выщелачивают в растворе аммиака и сульфата аммония при нормальном давлении и комнатной температуре с подачей кислорода в количестве, необходимом для окис ления половины меди до двухвалентного состояния, затем подачу кислорода прекращают, продолжая выщелачивание второй половины металлической меди за счет окисления ее двухвалентными аммиачными комплексами, В результате получают раствор, содержащий 100120 г/л меди в виде одновалентных аммиачных комплексов, при конечном рН от 9,0 до 10,5. Раствор отделяют и направляют на осаждение НАС сернистым ангидридом. Операция осаждения может быть осуществлена как в периоди ческом, так и в непрерывном режиме при 20-60°С (предпочтительно i5-50°C)

щее давление атм. Полученный в результате разложения порошок меди отфильтровывают и промывают, из маточника регенерируют аммиак.

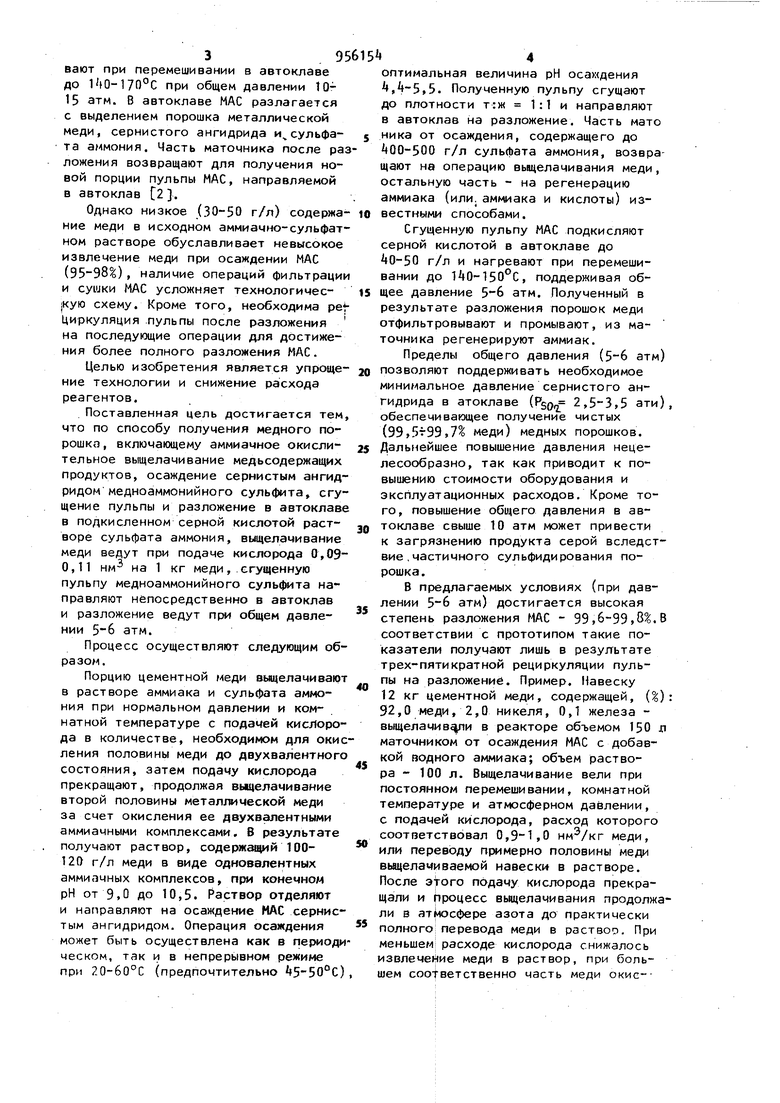

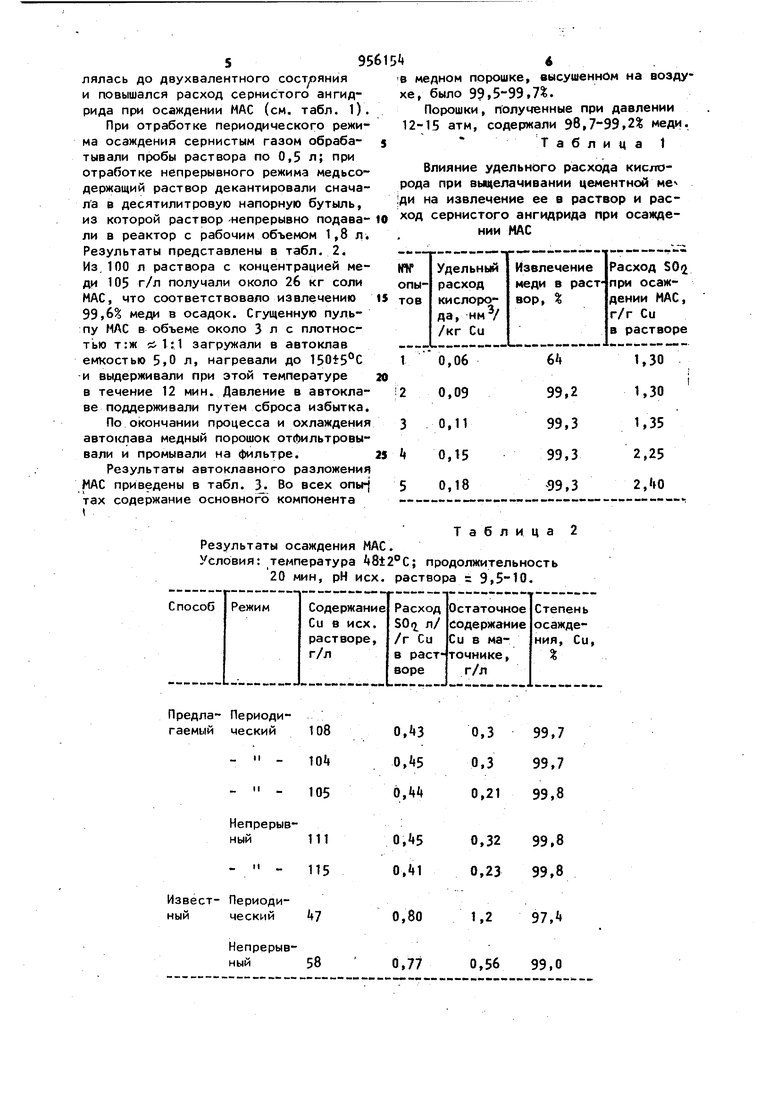

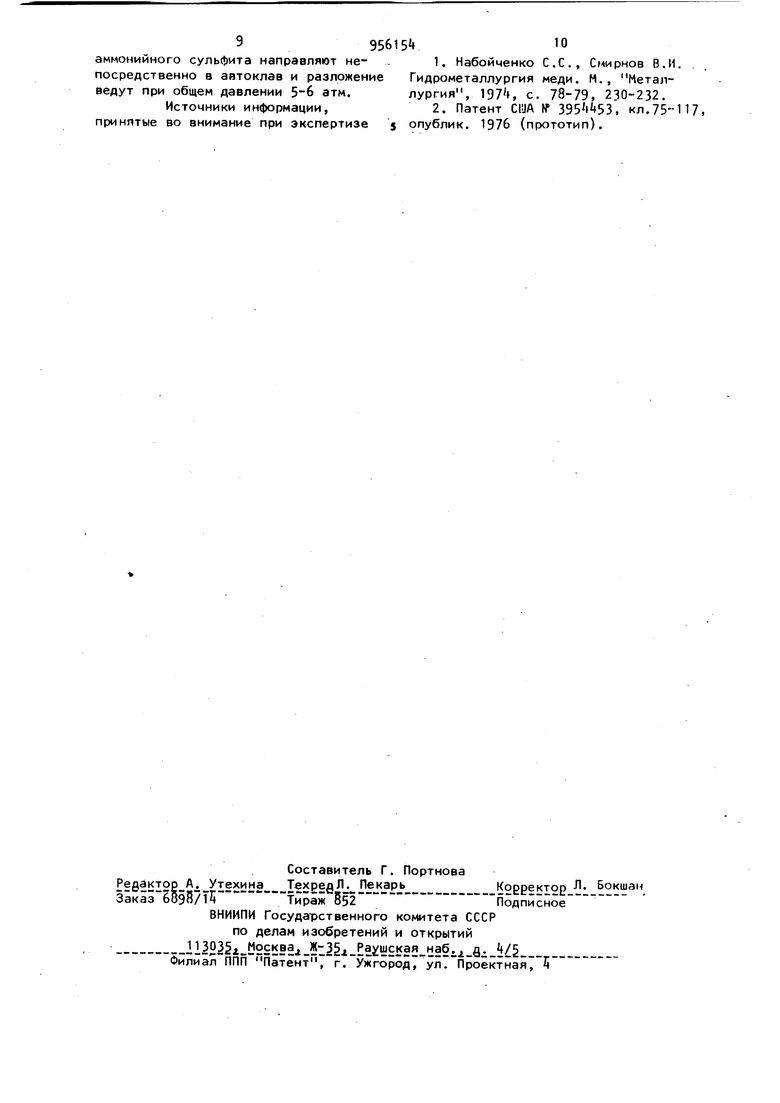

Пределы общего давления (5-6 атм) оптимальная величина рН оса : дения ,4-5,5. Полученную пульпу сгущают до плотности т:ж 1:1 и направляют в автоклав на разложение. Часть мато ника от осаждения, содержащего до 00-500 г/л сульфата аммония, возвращают на операцию выщелачивания меди, остальную часть - на регенерацию аммиака (или. и кислоты) известными способами, Сгущенную пульпу MAC подкисляют серной кислотой в автоклаве до 0-50 г/л и нагревают при перемешивании до 140-150°С, поддерживая обпозволяют поддерживать необходимое минимальное давление сернистого ангидрида в атоклаве (PsOi 2,5-3,5 ати), обеспечивающее получение чистых (99,,7% меди) медных порошков. Дальнейшее повышение давления нецелесообразно, так как приводит к повышению стоимости оборудования и эксплуатационных расходов. Кроме того, повышение общего давления в автоклаве свыше 10 атм может привести к загрязнению продукта серой вследствие , частичного сульфидирования порошка. В предлагаемых условиях (при давлении 5-6 атм) достигается высокая степень разложения MAC - 99,6-99,8.8 соответствии с прототипом такие показатели получают лишь в результате трех-пятикратной рециркуляции пульпы на разложение. Пример. Навеску 12 кг цементной меди, содержащей, (%}: 92,0 меди, 2,0 никеля, 0,1 железа выщелачивай в реакторе объемом 150 л маточником от осаждения MAC с добавкой водного аммиака; объем раствора - 100 л. Выщелачивание вели при постоянном перемешивании, комнатной температуре и атмосферном давлении, с подачей кислорода, расход которого соответствовал 0,9-1,0 меди, или переводу примерно половины меди вьйцелачиваемой навески в растворе. После ajoro подачу кислорода прекращали и Процесс вьйцелачивания продолжали в атмосфере азота до практически ПОЛНОГО; перевода меди в раствор. При меньшем расходе кислорода снижалось извлечение меди в раствор, при большем соответственно часть меди окис-5 ЗS( лялась до двухвалентного состуояния В и повышался расход сернистого ангидрида при осаждении MAC (см. табл. 1). При отработке периодического режима осаждения сернистым газом обраба- 5 тывали пробы раствора по 0,5 л; при отработке непрерывного режима медьсодержащий раствор декантировали сначала а десятилитровую напорную бутыль, из которой раствор непрерывно подава- 10 ли в реактор с рабочим объемом 1,8 л. Результаты представлены в табл, 2. Из,100 л раствора с концентрацией меди 105 г/л получали около 26 кг соли MAC, что соответствовало извлечению 1$ 99,6% меди в осадок. Сгущенную пульпу MAC в объеме около Зле плотностью т:ж si 1:1 загружали в автоклав емкостью 5,0 л, нагревали до 150i5 C и выдерживали при этой температуре 20 в течение 12 мин. Давление в автоклаве поддерживали путем сброса избытка. По окончании процесса и охлаждения автоклава медный порошок отфильтровывали и промывали на фильтре. 25 Результаты автоклавного разложения jMAC приведены в табл. 3 Во всех опьг| тах содержание основного компонента Результаты осаждения MAC.

Условия: температура 48t2°C; продолжительность 20 мин, рН исх. раствора 9,5-10. хе 12 род :ди ход

Таблица 4 дном порошке, высушенном на воздубыло ,7. орошки, полученные при давлении 5 атм, содержали 98,7-99,2 меди. Таблица 1 лияние удельного расхода кислопри выщелачивании цементной ме а извлечение ее в раствор и рассернистого ангидрида при осаждении MAC

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ ПРОМПРОДУКТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2366736C2 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ВСКРЫТИЯ УПОРНЫХ МЕДНО-ЗОЛОТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2228381C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-СВИНЦОВЫХ ШТЕЙНОВ | 1990 |

|

RU2030465C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| Способ приготовления медно-аммиачно-карбонатного раствора | 2017 |

|

RU2679267C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НИКЕЛЯ ИЗ ВОДНОГО РАСТВОРА | 2000 |

|

RU2237737C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2012 |

|

RU2528300C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДВОДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2003 |

|

RU2231569C1 |

Предла- Периоди95615

ы разложение MAC в автоклаве.

температура НО-150С,

продолжительность мин, режим - периодический, плотность пульпы т:ж 1:1, концентрация (NN4) в растворе-500 г/л, концентрация , в исх. растворе 0-70 г/л

ПредлйКак видно из примеров, предложен- ,ный способ позволяет сократить расход кислорода с 0,19 до 0,09 нм на 1 кг меди, сернистого ангидрида с 2,2-2,4 до 1,30 кг на 1 кг Меди и аммиака с 1,1-1,2 до 0,6-0,65 кг/кг меди, исключить часть операций технологической схемы.и повысить степень извлечения меди из раствора на 0,7-0,8. Таким образом, приведенные данные показывают, что технологическая схема существенно упрощена за счет исключения операций фильтрации, промывки и сушки MAC, расход реагентов - кисло рода и сернистого ангидрида - снижен почти вдвое, уменьшен в 1, раза оборот аммиака. По сравнению с прототипом более, чем вдвое увеличенаудел ная производительность оборудования на стадии осаждения MAC. Снижение расхода реагентов и повышение производительности оборудования значительно удешевляет всю технологическую схему. Предложенный способ обеспечивает боТаблица 3

лее благоприятные условия получения медного порошка высокой чистоты с высоким выходом меди: извлечение меди из НАС превышает ЭЭ,5% за одну операцию. Полученный порошок содержит около меди, обладает текучестью 60-27 сек/50 г и насыпной массой 1,3,0 г/см. Формула изобретения Способ получения медного порошка, включающий аммиачное окислительное выщелачивание медьсодержащих продуктов, осаждение сернистым ангидридом медно ммонийного сульфита, сгущение пульпу и разложение в автоклаве в подкисленном серной кислотой растворе сульфата аммония, о т л и ч а ющ и иic я тем, что, с целью снижения расхода реагентов и упрощения технологии, выщелачивание меди ведут при подаче кислорода 0,09-0,11 нм на 1 кг меди, сгущенную пульпу медно9ЭЗбТБ 10

аммонийного сульфита направляют не- . 1, Набойченко С.С., Смирнов В.И. посредственно в автоклав и разложение Гидрометаллургия меди. М., Металведут при общем давлении атм. лургия, 197t, с, 78-79, 230-232.

Источники информации,2. Патент США fP , кл.,

принятые во внимание при экспертизе 5 опублик. 1976 (прототип).

Авторы

Даты

1982-09-07—Публикация

1981-02-05—Подача