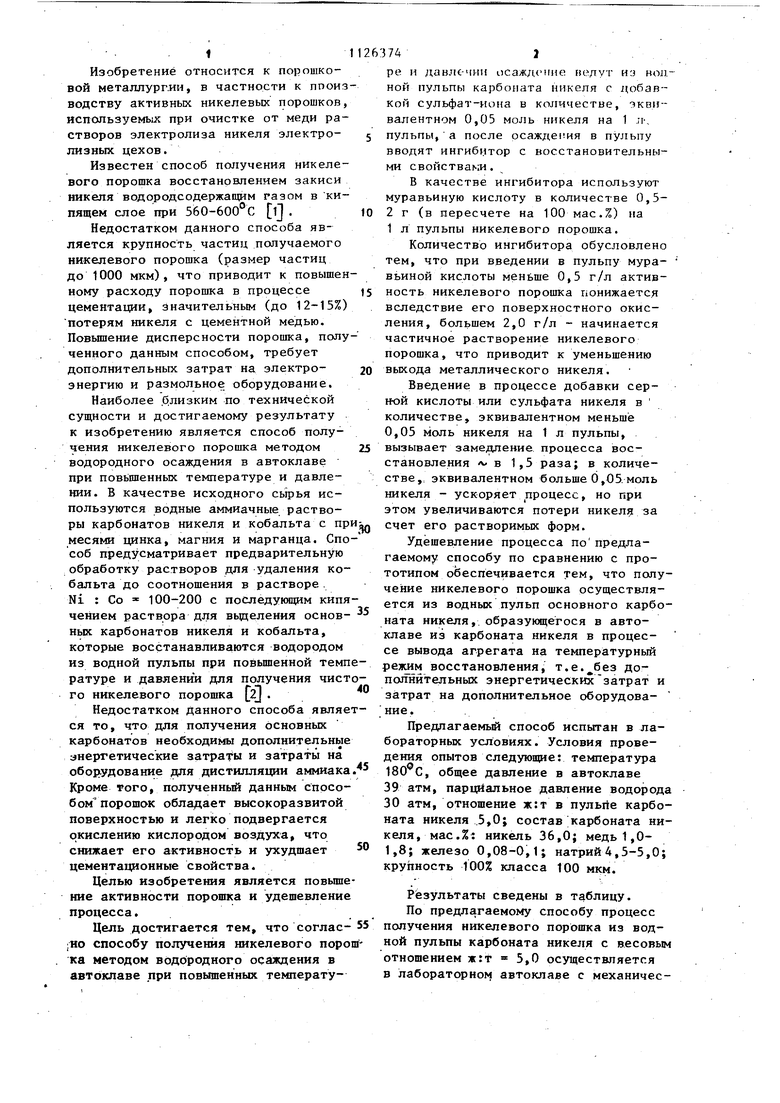

. . 1 Изобретение относится к порошковой металлургии, в частности к ппоиз водству активных никелевых порошков, используемых при очистке от меди растворов электролиза никеля электролизных цехов. Известен способ получения никелевого порошка восстановлением закиси никеля водородсодержащим газом в кипящем слое при 560-600°С lj Недостатком данного способа является крупность частиц получаемого никелевого порошка (размер частиц до 1000 мкм), что приводит к повышен ному расходу порошка в процессе цементации, значительным (до 12-15%) потерям никеля с цементной медью. Повьшение дисперсности порошка, палу ченного данным способом, требует дополнительных затрат на электроэнергию и размольное оборудование. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения никелевого порошка методом водородного осаждения в автоклаве при повьш1енных температуре и давлении. В качестве исходного сырья используются водные аммиачные растворы карбонатов никеля и кобальта с пр месямя цинка, магния и марганца. Спо соб предусматривает предварительную обработку растворов для удаления ко бальта до соотношения в растворе . Ni : Со « 100-200 с последующим кип чением раствора для вьщеления основ ньк карбонатов никеля и кобальта, которые восстанавливаются водородом из водной пульпы при повьш1енной темп ратуре и давлении для получения чис го никелевого порошка . Недостатком Данного способа явля ся то, что для получения основных карбонатов необходимы дополнительны энергетические затраты и затраты на оборудование для дистилляции аммиака Кроме того, полученный данным спрсо бомпорошок обладает высокоразвитой поверхностью и легко подвергается окислению кислородом воздуха, что снижает его активность и ухудшает цементационные свойства. Целью изобретения является повьшг нне активности порошка и удешевлени процесса. Цель достигается тем, что соглас ;но способу получения никелевого пор ка методом водородного осаждения в автоклаве при повышенных температу741. ре н давлс-чии осажд чгие недут из волной пульпы карбоната никеля г добав-кой сульфат-Ц1)а в количестве, эквивалентном 0,05 моль никеля на 1 ;i-, пульпы,а после осаждения в пульпу вводят ингибитор с восстановительными свойствами. В качестве ингибитора используют муравьиную кислоту в количестве 0,52 г (в пересчете на 100 мае.%) на 1 л пульпы никелевого порошка. Количество ингибитора обусловлено тем, что при введении в пульпу мура- вьиной кислоты меньше 0,5 г/л активность никелевого порошка понижается вследствие его поверхностного окисления, большем 2,0 г/л - начинается частичное растворение никелевого порошка, что приводит к уменьшению выхода металлического никеля. Введение в процессе добавки серной кислоты или сульфата никеля в количестве, эквивалентном меньше 0,05 моль никеля на 1 л пульпы, вызывает замедление процесса восстановления л- в 1,5 раза; в количестве,, эквивалентном больше 6,05. моль никеля - ускоряет процесс, но при этом увеличиваются потери никел за счет его растворимых форм. Удешевление процесса по предлагаемому способу по сравнению с прототипом обеспечивается тем, что получение никелевого порошка осуществляется из водных пульп основного карбоната никеля, образующегося в автоклаве из карбоната никеля в процессе вывода агрегата на температурный режим восстановления, т.е.без до полнйтельных энергетическюсзатрат и затрат на дополнительное оборудование. . Предпагаемьй способ испытан в лабораторных условиях. Условия проведения опытов следующие: температура 180 С, общее давление в автоклаве 39 атм, парциальное давление водорода 30 атм, отношение ж:т в пульйе карбоната никеля 5,0; состав карбоната никеля, мае. %: никель 36,0; медь1,01,8; железо 0,08-0,1; натрий 4,5-5,0; крупность 100% класса 100 мкм. Результаты сведены в таблицу. По предлагаемому способу процесс получения никелевого порошка из водной пульпы карбоната никeJrя с весовым отношением ж:т 5,0 осуществляется в лабораторном автоклаве с механичесКИМ перемешиванием (п 2800 об/мин) емкостью 3 jifiTpa. Охлаждение пульпы полученного порошка проводят.в восстановительной атмосфере. После сбрасывания давлени при перемешивании пульпы вводят инги битор - муравьиную кислоту. Для обес печения реальной скорости процесса в пульпу добавляют серную кислоту или сульфат никеля в количестве, экв валентном 0,05 моль/л никеля. Увеличение добавки ,07-0,08 моль/л по никелю (таблица, примеры 3, 4) ускоряет процесс, но увеличивает потери никеля с раствором. Уменьшение коли.чества добавки до 0,03 моль/л по никелю (пример 5) приводит к замедлени процесса в 1,5 раза. Транспортирование полученного никелевого порошка без ингибитора вызывает его окисление, в результате чего получается порошок с активность 18,8-29,0% (примеры 1-5). Введение ингибитора в количестве 0,4 г/л явно недостаточно, так как имеет место частичное окисление полученного порошка - активность 55% (пример 6)... Увеличение количества ингибитора от 0,5 до 2 г/л (примеры 7-8) сохраняет активность порошка на уровне 75-82%. Дальнейшее повьш1ение дозы ингибитора (пример 9Т нецелесообразн так как активность полученного порошка не повышается, а потери никеля за счет частичного растворения в избытке кислоты .возрастают. Таким образом, для получения никелевого порошка с активностью не ниже 75-82% методом водородного восстановления в автоклавах необходимо введение в процесс ингибитора в количестве 0,5-2,0 г/л пульпы никелевого порошка. Использование предлагаемого способа по сравнению с известным позво-. ляет получить тонкодисперсный порошок более высокой активности, в результате чего снизятся потери никеля в 1,52 раза при цементации меди этим порошком, удешевить процесс производства никелевого порошка за счет повышения извлечения в 1,3 раза никеля из карбоната никеля, а также за счет того, что исходное сырье для получения никелевого порошка - карбонат никеля (содержание никеля 34 36.%) - является отходом, получаемым при гидрометаллургической переработке кобальтовых концентратов и возврацаемым в настоящее время в голову тарометаллургического перепада шахтную плавку. Ожидаемый экономический эффект от использования предлагаемого способа 757,9 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2503748C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИКЕЛЯ | 1996 |

|

RU2102191C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬКОБАЛЬТОВОЙ РУДЫ | 2004 |

|

RU2287597C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НИКЕЛЯ ИЗ ВОДНОГО РАСТВОРА | 2000 |

|

RU2237737C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

1. СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОРОШКА методом водородного осаждения в автоклаве при повышенных температуре и давлении, о т л и ч а юг щ и и с я тем, что, с целью повышения активности порошка и удешевления процесса, осаждение ведут из водной пульпы карбоната никеля с добавкой сульфат-иона в количестве, эквивалентном 0,05 моль никеля на 1 л пульпы, а после осаждения в пульпу вводят ингибитор с восстановительными свойствами. 2. Способ ПОП.1, отличающ и и с я тем, что в качестве ингибитора используют муравьиную кислоту в копичестве 0,5-2 г (в пересчете на 100 мае. %) на 1 л .пульпы никелевого порошка.

0,05

0,05 0,08

,07

0,03 0,05

0,4 0,05 0,5

0,05

2,0 0,05 3,0

0,04

23,0

0,30 30,8 0,25 26,5 0,80 29,0 0,58 18,8 0,25 55,0 0,35 75,0 О,АО

82,0

0,45 81,0 0,93

20,0

0,28

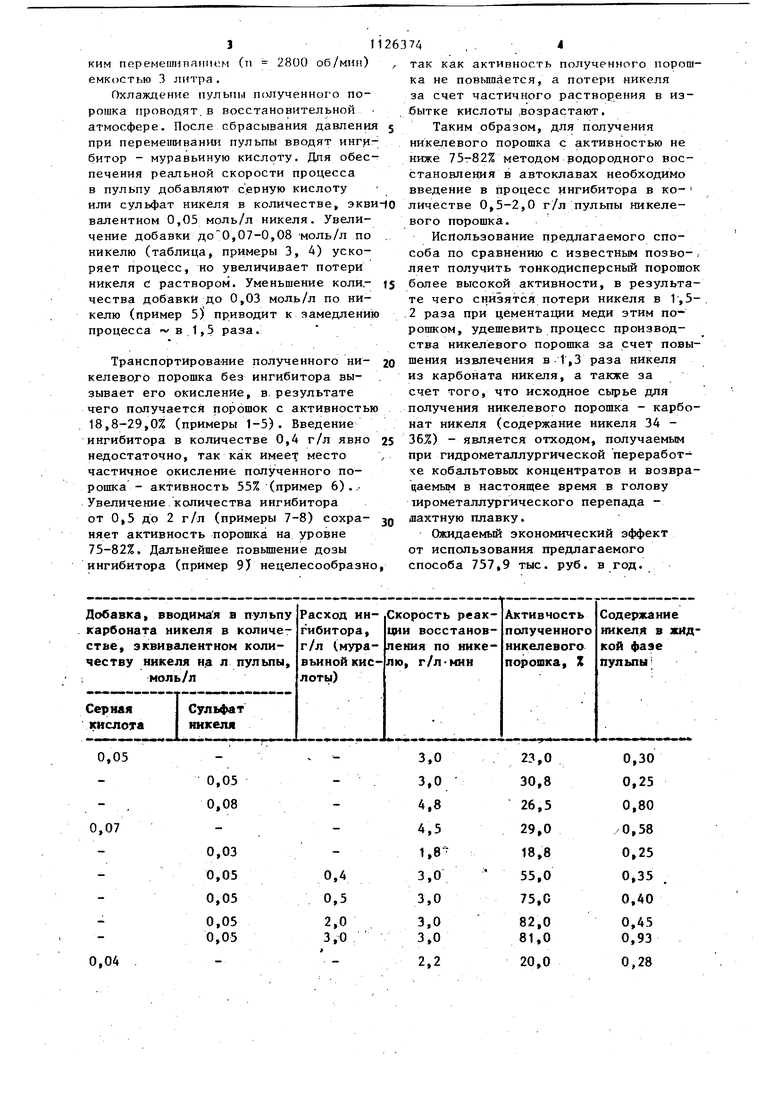

0,06 0,08

0,04. 0,06 0,07

0.03

Продолжение таблицы

23,0

0,75 28,0 0,78 19.5 0,25 21,5 0,74 29,0 0,60 18,8 0,25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения никелевого порошка | 1977 |

|

SU650721A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3761250,кл.75-108, опублик | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-11-30—Публикация

1982-05-18—Подача