Изобретение относится к обработке металлов давлением, в частности к получению полых многослойных изделий с дном продольной прокаткой.

Целью изобретения является повыше ние качества изделий за счет.повкше- ния прочности сцепления слоев.

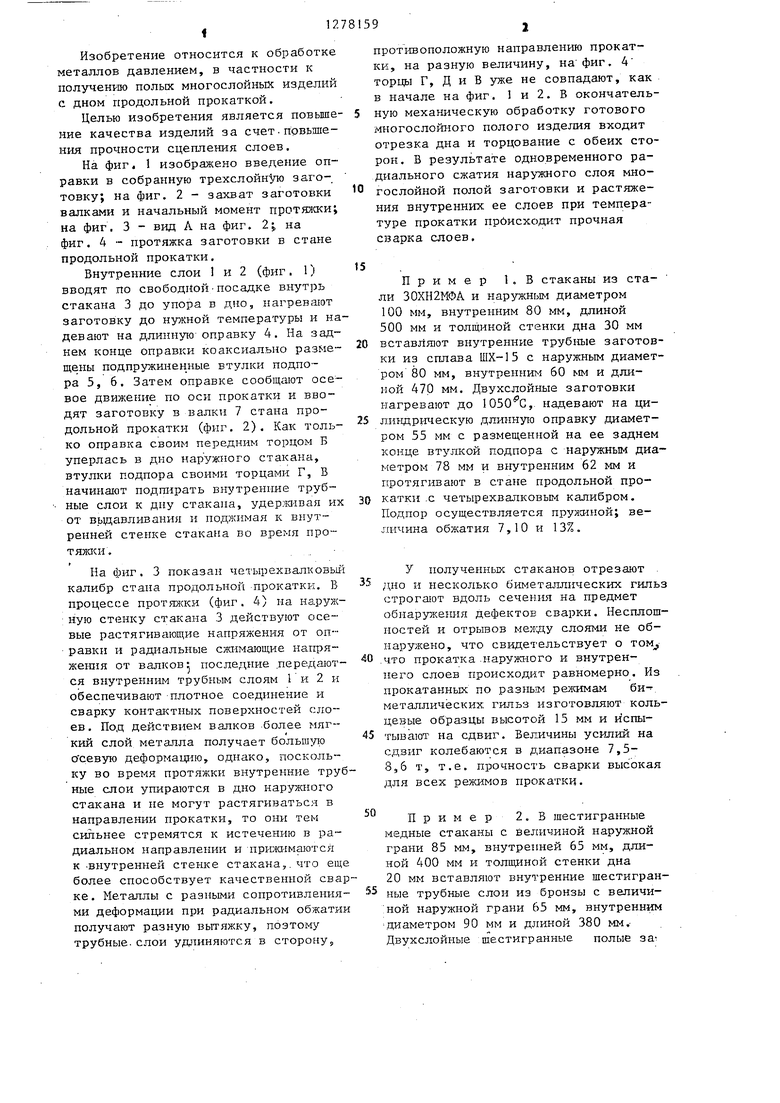

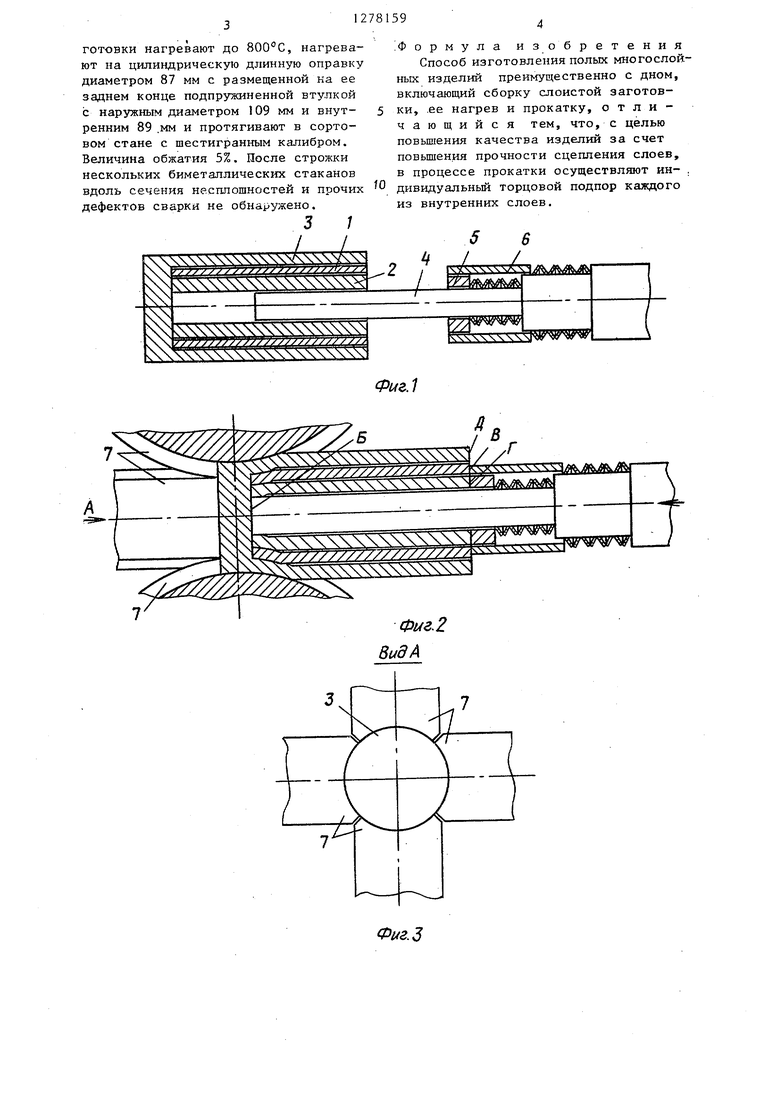

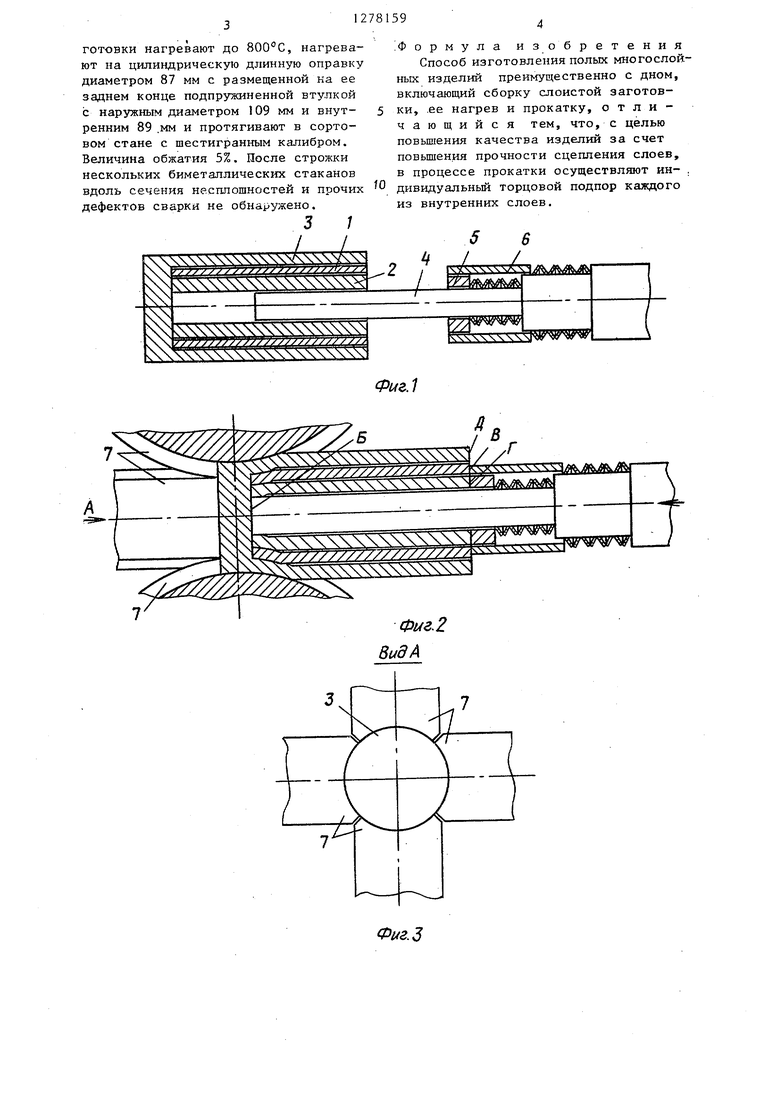

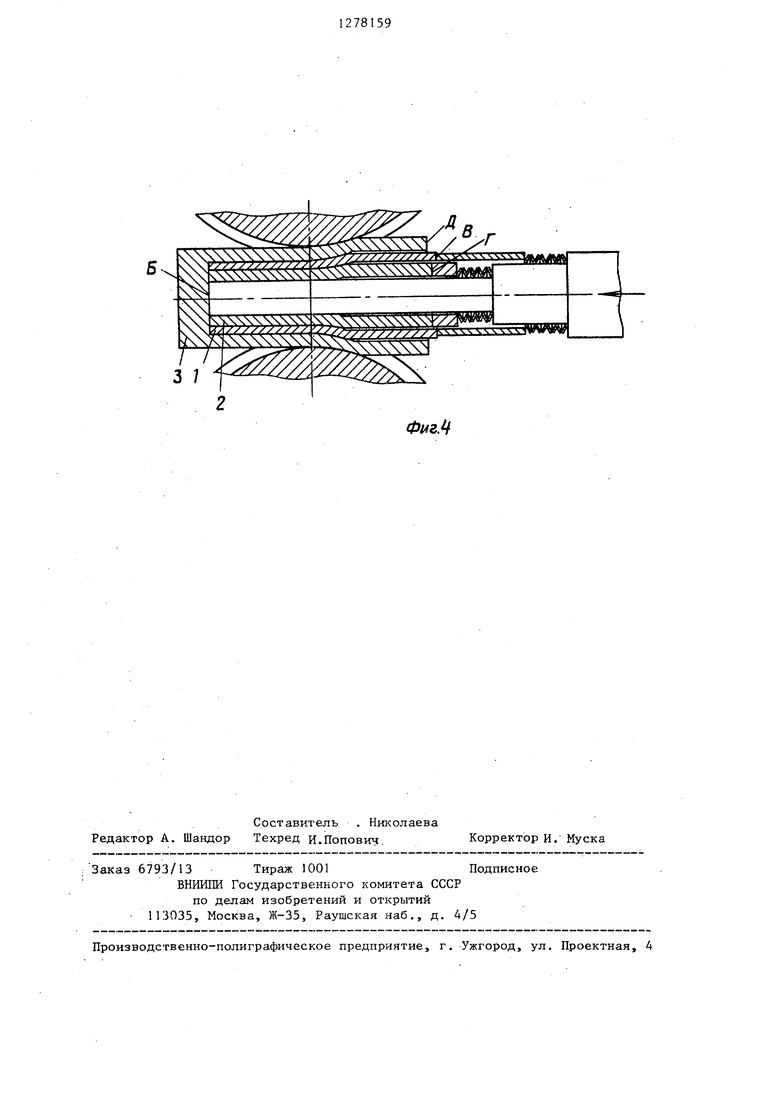

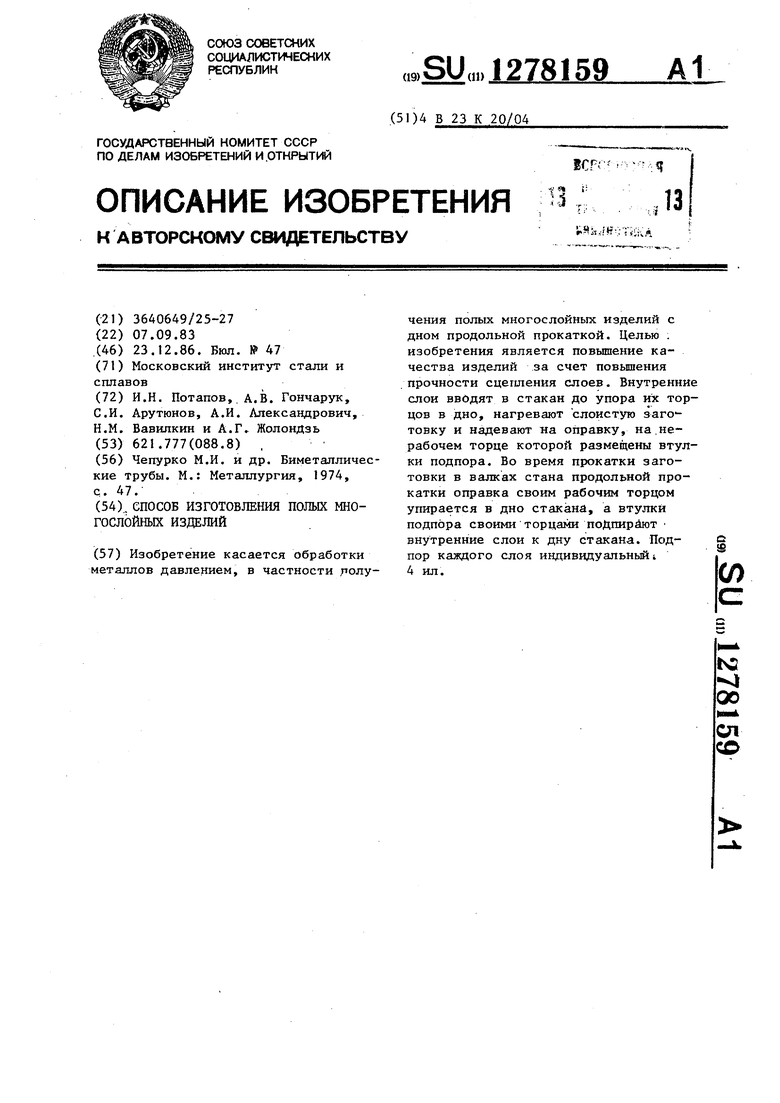

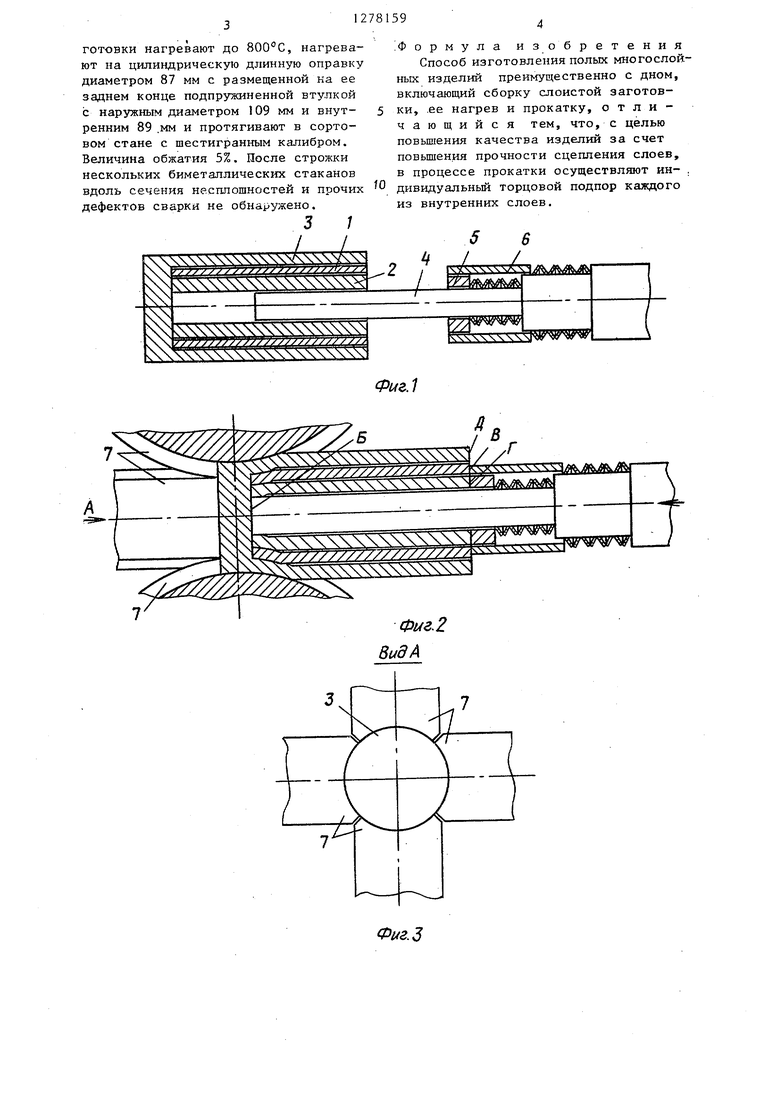

На фиг. 1 изображено введение оправки в собранную трехслойную заготовку; на фиг. 2 - захват заготовки валками и начальный момент протялоси; на фиг, 3 - вид А на фиг. 2 на фиг. 4 - протяжка заготовки в стане продольной прокатки.

Внутренние слои 1 и 2 (фиг. 1) вводят по свободнойпосадке внутрь стакана 3 до упора в дно, нагревшот заготовку до нужной температуры и надевают на длинную оправку 4. На заднем конце оправки коаксиально размещены подпружиненные втулки подпора 5, 6. Затем оправке сообщают осевое движение по оси прокатки и вводят заготовку в валки 7 стана продольной прокатки (фиг, 2). Как только оправка своим передним торцом Б уперлась в дно наружного стакангц втулки подпора своими торцами Г, Б начинают подпирать внутренние трубные слои к дну стакана, удер.та-шая их от вьщсшливания и поджимая к внутренней стенке стакана во время про- тяласи.

На фиг. 3 показан четырехвалковый калибр стана продольной прокатки. В процессе протяжки (фиг. 4) на наруж- :кую стенку стакана 3 действуют осевые растягивающие напряжения от оправки и радиальные сжимающие нагфя- жещ1я от валков: последние передаются внутренним трубным слоям 1 и 2 и обеспечивают плотное соединение и сварку контактных поверхностей слоев. Под действием валков более мягкий слой металла получает бо льплдо о с.евую деформацию, одпако, поскольку во время протяжки внутренние трубные слои упираются в дно наружного стакана и не могут растягиваться в направлении прокаткР, то они тем сильнее стремятся к истечению в радиальном Направлении и прижимшотся к -внутренней стенке стакана,,, что еще более способствует качественной свар35

40

45

У полученных стаканов отрезают . дно и несколько биметаллических гильз строгают вдоль сечения на предмет обнаружения дефектов сварки. Несплош- ностей и отрывов мезгду слоями не обнаружено, что свидетельствует о том .что прокатка .наружного и внутреннего слоев происходит равномерно. Из прокатанных по разным режимам би-. металлических гильз изготовляют кольцевые образцы высотой 15 мм и и спы- тывают на сдвиг. Величины на сдвиг колебаются в диапазоне 7,58,6

т, т.е. прочность сварки высокая

50

для всех режимов прокатки.

Пример 2. В шестигранные медные стаканы с величиной наружной грани 85 мм, внутренней 65 мм, длиной 400 мм и толщиной стенки дна 20 мм вставляют внутренние шестигранке. Металлы с разными сонротивления- 55 yg трубные слои из бронзы с величими деформации при радиальном обжатии получают разную вытяжку, позтому трубные.слои удлиняются в сторону,

противоположную направлению прокатки, на разную веитичину, на фиг. 4 торцы Г, Д и В уже не совпадают, как в начале на фиг, 1 и 2. В окончательную механическую обработку готового многослойного полого изделия входит отрезка дна и торцование с обеих сторон. В результате одновременного радиального сжатия наружного слоя многослойной полой заготовки и растяжения внутренних ее слоев при температуре прокатки прбисходит прочная сварка слоев.

Пример 1. В стаканы из ста- ли ЗОХН2МФА и наружн1 1м диаметром 100 мм, внутренним 80 мм, длиной 500 мм и толщиной стенки дна 30 мм вставляют внутренние заготовки из сплава ШХ-15 с наружным диаметром 80 мм, внутреннш-5 60 мм и длиной 470 мм. Двухслойные заготовки нагревают до ,- надевают на ци- ливдрическую длинную оправку диаметром 55 мм с размещенной на ее заднем конце втулкой подпора с наружным диаметром 78 мм и в гутренним 62 мм и протягивают в стане продольной прокатки .с четырехвалковым калибром. Подпор осуществляется прулсиной; величина обжатия 7,10 и 13%.

У полученных стаканов отрезают . дно и несколько биметаллических гильз строгают вдоль сечения на предмет обнаружения дефектов сварки. Несплош- ностей и отрывов мезгду слоями не обнаружено, что свидетельствует о том .что прокатка .наружного и внутреннего слоев происходит равномерно. Из прокатанных по разным режимам би-. металлических гильз изготовляют кольцевые образцы высотой 15 мм и и спы- тывают на сдвиг. Величины на сдвиг колебаются в диапазоне 7,58,6

т, т.е. прочность сварки высокая

50

для всех режимов прокатки.

Пример 2. В шестигранные медные стаканы с величиной наружной грани 85 мм, внутренней 65 мм, длиной 400 мм и толщиной стенки дна 20 мм вставляют внутренние шестигран55 yg трубные слои из бронзы с величи:ной наружной грани 65 мм, внутренним Диаметром 90 мм и длиной 380 мм,- Двухслойные шестигранные полые заготовки нагревают до , нагревают на цилиндрическую длинную оправку диаметром 87 мм с размещенной на ее заднем конце подпружиненной втулкой с наружным диаметром 109 мм и внутренним 89 .мм и протягивают в сортовом стане с шестигранным калибром. Величина обжатия 5%. После строжки нескольких биметаллических стаканов вдоль сечения несгшошностей и прочих дефектов сварки не обнаружено.

.Формула из об р е т е н и я

Способ изготовления полых многослойных изделий преимущественно с дном, включающий сборку слоистой заготов- ки, .ее нагрев и прокатку, отличающийся тем, что, с целью повьшения качества изделий за счет повьшения прочности сцепления слоев, в процессе прокатки осуществляют ин- .

U«

диБидуальныи торцовой подпор каждого из внутренних слоев.

Фиг.1

Фиг.З

3 1

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| Заготовка для получения биметаллических труб поперечно-винтовой прокаткой | 1980 |

|

SU897321A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЗАГОТОВКА ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ, МЕХАНИЧЕСКИ ОБРАБОТАННЫХ, БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 ММ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2567420C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279Х36 (351Х36) И ВН.346Х40 (426Х40) ММ ИЗ СТАЛИ МАРОК 10ГН2МФА+08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ СТАЛЬЮ 08Х18Н10Т ТОЛЩИНОЙ 7±2 ММ | 2012 |

|

RU2516137C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ГИЛЬЗ ИЛИ ПРУТКОВ | 1991 |

|

RU2057612C1 |

| УСТРОЙСТВО ПОДПОРА ЗАГОТОВКИ НА СТАНЕ ВИНТОВОЙ ПРОКАТКИ | 2015 |

|

RU2605013C2 |

| Способ получения полых изделий из разнородных материалов | 1990 |

|

SU1726180A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2082514C1 |

Изобретение касается обработки металлов давлением, в частности получения полых многослойных изделий с дном продольной прокаткой. Целью . изобретения является повышение качества изделий за счет повьнпения прочности сцепления слоев. Внутренние слои вводят в стакан до упора их торцов в дно, нагревают слоистую заготовку и надевают на оправку, на,нерабочем торце которой размещены втулки подпора. Во время прокатки заготовки в валках стана продольной прокатки оправка своим рабочим торцом упирается в дно стакана, а втулки подпора своими торцами поДпирйют внутренние слои к дну стакана. Подпор каждого слоя индивидуальныйi 4 ил. i СЛ ьс 00

| Чепурко М.И | |||

| и др | |||

| Биметаллические трубы | |||

| М.: Металлургия, 1974, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1986-12-23—Публикация

1983-09-07—Подача