Изобретение относится к области черной металлургии, а именно к получению стальных композиционных нержавеющих материалов широкого назначения: от низколегированных нержавеющих сталей с умеренным уровнем механических и коррозионных свойств, например для кровельных покрытий, до высоколегированных нержавеющих жаропрочных сталей, например, используемых в тепловой и атомной энергетике.

Известен композиционный слоистый стальной материал, состоящий из двух или трех слоев [1].

Основной слой выполнен из углеродистой или низколегированной стали. Плакирующий слой выполнен из коррозионно-стойкой стали, содержащей (маc.%): C 0,01-0,15; Cr 15-28; N 0,02-0,05; Nb = 5(C+0,5N)-2,0; V = 4N-0,5; может содержать Mo 1,5-5: Fe - остальное.

Недостатком этого материала со слоистой структурой является низкое качество, связанное с малой прочностью соединения слоев, а также высокая себестоимость.

Способ получения этого материала включает наплавку плакирующего слоя с глубиной проплавления основного слоя 2-10 мм, а также горячую прокатку биметаллической заготовки. Прокатку заканчивают в интервале температур 850 - 900oC.

Данный способ характеризуется низкой производительностью и высокой трудоемкостью, значительными энергозатратами, а также вредными экологическими условиями процесса, что в совокупности сводит к минимуму все преимущества, связанные с дешевой сырьевой базой композиционного материала.

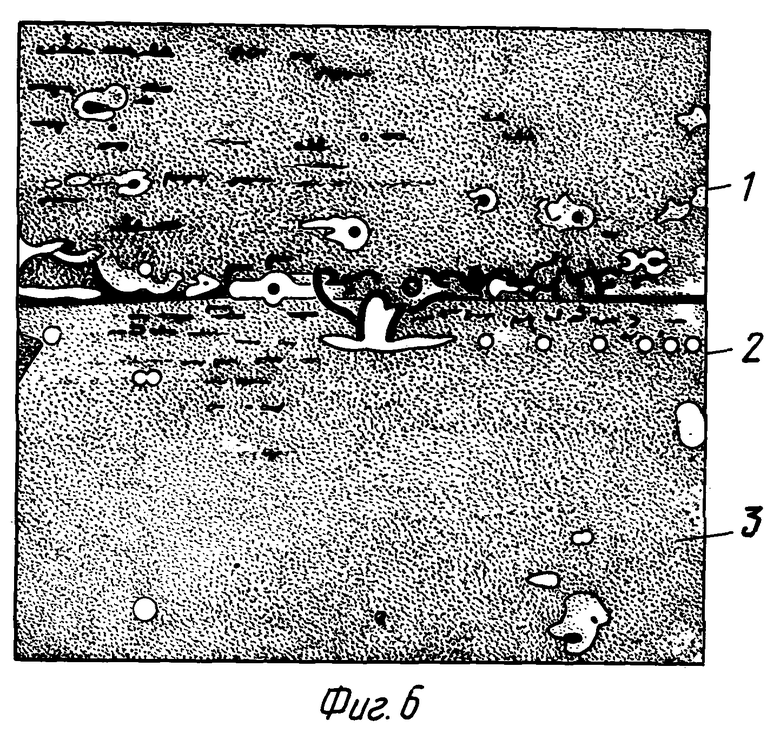

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является композиционный слоистый стальной материал, который состоит из основного слоя из углеродистой стали, переходного слоя и поверхностного слоя из нержавеющей стали [2]. В качестве основного слоя он содержит углеродистую сталь (сталь 65Г, или сталь 20, или Ст3), в качестве поверхностного слоя - легированную сталь (08Х17Т, или 40Х13, или 12Х18Н10Т, или 20Х25Н20С2). Толщина переходного слоя может быть 30 - 120 мкм, в котором наибольшей диффузионной активностью обладают легирующие компоненты Si и Cr, образуя твердые растворы на основе Fe. Распределение концентраций Si и Cr в переходном слое определяется их содержанием в поверхностном и основном слоях (граничных) и имеет классическую гиперболическую зависимость по сечению слоя. Содержание Si в основном, переходном и поверхностном слоях соответственно (маc.%): 0,1; 0,1-2; до 2,0. Содержание Cr в этих слоях соответственно (маc. %): 0,1; 0,1-25; 13-25. Отношение элементов Si/Cr в основном, переходном и поверхностном слоях соответственно: 1,0; 0,08-1 (среднее значение 0,54); до 0,15. Прочность соединения слоев композиционного материала, определяемая прочностью переходного слоя, не превышает 60% от прочности металла основного слоя.

Основным недостатком данного слоистого материала является недостаточная прочность соединения слоев. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения композиционного слоистого материала, в котором литые биметаллической заготовки получают путем заливки расплава углеродистой стали в форму из легированной стали [2]. После нагрева ведут ковку биметаллической заготовки на квадрат 156 мм, первую горячую прокатку на стане 600 на квадратную заготовку 62 мм, дальнейшую горячую прокатку на стане 330 в круг 25 мм, заключительную горячую прокатку на стане 250 в катанку диаметром 6,5 мм.

Под влиянием нагрева и деформации нарушается непрерывность разделительного слоя из оксидов, благодаря чему возникают контакты обнаженных металлических поверхностей. Кроме того, горячая деформация способствует растворению частиц оксидов и неметаллических включений в контактной зоне, сплющиванию микропор и в итоге сближению поверхностей слоев. Большую роль в упрочнении сцепления слоев имеют и диффузионные процессы, способствующие образованию диффузионного или переходного слоя. Диффузионное перераспределение Si и Cr, образующих с Fe твердые растворы замещения, сопряженное с потоками вакансий, зарождающихся на поверхностях микронесплошностей, ведет к залечиванию данных микронесплошностей и дефектов в диффузионной зоне. В результате площадь контактной поверхности с хорошей связью слоев возрастает, что приводит к повышению прочности их сцепления.

При данном способе в композиционном материале формируется переходный слой с переменной концентрацией легирующих элементов между поверхностным и основным слоями; прочность связи компонентов композиционного материала с деформацией возрастает, может достигать 60% от прочности основного слоя и определяется прочностью переходного слоя.

Недостатками этого способа, являются: сложный и многоцикловый технологический передел, удорожающий металлопродукцию, а также недостаточная прочность соединения поверхностного и основного слоев, что может приводить при тепловом, деформационном и коррозионном воздействии к расслоениям и даже разрушению композиционного материала.

Задачей предлагаемых изобретений является: повышение прочности соединения основного и поверхностного слоев композиционного материала, снижение его стоимости.

Поставленная задача достигается тем, что в композиционном стальном нержавеющем материале, включающем основной, переходный и поверхностный структурные слои, содержащие хром в основном слое в количестве до 3 мас.% и в поверхностном слое от 6 до 25 мас.%, согласно изобретению в основном слое дополнительно содержится кремний в количестве 1,5 - 7,0 мас.%, в переходном слое 0,5 -7,0 мас.% и в поверхностном слое до 6,5 мас.%, отношение кремния и хрома Si/Cr составляет соответственно в основном и поверхностном слоях > 0,5 и < 0,4, при этом в переходном слое хром содержится в количестве 14,0-2,0 мас. %, а соотношение Si/Cr удовлетворяют требованию - Si/Cr = (8,5/Cr - 0,5)±0,2.

Кроме того, композиционный материал может дополнительно содержать один или несколько компонентов, выбранных из группы, включающей никель, марганец, алюминий, молибден, вольфрам, ванадий, медь, титан, ниобий, цирконий, иттрий. РЗМ, азот и углерод, при следующем соотношении компонентов в основном и переходном слоях, мас. %):

никель - до 3,0

марганец - до 3,0

алюминий - до 3,0

молибден - до 0,5

вольфрам - до 0,3

ванадий - до 0,5

медь - до 0,1

титан - до 0,1

ниобий - до 0,5

цирконий - до 0,5

иттрий - до 0,1

РЗМ - до 0,2

азот - до 0,3

углерод в основном слое до 0,8, а в переходном до 1,0 и остальное - железо и примеси,

а в поверхностном слое, мас.%:

никель - до 34

марганец - до 6,0

алюминий - до 4,0

молибден - до 3,0

вольфрам - до 4,0

ванадий - до 0,5

медь - до 5,0

титан - до 1,0

ниобий - до 1,0

цирконий - до 1,0

иттрий - до 0,5

РЗМ - до 0,5

азот - до 0,8

углерод - до 1,0 и остальное железо и примеси.

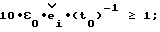

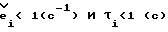

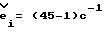

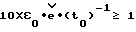

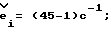

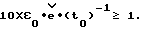

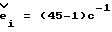

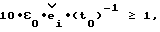

Поставленная задача в предлагаемом способе достигается тем, что в известном способе получения композиционного стального нержавеющего материала со слоистой структурой, включающем изготовление биметаллической заготовки с поверхностным слоем из нержавеющей стали, содержащей хром, нагрев, горячую прокатку и термомеханическую обработку проката, согласно изобретению при изготовлении биметаллической заготовки в качестве основного слоя используют кремнистую сталь, нагрев проводят до температуры Тн = 0,7-0,9 от температуры плавления стали основного слоя, горячую прокатку ведут при скорости деформирования за каждый проход  и длительности междеформационных пауз τi = (1-10)c, при этом общее время деформирования (t0), суммарное обжатие заготовки (ε0) и скорость деформирования

и длительности междеформационных пауз τi = (1-10)c, при этом общее время деформирования (t0), суммарное обжатие заготовки (ε0) и скорость деформирования  удовлетворяют выражению:

удовлетворяют выражению:  а при проведении термомеханической обработки температура конца прокатки (Tк) и температура выдержки после прокатки (ТTM) удовлетворяют соотношениям: (ТкТн) = 0,7-0,9 и (TTM/Tк) = 0,95 - 0,6

а при проведении термомеханической обработки температура конца прокатки (Tк) и температура выдержки после прокатки (ТTM) удовлетворяют соотношениям: (ТкТн) = 0,7-0,9 и (TTM/Tк) = 0,95 - 0,6

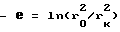

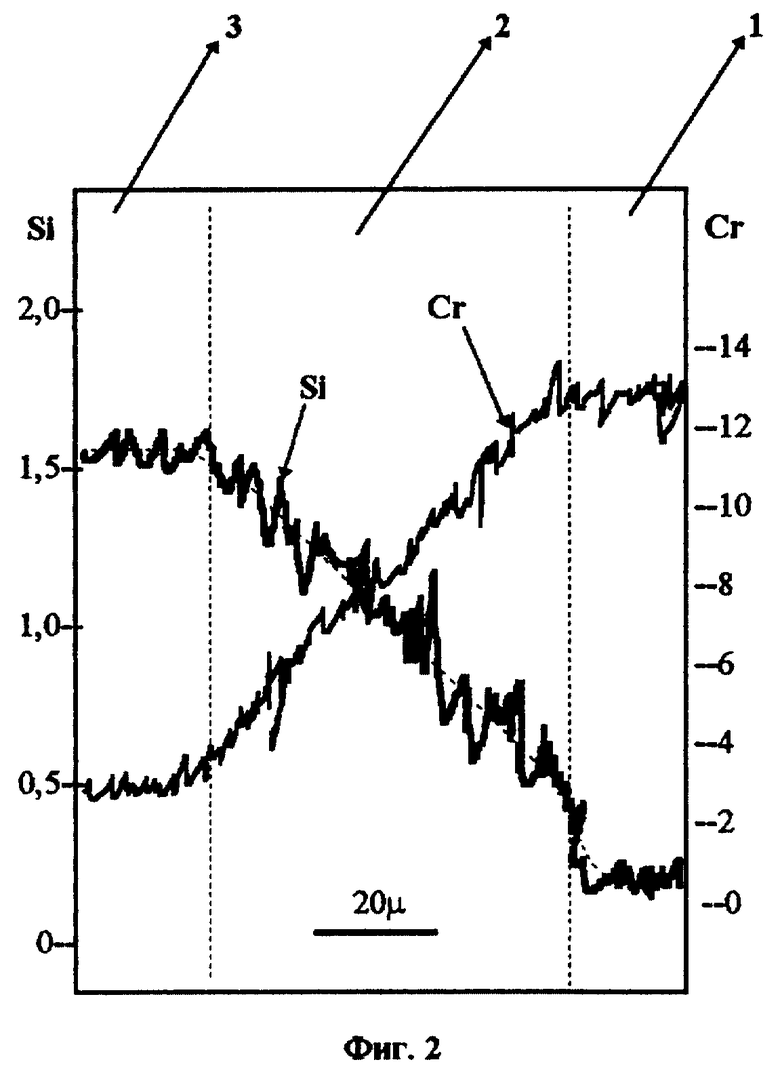

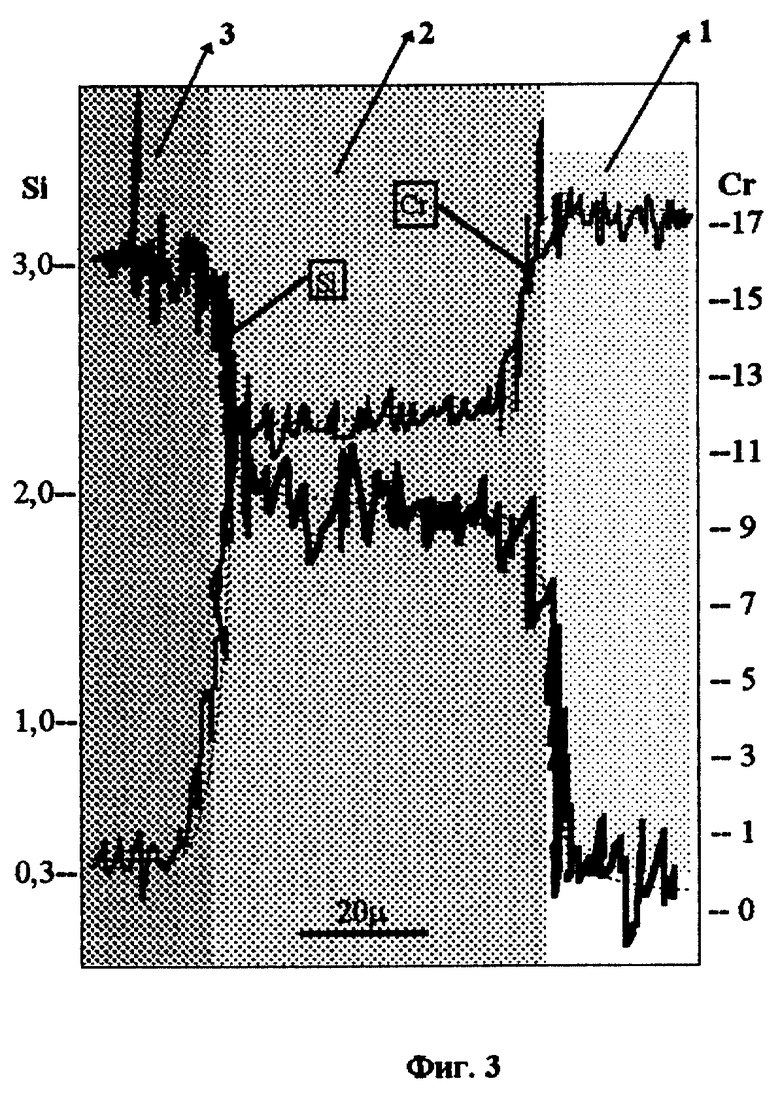

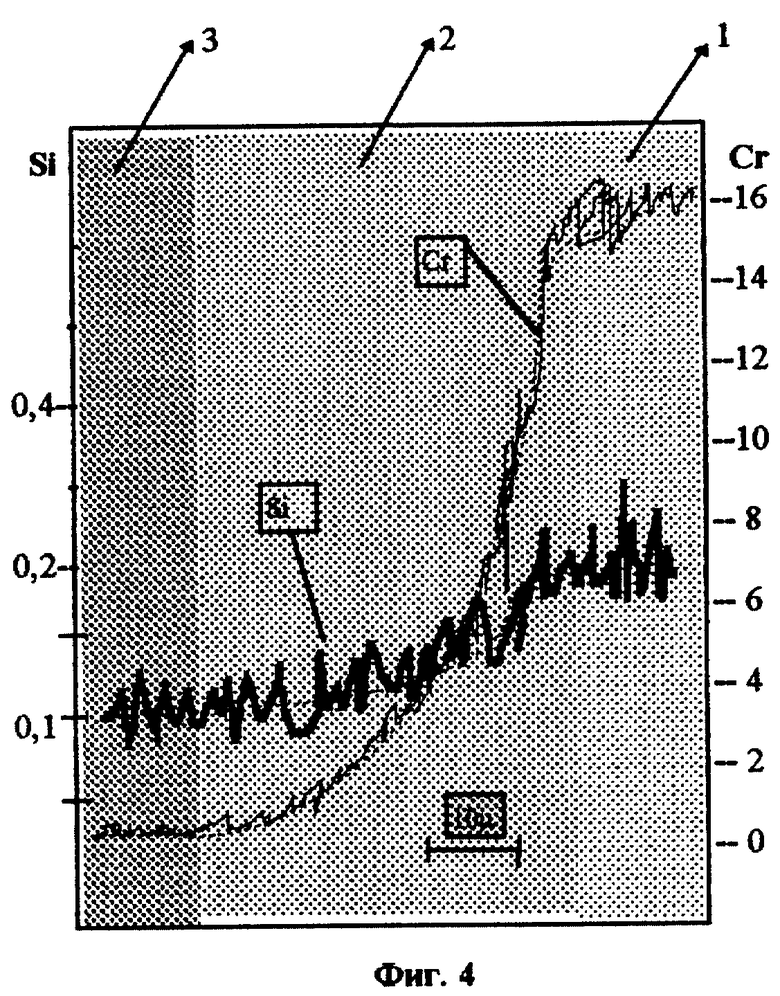

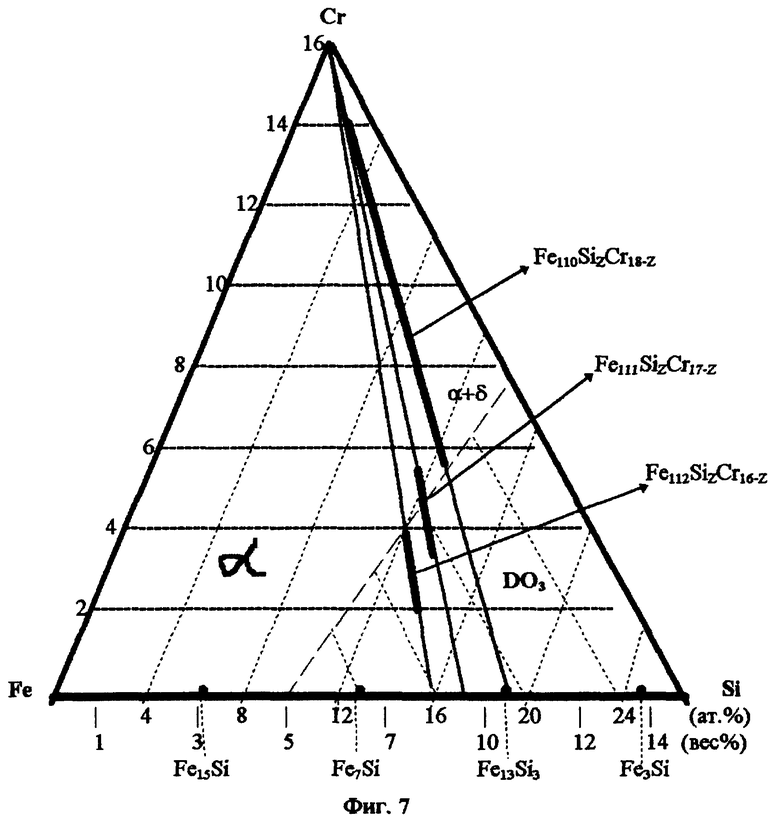

В заявленном композиционном материале при достижении граничных значений по содержанию Si (1,5%) в основном и Cr (6%) в поверхностном слоях характер распределения концентраций этих элементов в переходном слое меняется с гиперболической зависимости, свойственной прототипу, на линейную зависимость по сечению слоя, а при оптимальных условиях, когда содержание элементов внутри интервалов: Si (1,5 - 7) и Cr (6 - 25), а соотношение Si/Cr > 0,5 и < 0,4, в основном и поверхностном слоях соответственно - на линейную зависимость с постоянным соотношением Si/Cr по всему сечению переходного слоя. Полученные зависимости распределения элементов указывают на то, что при определенных условиях в переходной зоне заявляемого композиционного материала образуется новая фаза FexSizCry с переменными или постоянными концентрациями Si и Cr. Исследования показали, что ее состав в системе Fe-Si-Cr близок к сечения (Fe16%Cr - Fe18,7Si) и может быть приближенно описан соотношением Fe84-0,14zSizGr16-0,86z, а более точный стехиометрический атомный состав описан соотношениями: Fe110SizGr18-z; Fe111SizGr17-z; Fe112SizGr16-z, где в качестве базовой выбрана обобщенная элементарная ячейка из 128 атомов. В приведенных формулах отклонения стехиометрического состава касаются только Fe и Cr и в пределах двух атомов на обобщенную элементарную ячейку: при большом содержании Si (≥ 12 ат.% или ≈ 6 вес.%) два атома Fe замещают Cr, и наоборот, при малом содержании Si (< 5 ат.% или ≅ 2 вес.%), два атома Cr замещаются Fe. Приведенная нестехиометрия обусловлена различиями энергии парных взаимодействий атомов, которая возрастает у пар в порядке: Fe-Fe, Cr-Si, Fe-Si.

Средняя стехиометрическая формула новой фазы: Fe111SizGr17-z, из которой следуют соотношения: Si + Cr = 17; Si/Cr = 17/Cr - 1 в (ат.%); или в (мас.%) Si/Cr = (8,5/Cr) - 0,5.

С учетом инструментальных погрешностей в определении (мас.%) легирующих компонентов, а также вышеприведенной нестехиометрии новой фазы, экспериментально установлено, что качественные композиционные нержавеющие слоистые материалы (КНСМ) получаются при выполнении указанного выше требования в пределах: Si/Cr = ((8,5/Cr) - 0,5) ± 0,2.

В наиболее близком аналоге основной слой - углеродистые стали, поверхностный слой - хромистые и хрононикелевые стали; в предлагаемом изобретении основной слой - кремнистые стали, поверхностный слой - аналогичные, что и в наиболее близком аналоге. При нагреве указанных сталей их кристаллические параметры претерпевают изменения: термически активируемое объемное расширение, пропорциональное изменению параметра кристаллической решетки (▿а/а), а на некоторых составах сталей - изменение типа структуры α _→ γ), в которых меняется симметрия кубической решетки ОЦК --> ГЦК. Объемное расширение и увеличение параметра решетки можно описать соотношением: 1/3(▿V/V) = ▿a/a = f • T; где f - коэффициент термического расширения (град-1) и ТК, V - объем элементарной ячейки. В ферритных сталях с α-структурой равновесный параметр кубической решетки следующий: в хромистых сталях - больше, в кремнистых сталях - меньше по сравнению с углеродистой сталью, а при увеличении Т параметры этих решеток сближаются. В углеродистой стали при Т, близкой к 1190 К, структура меняется α _→ γ, а при Т ≈ 1690 К α _→ δ- феррит с объемно-центрированной решеткой. При этом во всех ферритных структурах несовпадение параметра решетки не превышает 2%, что позволяет при эффективном их сближении образовывать когерентные дислокационные границы с прочным соединением слоев.

В сталях с аустенитной структурой (γ) параметры кубической решетки значительно превышают параметры решетки ферритных сталей (α) и только в плоскостях с наибольшей упаковкой атомов при совпадении текстур: (010)[101]γ и  межатомные расстояния (d) вдоль указанных направлений не превышают 2%. Это позволяет при эффективном сближении слоев из α и γ структур получить в плоскостях с плотной упаковкой из 5 атомов на ячейку сразу у 3 пар атомов прочные когерентные связи, а оставшимся 2 атомам необходимо диффузионное или дислокационное перемещение в пределах одного межатомного расстояния.

межатомные расстояния (d) вдоль указанных направлений не превышают 2%. Это позволяет при эффективном сближении слоев из α и γ структур получить в плоскостях с плотной упаковкой из 5 атомов на ячейку сразу у 3 пар атомов прочные когерентные связи, а оставшимся 2 атомам необходимо диффузионное или дислокационное перемещение в пределах одного межатомного расстояния.

Таким образом, при активном развитии диффузионных и дислокационных процессов и при эффективном сближении слоев возможно прочное их соединение путем образования когерентных дислокационных границ, если в зоне контакта совпадают определенные текстурные компоненты в сопрягаемых структурах. Это приводит к повышению прочности соединения слоев.

При содержании Si в основном слое менее 1,5 мас.% в переходном слое не образуется новая фаза с соотношением Si/Cr в требуемых пределах, а имеет место диффузионная зона с гиперболической зависимостью концентраций Si и Gr по сечению переходного слоя и содержанием Si в переходном слое, выходящем за пределы минимального граничного условия - 0,5%. Снижение Si в переходном слое менее 0,5 мас.% ведет к уменьшению прочности соединения основного и поверхностного слоев.

При содержании Si в основном и переходном слоях более 7% резко снижается пластичность стали из-за образования упорядоченных структур типа (DO3) Fe3Si, что делает невозможной ее обработку при горячей прокатке. Образцы при деформации разрушаются.

Содержание Cr в переходном слое ограничено: с одной стороны 2%, что обусловлено его минимально необходимым количеством для устойчивого образования новой фазы при концентрации Si в ней на максимально предельном содержании ≈ 14 ат.% или ≈ 7 мас.%, с другой стороны 14%, что обусловлено уже минимально необходимым количеством Si (0,5 мас.%) для устойчивого образования данной фазы при максимально допустимой концентрации Cr в ней.

При нагреве композиционной заготовки ниже (0,7 • Тп) образуется узкая (≤ 10 мкм) диффузионная зона с гиперболической зависимостью концентраций компонентов Si и Cr, а ее кристаллическая структура может быть ферритной, аустенитной или аутенито-ферритной, в зависимости от содержания в ней C, Ni, Mn, Cr, Si. На некоторых образцах диффузионная зона образуется только на отдельных участках. При этом прочность соединения слоев композиционного материала низкая.

Нагрев композиционной заготовки выше (0,9 • Тп) нецелесообразен ввиду чрезмерного расхода энергии, возможного оплавления основного слоя заготовки из кремнистой стали, температура плавления (Тп) которой значительно ниже температуры плавления поверхностного слоя из нержавеющей стали, а также возникающих затруднений при горячей деформации ввиду чрезмерного снижения сопротивления деформации (σт) кремнистой стали.

Исследования показали, что при горячей прокатке со скоростью деформирования за каждый проход  с-1 и длительностью междеформационных пауз τi= (1-10) с в контактной зоне композиционной стали развивается динамическая рекристаллизация структуры. При этом, чем больше скорость деформации, тем больше плотность дислокаций, меньше размер и больше ширина зоны рекристаллизованных зерен на контактной границе.

с-1 и длительностью междеформационных пауз τi= (1-10) с в контактной зоне композиционной стали развивается динамическая рекристаллизация структуры. При этом, чем больше скорость деформации, тем больше плотность дислокаций, меньше размер и больше ширина зоны рекристаллизованных зерен на контактной границе.

При  накопленной деформационной энергии и времени недостаточно для развития динамической рекристаллизации структуры в приграничной зоне, не хватает плотности дислокаций и потоков вакансий для образования переходной зоны с прочными когерентными границами. При этом относительная температура конца прокатки (Тк/Тн) часто бывает выше верхнего предела (Тк/Тн) > 0,90. Это способствует огрублению микроструктуры в переходной зоне за счет образования вытянутых полигонизованных зерен.

накопленной деформационной энергии и времени недостаточно для развития динамической рекристаллизации структуры в приграничной зоне, не хватает плотности дислокаций и потоков вакансий для образования переходной зоны с прочными когерентными границами. При этом относительная температура конца прокатки (Тк/Тн) часто бывает выше верхнего предела (Тк/Тн) > 0,90. Это способствует огрублению микроструктуры в переходной зоне за счет образования вытянутых полигонизованных зерен.

При междеформационной паузе τi>10 (с) также чрезмерно огрубляется структура в переходной зоне, что снижает ее прочность. Кроме того, на последних проходах при горячей прокатке, когда сечение проката становится малым, увеличивается скорость охлаждения проката, вследствие чего относительная температура конца прокатки (Тк/Тн) становится ниже нижнего предела Тк/Тн < 0,7. Это часто приводит к резкому увеличению сопротивления деформации (σт> 100 Mп), затруднению горячей прокатки, а также не удается получить при ТМО заданного градиента термоупругих микроискажений кристаллической решетки по поперечному сечению проката.

Увеличение  нецелесообразно вследствие увеличения нагрузки на энергосиловые параметры и возможной поломки прокатного оборудования.

нецелесообразно вследствие увеличения нагрузки на энергосиловые параметры и возможной поломки прокатного оборудования.

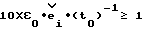

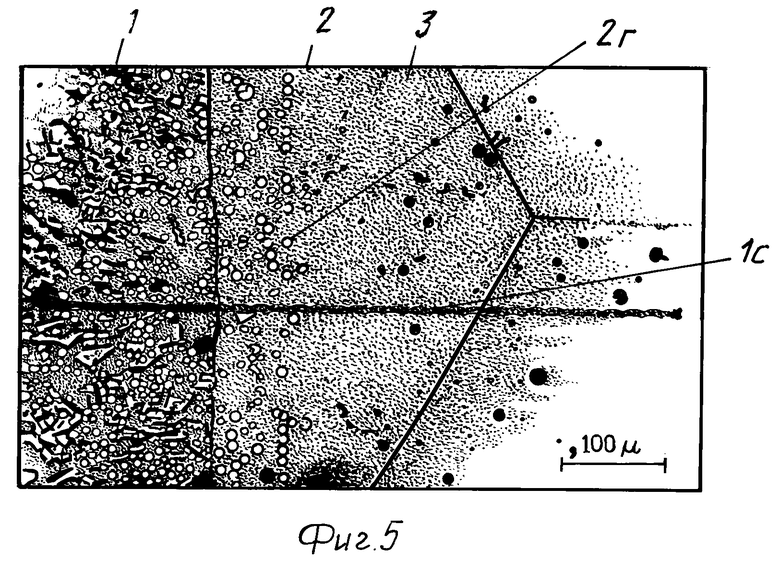

Благодаря накоплению деформации и развитию динамической рекристаллизации в контактной зоне композиционного материала формируются оптимальные текстуры, в которых кристаллографические плоскости с наибольшей плотностью атомов близки или параллельны плоскости прокатки и с направлениями, облегчающими сдвиговые деформации вдоль направления прокатки: для α-структур это рассеянная в плоскости прокатки ребрования ориентировка в пределах (110)[111] ←→(110)[001] ; для γ-структур рассеянная кубическая ориентировка (100)[011] ←→(100)[001] . Эти оптимальные текстуры для образования прочных когерентных границ в контактной зоне достигаются благодаря, как было сказано выше, накоплению достаточно большого уровня деформации, пропорционального суммарному обжатию заготовки (ε0) и достаточно полному развитию динамической рекристаллизации, при которой совершенство структуры пропорционально скорости деформирования  и длительности выдержки при высокой температуре, пропорциональной общему времени деформирования (t0). При удовлетворении выражению

и длительности выдержки при высокой температуре, пропорциональной общему времени деформирования (t0). При удовлетворении выражению  удалось суммировать вклад каждого из названных параметров в получение оптимальной структуры и обеспечивающей образование прочных когерентных границ в контактной или переходной зоне композиционного стального материала. Структура излома такой переходной зоны вязкая, нет плоской границы, разрушение происходит в основном по границам зерен.

удалось суммировать вклад каждого из названных параметров в получение оптимальной структуры и обеспечивающей образование прочных когерентных границ в контактной или переходной зоне композиционного стального материала. Структура излома такой переходной зоны вязкая, нет плоской границы, разрушение происходит в основном по границам зерен.

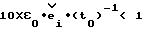

При соотношении  , что может достигаться сочетанием чрезмерно больших суммарного обжатия и общего времени горячей прокатки при относительно высокой скорости деформирования, более выраженными и стабильными в структуре контактной зоны становятся текстуры деформации: для α--Fe это рассеянный в плоскости прокатки деформационный куб (100)[011]←→(100)[012], для γ-Fe рассеянная октаэдрическая ориентировка (111)[112]←→(111)[113]. При сопряжении структур с данными текстурами в плоскости контакта невозможно получить когерентной границы с высокой плотностью совпадающих пар атомов, вследствие чего переходная зона в композиционном материале обладает повышенной дефектностью и низкой прочностью. Граница излома хрупкая со следами скольжения дислокаций и раскрытия множества микротрещин.

, что может достигаться сочетанием чрезмерно больших суммарного обжатия и общего времени горячей прокатки при относительно высокой скорости деформирования, более выраженными и стабильными в структуре контактной зоны становятся текстуры деформации: для α--Fe это рассеянный в плоскости прокатки деформационный куб (100)[011]←→(100)[012], для γ-Fe рассеянная октаэдрическая ориентировка (111)[112]←→(111)[113]. При сопряжении структур с данными текстурами в плоскости контакта невозможно получить когерентной границы с высокой плотностью совпадающих пар атомов, вследствие чего переходная зона в композиционном материале обладает повышенной дефектностью и низкой прочностью. Граница излома хрупкая со следами скольжения дислокаций и раскрытия множества микротрещин.

Соотношение  может достигаться и сочетанием относительно малых суммарного обжатия и общего времени горячей прокатки при низкой скорости деформирования композиционного стального материала. В целом, это можно охарактеризовать как горячую прокатку с низкой интенсивностью пластического деформирования структуры. При этом при деформации в структуре преобладают процессы возврата, что не позволяет в полной мере и эффективно провести многократную перекристаллизацию структуры в зоне контакта в последовательности: исходная текстура _→ тестура деформации _→ текстура рекристаллизации _→ и так далее, после каждого прохода горячей прокатки. В итоге в переходной зоне слабо выражены оптимальные текстурные компоненты, при сопряжении которых можно было бы получить когерентные границы с максимальной плотностью совпадающих узлов в кристаллических решетках. Диффузионная сварка основного и поверхностного слоев недостаточно эффективна, а получаемая переходная зона обладает большим количеством дефектов и пониженной прочностью.

может достигаться и сочетанием относительно малых суммарного обжатия и общего времени горячей прокатки при низкой скорости деформирования композиционного стального материала. В целом, это можно охарактеризовать как горячую прокатку с низкой интенсивностью пластического деформирования структуры. При этом при деформации в структуре преобладают процессы возврата, что не позволяет в полной мере и эффективно провести многократную перекристаллизацию структуры в зоне контакта в последовательности: исходная текстура _→ тестура деформации _→ текстура рекристаллизации _→ и так далее, после каждого прохода горячей прокатки. В итоге в переходной зоне слабо выражены оптимальные текстурные компоненты, при сопряжении которых можно было бы получить когерентные границы с максимальной плотностью совпадающих узлов в кристаллических решетках. Диффузионная сварка основного и поверхностного слоев недостаточно эффективна, а получаемая переходная зона обладает большим количеством дефектов и пониженной прочностью.

Таким образом, исследования показали, что оптимальные нагрев и режимы горячей прокатки композиционной заготовки приводят: к эффективному сближению контактных слоев и их параметров кристаллических решеток; получению наиболее оптимальных текстур в контактной зоне благодаря динамической рекристаллизации; диффузионному соединению основного и поверхностного слоев путем образования относительно узкой переходной зоны (1 - 10 мкм) с когерентными дислокационными границами, в которых плотность дислокаций и совпадающих узлов кристаллических решеток уже соизмерима с обычной межзеренной границей в α - Fe. При этом поверхностная энергия, определяемая в основном плотностью дислокаций, для такой межфазной границы (ψф) близка к энергии межзеренной границы ψз только при температуре образования межфазной границы (Тф). При увеличении или снижении от данной Тф ввиду различных коэффициентов термического расширения (f) кристаллических структур по разную сторону от этой границы на межфазной границе возникают термические напряжения и ее энергия изменится.

В целом это можно характеризовать так, что при Тф сваренные диффузией слои перестали быть раздельными термодинамическими системами, а отныне это единая замкнутая система со своим термодинамическим потенциалом или свободной энергией (F), величина которой определяется суммированием равновесных термодинамических потенциалов и термоупругих микроискажений кристаллических решеток каждого слоя: FΣ = Fo(T)+Fп(T)+Eo(Δa/a)o+Eп(Δa/a)п, где Eo и Eп - модули упругости основного и поверхностного слоев, (Δa/a) - микроискажения кристаллической решетки в зоне контакта слоев. Теперь эта граница - не "свободная граница", куда структуры основного и поверхностного слоев могли сбрасывать сегрегации, дислокации и прочие дефекты, отныне эта стабильная граница часть биметаллической системы и может самостоятельно влиять на ее равновесное состояние в зависимости от внешних условий (давления, Т и прочее).

Самым мощным фактором является изменение температуры от (Тф), при этом свободная энергия биметаллической структуры увеличивается за счет накопления упругой энергии микроискажений кристаллической решетки. Вклад термоупругой энергии можно оценить выражением: Eo(Δa/a)o+Eп(Δa/a)п = Ecp•Δf•(Tф-TTM),, где Eср - средний модуль упругости; Δf - разность коэффициентов термического расширения основного и поверхностного слоев; Tтм - нижняя температура ТМО композиционного стального материала, не равная температуре конца прокатки (Tк). Tтм не может быть равна Тк, так как в процессе горячей деформации на когерентной границе соединения слоев может идти полная или частичная релаксация термоупругих напряжений за счет сдвиговых деформаций и движения дислокаций.

Возникающий градиент термоупругих искажений кристаллической решетки от когерентной границы соединения слоев при условии, что Ecp•Δf•(Tф-TTM) ≥ Wф (где Wф - энергия активации спинодальной флюктуации состава твердого раствора), может приводить к зарождению и росту новой фазы путем стабилизации флюктационных спинодалей Si и Cr.

Зарождение и рост новой фазы обеспечивается параметрами ТМО, удовлетворяющих соотношению Ecp•Δf•(TTM-Tк) ≥ Wф, где Тк - верхняя, а Ттм - нижняя температуры ТМО. После несложных преобразований получим: (TTM/Tк) ≥ (Ecp•Δf•Tк)/Wф-1. Экспериментально установлено, что оптимальные режимы ТМО обеспечиваются при соотношении (Ттм/Тк) = 0,95 - 0,6. При этом возникает градиент термоупругих микроискажений кристаллической решетки в поперечном сечении проката; в переходном слое накапливается избыточная упругая энергия; для ее релаксации в структуре диффузионной зоны возбуждаются спиноидальные флуктуации Si и Cr; а при достижении энергии активации (Wф) осуществляется спинодальный распад твердого раствора с образованием новой фазы, состав которой находится на разрезе Fe-16%Cr---Fe-18%Si с соотношением Si/Cr = (8,5/Cr - 0,5) ± 0,2. Получаемая после такой ТМО переходная зона обладает бездефектной структурой, а по прочности может превосходить основной слой композиционного стального материала.

При (Ттм/Тк) > 0,95 температура ТМО настолько близка к температуре конца прокатки, что избыточной термоупругой энергии недостаточно для зарождения новой фазы в диффузионной зоне. При этом прочность переходной зоны низкая.

При (Ттм/Тк) < 0,6 температура ТМО настолько низкая, что диффузионные процессы в кристаллической решетке резко замедляются, и распад твердого раствора идет очень медленно. Необходимо много десятков часов выдержки при Ттм, чтобы зафиксировать образование новой фазы. Эта обработка становится нецелесообразной, ввиду ее нетехнологичности.

Таким образом, оптимальная обработка композиционной заготовки, содержащей в основном слое Si, а в поверхностном слое Cr, включает: нагрев до температуры ниже температуры плавления Тп в пределах соотношения (Тн/Тп) = 0,7 - 0,9; дальнейшую горячую прокатку, при которой контролируются объемная скорость деформации за каждый проход в пределах соотношения  ; длительность междеформационных пауз в пределах соотношения τi= (1-10)c; общее время деформации, суммарное обжатие и скорость деформации в пределах соотношения

; длительность междеформационных пауз в пределах соотношения τi= (1-10)c; общее время деформации, суммарное обжатие и скорость деформации в пределах соотношения  ; ТМО, при которой температура конца прокатки (Тк) и температура выдержки после прокатки (Ттм) удовлетворяют соотношениям: (Тк/Тн) = 0,7 - 0,9 и (Ттм/Тк) = 0,95 - 0,6 соответственно. Данный способ обеспечивает: эффективное диффузионное сваривание слоев, образование переходного слоя, содержащего Si и Cr с соотношением (Si/Cr) = (8,5/Cr - 0,5) ± 0,2, в итоге - более качественное и прочное соединение слоев по сравнению с наиболее близким аналогом.

; ТМО, при которой температура конца прокатки (Тк) и температура выдержки после прокатки (Ттм) удовлетворяют соотношениям: (Тк/Тн) = 0,7 - 0,9 и (Ттм/Тк) = 0,95 - 0,6 соответственно. Данный способ обеспечивает: эффективное диффузионное сваривание слоев, образование переходного слоя, содержащего Si и Cr с соотношением (Si/Cr) = (8,5/Cr - 0,5) ± 0,2, в итоге - более качественное и прочное соединение слоев по сравнению с наиболее близким аналогом.

Кроме того, предлагаемый способ позволяет получить КНСМ более дешевый по сравнению с указанным аналогом. Это достигается более простым технологическим переделом, а также меньшими трудовыми и энергетическими затратами даже при относительно равной с наиболее близким аналогом сырьевой базе композиционного материала.

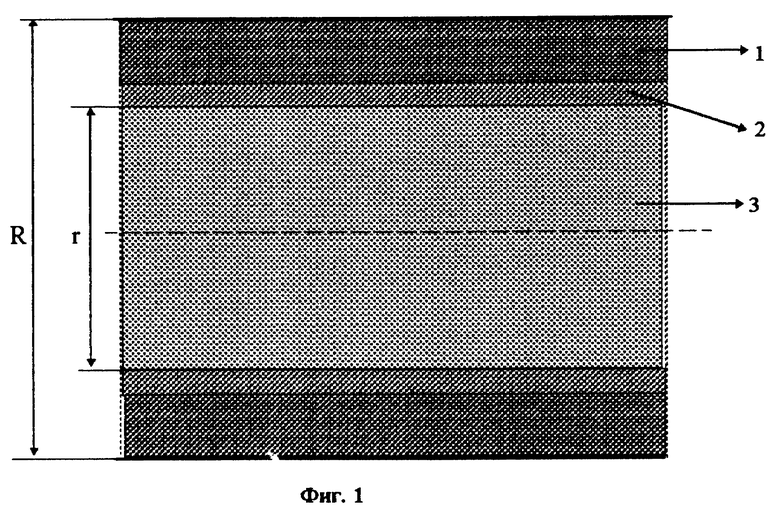

Сущность изобретения поясняется на фиг.1-7, где показано:

на фиг. 1 - схематически изображен заявляемый композиционный материал с поверхностным слоем (1), переходным слоем (2) и основным слоем (3);

на фиг. 2 - распределение содержания Si и Cr в переходном слое КНСМ-1 (Fe1,5Si//40X13);

на фиг. 3 - распределение содержания Si и Cr в переходном слое КНСМ-2 (Fe3,0Si//08X17T);

на фиг.4 - распределение содержания Si и Cr в переходном слое известного материала, наиболее близком аналоге - (Ст.3//08Х17Т);

на фиг.5 - микроструктура переходного слоя КНСМ-2 (Fe3,0Si//08X17T);

на фиг. 6 - микроструктура переходного слоя наиболее близкого аналога (Ст.3//08Х17Т);

на фиг.7 - сечение тройной диаграммы Fe-Si-Cr и состав новой фазы в переходном слое.

Пример конкретного выполнения

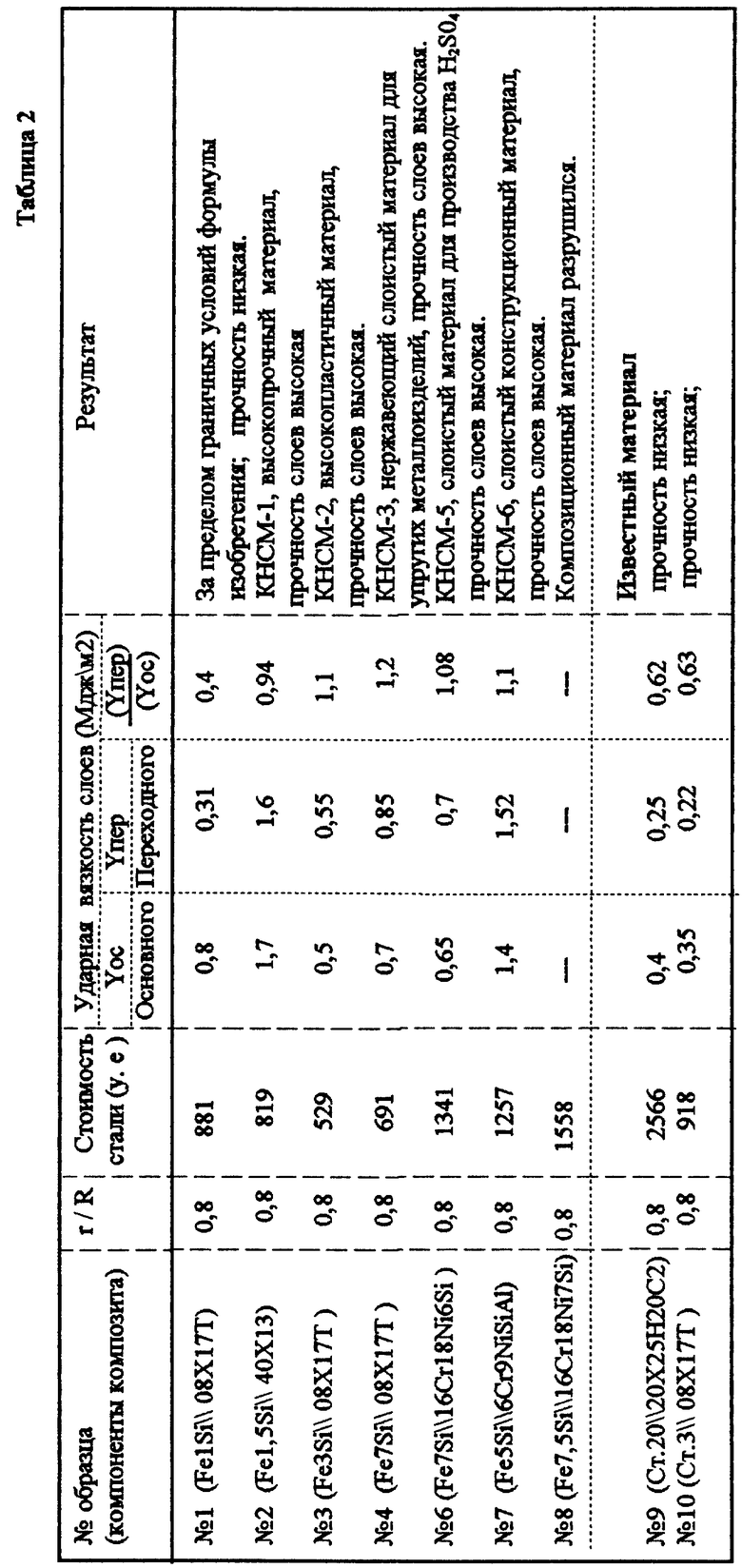

Согласно предлагаемым изобретениям были изготовлены композиционные нержавеющие слоистые материалы (КНСМ 1 - 6). В таблице 1 показано процентное содержание Si и Cr в слоях полученных материалов и отношение в них Si/Cr, в таблице 2 - ударная вязкость основного и переходного слоев полученных материалов, а также их стоимость. В таблице 2 R - толщина композиционного материала, r - толщина его основного слоя.

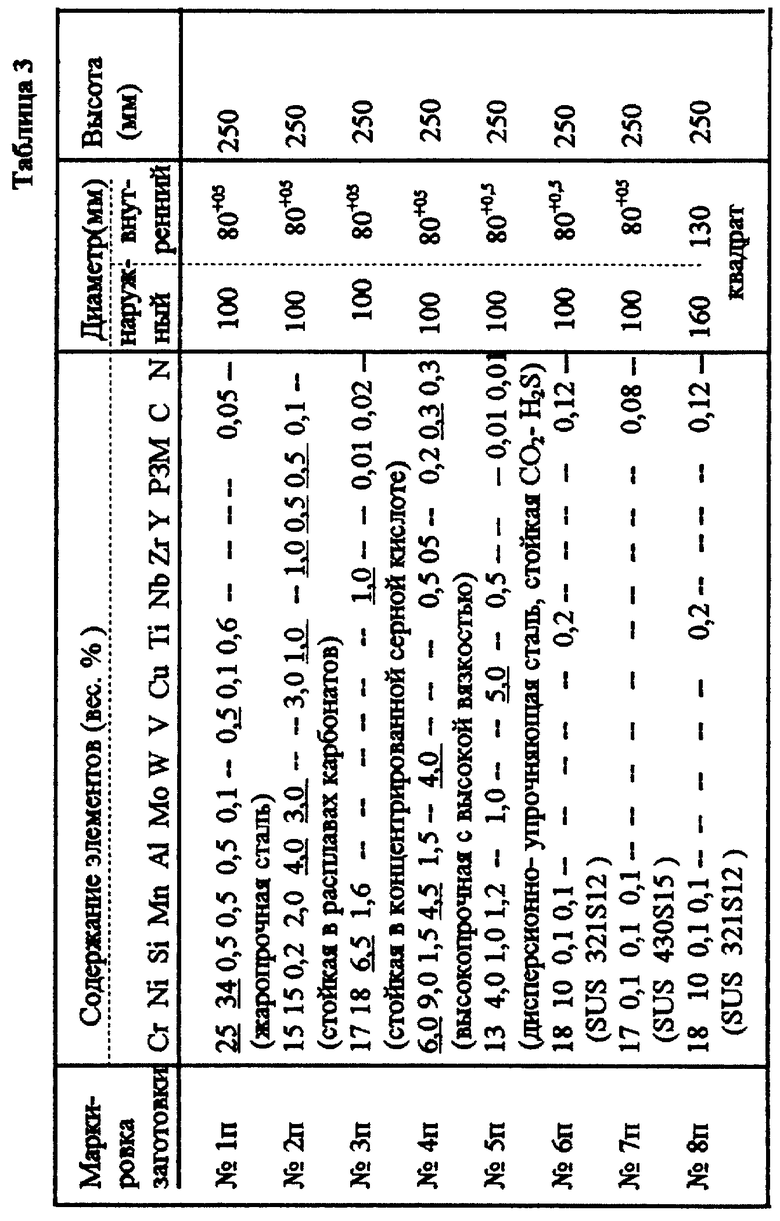

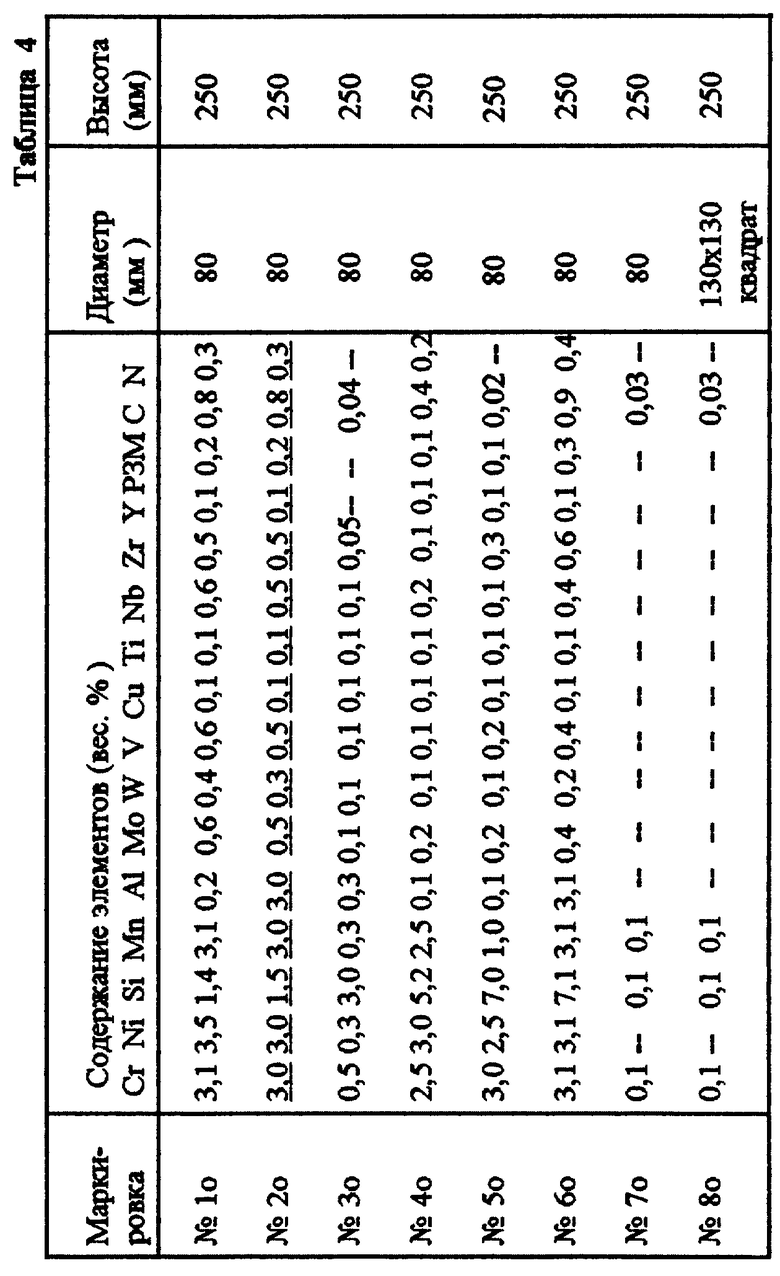

В индукционной вакуумной печи выплавляли сталь с различным содержанием Cr, Ni, Si, также дополнительно содержащую Mn, Al, Mo, W, V, Cu, Ti, Nb, Zr, Y, РМЗ, C, N, и разливали в изложницы, получая полые заготовки (поверхностный слой). Состав и размеры полых заготовок указаны в таблице 3. В этой же печи выплавляли сталь с различным содержанием Si и Cr, дополнительно содержащую Mn, Al, Mo, W, V, Cu, Ti, Nb, Zr, Y, РМЗ, C, N, и разливали в изложницы, получая цилиндрические заготовки (основной слой). Состав и размеры этих заготовок указаны в таблице 4. Цилиндрические заготовки вставляли в полые заготовки, затем для предотвращения окисления границы раздела при нагреве на торцевых поверхностях электросваркой заваривали границу между слоями. Таким образом получали композиционные биметаллические заготовки, имеющие высоколегированный нержавеющий поверхностный слой.

Заготовки нагревали до заданной температуры Тн = (0,7 - 0,9)Тп (в абсолютных величинах эта температура находится в пределах 1250 - 1600 К) и прокатывали на первой клети с диаметром валков 300 мм в режиме реверса за несколько проходов через систему калибров "ромб-квадрат" на квадратную заготовку 60 х 60 мм или 40 х 40 мм. Часть квадратных заготовок подвергали дальнейшей горячей прокатке на второй клети с диаметром валков 250 мм через систему калибров "овал-круг" на круглый сорт диаметром 25 - 6,5 мм. Часть квадратных заготовок прокатывали в валках с плоской бочкой на полосы сечением 3,0 х 60 мм.

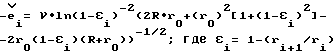

При горячей прокатке контролировали в пределах заданных параметров: 1) суммарное (ε0) и разовые (εi) обжатия в пределах 0,4 - 0,96 и 0,15 - 0,4 соответственно; 2) после деформационные паузы (τi) путем выдержки проката на воздухе или в печи в течение 1 - 300 с; общее время деформации to = Στi в пределах 24 - 690 с; скорость деформации в каждом проходе  в пределах 0,5 - 45 с-1 путем изменения величин обжатия и скорости вращения валков. Заданная геометрия прокатки в замкнутых калибрах обеспечивает при единовременном двухстороннем обжатии одностороннюю вытяжку композиционной заготовки вдоль направления прокатки, соответственно величина деформации

в пределах 0,5 - 45 с-1 путем изменения величин обжатия и скорости вращения валков. Заданная геометрия прокатки в замкнутых калибрах обеспечивает при единовременном двухстороннем обжатии одностороннюю вытяжку композиционной заготовки вдоль направления прокатки, соответственно величина деформации  может быть рассчитана по соотношению

может быть рассчитана по соотношению  , а скорость деформации за проход рассчитывали в соответствии с зависимостью

, а скорость деформации за проход рассчитывали в соответствии с зависимостью  разовые обжатия композиционной заготовки; R - радиус рабочих валков (м); ν - линейная скорость проката на выходе из валков (м/с); rк (r0) - конечные (начальные) диаметр или толщина проката.

разовые обжатия композиционной заготовки; R - радиус рабочих валков (м); ν - линейная скорость проката на выходе из валков (м/с); rк (r0) - конечные (начальные) диаметр или толщина проката.

Температуру конца прокатки (Тк) контролировали оптическим пирометром, поддерживая в пределах Тк = (0,7 - 0,9)Тн, а абсолютных величинах 1100 - 1395 К. Это обеспечивалось темпом прокатки и после деформационными паузами с выдержкой проката: на воздухе или в теплоизолированном контейнере (имитирующем проходную печь), или в печи при температуре больше Тк, но меньше Тн.

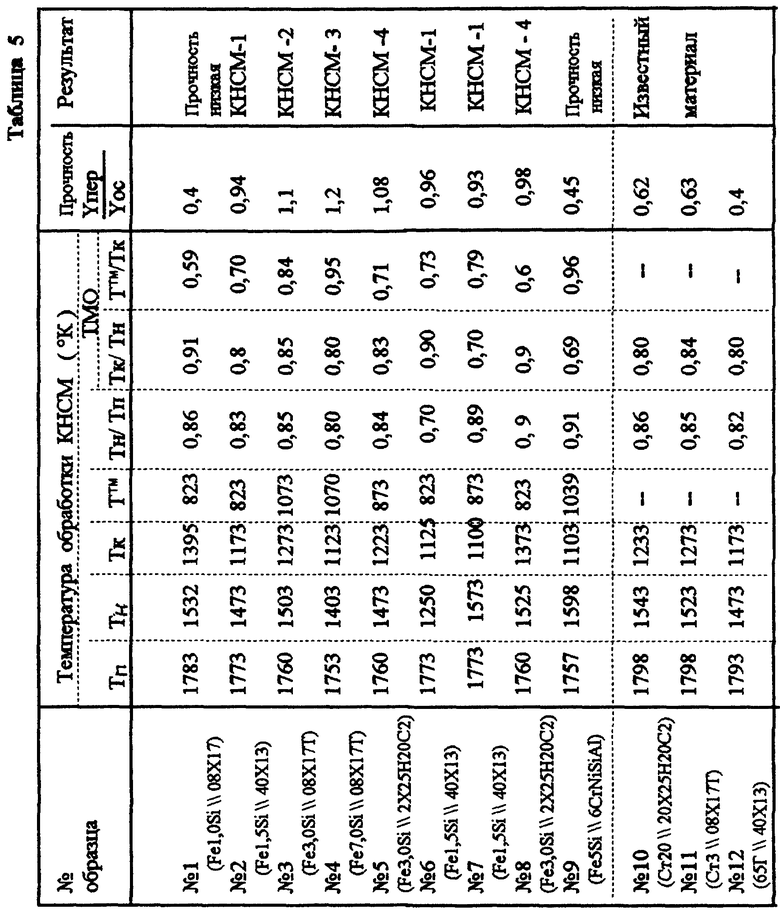

Температурные параметры обработки показаны в таблице 5.

В таблице 6 показан технологический передел композицонных биметаллических заготовок.

После горячей прокатки КНСМ подстуживали до температуры (Ттм) = (0,95 - 0,60)Тк, в абсолютных величинах в пределах 823 - 1073 К и помещали в печь, предварительно нагретую до Ттм, где КНСМ охлаждалась вместе с печью до комнатной температуры (табл.5).

Для изготовления материала согласно наиболее близкого аналога отливали из легированной стали полую заготовку квадратного сечения 160 х 160 мм и в нее заливали расплав из углеродистой стали (табл.1, табл.2). Полученную квадратную заготовку подвергали ковке на специальной наковальне, обеспечивающей одностороннюю вытяжку в условиях замкнутого очага деформации, на квадратную заготовку 100 х 100 мм; первую горячую прокатку на квадратную заготовку 40 х 40 мм, вторую горячую прокатку - на круг диаметром 20 мм, третью горячую прокатку - на круглый сорт диаметром 6,5 мм (табл.6; N 6).

Параметры деформации образца N 3 (табл.1) - Fe3Si//08X17T показаны в таблице 7.

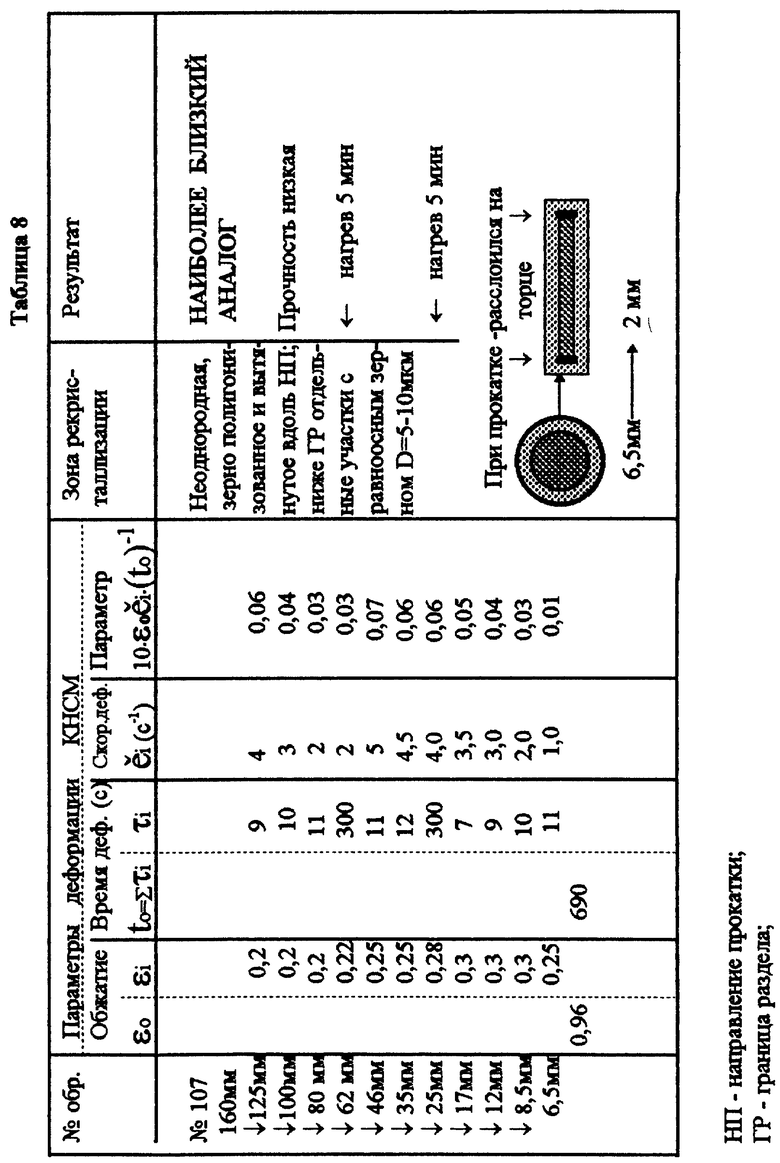

В таблице 8 показаны параметры деформации наиболее близкого аналога (образец 10, табл.1) - Ст.3//08X17T.

В итоге составы КНСМ соответствуют: в образцах N 2 - N 7 (табл.1) - предлагаемому изобретению; в образцах N 1, 8 (табл.1) и N 9 (табл.5) - за пределами граничных условий изобретения; в образцах N 9 - 11 (табл.1) - наиболее близкому аналогу; а температурные и деформационные параметры обработки КНСМ соответствуют: в образцах N 2 - 8 (табл.5), N 101 - 104 (табл.7) - предлагаемому изобретению; в образцах N 1, 9 (табл.5), N 105, 106 (табл.7) - за пределами граничных условий данного изобретения, а в образцах N 10 - 12 (табл.5), N 107 (табл.8) - наиболее близкому аналогу.

На различных этапах горячей прокатки и ТМО отбирали темплеты. В продольных и поперечных сечениях проката исследовали микроструктуру на микроскопе "Neofot-21", распределение Cr и Si на рентгеноспектральном микроанализаторе MS-46 "Камека". Для исследования текстур на границе соединения слоев - на образцах КНСМ сошлифовывали поверхностный слой и вели съемку интерференционных максимумов {220} на дифрактометре ДРОН-3 в Fe Кα-излучении. На основании полученных диаграмм по стандартной сетке Болдырева строили полюсные фигуры. Методами рентгеноструктурного анализа исследовали изменения периодов решетки, диффузное рассеяние и уширение рентгеновских линий в различных сечениях и в диффузионной зоне КНСМ. Для идентификации структуры новой фазы проводили анализ дифракционных эффектов на электронограммах и светлопольных изображениях, полученных на электронном микроскопе ЭВМ-100-ЛМ.

Прочность соединения слоев КНСМ исследовали испытаниями образцов на ударную вязкость и горячей прокаткой при 1273 К в плоских валках на полосы толщиной 2 - 3 мм.

Для испытаний на ударную вязкость готовили специальные цилиндрические образцы из сталей с различным составом толщиной 40 мм, которые складывали в биметаллический пакет и электросваркой заваривали по всему периметру границу раздела на торцевой поверхности (для предотвращения ее окисления при нагреве). Обжимали биметаллические пакеты за ≈ 0,1 с до толщины rк в пределах 72 - 10 мм на плоских бойках ковочной машиной с параметрами деформации, идентичными табл. 7. Режимы нагрева и ТМО, а также деформационные паузы идентичны табл.5, 7, 8. При данной обработке деформация на границе раздела слоев отличается от деформации прокаткой только симметрией эпюры напряжений: односторонняя вытяжка в условиях двухстороннего сжатия (при прокатке) ⇒ на двухстороннюю вытяжку в условиях одностороннего сжатия (при ковке). Как показали исследования на условия образования новой фазы в переходной зоне на границе соединения слоев это не влияет. Из обжатых на ковочной машине композиционных образцов перпендикулярно плоскости соединения слоев вырезали прямоугольные образцы сечением 6 х 10 мм; на диффузионной зоне или в другом исследуемом месте делали надрез глубиной 1 мм; один конец образца зажимали в специальные тисы с надрезом навстречу молоту, другой конец образца был свободен; после чего ломали образец на копре. Результаты испытаний (см. табл.2, 5).

Второй метод испытания характеризуется тем, что при горячей прокатке на гладкой бочке валков композицонных образцов квадратного или круглого сечения вдоль продольно торцевой кромки получаемых полос образуются расслоения или микротрещины, если прочность диффузионной зоны меньше прочности основного слоя КНСМ. Результаты испытаний (см. табл.7, 8).

Для качественного диффузионного сваривания поверхностей слоев биметаллические заготовки подвергают нагреву, горячей прокатке и термомеханической обработке (ТМО) при следующем соотношении параметров, согласно изобретению:

- нагревают до Тн, отличающуюся от температуры плавления основного слоя Тп в пределах (Тн/Тп) = 0,7 - 0,9;

- деформируют со скоростью

- паузы между деформациями в пределах τi= (1-10)c;

- общее время (t0), скорость деформирования  , и суммарное обжатие (ε0) удовлетворяют соотношению

, и суммарное обжатие (ε0) удовлетворяют соотношению

Для образования в поперечном сечении композиционного проката градиента термоупругих микроискажений структуры и переходного слоя с соотношением Si/Cr = (8,5/Cr - 0,5) ± 0,2 - ТМО осуществляют в интервале температур: с одной стороны поддерживают температуру конца прокатки (Тк) в пределах Тк = (0,7 - 0,9)Тн, с другой стороны, после прокатки подстуживая выдерживают прокат при температуре (Ттм) в пределах Ттм = (0,95 - 0,6)Тк.

Анализ результатов свидетельствуют, что в изобретении достигнут положительный эффект: предлагаемый композиционный слоистый материал (КНСМ), изготовленный предлагаемым способом, по сравнению с наиболее близким аналогом, обладает существенными преимуществами: повышенной прочностью соединения слоев при меньшей стоимости, а сортовой прокат из КНСМ - улучшением качества при снижении себестоимости.

Предлагаемый материал и способ его получения целесообразно применять в металлургической промышленности для получения дешевых коррозионностойких материалов, используемых в строительной, тепловой, атомной промышленности.

Источники информации

1. Патент 2063852, Россия, Способ получения трехслойных листов и полос, М.Кл.6 B 23 K 20/04, 1980.

2. Баранов А.А., Надворный Б.Е., Подплета О.В. О переходном слое биметалла "легированная сталь - углеродистая сталь", Металлы, N 5, 1989, с. 134-139.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| БИМЕТАЛЛИЧЕСКИЙ СТАЛЬНОЙ ПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2234400C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЙ СТАЛЬНОГО СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2234385C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237742C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПЛАШКИ СТЫКОВОГО ЗАЖИМА ДЛЯ КОНТАКТНЫХ ПРОВОДОВ, ПЛАШКА СТЫКОВОГО ЗАЖИМА, СТЫКОВОЙ ЗАЖИМ ДЛЯ КОНТАКТНЫХ ПРОВОДОВ | 2023 |

|

RU2810816C1 |

Изобретение относится к черной металлургии, в частности к получению стальных нержавеющих материалов со слоистой структурой от низколегированных нержавеющих сталей, например для кровельных покрытий, до высоколегированных жаропрочных сталей, например для тепловой и атомной энергетики. Предложен стальной нержавеющий материал со слоистой структурой, включающий основной, переходный и поверхностный структурные слои, содержащие хром в основном слое в количестве до 3 мас.% и в поверхностном слое 6 - 25 мас.%, отличающийся тем, что в основном слое дополнительно содержится кремний в количестве 1,5 - 7,0 мас. %, в переходном слое 0,5 - 7,0 мас.% и в поверхностном слое до 6,5 мас. %, отношение кремния и хрома Si/Cr составляет соответственно в основном и поверхностном слоях ≥0,5 и ≤ 0,4, при этом в переходном слое хром содержится в количестве 14,0 - 2,0 мас.%, а соотношение Si/Cr удовлетворяет требованию Si/Cr = (8,5/Cr - 0,5) ± 0,2. Способ получения материала включает изготовление биметаллической заготовки с поверхностным слоем из нержавеющей стали, содержащей хром, нагрев, горячую прокатку и термомеханическую обработку проката. Параметры операций способа связаны математическими зависимостями. Техническим результатом изобретения является повышение прочности соединения основного и поверхностного слоев материала и снижение его стоимости. 2 c. и 1 з.п.ф-лы, 7 ил., 8 табл.

Никель - До 3,0

Марганец - До 3,0

Алюминий - До 3,0

Молибден - До 0,5

Вольфрам - До 0,3

Ванадий - До 0,5

Медь - До 0,1

Титан - До 0,1

Ниобий - До 0,5

Цирконий - До 0,5

Иттрий - До 0,1

РЗМ - До 0,2

Азот - До 0,3

углерод в основном слое до 0,8, в переходном до 1,0 и остальное - железо и примеси, а в поверхностном слое, мас.%:

Никель - До 34

Марганец - До 6,0

Алюминий - До 4,0

Молибден - До 3,0

Вольфрам - До 4,0

Ванадий - До 0,5

Медь - До 5,0

Титан - До 1,0

Ниобий - До 1,0

Цирконий - До 1,0

Иттрий - До 0,5

РЗМ - До 0,5

Азот - До 0,8

Углерод - До 1,0

и остальное железо и примеси. и длительности междеформационных пауз τi = (1-10)c, при этом общее время деформирования (t0), суммарное обжатие заготовки (ε0) и скорость деформирования

и длительности междеформационных пауз τi = (1-10)c, при этом общее время деформирования (t0), суммарное обжатие заготовки (ε0) и скорость деформирования  удовлетворяют выражению

удовлетворяют выражению

а при проведении термомеханической обработки температура конца катки (Тк) и температура выдержки после прокатки (Tтм) удовлетворяют соотношениям

(Тк/Тн) = 0,7 - 0,9

и

(Tтм/Тк) = 0,95 - 0,6.

| БАРАНОВ А.А | |||

| и др | |||

| О переходном слое биметалла "легированная сталь - углеродистая сталь" | |||

| - Металлы | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| RU 2063852 C1, 20.07.1996 | |||

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 1996 |

|

RU2103130C1 |

| US 5565277 A, 15.10.1996 | |||

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2150151C1 |

| ГИДРАТ ЦИКЛОПЕПТИДНОГО СОЕДИНЕНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2594732C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2473379C2 |

| DE 3733481 A1, 13.04.1998. | |||

Авторы

Даты

2000-08-27—Публикация

1999-10-19—Подача