Изобретение относится к подъемно-транспортным устройствам, в частности к подъемным кранам со стрелами, устанавливаемыми на безрельсовых транспортных средствах, перемещаемых вручную, и может быть использовано в цехах для монтажа технологического оборудования.

Известен передвижной кран для монтажа технологического оборудования, содержащий поворотную платформу со стойкой и поворотную в вертикальной плоскости стрелу с грузозахватным приспособлением и трособлочные механизмы подъема стрелы и груза. Стрела снабжена стойкой с отклоняющим блоком и поворотной направляющей с установленным в ней ползуном, жестко связанным с грузозахватным приспособлением. Поворотная направляющая снабжена проушинами, взаимодействующими посредством пальцев с отверстиями в стреле (Авторское свидетельство СССР №745855. Передвижной кран. МКИ2 В 66 С 23/36, 23/44, Бюл. №25, 07.07.1980 г.). Однако известный кран имеет ограниченные грузоподъемность и зону обслуживания.

Известен самоходный кран, содержащий раму, установленную на колесах, поворотную платформу, на которой смонтирована телескопическая стрела с гидроцилиндром подъема, гидростанцию, трособлочные механизмы подъема груза с грузозахватным приспособлением на стреле, механизм поворота платформы и откидные опоры с пятами, а рама выполнена с опорными проушинами, расположенными на ее оконечностях, в которых установлены пальцы (Авторское свидетельство СССР №1177263. Самоходный кран. МКИ4 В 66 С 23/36, 23/78, Бюл. №33, 07.09.1985 г.). Данный аналог принят за прототип.

Недостатком известного крана являются большие габариты, требующие больших затрат при перемещении его с одного объекта на другой.

Задачей, на решение которой направлено заявляемое изобретение, является расширение эксплуатационных возможностей путем повышения компактности.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является уменьшение габаритов крана в транспортном положении и возможность использования его в полевых условиях.

Указанный технический результат достигается тем, что в известном передвижном грузоподъемном кране, содержащем раму, установленную на колесах, на которой смонтированы поворотная телескопическая стрела с гидроцилиндром поворота в вертикальной плоскости, гидропривод, трособлочный механизм подъема груза с грузозахватным приспособлением и лебедкой, механизм поворота стрелы в горизонтальной плоскости и откидные опоры с пятами, а рама выполнена с опорными проушинами, расположенными на ее оконечностях, в которых установлены пальцы, согласно предложенному техническому решению рама выполнена Т-образной формы, состоящей из продольной и поперечной балок, на последней по оси симметрии рамы закреплена колонна, на которой смонтирована полноповоротная телескопическая стрела, при этом переднее колесо установлено на оконечности продольной балки с возможностью поворота в горизонтальной плоскости, а на боковых сторонах ее закреплены опорные проушины, в которых на пальцах установлены передние откидные опоры с возможностью примыкания их к продольной балке, а на пальцах проушин поперечной балки установлены задние опоры с возможностью примыкания их к проушинам передних опор, причем проушины снабжены фиксаторами рабочего положения опор, с помощью которых передние опоры фиксируются под прямым углом к продольной балке, а задние - под углом, образуя пятами опорный контур, центр круга которого смещен от центра окружности, описываемой перемещением грузозахватного приспособления с массой груза, по оси симметрии рамы в направлении оконечности продольной балки на величину, пропорциональную восстанавливающему моменту от собственного веса крана относительно линии, соединяющей центры пят задних опор; на боковых сторонах продольной балки установлены замки крепления передних опор, а фиксаторы последних взаимодействуют с зацепами, размещенными на концах задних опор, в транспортном положении крана; в колонне на подшипниковых опорах смонтирован вал, на верхнем торце которого подвижно закреплены стрела с гидроцилиндром, а сбоку - лебедка трособлочного механизма, при этом снаружи колонны установлен механизм поворота стрелы, кинематически связанный с валом; на продольной балке размещен гидронасос гидропривода, расположенный на двигателе, а последний установлен на балке посредством рамки; лебедка и механизм поворота стрелы выполнены с гидромоторами, оснащенными дисковыми тормозами, которые гидравлически соединены с гидронасосом; дисковые тормоза дополнительно оснащены ручными механизмами расторможения; гидроцилиндр подъема стрелы содержит клапан безопасности, последний соединен одним входом со штоковой полостью гидроцилиндра и другим - с входом гидромотора лебедки, а третий вход - с поршневой полостью гидроцилиндра; гидропривод дополнительно содержит ручной гидронасос; ось поворота переднего колеса шарнирно соединена со съемным водилом; на задней опоре смонтированы ложементы для крепления съемного водила в транспортном положении.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного передвижного грузоподъемного крана, отсутствуют. Следовательно, заявленное техническое решение соответствует условию патентоспособности “новизна”.

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности “изобретательский уровень”.

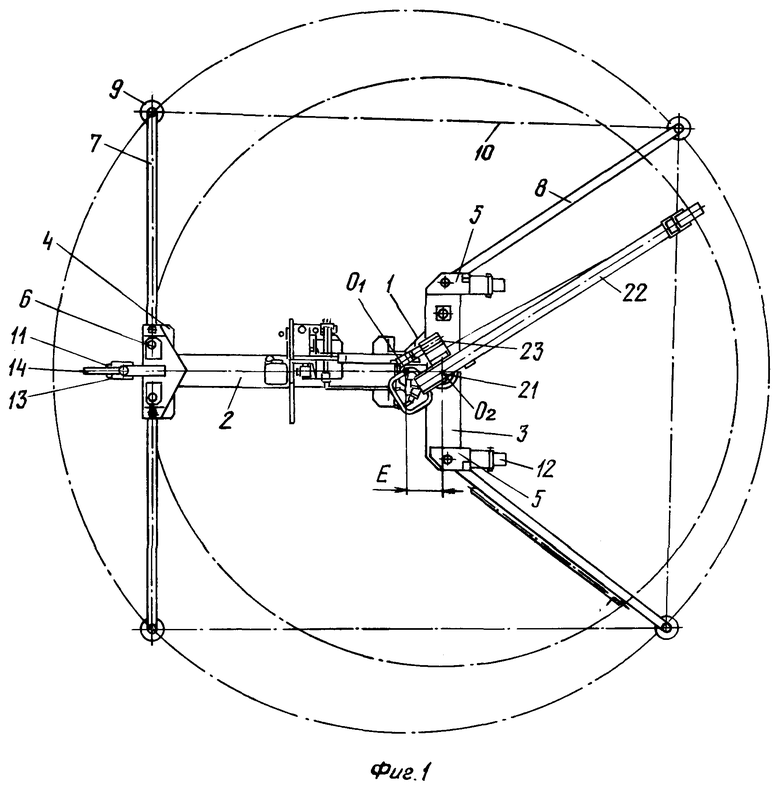

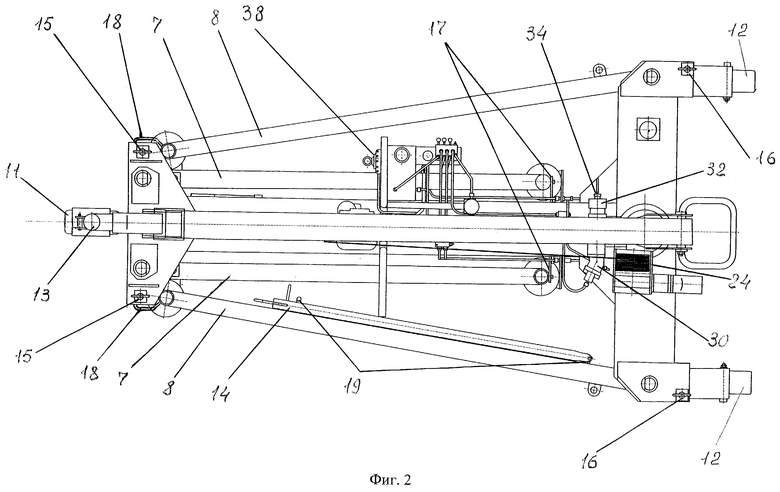

На фиг.1 представлен передвижной грузоподъемный кран в рабочем положении, вид сверху; на фиг.2 - то же, в транспортном положении, на фиг.3 - вид сбоку на фиг.2.

Передвижной грузоподъемный кран содержит Т-образную раму 1, состоящую из продольной балки 2 и поперечной балки 3 (фиг.1). На боковых сторонах оконечности продольной балки 2 и на оконечностях поперечной балки 3 закреплены опорные проушины 4 и 5 соответственно, в которых на пальцах 6 подвижно установлены передние 7 и задние 8 откидные опоры. Откидные опоры содержат пяты 9, образующие в рабочем положении крана опорный контур 10 с центром охватываемого круга O1. На оконечности балки 2 установлено переднее колесо 11, а на оконечностях балки 3 - задние колеса 12. Переднее колесо 11 установлено на оси поворота 13, которая шарнирно соединена со съемным водилом 14. Проушины 4 и 5 снабжены соответственно фиксаторами 15 и 16 рабочего положения передних 7 и задних 8 опор. На боковых сторонах продольной балки смонтированы замки 17 крепления передних опор 7, а на концах задних опор 8 установлены зацепы 18. На одной из задних опор, например левой, установлены ложементы 19 для транспортировки съемного водила 14 (фиг.2). На поперечной балке 3 по оси симметрии рамы 1 закреплена колонна 20, в которой смонтирован вал 21 с подвижно закрепленной на его верхнем торце полноповоротной стрелой 22 с центром вращения О2. Центр опорного контура O1 смещен относительно центра вращения стрелы О2 в направлении оконечности продольной балки 2 на величину Е. Стрела 22 и вал 21 шарнирно соединены гидроцилиндром 23 для поворота стрелы 22 в вертикальной плоскости, а сбоку на валу 21 закреплена лебедка 24 трособлочного механизма 25 с грузозахватным приспособлением 26 на стреле 22. Гидроцилиндр 23 содержит клапан безопасности 27. Снаружи колонны 20 установлен механизм поворота 28 стрелы 22 с помощью вала 21 (фиг.3). Лебедка 24 и механизм поворота 28 выполнены с гидромоторами 29 и 30, оснащенными дисковыми тормозами 31 и 32 соответственно, в последние встроены ручные механизмы расторможения 33 и 34. На продольной балке 2 размещены гидронасос 35, расположенный на двигателе 36, установленном посредством рамки 37, и ручной гидронасос 38.

Передвижной грузоподъемный кран работает следующим образом.

После доставки грузоподъемного крана на объект съемное водило 14 снимается с ложементов 19 и соединяется с осью 13. Управляя водилом 14, кран подводится к обслуживаемому объекту и устанавливается в рабочее положение так, чтобы задние опоры были обращены в сторону обслуживаемого объекта. Зацепы 18 задних откидных опор 8 освобождаются от фиксаторов 15 передних опор и задние опоры 8 откидываются на угол более 90° и стопорятся фиксаторами 16. Передние откидные опоры 7 освобождаются от замков 17, откидываются на угол 90° и стопорятся фиксаторами 15. В этом положении пяты 9 откидных опор 7 и 8 образуют опорный контур 10. С помощью трособлочного механизма 27 освобождается грузозахватное приспособление 26 и при необходимости раздвигается телескопическая стрела 22 на длину, обеспечивающую работу в зоне обслуживания с учетом угла поворота стрелы 22 в вертикальной плоскости. Затем включают двигатель 36, который приводит в действие гидронасос 35, и осуществляют поворот стрелы 22 на угол, соответствующего допустимому весу поднимаемого груза. Изменение угла наклона стрелы 22 производится гидроцилиндром 23. Поворот стрелы 22 в горизонтальной плоскости в заданное положение выполняют с помощью механизма поворота 28, в котором с помощью грузозахватного приспособления 26 осуществляют подвешивание груза и его перемещение. Подъем груза уравновешивается относительно линии опорного контура, соединяющей центры пят 9 задних опор 8 восстанавливающим моментом от собственного веса крана, служащего в этом случае противовесом. Подъем и опускание груза производится лебедкой 24 через трособлочный механизм 27 с помощью гидромотора 29 от гидронасоса 35. При этом отключается дисковый тормоз 31. Поворот стрелы 22 осуществляется механизмом поворота 28 при подаче рабочей жидкости в гидромотор 30 от гидронасоса 35. Под действием давления рабочей жидкости отключается дисковый тормоз 32 и гидромотор 30 производит через кинематическую передачу поворот вала 21 со стрелой 22 в колонне 20. Фиксация стрелы 22 и лебедки 24 в промежуточном положении обеспечивается дисковыми тормозами 32 и 33. В случае перегрузки крана в поршневой полости гидроцилиндра 23 срабатывает клапан безопасности 27, в результате чего блокируются подъем груза лебедкой 24 и опускание стрелы 22. В случае отказа двигателя 36 или гидронасоса 35 приводится в действие ручной насос 38. При отсутствии давления в гидроприводе расторможение дисковых тормозов 32 и 33 механизма поворота 28 и лебедки 24 производится вручную с помощью приспособлений 33 и 34.

Для приведения крана в транспортное положение передние откидные опоры 7 примыкают к продольной балке 2 и фиксируются замками 17, а задние опоры 8 примыкают пятами 9 к проушинам 4 передних опор и крепятся зацепами 18 на фиксаторах 15. Водило 14 снимается с оси 13 и крепится к левой задней опоре 8 с помощью ложементов 19.

На предложенную конструкцию передвижного грузоподъемного крана разработана конструкторская документация и изготовлен опытный образец, который используется при техническом обслуживании вертолетов в местах их базирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство для погрузки и буксировки аварийных транспортных средств | 1990 |

|

SU1823826A3 |

| ГИДРОПРИВОД ГРУЗОПОДЪЕМНОГО КРАНА | 2002 |

|

RU2230020C1 |

| ПОГРУЗЧИК БОРТОВОЙ | 1998 |

|

RU2216462C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ БУКСИРОВКИ АВАРИЙНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2081765C1 |

| КРАН СТРЕЛОВОЙ САМОХОДНЫЙ | 2015 |

|

RU2599741C2 |

| ТРАНСПОРТНО-ЗАРЯЖАЮЩАЯ МАШИНА | 2000 |

|

RU2194234C2 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| ПУТЕУКЛАДЧИК ТРАКТОРНЫЙ | 2023 |

|

RU2808047C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2240972C2 |

Изобретение относится к подъемно-транспортной технике. Передвижной грузоподъемный кран содержит установленную на колесах Т-образную раму, состоящую из продольной и поперечной балок, на последней из которых по оси симметрии рамы закреплена колонна 20 с поворотной в вертикальной плоскости телескопической стрелой 22, трособлочный механизм подъема груза с грузозахватным приспособлением и лебедкой, механизм поворота стрелы в горизонтальной плоскости и откидные опоры с пятами. Переднее колесо 11 установлено с возможностью поворота в горизонтальной плоскости на оконечности продольной балки, на боковых сторонах которой закреплены опорные проушины для передних откидных опор с возможностью примыкания их к продольной балке и фиксации на ее боковых сторонах. На пальцах проушин поперечной балки установлены задние опоры с возможностью примыкания их к проушинам передних опор и фиксации, причем проушины снабжены фиксаторами рабочего положения опор. Изобретение обеспечивает снижение габаритов. 9 з.п. ф-лы, 3 ил.

| Самоходный кран | 1983 |

|

SU1177263A2 |

| Устройство для подъема и перемещения в горизонтальной плоскости транспортного средства | 1980 |

|

SU906928A1 |

| DE 19617505 A1, 06.11.1997. | |||

Авторы

Даты

2004-10-20—Публикация

2002-11-19—Подача