Изобретение относится к сельскохозяйственному машиностроению, в частности к сушильным установкам, может быть использовано в пищевой и овощесушильней промышленности для сушки шинкованных плодов и овощей, преимущественно свекловичного жома.

Известна конвейерная сушилка, используемая в автоматических линиях фирмы “Брайбанти” (Италия), (Медведев Г.М. Технология макаронного производства. Учебник и учебное пособие для студентов высших учебных заведений. 2-ое изд., стереотип. - М.: Колос, 1998, с.171-174, рис.65, 66). Сушилка представляет собой теплоизолированную камеру, в щитах обшивки расположены двери, люки и окна для доступа к внутренним механизмам, внутри которой размещено несколько установленных параллельно друг над другом конвейеров с приводным механизмом. Сушилка снабжена раскладчиком для равномерного распределения продукта сушки по всей ширине верхней рабочей ветви верхнего конвейера. Ленты конвейеров выполнены бесконечными из синтетического материала. Нечетные уровни конвейеров смещены в сторону раскладчика по длине на одинаковую величину для перкантовки продукта сушки с конвейера на конвейер. Соседние конвейеры установлены с возможностью вращения лент в противоположных направлениях. Под нижним конвейером, изолированным от пола перегородкой, установлены осевые вентиляторы, служащие для засасывания воздуха из окружающей среды и перемещения его в калорифер. Калорифер, установленный рядом с вентиляторами, служит для подогревания воздуха и направления его в торцевую часть сушилки в зону выгрузки сухого продукта, удаления части отработанного воздуха вытяжным вентилятором в окружающую среду и направления оставшейся части на рециркуляцию [1].

Недостатком сушильной установки являются большие энергетические затраты для получения теплоносителя. Отсутствие защитных щитков не гарантирует отсутствие разброса продукта сушки при перекантовке с уровня на уровень, а отсутствие ворошителей материала замедляет процесс его сушки.

Наиболее близким аналогом является конвейерная сушилка типа КСК-4Г-45. (Медведев Г.М. Технология макаронного производства. Учебник и учебное пособие для студентов высших учебных заведений. - 2-ое изд., стереотип. - М.: Колос, 1998, с.164-167, рис.61). Сушилка состоит из камеры, внутри которой размещено несколько установленных параллельно друг над другом ленточных транспортеров (далее - конвейеров) с приводным механизмом, калориферы и коллекторы для нагревания и подачи пара снизу вверх. Для создания тяги над сушилкой установлены вытяжные зонты, служащие для отсоса увлажненного воздуха из сушилки. Сушилка снабжена раскладчиком для подачи продукта сушки на верхнюю рабочую ветвь ленты конвейера и наклонными в сторону лент защитными щитками для направления продукта сушки при перекантовке его с уровня на уровень и предотвращения его от разбрасывания, жестко связанных с камерой в торцах. Над верхней рабочей ветвью каждой непрерывной ленты конвейеров, поперек нее установлены пальцевые ворошители. Боковые стенки камеры сушилки снабжены окнами для доступа к внутренним механизмам сушилки. Соседние конвейеры установлены с возможностью перемещения лент в противоположных направлениях [2].

Однако недостатком данной сушилки являются большие материальные и энергетические затраты для получения и подвода теплоносителя. Движение теплоносителя снизу вверх не обеспечивает наиболее полного и рационального его использования в процессе сушки, кроме того, наклонные защитные щитки не гарантируют отсутствие разброса продукта сушки при его перекантовке с уровня на уровень в связи с их плоской формой.

Задача изобретения - обеспечение стабильности процесса сушки с наименьшими энергетическими затратами, улучшения контакта продукта сушки с теплоносителем и уменьшение разброса его при перекантовке с уровня на уровень.

Это достигается тем, что в сушильной установке, содержащей несколько ленточных конвейеров, установленных параллельно друг над другом в камере на опорах с возможностью вращения непрерывных лент конвейеров, приводной механизм, в системе подвода тепла к продукту сушки в качестве теплоносителя используют отработанные газы котельных установок (работающих на природном газе). Пульт управления позволяет регулировать температуру теплоносителя, количество и направление подачи его в сушильную установку, а также регулировать время пребывания высушиваемого материала в сушильной камере. Предусмотрен раскладчик для равномерного распределения продукта сушки на верхнюю рабочую ветвь ленты верхнего конвейера. Соседние конвейеры установлены с возможностью вращения лент в противоположных направлениях, нечетные ряды конвейеров смещены в сторону от раскладчика по длине на одинаковую величину, достаточную для перекантовки продукта сушки с конвейера на конвейер. В зонах перекантовки установлены жестко связанные со стенкой камеры экранирующие щитки для исключения рассыпания продукта сушки. Пальцевые ворошители обеспечивают перемешивание продукта сушки на середине длины рабочей ветви конвейера по всей ее ширине, горизонтальные перегородки под нижней холостой ветвью каждого конвейера предусмотрены для поддержания и образуют лабиринт для движения теплоносителя, упругие чистики установлены на выходе конвейеров.

Предлагаемым изобретением решается задача обеспечения стабильности процесса сушки с наименьшими энергетическими затратами за счет улучшения контакта продукта сушки с теплоносителем и использования в качестве теплоносителя отработанных газов котельных установок (работающих на природном газе), а экранирующие щитки в зонах перекантовки материала в форме ковша предотвращают его разброс.

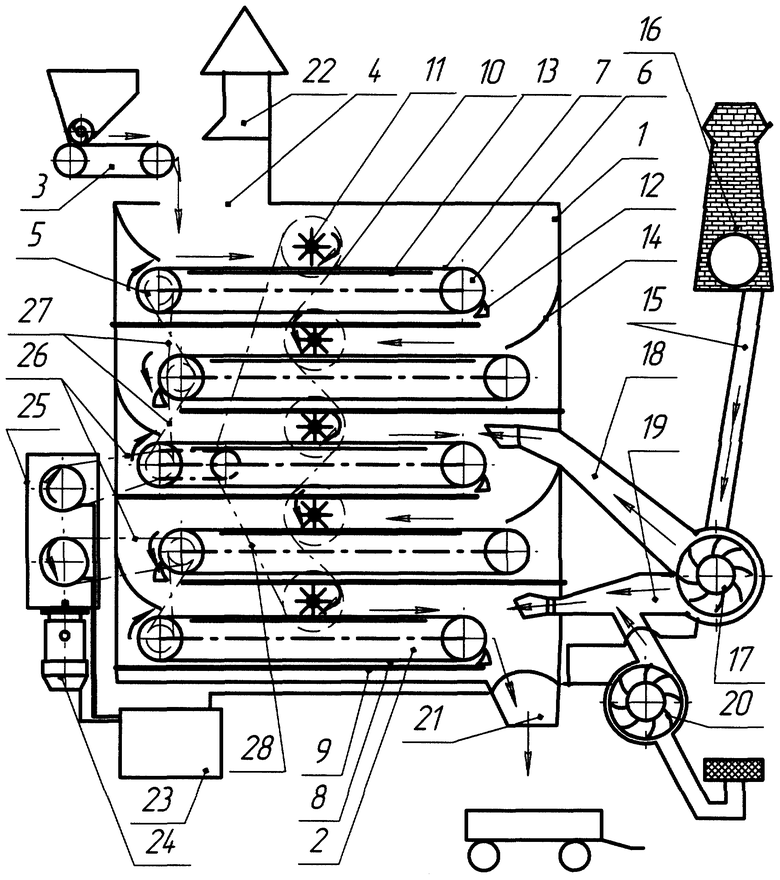

Предлагаемая установка иллюстрируется чертежом, где представлен общий вид сушильной установки.

Установка содержит сушильную камеру 1, внутри расположены один над другим пять конвейеров 2. Нечетные уровни конвейеров смещены по длине относительно четных в сторону раскладчика 3, установленного над загрузным окном 4 сушильной камеры 1. Конвейеры оборудованы ведущим барабаном 5 и ведомым барабаном 6, на которые натянута бесконечная сетчатая проволочная лента 7 из нержавеющей стали. Между конвейерами 2 под холостой ветвью 8 жестко с камерой закреплены горизонтальные перегородки 9. Лабиринт для движения теплоносителя образован перегородками 9, они же и предназначены для поддерживания холостой ветви 8. Над рабочей ветвью 10 конвейера 2 на середине длины, на всю ширину ленты 7 установлены пальцевые ворошители 11. Для поддерживания рабочей ветви 10 конвейера 2 установлены деревянные полозья 13. На выходе конвейеров 2 установлены упругие чистики 12 для очистки ленты 7 от продукта сушки. В зоне перекантовки непосредственно над концами лент 7 установлены экранирующие, выполненные в форме ковша щитки 14 для исключения рассыпания продукта сушки при перекантовке с верхнего уровня конвейеров 2 на нижний, выполненные из синтетического материала.

Система подвода теплоносителя к продукту сушки оснащена трубой 15 забора отработанных газов из трубы котельной установки 16 и вентилятор 17 для подачи теплоносителя в магистраль 18 и 19. Вентилятор 20 для подачи холодного воздуха в магистраль 19 выполнен с возможностью регулирования температуры теплоносителя в ней. Магистраль 18 подведена к сушильной камере 1 и установлена с возможностью подвода теплоносителя на выход третьего конвейера 2. Магистраль 19 подведена к сушильной камере 1 и установлена в зоне выгрузного окна 21 на выход пятого конвейера 2. Вытяжной зонт 22 установлен на камере 1 над загрузочным окном 4 для отвода теплоносителя и влаги с сушильной камеры 1.

На камере 1 установлен пульт управления 23, приводной механизм, состоящий из электродвигателя 24, редуктора 25, вариаторов 26, клиноременных передач 27 и цепных передач 28.

Установка работает следующим образом.

При включении установки с пульта управления 23 раскладчик 3 равномерно распределяет продукт сушки по всей ширине верхней рабочей ветви 7 непрерывной ленты 8 верхнего конвейера 2. Вентилятор 17 подает теплоноситель по трубе 15 от выхлопной трубы котельной установки 16 (работающей на природном газе) в сушильную камеру 1 в противоход движению высушиваемого материала по магистралям 18 и 19. В зависимости от влажности высушиваемого материала в магистраль 18 вентилятор 20 нагнетает еще и холодный воздух из окружающей среды.

Приводной механизм обеспечивает движение рабочих ветвей 10 соседних уровней конвейеров 2 в разных направлениях и позволяет регулировать скорость движения рабочей ветви 10 группы верхних трех конвейеров 2 и группы нижних двух конвейеров 2 с пульта управления 23.

Рабочая ветвь 10 конвейера 2 перемещает высушиваемый материал, пальцевый ворошитель 11 перемешивает его, предотвращая слипание и обеспечивая лучший контакт с теплоносителем.

После прохода продукта сушки до конца уровня верхней рабочей ветви 10 упругие чистики 12 счищают его с сетчатой ленты 7 конвейера 2 и пересыпают на уровень нижней рабочей ветви 10. Экранирующие щитки 14 улавливают продукт сушки при перекантовке и направляют на ленту 7 нижнего конвейера 2. Смещение нечетных конвейеров 2 в сторону от раскладчика 3 по длине на одинаковую величину обеспечивает точное попадание продукта при перекантовке с верхнего на нижние уровни конвейера 2. Продукт сушки после прохода всех пяти уровней конвейеров высыпают в тару через выгрузное окно 21.

Использование заявляемой сушильной установки позволяет:

- снизить затраты на процесс сушки материала за счет использования в качестве теплоносителя выхлопных газов котельной установки, работающей на газообразном топливе;

- обеспечить стабильность процесса сушки с наименьшими энергетическими затратами за счет улучшения контакта продукта сушки с теплоносителем и регулирования пребывания продукта сушки в сушильной камере;

- управлять всем процессом сушки продукта с пульта управления одним оператором.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Медведев Г.М. Технология макаронного производства. Учебник и учебное пособие для студентов высших учебных заведений. 2-ое изд., стереотип. - М.: Колос, 1998, с.171-174, рис.65, 66. (Учебник и учебное пособие для студентов высших учебных заведений).

2. Медведев Г.М. Технология макаронного производства. Учебник и учебное пособие для студентов высших учебных заведений. 2-ое изд., стереотип. - М.: Колос, 1998. с.165-167, рис.61. (Учебник и учебное пособие для студентов высших учебных заведений).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СУШИЛЬНАЯ КОНВЕЙЕРНАЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2000 |

|

RU2175427C1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ СУШКИ ПРОРОЩЕННОГО ЗЕРНА | 2013 |

|

RU2529704C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ ЗЕРНА, ЕГО ОБРАБОТКИ И ПОДГОТОВКИ К СКАРМЛИВАНИЮ | 2011 |

|

RU2479809C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ К СКАРМЛИВАНИЮ ПРОРОЩЕННОГО ЗЕРНА | 2012 |

|

RU2493697C1 |

| СПОСОБ СУШКИ СЕМЯН РАПСА | 2016 |

|

RU2638690C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОРАЩИВАНИЯ И ВВЕДЕНИЯ В КОМБИКОРМ ПРОРОЩЕННОГО ЗЕРНА | 2014 |

|

RU2558219C1 |

| Сушилка пророщенного зерна | 2021 |

|

RU2757401C1 |

| Сушилка пророщенного зерна | 2022 |

|

RU2788274C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| ТЕРМОРАДИАЦИОННАЯ РОТОРНАЯ СУШИЛКА | 1992 |

|

RU2053471C1 |

Изобретение относится к сельскохозяйственному машиностроению (к сушильным установкам), может быть использовано в пищевой и овощесушильней промышленности для сушки шинкованных плодов и овощей, свекловичного жома. Сушильная установка содержит несколько ленточных конвейеров, установленных параллельно друг над другом в камере, пальцевые ворошители, приводной механизм, систему подвода тепла к продукту сушки, пульт управления, раскладчик для равномерного распределения продукта сушки на верхнюю рабочую ветвь ленты конвейера, соседние конвейеры установлены с возможностью вращения лент в противоположных направлениях, нечетные ряды конвейеров смещены в сторону раскладчика по длине на одинаковую величину, а в зонах перекантовки установлены экранирующие щитки, причем для подачи теплоносителя в сушильную камеру предусмотрены две магистрали в противоход высушиваемому материалу, первая магистраль направлена на выход третьего конвейера, а вторая магистраль - на выход последнего конвейера в зоне выгрузного окна. Изобретение должно обеспечить стабильность процесса сушки свекловичного жома с наименьшими энергетическими затратами путем улучшения контакта продукта сушки с теплоносителем и использования в качестве теплоносителя отработанных газов котельных установок. 5 з.п. ф-лы, 1 ил.

| МЕДВЕДЕВ Г.М | |||

| Технология макаронного производства | |||

| Учебник и учебное пособие для студентов высших учебных заведений | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Колос | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Сушилка для сыпучих метериалов | 1981 |

|

SU976239A1 |

| Конвейерная сушилка для сыпучих материалов | 1989 |

|

SU1615505A1 |

| Способ термообработки трав | 1982 |

|

SU1084561A1 |

Авторы

Даты

2004-10-20—Публикация

2003-05-15—Подача