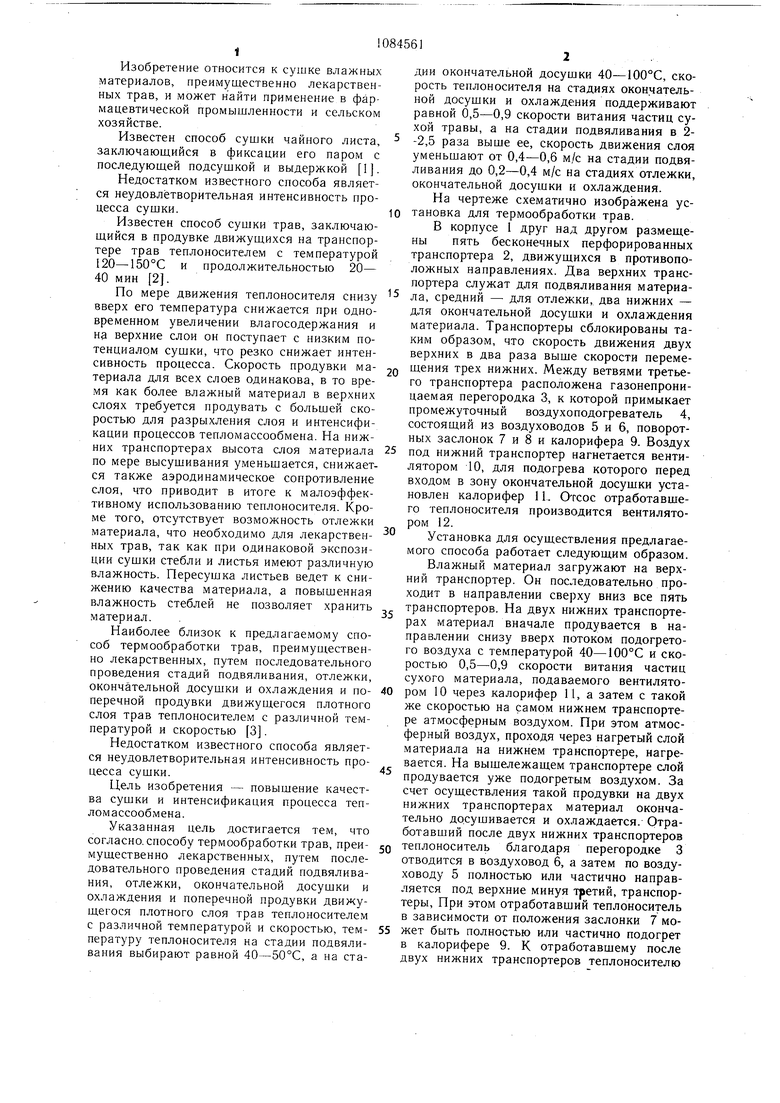

Изобретение относится к сушке влажных материалов, преимущественно лекарственных трав, и может найти применение в фармацевтической промышленности и сельском хозяйстве. Известен способ сушки чайного листа, заключающийся в фиксации его паром с последующей подсущкой и выдержкой 1. Недостатком известного способа является неудовлетворительная интенсивность процесса сущки. Известен способ сушки трав, заключающийся в продувке движущихся на транспортере трав теплоносителем с температурой 120-150°С и продолжительностью 20- 40 мин 2. По мере движения теплоносителя снизу вверх его температура снижается при одновременном увеличении влагосодержания и на верхние слои он поступает с низким потенциалом сущки, что резко снижает интенсивность процесса. Скорость продувки материала для всех слоев одинакова, в то время как более влажный материал в верхних слоях требуется продувать с большей скоростью для разрыхления слоя и интенсификации процессов тепломассообмена. На нижних транспортерах высота слоя материала по мере высушивания уменьшается, снижается также аэродинамическое сопротивление слоя, что приводит в итоге к малоэффективному использованию теплоносителя. Кроме того, отсутствует возможность отлежки материала, что необходимо для лекарственных трав, так как при одинаковой экспозиции сущки стебли и листья имеют различную влажность. Пересушка листьев ведет к снижению качества материала, а повыщенная влажность стеблей не позволяет хранить материал. Наиболее близок к предлагаемому способ термообработки трав, преимущественно лекарственных, путем последовательного проведения стадий подвяливания, отлежки, окончательной досушки и охлаждения и поперечной продувки движущегося плотного слоя трав теплоносителем с различной температурой и скоростью 3. Недостатком известного способа является неудовлетворительная интенсивность процесса сущки. Цель изобретения - повышение качества сушки и интенсификация процесса тепломассообмена. Указанная цель достигается тем, что согласно.способу термообработки трав, преймущественно лекарственных, путем последовательного проведения стадий подвяливания, отлежки, окончательной досущки и охлаждения и поперечной продувки движущегося плотного слоя трав теплоносителем с различной температурой и скоростью, температуру теплоносителя на стадии подвяливания выбирают равной 40-50°С, а на стадии окончательной досущки 40-100°С, скорость теплоносителя на стадиях окончательной досущки и охлаждения поддерживают равной 0,5-0,9 скорости витания частиц сухой травы, а на стадии подвяливания в 2-2,5 раза выше ее, скорость движения слоя уменьщают от 0,4-0,6 м/с на стадии подвяливания до 0,2-0,4 м/с на стадиях отлежки, окончательной досущки и охлаждения. На чертеже схематично изображена установка для термообработки трав. В корпусе 1 друг над другом размещены пять бесконечных перфорированных транспортера 2, движущихся в противоположных направлениях. Два верхних транспортера служат для подвяливания материала, средний - для отлежки, два нижних - для окончательной досушки и охлаждения материала. Транспортеры сблокированы таким образом, что скорость движения двух верхних в два раза выше скорости перемещения трех нижних. Между ветвями третьего транспортера расположена газонепроницаемая перегородка 3, к которой примыкает промежуточный воздухоподогреватель 4, состоящий из воздуховодов 5 и 6, поворотных заслонок 7 и 8 и калорифера 9. Воздух под нижний транспортер нагнетается вентилятором 10, для подогрева которого перед входом в зону окончательной досущки установлен калорифер 11. Отсос отработавшего теплоносителя производится вентилятором 12. Установка для осуществления предлагаемого способа работает следующим образом. Влажный материал загружают на верхний транспортер. Он последовательно проходит в направлении сверху вниз все пять транспортеров. На двух нижних транспортерах материал вначале продувается в направлении снизу вверх потоком подогретого воздуха с температурой 40-100°С и скоростью 0,5-0,9 скорости витания частиц сухого материала, подаваемого вентилятором 10 через калорифер 11, а затем с такой же скоростью на самом нижнем транспортере атмосферным воздухом. При этом атмосферный воздух, проходя через нагретый слой материала на нижнем транспортере, нагревается. На выщележащем транспортере слой продувается уже подогретым воздухом. За счет осуществления такой продувки на двух нижних транспортерах материал окончательно досушивается и охлаждается. Отработавший после двух нижних транспортеров теплоноситель благодаря перегородке 3 отводится в воздуховод б, а затем по воздуховоду 5 полностью или частично направляется под верхние минуя третий, транспортеры. При этом отработавший теплоноситель в зависимости от положения заслонки 7 может быть полностью или частично подогрет в калорифере 9. К отработавшему после двух нижних транспортеров теплоносителю в воздухоподогревателе 4 подмешивается свежий теплоноситель, подогретый в калорифере 9, количество которого регулируется заслонкой 8. На двух верхних транспортерах движущийся слой материала в направлении снизу вверх продувается теплоносителем с температурой 40-50°С и скоростью в 2-2,5 раза выше скорости витания частиц сухого материала. В результате чего осуществляется подвяливание материала. Отработав на верхних транспортерах, теплоноситель удаляется из установки вентилятором 12. Скорость движения третьего транспортера, где материал не продувается теплоносителем и осуществляется его отлежка, также как и двух нижних транспортеров устанавливается 0,2-0,4 м/с при скорости перемещения двух верхних 0,4-0,6 м/с. На установке осуществлялась сушка различных лекарственных трав. Пример 1. Сушка череды трехраздельной, допустимая температура нагрева которой 80°С и скорость витания 1,2 м/с. Под пятый транспортер воздух подают со скоростью 1 м/с и температурой 90°С на сущку и 20°С на охлаждение. Отдав тепло материалу и осуществив его окончательную досушку и охлаждение, после четвертого транспортера теплоноситель выводится из установки и направляется под второй транспортер. При этом его температура составляет 45°С. На входе во второй транспортер к нему подмешивается свежий теплоноситель в пропорции 1:1,5 с температурой также 45°С. Таким образом на втором и первом транспортере скорость продувки составляет 2,5 м/с. При сушке череды скорость транспортеров устанавлива1рт соответственно 0,6 м/с на стадии подвяливания и 0,3 м/с на стадии отлежки, досушки и охлаждения. Температура материала на выходе из установки составляет 30°С, в процессе сушки 60-70°С. Пример 2. Сушка мяты перечной, допустимая температура нагрева которой 40°С и скорость витания 1,2 м/с. Скорость двух верхних транспортеров устанавливается 0,4 м/с, трех нижних 0,2 м/с. Меньшие скорости транспортеров по сравнению с тем, что устанавливались при сушке череды, объясняются необходимостью увеличения продолжительности сушки из-за уменьшения температуры теплоносителя. Воздух под нижний транспортер подается со скоростью 1 м/с и температурой 50°С дЛя сушки и 20°С на охлаждение. При этом его температура на выходе из четвертого транспортера составляет 35°С. Перед входом под второй транспортер к нему подмешивает я свежий теплоноситель в пропорции 1:1,5 и температурой 50°С. Таким образом, скорость продувки на двух верхних транспортеpax, в зоне повяливания, составляет 2,5 м/с при 45°С. При сушке череды и мяты при указанных выше режимных параметрах материал на выходе имеет требуемую конечную влажность при высоком качестве готового проПредлагаемый способ сушки лекарственных трав позволяет вести процесс более эффективно по сравнению с известными в настоящее время при минимальных энергетических затратах на процесс обезвоживания и одновременно улучшить качество готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622215C1 |

| Установка для производства карамельного солода | 1974 |

|

SU535342A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2005382C1 |

| Установка для сушки трав | 1979 |

|

SU851040A1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ И СУШКИ СЛОЯ ЗЕРНА | 2008 |

|

RU2363901C1 |

| Установка для сушки трав | 1982 |

|

SU1011973A1 |

| Способ тепловой обработки необмолоченных зерновых продуктов | 1978 |

|

SU732640A1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| Пневмосушилка | 1985 |

|

SU1244451A1 |

СПОСОБ ТЕРМООБРАБОТКИ ТРАВ, преимущественно лекарственных, путем последовательного проведения стадий подвяливания, отлежки, окончательной досущки и охлаждения и поперечной продувки движущегося плотного слоя трав теплоносителем с различной температурой и скоростью, отличающийся тем, что, с целью повышения качества сушки и интенсификации процесса тепломассообмена, температуру теплоносителя на стадии подвяливания выбирают равной 40-50°С, а на стадии окончательной досушки 40-100°С, скорость теплоносителя на стадиях окончательной досушки и охлаждения поддерживают равной 0,5-0,9 скорости витания частиц сухой травы, а на стадии подвяливания в 2-2,5 раза выше ее скорость движения слоя умень шают от 0,4-0,6 м/с на стадии подвяливания (Л до 0,2-0,4 м/с на- стадиях отлежки, окончательной досушки и охлаждения. оо 4 сд О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для СУШКИ (ЗАВЯЛИВАНИЯ) ЧАЙНОГОЛИСТА | 0 |

|

SU247775A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ю | |||

| Основы высокотемпературной сушки кормов, М., «Колос, 1977, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-04-07—Публикация

1982-02-25—Подача