Изобретение относится к области машиностроения, в частности к внутреннему шлифованию с продольной подачей заготовок деталей машин.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ внутреннего шлифования с продольной подачей (Кащук В.А., Верещагин А.Б. Справочник шлифовщика. М.: Машиностроение, 1988, с.218-219; с.226, табл.3), включающий закрепление заготовки в патроне и ее вращение вокруг своей оси, вращение шлифовального круга в противоположную вращению заготовки сторону, перемещение шлифовального круга вправо и влево вдоль оси шлифуемого отверстия с перебегами, равными 0,3 Н, где H - высота шлифовального круга, перемещение шлифовального круга в поперечном к оси шлифуемого отверстия направлении на величину снимаемого припуска за каждый двойной ход и подачу смазочно-охлаждающих технологических средств (СОТС), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относятся:

1. Высокая теплосиловая напряженность процесса внутреннего шлифования, вызванная большой площадью контакта шлифовального круга с заготовкой и негативно отражающаяся на качестве обработанных деталей.

2. Затрудненная подача СОТС (обычно смазочно-охлаждающей жидкости) в зону резания, обусловленная неблагоприятным соотношением диаметров шлифуемого отверстия и шлифовального круга. Согласно, например, справочнику Кащук В.А., Верещагин А.Б. Справочник шлифовщика. М.: Машиностроение, 1988, с.219, при диаметре отверстия do=30-40 мм диаметр круга составляет 0,95do, то есть 28,5-38 мм. Следовательно, зазор между кругом и отверстием изменяется от 1,5 до 2 мм, что делает практически невыполнимой задачу эффективной подачи СОТС из-за невозможности размещения устройств для подачи СОТС в рабочей зоне таких малых размеров. В результате этого качество шлифованных заготовок ухудшается.

3. Сложность ситуации с эффективной подачей смазочно-охлаждающей жидкости (СОЖ) в зону резания усугубляется тем, что воздушные потоки, генерируемые шлифовальным кругом, препятствуют попаданию СОЖ на его рабочую поверхность.

4. Так как шлифовальный круг выходит из зоны обработки только на величину перебега, составляющую согласно прототипу 0,3Н, где Н - высота шлифовального круга, то даже при подаче СОТС на круг в этот момент цикла обработки его поверхность будет покрыта СОТС только частично, что также неблагоприятно отразится на теплосиловой напряженности процесса внутреннего шлифования, а значит и на качестве обработанных деталей.

Сущность изобретения заключается в следующем. Резкое повышение в последнее время требований к конкурентоспособности продукции машиностроения сделало особенно актуальной проблему повышения качества поверхности обрабатываемых заготовок деталей машин на операциях внутреннего шлифования с продольной подачей. Одним из путей решения указанной проблемы является рационализация применения СОТС.

Технический результат - повышение качества поверхности деталей машин.

Указанный технический результат при осуществлении изобретения достигается тем, что заявляемый способ, как и известный способ, включает закрепление заготовки в патроне и ее вращение вокруг своей оси, вращение шлифовального круга в противоположную вращению заготовки сторону, перемещение шлифовального круга вправо и влево вдоль оси шлифуемого отверстия с перебегами, равными 0,3Н, где H - высота шлифовального круга, перемещение шлифовального круга в поперечном к оси шлифуемого отверстия направлении на величину снимаемого припуска за каждый двойной ход и подачу СОТС.

Особенность заключается в том, что в качестве СОТС применяют нагретый распыленный твердый смазочный материал, который подают на рабочую поверхность шлифовального круга, находящегося в исходном нерабочем положении, когда обработанную заготовку заменяют новой.

В процессе замены обработанной заготовки новой шлифовальный круг находится в исходном нерабочем положении, поэтому вся его рабочая поверхность доступна для нанесения СОТС. Если в качестве последней использовать нагретый твердый смазочный материал (например, графит (60%) + воск (40%); графит (75%) + пульвербакелит (25%)) и нанести его в распыленном состоянии на рабочую поверхность шлифовального круга, то на этой поверхности после застывания образуется равномерный слой твердой смазки, который гарантированно удерживается на абразивном инструменте и надежно защищает абразивные зерна от непосредственного контакта с материалом обрабатываемой заготовки в процессе шлифования. Это способствует уменьшению силы трения, а следовательно, и теплонапряженности обработки, в результате чего улучшается качество поверхностей деталей машин.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существующими признаками заявленного изобретения преобразований на достижение технического результата.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

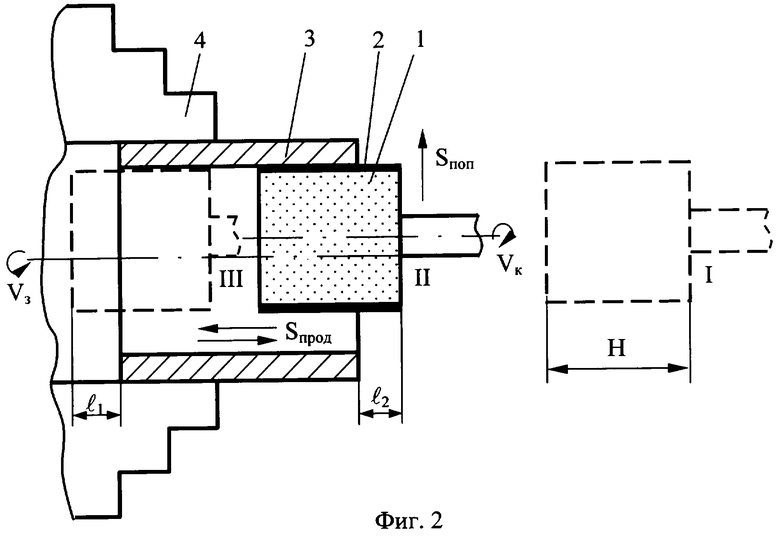

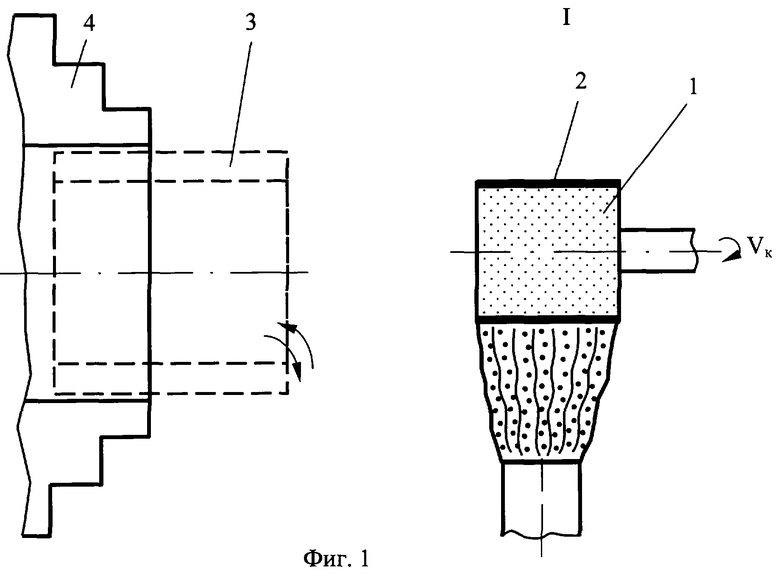

На чертежах представлена схема реализации заявленного способа:

на фиг.1 изображено нанесение нагретого распыленного твердого смазочного материала на рабочую поверхность шлифовального круга, находящегося в исходном нерабочем положении; на фиг.2 - процесс внутреннего шлифования отверстия заготовки шлифовальным кругом с нанесенным на его рабочую поверхность слоем твердой смазки.

На шлифовальный круг 1 нанесен слой твердой смазки 2, а заготовка 3 закреплена в патроне 4. Установка для нагревания, распыления и нанесения твердого смазочного материала условно не показана.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: Способ внутреннего шлифования с продольной подачей заключается в том, что когда обработанную заготовку 3 заменяют новой, закрепляя последнюю в патроне 4, шлифовальный круг 1 находится в исходном нерабочем положении (положение I на фиг.1) и вся его рабочая поверхность доступна для нанесения СОТС. В качестве СОТС применяют твердый смазочный материал (например, графит (60%) + воск (40%); графит (75%) + пульвербакелит (25%)), который в нагретом и распыленном состоянии наносят на рабочую поверхность вращающегося с окружной скоростью Vк шлифовального круга. После застывания на этой поверхности образуется равномерный слой твердой смазки, который гарантированно удерживается на круге.

После закрепления заготовки 3 в патроне 4 ее приводят во вращение вокруг своей оси в противоположную направлению вращения круга сторону со скоростью Vз, а шлифовальный круг 1 со слоем твердой смазки 2 переводят из положения I в положение II, начиная осуществлять собственно процесс внутреннего шлифования отверстия заготовки (фиг.2). При этом круг 1 перемещают вправо и влево вдоль оси шлифуемого отверстия (из положения II в положение III и наоборот) с перебегами L1 и L2, равными 0,3H, где Н - высота шлифовального круга 1. В процессе шлифования круг 1 перемещают в поперечном к оси шлифуемого отверстия направлении со скоростью подачи Sпоп на величину снимаемого припуска за каждый двойной ход.

Слой твердой смазки 2, нанесенный на рабочую поверхность круга 1, надежно защищает абразивные зерна от непосредственного контакта с материалом обрабатываемой заготовки. Это способствует уменьшению теплосиловой напряженности в зоне обработки, в результате чего улучшается качество поверхности обрабатываемых заготовок деталей машин.

После снятия с заготовки припуска шлифовальный круг 1 отводят в исходное нерабочее положение I, а обработанную заготовку 3 раскрепляют из патрона 4 и заменяют на новую. Далее цикл внутреннего шлифования повторяют.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (способа) следующей совокупности условий.

Средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в машиностроении, в частности для внутреннего шлифования с продольной подачей заготовок деталей машин.

Для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРЕННЕГО ШЛИФОВАНИЯ С ПРОДОЛЬНОЙ ПОДАЧЕЙ | 2008 |

|

RU2359803C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2008 |

|

RU2376126C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2383431C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2392108C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176949C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2009 |

|

RU2419533C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2185275C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1999 |

|

RU2162403C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176948C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2152864C2 |

Изобретение относится к области машиностроения и может быть использовано на операциях внутреннего шлифования заготовок. Последнюю закрепляют в патроне и сообщают вращение ей и шлифовальному кругу в противоположных направлениях. Шлифовальный круг перемещают вдоль оси шлифуемого отверстия с перебегами и в поперечном направлении при каждом двойном ходе. В качестве СОТС применяют нагретый твердый смазочный материал, который распыляют на рабочую поверхность шлифовального круга, находящегося в исходном нерабочем положении, когда обработанную заготовку заменяют новой. Такие действия уменьшают теплонапряженность в зоне обработки и улучшают качество заготовок. 2 ил.

Способ внутреннего шлифования с продольной подачей, включающий закрепление заготовки в патроне и ее вращение вокруг своей оси, вращение шлифовального круга в противоположную вращению заготовки сторону, перемещение шлифовального круга вправо и влево вдоль оси шлифуемого отверстия с перебегами, равными 0,3 Н, где Н - высота шлифовального круга, перемещение шлифовального круга в поперечном к оси шлифуемого отверстия направлении на величину снимаемого припуска за каждый двойной ход и подачу смазочно-охлаждающих технологических средств (СОТС), отличающийся тем, что в качестве СОТС применяют нагретый распыленный твердый смазочный материал, который подают на рабочую поверхность шлифовального круга, находящегося в исходном нерабочем положении, когда обработанную заготовку заменяют новой.

| КАЩУК В.А | |||

| и др | |||

| Справочник шлифовщика | |||

| - М.: Машиностроение, 1988, с.218-219, 226 | |||

| Способ шлифования отверстия в цилин-дРичЕСКОй дЕТАли | 1977 |

|

SU835727A1 |

| Устройство для охлаждения при обработке внутренней поверхности деталей типа колец | 1978 |

|

SU768617A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2115535C1 |

| ГХНКЧВСКАЯ *' ввМВОТГЛ'Л | 0 |

|

SU191232A1 |

| DE 2846107 A1, 26.04.1979. | |||

Авторы

Даты

2004-10-27—Публикация

2003-06-16—Подача