Изобретение относится к подъемно-транспортному машиностроению, в частности к способам диагностики стальных подъемных канатов, и может быть использовано для браковки стальных подъемных канатов как новых, так и в процессе их эксплуатации.

Известен способ браковки подъемных канатов для глубоких шахт, включающий периодический замер и сравнение деформации кручения участка каната, расположенного на расстоянии 2-3 м от места крепления его к прицепному устройству подъемного сосуда непосредственно на месте эксплуатации (см. авторское свидетельство СССР №1097553 А, В 66 В 17/08, 15.06.1984). Данным способом оценивается только изменение агрегатной прочности каната по мере износа его проволок при эксплуатации каната.

Известен также способ браковки шахтных канатов, включающий вырезку образца длиной не менее шести диаметров, расплетку его по прядям, замер каждого диаметра цилиндрической поверхности (один из характерных геометрических параметров пряди), в которую вписываются выплетенные из каната пряди, и сравнение с фактическим диаметром отрезка каната с принятым уровнем доверительной вероятности (см. Бережинский В.И., Купрун Л.И., Полиградов В.Л. К вопросу повышения качества изготовления шахтных канатов. Сб. научн. тр. Стальные канаты./ Под ред. В.А.Малиновского. - Одесса: Астропринт, 2001, с.170-174). Предполагается, что имеются основания говорить о некачественном изготовлении каната, когда коэффициент преформации одной из прядей значимо (с принятым уровнем доверительной вероятности) отличается от остальных. Недостатком данного способа является низкая эффективность браковки стальных канатов из-за большой погрешности при замере параметров винтовой спирали, возникающей вследствие непостоянства механических характеристик каждой пряди и технологического натяжения пряди при свивке каната, и отсутствие экспериментальных данных, связывающих максимальное отклонение "коэффициента преформации" с механическими свойствами каната и его ресурсом.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ браковки стальных канатов, включающий вырезку образца, расплетку его по прядям и отдельным проволокам, измерение характерных геометрических параметров каната, определение максимального относительного отклонения параметров, сравнение их с предельно допустимыми отклонениями и отбраковку каната при выходе максимального относительного отклонения за пределы допустимых отклонений (см. ГОСТ 3241-91. Канаты стальные. Технические условия. ИПК Издательство стандартов, Москва, 2001). В известном способе по результатам измерения геометрических характеристик канат отбраковывается только по выходу за пределы допустимых отклонений наружного диаметра каната и нет никаких сведений, связывающих деформацию каната при преформации с механическими свойствами каната. Точность измерения геометрических характеристик зависит от опыта контролера, так как на канате отсутствуют метки, которые можно принять за базу измерения.

Задачей изобретения является повышение эффективности браковки стальных канатов, как новых, так и в процессе их эксплуатации, путем выявления искажения винтовой спирали каждой пряди каната вследствие разбега механических характеристик проволок, входящих в прядь, и неравномерности технологического натяжения прядей при изготовлении канатов.

Поставленная техническая задача решается тем, что в известном способе браковки стальных канатов, включающем вырезку образца, расплетку его по прядям, измерение параметров каната, определение максимального относительного отклонения параметров и сравнение их с предельно допустимыми отклонениями, и отбраковку канатов при выходе этих параметров за пределы допустимых, согласно изобретению, из каната вырезают образец длиной не менее двух шагов свивки, перед его расплетением покрывают образец красящим веществом и наносят риску на наружной поверхности каната в виде прямой линии параллельно продольной оси образца каната, образуя не менее двух меток на каждой пряди, после расплетения каждую прядь со стороны меток соприкасают с плоской поверхностью с получением двух отпечатков этих меток и проворачивают прядь по плоской поверхности без проскальзования на угол не менее 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди, полученные отпечатки меток соединяют отрезками прямых линий параллельно направлению проворачивания и производят для каждой пряди из расплетенного каната замеры длины отпечатка винтовой спирали и длины отрезков прямых линий, вычисляют максимальные относительные отклонения длин отпечатков винтовой спирали и длин отрезков прямых линий и по полученным результатам с учетом допустимых отклонений диаметра каната и временного сопротивления разрыву проволок судят о соответствии упомянутых параметров каната предельно заданным.

В основу изобретения положен анализ отклонений величины остаточной деформации прядей каната при его изготовлении. В идеальном случае, когда прочностные характеристики проволоки в каждой бухте и усилие натяжения проволоки в станке одинаковы для всех проволок, их остаточная деформация будет неизменной и разница между остаточной деформацией отдельных прядей будет равна нулю. При несовпадении прочностных характеристик проволоки в бухтах и рассогласовании усилия натяжения проволоки в станке каждая проволока будет иметь свою величину остаточной деформации, причем, чем ниже временное сопротивление разрыву проволоки и чем больше усилие натяжения, тем больше будет величина остаточной деформации проволоки и сплетенной из нее пряди, и имеется прямое соответствие между величиной остаточной деформации и временным сопротивлением разрыву проволоки. В пределах 20% изменения временного сопротивления разрыву проволоки зависимость между относительной разницей остаточной деформации и разбегом временного сопротивления разрыву между отдельными проволоками аппроксимируется линейной зависимостью с коэффициентом пропорциональности, равным 1. При формировании каната пряди занимают свое положение в нем по винтовой спирали, длина витка которой будет совпадать с реальной длиной пряди с учетом остаточной деформации. Используя это обстоятельство, можно оценить разброс прочностных характеристик проволоки по измерениям геометрических параметров прядей, в частности по измерению длины спирали пряди. Для точного определения длины спирали пряди из каната вырезают образец длиной не менее двух шагов свивки, что обеспечивает линейный контакт пряди с плоской поверхностью. Перед расплетением покрывают образец каната красящим веществом и наносят риску по наружной поверхности каната в виде прямой линии параллельно продольной оси образца каната, образуя не менее двух меток на каждой пряди, фиксируя тем самым один виток спирали пряди. Риски являются исходной базой для последующих измерений. После расплетения каждую прядь со стороны меток соприкасают с плоской поверхностью с получением двух отпечатков этих меток и проворачивают ее по плоской поверхности без проскальзывания на угол не менее 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди, фиксируя на плоской поверхности достоверный оттиск развертки внешней поверхности пряди, что обеспечивавает высокую точность измерения длины винтовой спирали Lвс и других геометрических параметров. Для измерения на оттиске геометрических характеристик пряди полученные отпечатки меток соединяют прямыми линиями параллельно направлению проворачивания и производят для каждой пряди из расплетенного каната замеры длины прямых линий Lпл, параллельных направлению проворачивания (расстояния между отпечатками меток), и длины отпечатка винтовой спирали Lвc, например, с помощью курвиметра. Поскольку Lпл равно длине окружности цилиндрической поверхности, описанной вокруг спирали, относительное отклонение Lпл соответствует относительному отклонению внешнего диаметра пряди и его можно использовать для отбраковки каната по допустимому отклонению на диаметр каната. Как было показано выше, разница в относительных отклонениях длины спиральной линии Lвc напрямую связана с разбегом временного сопротивления проволоки и, определив максимальное относительное отклонение Lвc, получаем прямой аналог для оценки максимального разброса прочностных характеристик проволоки в канате и выхода прочностных характеристик проволоки за пределы допустимых отклонений. При выходе любого из относительных параметров за пределы максимально допустимых отклонений канат бракуют.

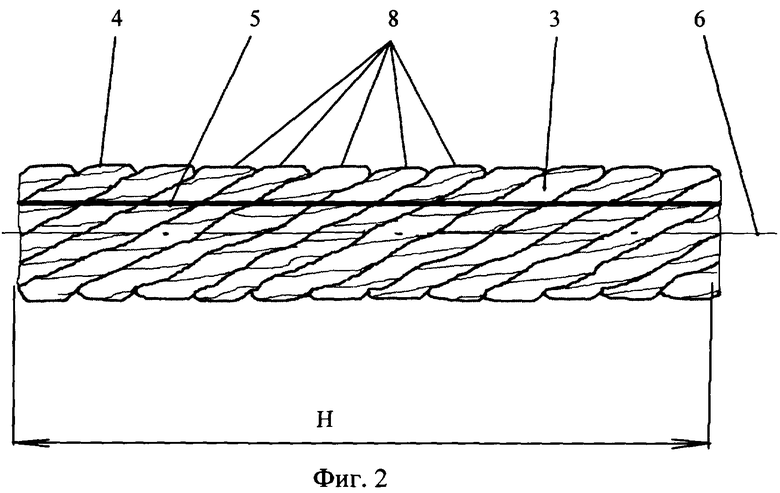

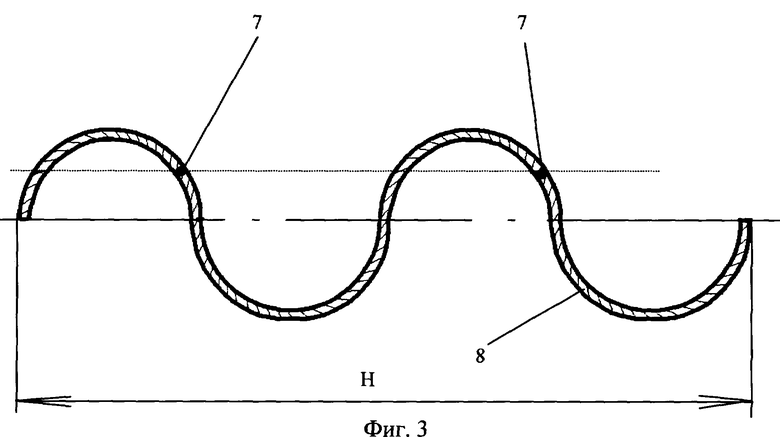

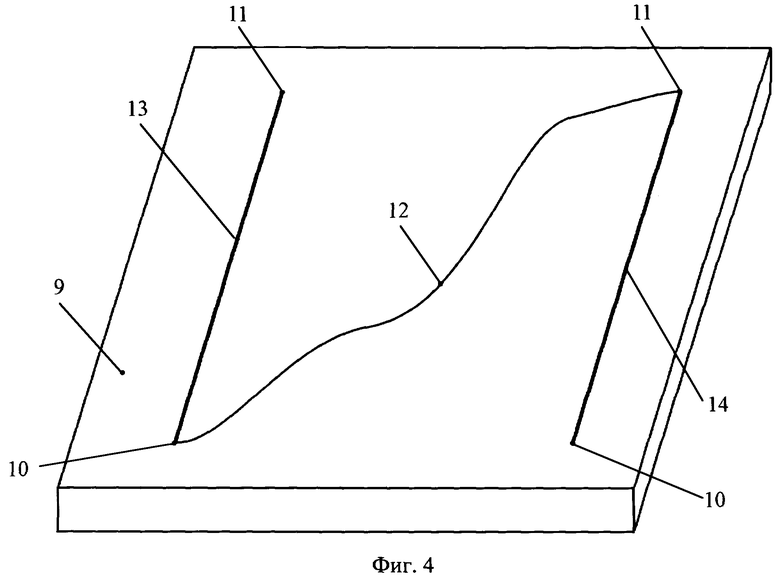

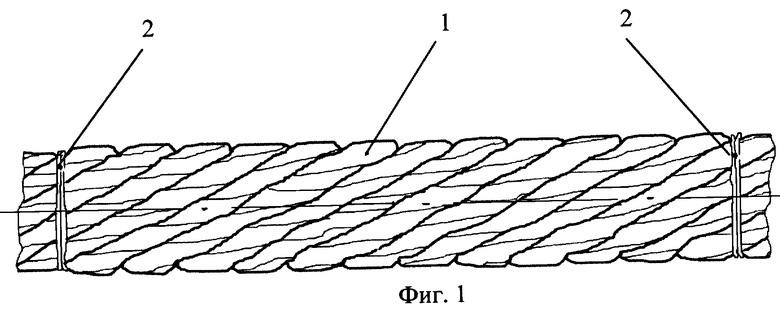

Предлагаемый способ поясняется чертежами. На фиг.1 изображен участок каната, на фиг.2 - образец каната, на фиг.3 - прядь, выплетенная из образца каната, на фиг.4 - схема замеров.

На участке каната 1 устанавливают две обвязки 2 на расстоянии двух шагов свивки между ними и затем подвергают резке в месте расположения обвязок 2. Полученный образец каната 3 покрывают красящим веществом, например черной эмалью, и на его наружной поверхности 4 наносят риску 5 в виде прямой линии, параллельной продольной оси 6 образца каната 3. При этом образуются две метки 7 на каждой пряди 8. Затем, после снятия обвязок 2, образец каната 3 расплетают на пряди 8. Последующей операцией является опускание каждой пряди 8 метками 7 до соприкосновения с плоской поверхностью 9, на которой образуются два отпечатка 10, и проворачивания винтовой спирали по плоской поверхности 9 до получения следующих двух отпечатков 11 этих же меток 7 и отпечатка винтовой спирали 12. После получения четырех отпечатков 10 и 11 на плоской поверхности 9 их соединяют двумя прямыми линиями 13 и 14 параллельно направлению проворачивания. С помощью линейки и курвиметра на плоской поверхности 9, где получены отпечатки 10, 11 и 12 производят для каждой пряди из расплетенного участка каната 1 замеры и сравнение между собой длины отпечатков винтовой спирали 12 каждой пряди 8 и длины прямых линий 13 и 14 параллельных направлению проворачивания. Далее проводят анализ параметров браковки по величине отклонений замеряемых параметров, указанных в ГОСТ 3241-91 "Канаты стальные. Технические условия", либо в другом нормативном документе.

Предлагаемый способ поясняется следующим примером.

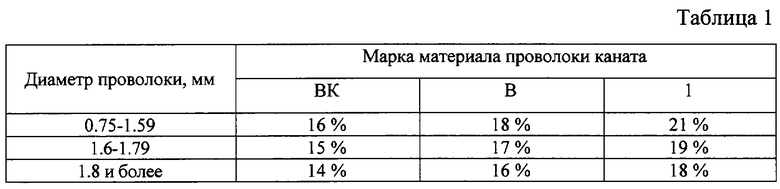

1. Длина отпечатка винтовой спирали пряди характеризует механические свойства проволок и их технологическое натяжение. Согласно п.2.1.12 ГОСТ 3241 механические свойства проволок, взятых из каната, должны соответствовать ГОСТ 7372. Допускаемый разбег временного сопротивления разрыву проволок не должен превышать значений, приведенных в табл.1.

Следовательно, если отклонение длин отпечатков винтовых спиралей между прядями будет превышать данные, указанные в табл. 1, канат бракуется.

2. Длина прямой линии параллельной направлению проворачивания характеризует диаметр каната. Согласно п.2.1.10 ГОСТ 3241 допуск на диаметр каната составляет 7%. Следовательно, если отклонение длин прямых линий, параллельных направлению проворачивания, будет превышать 7%, канат бракуется.

Для получения достоверных данных необходимо проворачивать прядь 8 по плоской поверхности 9 без проскальзывания.

Предлагаемый способ браковки стальных канатов был опробован в лаборатории (на канатно-испытательной станции) кафедры подъемно-транспортных машин и роботов Южно-Российского государственного технического университета (Новочеркасского политехнического института).

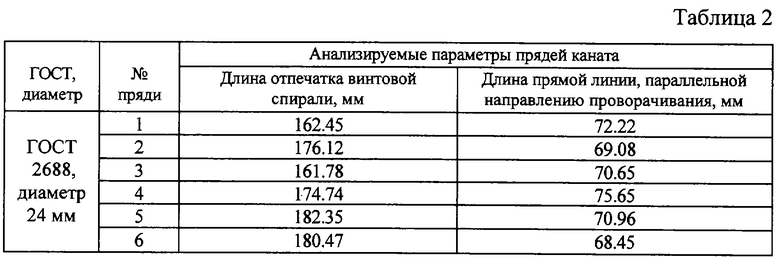

На участке каната диаметром 24 мм (ГОСТ 2688) установили две обвязки на расстоянии двух шагов свивки (312 мм). Установив две обвязки, произвели операцию резки в местах обвязки. Полученный образец каната покрыли черной эмалью, затем с помощью металлической линейки и мелка нанесли риску в виде прямой линии, параллельной оси образца каната. Далее канат расплели на отдельные пряди и каждую прядь, имеющую форму винтовой спирали, вручную провернули по плоской поверхности, покрытой белой бумагой, на угол 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди. После этого полученные отпечатки соединили прямыми линиями параллельно направлению проворачивания. С помощью линейки и курвиметра на белой бумаге, где получены отпечатки, произвели для каждой пряди из расплетенного каната замеры и сравнение между собой длины отпечатков винтовых спиралей прядей и длины прямых линий, параллельных направлению проворачивания. Результаты испытаний представлены в табл.2.

1. Анализ длин отпечатков винтовой спирали пряди производится по формуле

(LBCmax-LBCmin)/LBCmах·100%=%отклонения

(182.35-161.78)/182.35·100%=11.28%

Согласно п.2.1.12 ГОСТ 3241 канат удовлетворяет требованиям.

2. Анализ длин прямых линии параллельных направлению проворачивания производится по формуле

(LПЛmax-LПЛmin)/LПЛmax·100%=%отклонения

(75.65-68.45)/75.65·100%=9,52%

Согласно п.2.1.10 ГОСТ 3241 канат бракуется.

3. Вывод:

В целом проверяемый канат диаметром 24 мм не удовлетворяет всем требованиям ГОСТ 3241 и должен быть забракован.

Следовательно, предлагаемый способ является эффективным и существенно дополняет методику испытаний, описанную в ГОСТ 3241.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА КАНАТА С МЕТАЛЛИЧЕСКИМ СЕРДЕЧНИКОМ | 2005 |

|

RU2299170C1 |

| КАНАТ И СПОСОБ ЕГО ДЕФЕКТОСКОПИИ | 2012 |

|

RU2489542C1 |

| Несуще-тяговый канат кольцевой подвесной канатной дороги с промежуточными опорами и способ его дефектоскопии | 2020 |

|

RU2739815C1 |

| СТАЛЬНОЙ КАНАТ И СПОСОБ ЕГО БРАКОВКИ | 2005 |

|

RU2299939C2 |

| Способ визуально-измерительного контроля стального каната | 2021 |

|

RU2775348C1 |

| Способ счалки каната | 2018 |

|

RU2687981C1 |

| СТЕНД ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА СВИВКИ КАНАТА | 2006 |

|

RU2327102C2 |

| Способ рихтовки каната | 1984 |

|

SU1159967A1 |

| Винтовой конвейер с гибким рабочим органом | 2017 |

|

RU2658217C1 |

| ВИНТОВОЙ КОНВЕЙЕР С ГИБКИМ ВИНТОМ | 2009 |

|

RU2397131C1 |

Изобретение относится к подъемно-транспортному машиностроению, в частности к способам диагностики стальных подъемных канатов. Способ браковки стальных канатов включает вырезку образца, расплетение каната по прядям. При этом из каната вырезают образец длиной не менее двух шагов свивки, расплетают его по прядям, перед его расплетением покрывают образец красящим веществом и наносят риску на наружной поверхности каната в виде прямой линии параллельно продольной оси образца каната, образуя не менее двух меток на каждой пряди. Затем каждую прядь со стороны меток соприкасают с плоской поверхностью с получением двух отпечатков этих меток и проворачивают прядь по плоской поверхности без проскальзования на угол не менее 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди. Полученные отпечатки меток соединяют прямыми линиями параллельно направлению проворачивания и производят для каждой пряди из расплетенного каната замеры длины отпечатка винтовой спирали и длины прямых линий, вычисляют максимальные относительные отклонения длин отпечатков винтовой спирали и длин прямых линий прядей и сравнивают максимальное относительное отклонение длин прямых линий прядей с предельно допустимым отклонением диаметра каната, а максимальное относительное отклонение длин отпечатков винтовых спиралей прядей - с предельно допустимым отклонением временного сопротивления разрыву проволок в канате. Изобретение обеспечивает повышение эффективности браковки стальных кантов путем более точного определения отклонений измеряемых параметров канатов, в том числе выявления искажения винтовой спирали каждой пряди. 4 ил., 2 табл.

Способ браковки стальных канатов, включающий вырезку образца, расплетение каната по прядям, измерение параметров каната на образце, определение максимального относительного отклонения параметров, сравнение их с предельно допустимыми и отбраковку канатов при выходе этих параметров за пределы допустимых, отличающийся тем, что из каната вырезают образец длиной не менее двух шагов свивки, расплетают его по прядям, перед его расплетением покрывают образец красящим веществом и наносят риску на наружной поверхности каната в виде прямой линии параллельно продольной оси образца каната, образуя не менее двух меток на каждой пряди, после расплетения каждую прядь со стороны меток соприкасают с плоской поверхностью с получением двух отпечатков этих меток и проворачивают прядь по плоской поверхности без проскальзывания на угол не менее 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди, полученные отпечатки меток соединяют отрезками прямых линий параллельно направлению проворачивания и производят для каждой пряди из расплетенного каната замеры длины отпечатка винтовой спирали и длины отрезков прямых линий, вычисляют максимальные относительные отклонения длин отпечатков винтовой спирали и длин отрезков прямых линий и по полученным результатам с учетом допустимых отклонений диаметра каната и временного сопротивления разрыву проволок судят о соответствии упомянутых параметров каната предельно заданным.

| Ручной пружинный станок для осаживания головок компостерных иголок | 1923 |

|

SU3241A1 |

| Канаты стальные | |||

| Технические условия | |||

| - М.: ИПК Издательство стандартов, 2001 | |||

| Устройство автоматического контроля износа стальных канатов шахтных подъемных машин | 1988 |

|

SU1552086A1 |

| СПОСОБ ИНСТРУМЕНТАЛЬНОГО ПОИСКА ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ НА КАНАТЕ | 1994 |

|

RU2142902C1 |

| US 4427940 A, 24.01.1984. | |||

Авторы

Даты

2004-10-27—Публикация

2003-05-19—Подача