Изобретение относится к подъемно-транспортному машиностроению, а именно к стальным канатам, и направлено на определение качества стального каната с металлическим сердечником.

Известен способ браковки подъемных канатов для глубоких шахт, включающий периодический замер и сравнение деформации кручения участка каната, расположенного на расстоянии 2...3 м от места крепления его к прицепному устройству подъемного сосуда, непосредственно на месте эксплуатации [авторское свидетельство СССР №1097553 А, В66В 17/08, 15.06.1984]. Данным способом оценивается изменение агрегатной прочности каната по мере износа его проволок при эксплуатации каната, но его невозможно применить для оценки качества каната на этапе изготовления и хранения.

Известен способ браковки шахтных канатов, включающий вырезку образца длиной не менее шести диаметров, расплетку его по прядям, замер каждого диаметра цилиндрической поверхности (один из характерных геометрических параметров пряди), в которую вписываются выплетенные из каната пряди, и сравнение с фактическим диаметром отрезка каната с принятым уровнем доверительной вероятности [Бережинский В.И., Купрун Л.И., Полиградов В.Л. К вопросу повышения качества изготовления шахтных канатов. Сб. научн. тр. Стальные канаты./ Под ред. В.А.Малиновского. - Одесса: Астропринт, 2001, с.170-174]. Предполагается, что имеются основания говорить о некачественном изготовлении каната, когда коэффициент преформации одной из прядей значимо (с принятым уровнем доверительной вероятности) отличается от остальных. Недостатком данного способа является низкая эффективность браковки стальных канатов из-за сложности замера параметров винтовой спирали, возникающей вследствие непостоянства механических характеристик каждой пряди и технологического натяжения пряди при свивке каната, и отсутствие экспериментальных данных, связывающих максимальное отклонение «коэффициента преформации» с механическими свойствами каната и его ресурсом.

Известен способ браковки стальных канатов, включающий вырезку образца, расплетку его по прядям и отдельным проволокам, измерение характерных геометрических параметров каната, определение максимального относительного отклонения параметров, сравнение их с предельно допустимыми отклонениями и отбраковку каната при выходе максимального относительного отклонения диаметра за пределы допустимых отклонений [ГОСТ 3241-91. Канаты стальные. Технические условия. ИПК Издательство стандартов, Москва, 2001]. В известном способе по результатам измерения геометрических характеристик канат отбраковывается только по выходу за пределы допустимых отклонений наружного диаметра каната и нет никаких сведений, связывающих деформацию каната при преформировании с механическими свойствами каната. Точность измерения геометрических характеристик зависит от опыта контролера, так как на канате отсутствуют метки, которые можно принять за базу измерения.

Наиболее близким по технической сущности и достигаемым результатам является способ браковки стальных канатов [Патент на изобретение №2238903, В66В 7/12, F16G 9/00, бюл. №30 от 27.10.2004], включающий операции вырезки образца, расплетения каната по прядям, определения максимального относительного отклонения параметров, сравнения их с предельно допустимыми и отбраковки канатов при выходе этих параметров за пределы допустимых, при этом из каната вырезают образец длиной не менее двух шагов свивки, расплетают его по прядям, перед его расплетением покрывают образец красящим веществом и наносят риску на наружной поверхности каната в виде прямой линии параллельно продольной оси образца каната, образуя не менее двух меток на каждой пряди, после расплетения каждую прядь со стороны меток соприкасают с плоской поверхностью с получением двух отпечатков этих меток и проворачивают прядь по плоской поверхности без проскальзывания на угол не менее 360° до получения следующих двух отпечатков этих же меток и отпечатка винтовой спирали пряди, полученные отпечатки меток соединяют отрезками прямых линий параллельно направлению проворачивания и производят для каждой пряди из расплетенного каната замеры длины отпечатка винтовой спирали и длины отрезков прямых линий, вычисляют максимальные относительные отклонения длин отпечатков винтовой спирали и длин отрезков прямых линий и по полученным результатам с учетом допустимых отклонений диаметра каната и временного сопротивления разрыву проволок судят о соответствии упомянутых параметров каната предельно заданным.

Однако этот способ отличается недостаточной эффективностью определения качества стальных канатов, так как качество каната определяется только по вырезанным из каната образцам.

Изобретение направлено на повышение эффективности определения качества каната с металлическим сердечником.

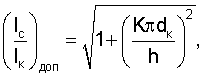

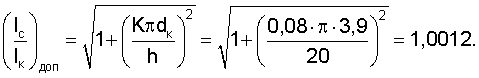

Это достигается тем, что качество каната с металлическим сердечником определяют в процессе его свивки на любом участке, в том числе непрерывно по всей его длине. Для определения качества каната измеряют длину металлического сердечника, входящего в контрольных отрезок каната, до обжимной плашки, длину контрольного отрезка каната после обжимной плашки, определяют их отношение и сравнивают это отношение с допустимым значением, причем все вышеупомянутые операции производят на стадии свивки каната, при этом длина контрольного отрезка каната не должна превышать 25 наружных диаметров каната (согласно [Приложения 13 ПБ 10-382-00 Правил устройства и безопасной эксплуатации грузоподъемных кранов]). Допустимое значение отношения длины металлического сердечника к длине контрольного отрезка каната вычисляют по формуле

где  - допустимое значение отношения длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната,

- допустимое значение отношения длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната,

dк - наружный диаметр каната,

h - шаг свивки каната,

K - коэффициент, который принимают равным 0,08 (при совпадении направления спирали волнистости с направлением свивки каната) или 0,33 (при несовпадении направления спирали волнистости с направлением свивки каната).

Одной из характеристик качества каната является радиус его волнистости (чем он меньше тем лучше). Волнистость, появляющаяся на стадии свивки каната, является следствием неравномерности механических характеристик проволок и технологических натяжений прядей. Наличие волнистости приводит к неравномерному распределению нагрузки в элементах (прядях) каната во время эксплуатации, что ведет к снижению запаса прочности, а также снижению срока службы каната.

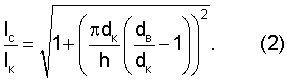

Волнистость характеризуется диаметром спирали волнистости dв=2rв+dк и отношением  где rв - радиус волнистости, dк - наружный диаметр каната. Согласно этому документу отношение

где rв - радиус волнистости, dк - наружный диаметр каната. Согласно этому документу отношение  должно быть не более 1,08 при совпадении направления спирали волнистости с направлением свивки каната и не более 1,33 при несовпадении направления спирали волнистости с направлением свивки каната, в противном случае канат подлежит браковке [Приложение 13 ПБ 10-382-00 Правил устройства и безопасной эксплуатации грузоподъемных кранов].

должно быть не более 1,08 при совпадении направления спирали волнистости с направлением свивки каната и не более 1,33 при несовпадении направления спирали волнистости с направлением свивки каната, в противном случае канат подлежит браковке [Приложение 13 ПБ 10-382-00 Правил устройства и безопасной эксплуатации грузоподъемных кранов].

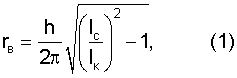

Радиус волнистости каната можно определить по формуле

где rв - радиус волнистости каната;

h - шаг свивки каната;

lc - длина металлического сердечника в контрольном отрезке каната;

lк - длина контрольного отрезка каната.

Из формулы (1) с учетом dв=2rв+dк следует:

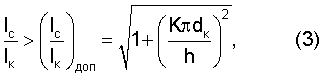

Критерий браковки стального каната с металлическим сердечником с учетом выражения (2) имеет следующий вид

где  - отношение длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната;

- отношение длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната;

- допустимое значение отношения длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната;

- допустимое значение отношения длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната;

dк - наружный диаметр каната;

h - шаг свивки каната;

К - коэффициент, который принимают равным 0,08 (при совпадении направления спирали волнистости с направлением свивки каната) или 0,33 (при несовпадении направления спирали волнистости с направлением свивки каната).

Сущность изобретения поясняется чертежами.

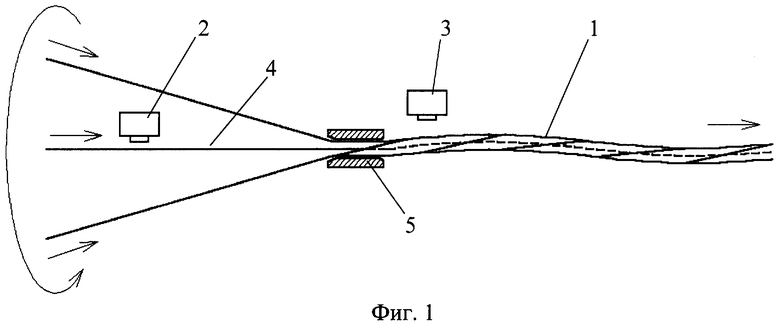

На фиг.1 показан процесс свивки каната 1. В процессе свивки каната 1 при помощи измерителей 2, 3 по перемещению металлического сердечника 4 на участке до обжимной плашки 5 и готового каната 1 после обжимной плашки 5 соответственно определяют длину металлического сердечника в контрольном отрезке каната (какое количество сердечника 4 прошло мимо измерителя 2, такое же количество сердечника попало в контрольный отрезок каната) и длину контрольного отрезка каната (какое количество готового каната 1 прошло мимо измерителя 3, такова длина контрольного отрезка каната). Под контрольным отрезком каната в данном способе понимается отрезок каната, свитый во время измерения соответствующих перемещений измерителями 2, 3. Затем для определения качества каната находят отношение длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната и сравнивают это отношение с допустимым значением, вычисленным по формуле (3). В качестве измерителей 2, 3 можно использовать оптические (лазерные, бесконтактные) измерители перемещения (длины), описанные в [www.constmctor.h14.ru], [www.rusmet.ru], [Мелик-Шахназаров A.M., Маркатун М.Г. Цифровые измерительные системы корреляционного типа. - М.: Энергоатомиздат, 1985].

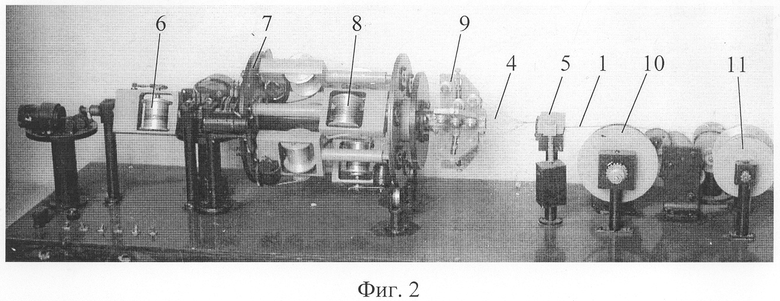

Для проверки работоспособности предлагаемого способа из семи прядей диаметром 1,3 мм (одна из прядей выполняла роль металлического сердечника) в лаборатории кафедры подъемно-транспортных машин и роботов Южно-Российского государственного технического университета на действующей модели роторной канатовьющей машины (фиг.2) был свит стальной канат диаметром dк=3,9 мм ГОСТ 3070. Канатовьющая машина, представленная на фиг.2, содержит следующие основные элементы: катушку с сердечником 6, ротор 7, на котором закреплены катушки с прядями 8, преформатор 9, обжимную плашку 5, вытяжной шкив 10, приемный барабан 11.

Перед началом свивки были заданы одинаковые технологические натяжения наружных прядей. Во время свивки первого контрольного отрезка каната длиной lк=250,0 было установлено, что длина металлического сердечника в контрольном отрезке каната составляет lc=250,2 мм.

Затем после значительного уменьшения технологического натяжения одной из прядей был свит второй контрольный отрезок каната длиной lк=250,0 мм. При этом было установлено, что длина металлического сердечника во втором контрольном отрезке каната составляет lc=252,8 мм.

В обеих случаях шаг свивки каната h=20 мм, а направление спирали волнистости совпало с направлением свивки каната. По формуле (3) было определено допустимое значение отношения длины металлического сердечника в контрольном отрезке каната к длине контрольного отрезка каната

Результаты дальнейших вычислений представлены в таблице 1.

Как видно из таблицы 1, канат, свитый с одинаковыми технологическими натяжениями наружных прядей, получился достаточно качественным. При наличии значительного разброса технологических натяжений наружных прядей канат получается некачественным и подлежит браковке. Низкое качество каната, которое появилось вследствие разброса технологических натяжений наружных прядей, было выявлено при помощи предлагаемого способа.

Таким образом, проведенный нами эксперимент подтвердил работоспособность предлагаемого способа определения качества каната и наличие всех заявляемых отличительных признаков.

На основании вышеизложенного и с учетом проведенного патентно-информационного поиска считаем, что предлагаемый нами «Способ определения качества каната» может быть признан изобретением и защищен патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРАКОВКИ СТАЛЬНЫХ КАНАТОВ | 2003 |

|

RU2238903C1 |

| КАНАТ И СПОСОБ ЕГО ДЕФЕКТОСКОПИИ | 2012 |

|

RU2489542C1 |

| СТЕНД ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА СВИВКИ КАНАТА | 2006 |

|

RU2327102C2 |

| Канат стальной двойной свивки с компактным металлическим сердечником | 2020 |

|

RU2762093C1 |

| Несуще-тяговый канат кольцевой подвесной канатной дороги с промежуточными опорами и способ его дефектоскопии | 2020 |

|

RU2739815C1 |

| КАНАТ СТАЛЬНОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2822146C1 |

| Канат экскаваторный | 2021 |

|

RU2765115C1 |

| Канат стальной двойной свивки с композитным сердечником | 2024 |

|

RU2831257C1 |

| СТАЛЬНОЙ КАНАТ И СПОСОБ ЕГО БРАКОВКИ | 2005 |

|

RU2299939C2 |

| КАНАТ | 2007 |

|

RU2358053C2 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к способам определения качества стального каната с металлическим сердечником. Способ заключается в выборе контрольного отрезка каната, измерении длин элементов в этом отрезке, определение максимального относительного отклонения этих длин и сравнении этого отклонения с допустимым значением. Измерение контрольного отрезка каната происходит до обжимной плашки и после нее. Длина контрольного отрезка каната не превышает 25 наружных диаметров каната. Технический результат заключается в повышении эффективности определения качества каната с металлическим сердечником. 2 ил., 1 табл.

Способ определения качества каната с металлическим сердечником, заключающийся в выборе контрольного отрезка каната, измерении длин элементов в этом отрезке, определении максимального относительного отклонения этих длин и последующем его сравнении с допустимым значением, отличающийся тем, что в процессе свивки каната измеряют длину металлического сердечника в контрольном отрезке до обжимной плашки, длину контрольного отрезка готового каната после обжимной плашки, определяют их отношение и сравнивают это отношение с допустимым значением, при этом длина контрольного отрезка каната не превышает 25 наружных диаметров каната.

| СПОСОБ БРАКОВКИ СТАЛЬНЫХ КАНАТОВ | 2003 |

|

RU2238903C1 |

| Ручной пружинный станок для осаживания головок компостерных иголок | 1923 |

|

SU3241A1 |

| ТЕХНИЧЕСКИЕ УСЛОВИЯ | |||

| ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ, 2001 | |||

| Устройство для умножения | 1979 |

|

SU849208A1 |

| US 6073728 А, 13.06.2000 | |||

| УСТРОЙСТВО для КОНТРОЛЯ КАЧЕСТВА СТАЛЬНЫХ КАНАТОВ | 0 |

|

SU171105A1 |

Авторы

Даты

2007-05-20—Публикация

2005-10-19—Подача