Изобретение относится к способу предотвращения приставания накипи к нагревательной поверхности из нержавеющей стали, которая находится в контакте с водой, нагреваемой в емкости электрического чайника или электрической кофеварки.

Преимущество выполнения нагревательных поверхностей из нержавеющей стали состоит в том, что она обладает стойкостью к воздействию горячей воды и, в отличие от других металлов, отвечает требованиям, предъявляемым к материалам, используемым с пищевыми продуктами.

Однако содержащиеся в горячей воде минеральные вещества в конце концов отлагаются на поверхности из нержавеющей стали, образуя при этом слой накипи, с трудом поддающийся очистке, поскольку накипь плотно пристает к поверхности, снижая тепловой кпд при нагревании в случае, когда на этой поверхности установлен нагревательный резистор.

Кроме того, из-за наличия в воде хлора слой накипи способствует окислению нержавеющей стали с образованием точечных проколов, которые приводят к еще более сильному приставанию известняка, уменьшая срок службы нагревательного элемента.

Задачей изобретения является устранение указанного недостатка.

Согласно изобретению, способ отличается тем, что указанную поверхность из нержавеющей стали подвергают электролитическому полированию.

Техника электролитического полирования металлических изделий хорошо известна специалистам в данной области. Она заключается в том, что обрабатываемую поверхность из нержавеющей стали погружают в электролитическую ванну и подают напряжение между этой поверхностью и электродом. Электрический ток, проходящий между двумя электродами, создает на поверхности из нержавеющей стали одновременно равномерный и тонкий слой полировки.

Было неожиданно обнаружено, что после обработки нагревательной поверхности из нержавеющей стали электролитическим полированием наблюдается гораздо меньшее сцепление этой поверхности с накипью, чем в случае необработанной поверхности или поверхности после простой механической полировки, а также обеспечивается защита нержавеющей стали от окисления.

В соответствии с одним из предпочтительных вариантов осуществления изобретения указанная поверхность нагрева образована чашей из нержавеющей стали, закрепленной на днище электрического чайника, на стороне которой, противоположной стороне, находящейся в контакте с водой, установлен нагревательный резистор.

В случае использования изобретения в электрических чайниках на стороне нагревательной чаши из нержавеющей стали, противоположной той, которая находится в контакте с водой, устанавливается либо экранированный резистор, прикрепляемый пайкой, либо резистивная пленка, наносимая методом трафаретной печати.

В результате обжига печатной пленки при температуре порядка 900°С происходит интенсивное окисление поверхности чаши, находящейся в контакте с водой.

Электролитическое полирование, осуществляемое согласно изобретению, способствует удалению образованной при этом окислении оксидной пленки и приданию поверхности свойств, исключающих приставание накипи.

В соответствии с предпочтительным вариантом способа согласно изобретению на поверхность, подвергнутую электролитическому полированию, со стороны, находящейся в контакте с водой, наносят слой золота.

Как было установлено, этот слой не только плотно пристает к поверхности из нержавеющей стали, подвергнутой электролитическому полированию, позволяя обходиться без нанесения на эту поверхность подслоя, например, из никеля, но и еще более ослабляет приставание накипи, обеспечивая лучшую защиту от коррозии.

Изобретение также относится к нагревательному днищу, в частности нагревательному днищу электрического чайника, образованному чашей из нержавеющей стали, обработанной согласно изобретению.

Остальные признаки и преимущества изобретения очевидны из приведенного ниже подробного описания.

На приложенных чертежах, приведенных в качестве примеров, не имеющих ограничительного характера,

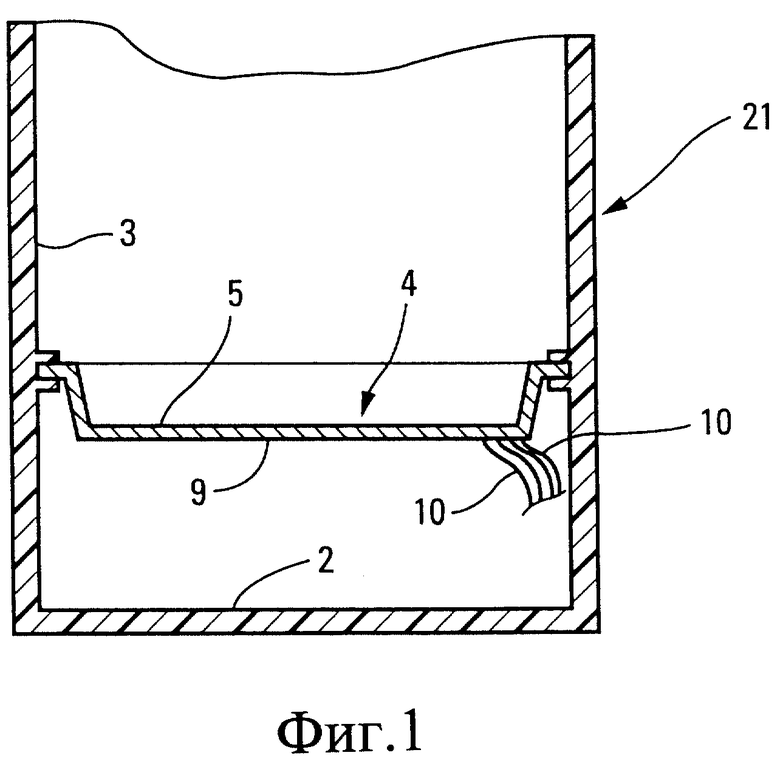

фиг.1 изображает частичный продольный разрез электрического чайника, нагревательное днище которого обработано согласно изобретению, и

фиг.2 иллюстрирует способ электролитического полирования.

Электрический чайник, показанный на фиг.1, имеет емкость 1 из пластмассы. На небольшом расстоянии от днища 2 емкости 1, на ее боковой стенке 3, закреплены периферийные борта нагревательной чаши 4 из нержавеющей стали.

Согласно изобретению, способ предотвращения приставания накипи к поверхности 5 чаши 4, которая находится в контакте с нагреваемой в емкости 1 водой, состоит в том, что эту чашу 4 из нержавеющей стали подвергают электролитическому полированию.

Как показано на фиг.2, электролитическое полирование заключается в погружении чаши 4 из нержавеющей стали в электролитическую ванну 6 и присоединении этой чаши и электрода 7, также погруженного в электролитическую ванну 6, к источнику 8 тока.

В примере, показанном на фиг.1, на поверхность 9 чаши 4, противоположную поверхности 5, находящейся в контакте с нагреваемой водой, методом трафаретной печати нанесен резистивный слой. Выводы резистивной цепи присоединены к внешнему источнику тока с помощью проводников 10.

Печатный резистивный слой подвергают нескольким операциям обжига при температуре порядка 900°С, в результате которых происходит сильное окисление поверхности 5 чаши 4.

Электролитическое полирование чаши 4 не только способствует удалению образованной в результате этого окисления оксидной пленки, но и придает поверхности 5, подвергнутой электролитическому полированию, свойства, исключающие приставание накипи в процессе последовательных нагревов воды вплоть до ее вскипания.

В случае, когда к поверхности 9 чаши 4 припаивается экранированный резистор, электролитическое полирование чаши 4 можно выполнить перед его припаиванием.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения на подвергнутую электролитическому полированию поверхность 5 чаши 4 наносят слой золота толщиной в пределах от 0,1 до 5 мкм.

Было обнаружено, что этот слой очень хорошо сцепляется с поверхностью, обработанной электролитическим полированием, при этом отпадает необходимость в нанесении на отполированную поверхность 5 подслоя, например, из никеля или другого материала.

Было также установлено, что указанный слой золота обладает высокой стойкостью к термическим, механическим и химическим воздействиям, которые претерпевает чаша 4 в процессе последовательных циклов нагрева и охлаждения. Кроме того, благодаря этому слою удается еще более ослабить приставание накипи к чаше.

В соответствии со следующим предпочтительным вариантом осуществления изобретения после операции электролитического полирования выполняют операцию окисления на воздухе в печи, нагретой приблизительно до 300°С, в течение примерно 1/4 часа.

При таком окислении на поверхности 3 нагревательного днища образуется тонкая оксидная пленка, придающая этой поверхности "ноздреватый" вид, благодаря чему она приобретает еще лучшие свойства, препятствующие приставанию накипи.

Очевидно, что изобретение не ограничивается описанными выше примерами и допускает различные изменения в пределах своего объема.

Так, например, предложенный способ можно применить к любому изделию из нержавеющей стали, которое должно работать в контакте с кипящей водой в электрическом чайнике или электрической кофеварке.

Изобретение относится к области предотвращения приставания накипи к нагревательной поверхности из нержавеющей стали, которая находится в контакте с водой, нагреваемой в емкости электрического чайника или электрической кофеварки. Способ включает электролитическое полирование нагревательной поверхности из нержавеющей стали, кроме того, после электролитического полирования может быть нанесен слой золота толщиной 0,1-5 мкм или проведена операция окисления на воздухе в камере, нагретой приблизительно до 300°С. Нагревательное днище электрического чайника образовано чашей из нержавеющей стали и обработано способом, приведенным выше. Технический результат: увеличение срока службы нагревательной поверхности за счет предотвращения приставания накипи и повышения коррозионной стойкости. 2 н. и 5 з.п. ф-лы, 2 ил.

| Устройство для нагружения литейных форм | 1976 |

|

SU656740A1 |

| ФИЛЬТР И ВАРОЧНЫЙ КОТЕЛ | 1994 |

|

RU2102548C1 |

| Контактный элемент ленточношлифовального станка | 1976 |

|

SU574310A2 |

Авторы

Даты

2004-10-27—Публикация

1999-03-02—Подача