Изобретение относится к машиностроению и может быть использовано в установках для перекачивания газа и установках для получения электрической и тепловой энергии.

Известен газоперекачивающий агрегат (ГПА), содержащий центробежный нагнетатель (ЦН) с приводным двигателем, использующим в качестве топлива транспортируемый по газопроводу газ, систему охлаждения смазочно-охлаждающей жидкости (СОЖ) с теплообменником (ТО), в котором в качестве охладителя для СОЖ используется топливный газ (см. а.с. СССР №844797, МПК F 02 C 1/00, бюл. №25, 1981 г.). Существенными недостатками данного ГПА является то, что он снабжен единственным ТО, в случае повреждения которого ГПА требуется вынужденно останавливать, потому что при повреждении ТО нет возможности снабжать топливным газом камеру сгорания, и то, что для охлаждения СОЖ в ТО используется только то количество газа, которое в качестве топлива сгорает в камере сгорания. В случае повреждения трубок ТО появляется возможность газу охладителю пройти в охлаждаемый тракт системы смазки ГТУ и ЦН, что приводит к остановке всего ГПА.

Известен наиболее близкий по технической сущности и достигаемому результату к заявляемому техническому решению газоперекачивающий агрегат, содержащий компрессорную машину для транспортирования газа со всасывающим и нагнетательными трубопроводами, приводной двигатель, систему смазки с теплообменником, снабженным сообщающимся с окружающей средой предохранительным клапаном и подключенным по охлаждаемому тракту к напорному и сливному трубопроводам смазочно-охлаждаемой жидкости, а по охлаждающему тракту входным и выходным трубопроводами - к всасывающему трубопроводу, регулятор расхода газа через теплообменник, расположенный на участке присоединения последнего, - к всасывающему трубопроводу. Агрегат снабжен параллельно подключенным к основному дополнительным теплообменником с предохранительным клапаном, охлаждаемые тракты теплообменников снабжены датчиками давления, системами защиты от превышения давления и последовательно установленными на входе и выходе автоматически работающими отсечными и стопорными клапанами, а система смазки снабжена гидравлическими затворами на напорном и сливном трубопроводах смазочно-охлаждающей жидкости, подключенными между корпусом агрегата и теплообменником (см. пат. РФ №2076247, МПК F 04 D 25/02, бюл. №9, 1997 г.).

Недостатком ГПА-прототипа является то, что на случай повреждения теплообменника ГПА-прототип снабжен многоступенчатой защитой с целью предохранить прохождение газа-охладителя из теплообменника в ГТУ через посредство трубопроводов системы смазки, которая усложняет управление ГПА и не обеспечивает необходимой защиты для надежной работы ГПА.

Задачей изобретения является повышение надежности и экономичности ГПА.

Указанная задача решается с помощью признаков, указанных в первом пункте формулы изобретения, общих с прототипом, таких как устройство для охлаждения масла газовой турбины и газового нагнетателя, например газоперекачивающего агрегата, имеющее в своем составе теплообменник с подводящим и отводящим трубопроводами масла и газа, и отличительных существенных признаков, таких как теплообменник выполнен в виде двухконтурного аппарата, вход первого контура которого связан с трубопроводом горячего масла, а выход - с трубопроводом охлажденного масла, вход второго контура связан с трубопроводом холодного топливного газа, а выход - с трубопроводом нагретого топливного газа, при этом первый и второй контуры связаны между собой трубопроводом буферной жидкости, причем трубопровод буферной жидкости снабжен циркуляционным насосом и баком. Это упрощает конструкцию ГПА и повышает надежность системы охлаждения средства охлаждения газовой турбины и газового нагнетателя.

В пункте 2 формулы отражена характеристика буферной жидкости, а именно буферная жидкость имеет температуру кипения менее 100°С. Использование буферной жидкости с температурой кипения менее 100°С позволяет повысить интенсивность теплообмена между охлаждающей и нагреваемой средами.

В пункте 3 формулы изобретения отражена характеристика буферной жидкости, а именно буферная жидкость имеет температуру замерзания менее -55°С. Использование буферной жидкости с температурой замерзания не выше минус 55°С позволяет работать ГПА безотказно в холодное время года и высоких широтах, т.к. буферная жидкость не замерзает.

По химическому составу она нейтральна к СОЖ и газу. Буферная жидкость циркулирует в ТО под давлением, меньшим, чем давление газа-охладителя и СОЖ, что позволяет предотвратить попадание газа в систему смазки ГТУ и ЦП даже в случае разрушения теплообменной трубки в ТО: это повышает надежность работы ГПА, упрощает систему управления ГПА и повышает экономичность работы ГПА.

Указанные выше отличительные признаки каждый в отдельности и все совместно направлены на решение поставленной задачи и являются существенными. Использование предлагаемого сочетания существенных отличительных признаков в известном уровне техники не обнаружено, следовательно, предлагаемое техническое решение соответствует критерию патентоспособности “новизна”.

Единая совокупность новых существенных признаков с общими, известными обеспечивает решение поставленной задачи, является не очевидной для специалистов в данной области техники и свидетельствует о соответствии заявленного технического решения критерию патентоспособности “изобретательский уровень”.

Пример осуществления изобретения.

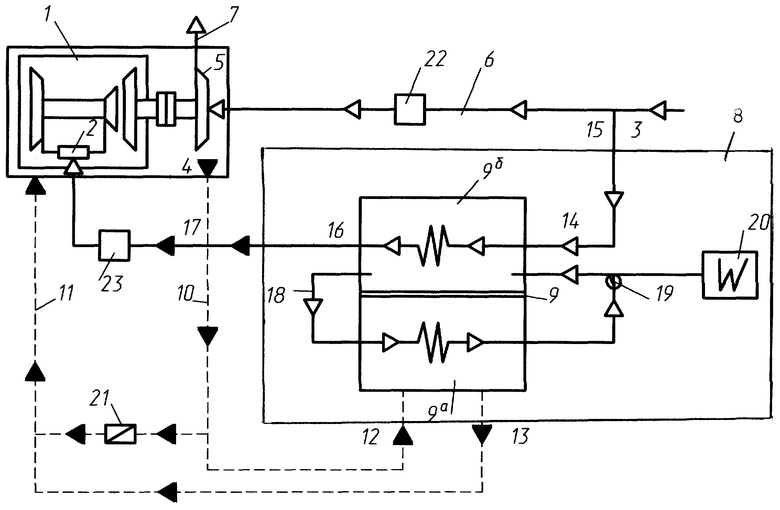

Изобретение иллюстрируется следующим чертежом, который иллюстрирует, но не ограничивает объем использования изобретения.

На чертеже схематично изображен ГПА.

Газоперекачивающий агрегат содержит газотурбинную установку 1 с камерой сгорания топлива 2, систему подачи топливного газа 3 и систему смазки ГПА 4, а также газокомпрессорный нагнетатель 5 с всасывающим 6 и нагнетательным 7 трубопроводами газа, систему охлаждения масла газом 8, включающую теплообменник 9 с подводящим 10 и отводящим 11 трубопроводами масла и газа. Теплообменник 9 выполнен в виде двухконтурного аппарата, вход 12 первого контура (9а) которого связан с трубопроводом горячего масла 10, а выход 13 - с трубопроводом охлажденного масла 11, вход 14 второго контура (9б) связан с трубопроводом 15 холодного топливного газа, а выход 16 - с трубопроводом 17 нагретого топливного газа, при этом первый и второй контуры связаны между собой трубопроводом буферной жидкости 18, причем трубопровод буферной жидкости 18 снабжен циркуляционным насосом 19 и баком 20. Система смазки ГПА содержит перепускной клапан масла 21, установленный между трубопроводами 10 и 11. Система 3 подачи топливного газа имеет регулятор 22 давления топливного газа и регулятор 23 расхода газа. Бак 20 имеет нагреватель 24.

Буферная жидкость, циркулирующая в трубопроводе 18, имеет температуру кипения менее 100°С, например аммиак (возможно использование буферной жидкости, например этиленгликоля, с температурой замерзания менее -55°С).

Устройство для охлаждения масла газовой турбины и газового нагнетателя работает следующим образом.

Горячее масло из системы смазки ГПА по трубопроводу 10 поступает на вход 12 первого контура теплообменника 9, где отдает тепло буферной жидкости, циркулирующей с помощью циркуляционного насоса 19 по трубопроводу 18 из первого контура 9а во второй контур 9б теплообменника 9. Охлажденное масло на выходе 13 из первого контура 9а теплообменника 9 подается по трубопроводу 11 в маслосистему ГПA. Нагретая буферная жидкость во втором контуре 9б теплообменника 9 отдает тепло холодному топливному газу, поступающему на вход 15 второго контура 9б теплообменника, где нагревается теплом буферной жидкости.

Подогретый топливный газ поступает на выходе 16 второго контура 9б теплообменника 9 по трубопроводу 17 в камеру сгорания 2 газотурбинной установки 1.

В случае если горячее масло на выходе из системы смазки 4 имеет температуру, близкую к температуре, необходимой для охлаждения ГПА, масло через перепускной клапан масла 21 поступает в систему смазки 4 ГПА помимо теплообменника 9.

Бак 20 с нагревателем 24 служит для слива буферной жидкости из теплообменника 9 и подогрева буферной жидкости перед пуском ГПА в холодный период времени, с тем чтобы подогреть масло в системе смазки ГПА до температуры, обеспечивающей запуск ГПА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОПАСНОГО ПОДОГРЕВА ТОПЛИВНОГО ГАЗА И ГАЗОМАСЛЯНЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312241C2 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2010 |

|

RU2450139C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1991 |

|

RU2006680C1 |

| СИСТЕМА ПОДОГРЕВА ТОПЛИВНОГО И БУФЕРНОГО ГАЗА | 2009 |

|

RU2403521C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1993 |

|

RU2076247C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МАСЛА В МАСЛОСИСТЕМЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И ГАЗОМАСЛЯННЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221156C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1993 |

|

RU2065087C1 |

| Компрессорная станция магистрального газопровода | 1990 |

|

SU1774120A1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

| Способ подогрева топливного газа газоперекачивающего агрегата | 2020 |

|

RU2732864C1 |

Устройство предназначено для охлаждения масла газовой турбины и газового нагнетателя, например газоперекачивающего агрегата (ГПА), имеет в своем составе теплообменник с подводящим и отводящим трубопроводами масла и газа. Теплообменник выполнен в виде двухконтурного аппарата, вход первого контура которого связан с трубопроводом горячего масла, а выход - с трубопроводом охлажденного масла, вход второго контура связан с трубопроводом холодного топливного газа, а выход - с трубопроводом нагретого топливного газа, при этом первый и второй контуры связаны между собой трубопроводом буферной жидкости, причем трубопровод буферной жидкости снабжен циркуляционным насосом и баком. Буферная жидкость имеет температуру кипения менее 100°С. В зависимости от условий эксплуатации буферная жидкость имеет температуру замерзания менее -55°С. Согласно изобретению повышается надежность и экономичность работы ГПА. 2 з.п. ф-лы, 1 ил.

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1993 |

|

RU2076247C1 |

| Газоперекачивающий агрегат | 1979 |

|

SU844797A1 |

| Маслоохладитель газоперекачивающего агрегата | 1985 |

|

SU1339271A1 |

| МАСЛОСИСТЕМА ГАЗОВОГО ТУРБОКОМПРЕССОРА | 1990 |

|

RU2022141C1 |

| US 4151710 A, 01.05.1977 | |||

| DE 3604625 A, 20.08.1987. | |||

Авторы

Даты

2004-10-27—Публикация

2003-03-31—Подача