Изобретение относится к области черной металлургии, а именно к кристаллизаторам машин непрерывного литья заготовок.

Известно устройство водоохлаждаемой стенки кристаллизатора для непрерывной разливки металла, состоящей из медной плиты с каналами в виде шлицевых пазов для прохождения воды и закрепленной на ней резьбовыми шпильками задней опорной стенки [1].

Толщина медной плиты, как правило, определяется технологическим запасом износа, включающим толщину слоев всех переточек и составляющих расходную часть, предельно допустимой толщиной плиты от рабочей поверхности после переточек до каналов охлаждения и глубиной каналов и резьбовых отверстий под шпильки.

Особенностью известной конструкции является неравномерный шаг каналов, обусловленный выполнением более широких ребер под размещение резьбовых гнезд для шпилек. Поэтому для обеспечения равномерного охлаждения плиты по всему профилю в широких ребрах вокруг резьбовых гнезд выполнена дополнительная сеть обводных каналов большего сечения, что усложняет конструкцию стенки и приводит к замедлению тока воды, снижающего эффективность охлаждения. Кроме того, недостаток известной конструкции заключается в наличии термосопротивления в виде воздушных зазоров конической формы в резьбовых гнездах под шпильки, образованных при сверлении глухих отверстий, что вызывает возможность нагрева рабочей поверхности кристаллизатора вплоть до температуры разупрочнения материала стенки.

К недостатку следует также отнести резьбовое соединение разных по механическим свойствам материалов стальных шпилек с медью, надежность которого требует увеличения длины резьбового участка, что нерационально влияет на расход меди по толщине плиты.

Известен кристаллизатор машины непрерывного литья заготовок конструкции фирмы ″Фест-Альпине″, имеющий рабочие стенки с каналами охлаждения в виде параллельных продольных пазов на поверхностях, примыкающих к опорным стенкам (устройство принято за прототип) [2].

В отличие от вышерассмотренной известной конструкции резьбовое соединение шпилек с плитой упрочнено втулками, закрепленными в ребрах между каналами плиты, что повышает надежность соединения и сокращает длину их резьбового участка.

Однако неравномерный шаг каналов, обусловленный необходимостью размещения шпилек, в сочетании с термосопротивлением в глухих резьбовых гнездах втулок неудовлетворительно решает проблему равномерного охлаждения плиты по всему профилю. При этом вынужденное углубление каналов охлаждающих ребра со шпильками нерационально с точки зрения расхода меди по толщине плиты.

Указанные недостатки стимулировали поиск новых технических решений.

Предложенное техническое решение направлено на решение задачи повышения охлаждающего эффекта за счет равномерного распределения каналов охлаждения по всему профилю рабочей плиты, исключения условий термосопротивления в резьбовых гнездах втулок и снижения материалоемкости плиты.

Для получения такого технического результата в стенке кристаллизатора для непрерывной разливки стали, содержащей рабочую плиту с параллельными шлицевыми прямыми каналами для прохождения охладителя, с закрепленными в ней вдоль каналов переходными втулками с резьбовыми отверстиями для шпилек крепления рабочей плиты к опорной плите, согласно изобретению каналы выполнены с равным шагом по всей площади плиты, переходные втулки установлены по оси каналов, заподлицо с нижней отметкой каналов, в торце каждой втулки выполнен шлицевой паз, совмещенный с каналом, размеры в сечении которого соответственно совпадают с размерами сечения канала, при этом резьбовой участок втулки размещен над плоскостью стыка рабочей плиты с опорной, а в опорной плите в отверстии под каждую шпильку выполнена соосная расточка для размещения головки втулки.

Отличительным признаком предложенного изобретения является сообщение полостей шлицевых каналов с полостями резьбовых отверстий переходных втулок, что обеспечивает доступ охлаждающей жидкости к торцам шпилек и равномерное охлаждение рабочей медной стенки по всему полотну.

Кроме того, относительно небольшая глубина заделки втулок в медную плиту в сочетании с размещением головки втулки за пределами габарита по толщине рабочей стенки снижает ее материалоемкость.

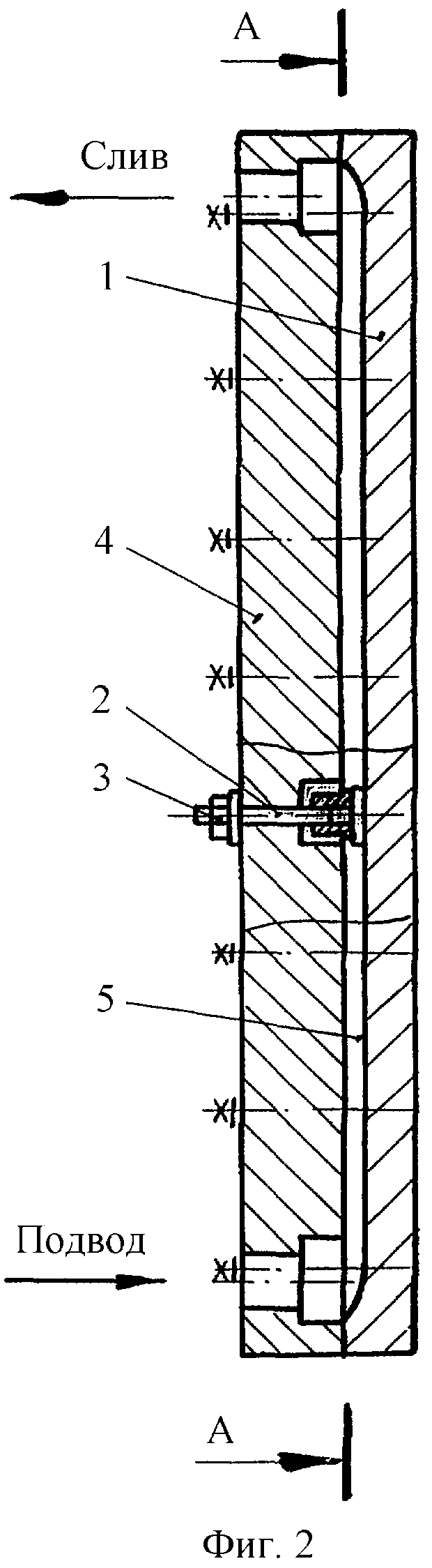

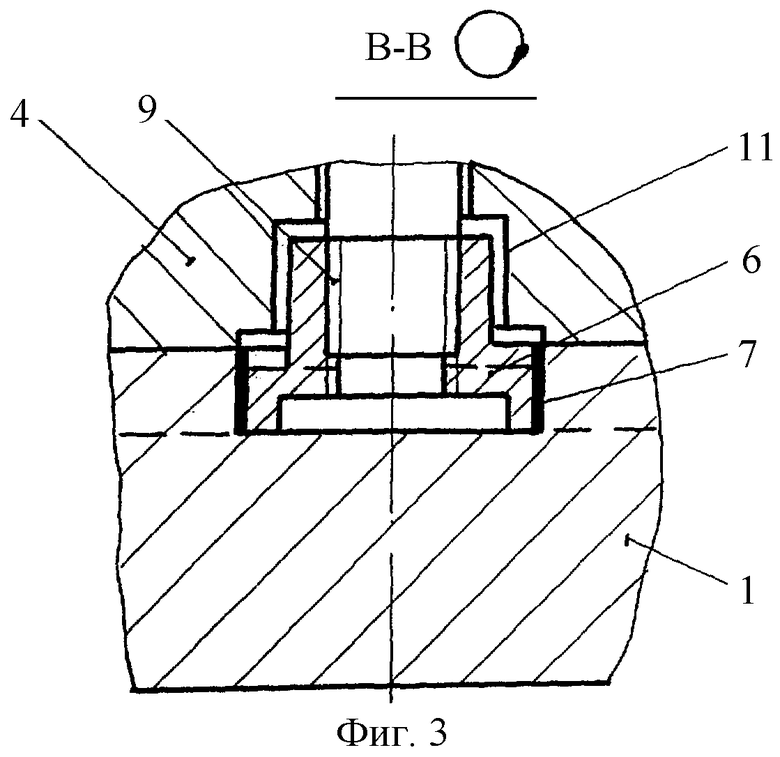

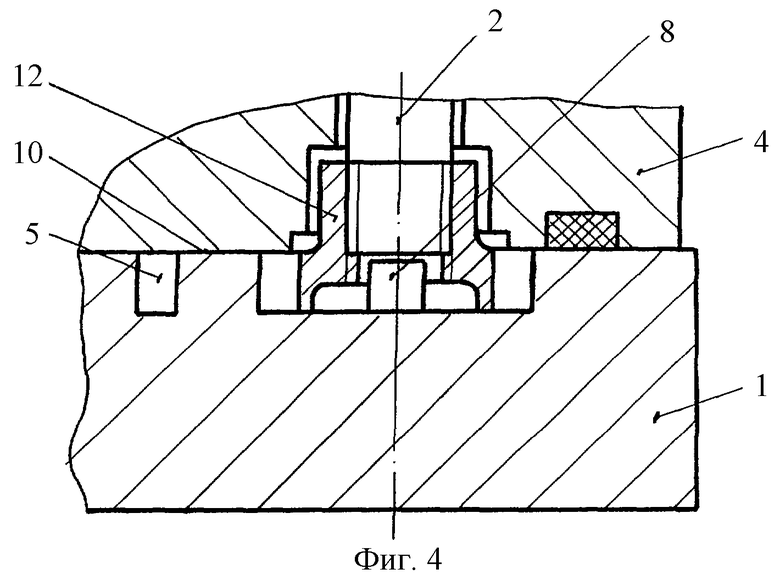

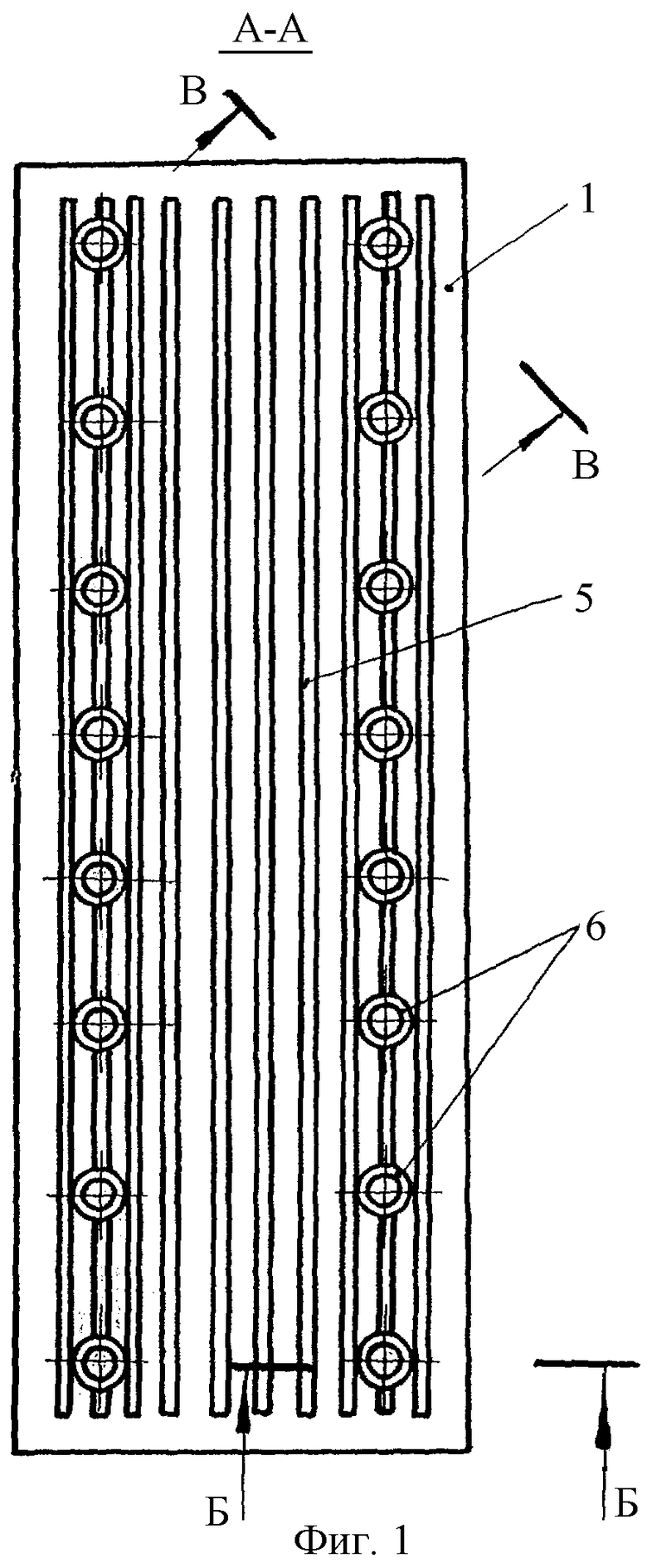

Сущность изобретения и пример конкретного выполнения поясняются чертежами, где на фиг.1 изображена рабочая стенка со стороны каналов, на фиг.2, 3, 4 - разрезы по осям каналов.

Стенка кристаллизатора состоит из рабочей медной плиты, скрепленной шпильками и гайками 2, 3 с опорной плитой 4. Рабочая плита 1 снабжена в равном шаге по всей площади прямыми параллельными каналами 5 охлаждения, в которые устанавливаются по оси каналов 5 переходные втулки 6, закрепленные сварным швом 7. В торце каждой переходной втулки 6 выполнен шлицевой паз 8, размер которого в сечении соответственно совпадает с размерами сечения канала 5, а сама переходная втулка 6 своей плоскостью беззазорно прилегает к дну канала 5 и имеет резьбовые отверстия 9 для шпилек 2 крепления рабочей и опорной плит. Резьбовой участок переходной втулки 6 размещен над плоскостью стыка 10 рабочей плиты с опорной, при этом в опорной плите выполнена соосно с отверстием под шпильку 2 расточка 11 для размещения головки 12 переходной втулки 6.

Источники информации

1. 3аявка (Япония) В 22 D 11/04, №JP 2849497 В2, 5154613 А от 21.08.91 г. Водоохлаждаемая стенка кристаллизатора.

2. Патент США В 22 D 11/124, №5117895 от 02.06.92 г. Кристаллизатор МНЛЗ (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2007 |

|

RU2348481C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2106928C1 |

| Установка для устьевого и скважинного тампонирования | 2024 |

|

RU2831686C1 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2450175C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2007 |

|

RU2342569C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАБОЧИХ ОРГАНОВ СИЛОВЫХ МАШИН | 2007 |

|

RU2362919C1 |

Изобретение относится к области металлургии. Технический результат - повышение охлаждающего эффекта, снижение материалоемкости стенки. Стенка кристаллизатора содержит рабочую плиту с параллельными шлицевыми прямыми каналами для прохождения охладителя с закрепленными в ней вдоль каналов переходными втулками с резьбовыми отверстиями для шпилек крепления рабочей плиты к опорной плите. Каналы выполнены с равным шагом по всей площади плиты. Переходные втулки установлены по оси каналов, заподлицо с их нижней отметкой. В торце каждой втулки выполнен шлицевой паз, совмещенный с каналом, совпадающий с размерами сечения канала. Резьбовой участок втулки размещен над плоскостью стыка рабочей плиты с опорной. В опорной плите в отверстие под каждую шпильку выполнена соосная расточка для размещения головки втулки. 4 ил.

Стенка кристаллизатора для непрерывной разливки стали, содержащая рабочую плиту с параллельными шлицевыми прямыми каналами для прохождения охладителя с закрепленными в ней вдоль каналов переходными втулками с резьбовыми отверстиями для шпилек крепления рабочей плиты к опорной плите, отличающаяся тем, что каналы выполнены с равным шагом по всей площади плиты, переходные втулки установлены по оси каналов, заподлицо с нижней отметкой каналов, в торце каждой втулки выполнен шлицевой паз, совмещенный с каналом, размеры в сечении которого соответственно совпадают с размерами сечения канала, при этом резьбовой участок втулки размещен над плоскостью стыка рабочей плиты с опорной, при этом в опорной плите в отверстии под каждую шпильку выполнена соосная расточка для размещения головки втулки.

| US 5117895 А, 02.06.1992 | |||

| JP 5154613 А, 22.06.1993 | |||

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1999 |

|

RU2173605C2 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1997 |

|

RU2162767C2 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1996 |

|

RU2111082C1 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1982 |

|

SU1016048A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ПОЗВОНОЧНИКА | 2009 |

|

RU2440795C2 |

Авторы

Даты

2004-11-10—Публикация

2003-11-04—Подача