Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано при электроабразивном шлифовании материалов кругами на токопроводящих связках.

Наиболее близким по технической сущности является устройство для электроабразивной обработки с одновременной правкой круга, содержащее два диода, катоды и аноды которых соединены между собой и подключены к одному из полюсов источника питания переменного тока, другие свободные анод и катод диодов подключены к правящему электроду и кругу. Общий вывод источника питания подключен к обрабатываемой детали /а.с. SU №1103975, МКИ В 23 Р 1/10/.

Недостатком известного устройства является невозможность осуществления предварительной правки круга. Другим недостатком является ограниченность технологических возможностей работы данного устройства в результате взаимосвязи цепи правки круга с цепью травления обрабатываемой детали, что приводит к засаливанию круга и потере его работоспособности, так как при выходе обрабатываемой детали из зоны обработки цепь правки круга разрывается.

В основу изобретения положена задача расширения технологических возможностей при одновременном снижении расхода кругов, улучшении качества обработанной поверхности и повышении производительности.

Технический результат при осуществлении изобретения достигается тем, что устройство для электроабразивной обработки деталей с непрерывной правкой круга, содержащее правящий электрод, установленный вне зоны обработки и электрически изолированный от круга и обрабатываемой детали, подключенный совместно с кругом к источнику переменного тока, содержит дополнительный электрод осаждаемого материала, токосъемник и регулируемые выпрямители, при этом дополнительный электрод подключен к источнику переменного тока, выполненному в виде трансформатора с тремя вторичными обмотками, начала которых соединены между собой в общей точке, присоединенной посредством токосъемника к кругу, а свободные концы обмоток посредством регулируемых выпрямителей присоединены соответственно к обрабатываемой детали и дополнительному электроду положительными полюсами, а к правящему электроду - отрицательным полюсом.

Такое соединение элементов приводит к тому, что у объекта появляется новое свойство, не совпадающее со свойствами известных решений, а именно - обеспечивается расширение технологических возможностей устройства, снижение расхода кругов, улучшение качества обработанной поверхности и повышение производительности процесса за счет независимой и бесперебойной работе каждой из трех цепей, что позволяет сделать вывод о том, что решение обладает существенными отличиями /п.52, 33 – I - 74/.

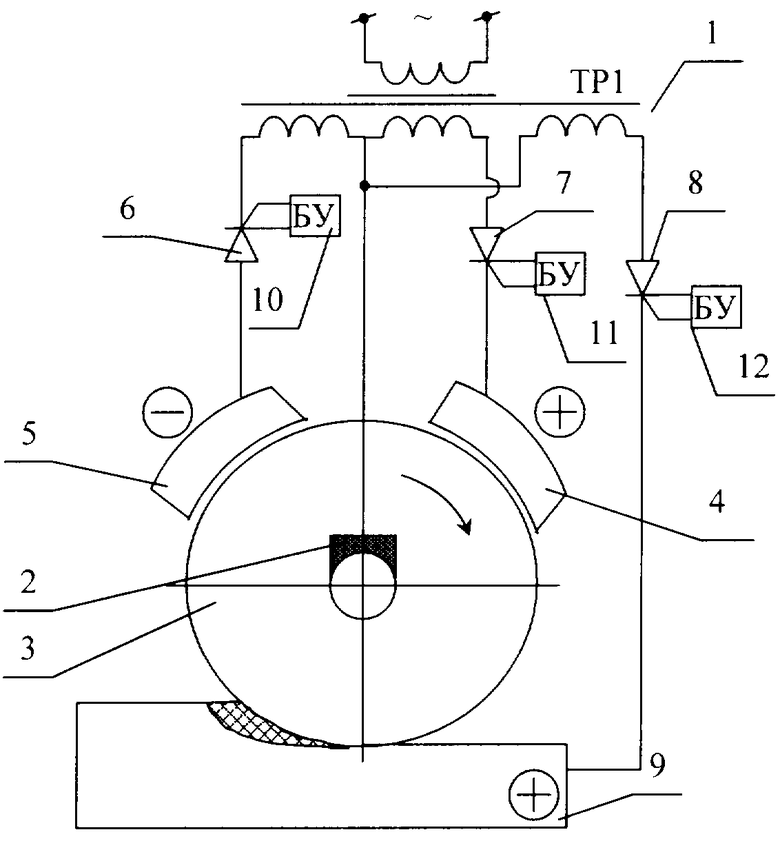

На чертеже изображена схема устройства.

Устройство состоит из трансформатора переменного тока 1, один вывод средней точки которого через токосъемник 2 подключен к кругу 3, а другие три вывода: первый - через тиристор 6, с помощью специального устройства для непрерывной правки круга 5, образует электрическую цепь правки круга, второй - через тиристор 7 образует электрическую цепь анодного растворения обрабатываемой детали 9, третий - через тиристор 8 образует электрическую цепь катодного осаждения пленок. Тиристоры управляются блоками управления /БУ/ 10, 11 и 12, они имеют независимую регулировку от 0 до определенного максимума. Контуры всех электрических цепей замыкаются через токосъемник на круг и работают в разных направлениях, сблокированы с основными движениями станка и работают независимо друг от друга. В зазоры между анодом и катодом электрических цепей подается электролит.

Устройство работает следующим образом.

При включении трансформатора электрический ток вторичных обмоток подается с одного полюса на токосъемник 2, а другие - на тиристоры 6, 7 и 8 в цепи правки круга, анодного растворения обрабатываемой детали и катодного осаждения пленок. Цепь правки круга включается через тиристор 6, специальное устройство 5 и замыкается на поверхность круга 3 через электролит, который подается в зазор между кругом и специальным устройством для правки. Таким образом, в цепи правки круга устройство для правки является отрицательным полюсом /катод/, а круг - положительным /анод/. Оптимальная плотность тока правки круга устанавливается блоком управления 10. Цепь анодного растворения обрабатываемой поверхности изделия работает аналогичным образом, но на токе обратной полярности, т.е. обрабатываемое изделие - положительный полюс цепи /анод/, а поверхность круга - отрицательной /катод/. Оптимальное значение плотности тока травления обрабатываемого изделия при работе устанавливается блоком управления 12. Цепь катодного осаждения пленок предназначена для укрепления абразивных зерен, предотвращения процесса засаливания и нанесения твердых смазок на поверхность алмазного круга. Электрод осаждаемого материала в этой цепи через тиристор 7 подключается к положительному полюсу /анод/, а алмазный круг - к отрицательному /катод/.

Электрические цепи могут работать раздельно, в различных сочетаниях, т.е. при закрытом тиристоре 6 работает только цепь анодного растворения обрабатываемой детали и катодного осаждения пленок и твердых смазок. Данная работа экономически целесообразна при работе с кругами на прочных металлических связках /типа МO4, MB и др./, при обработке, например, твердых сплавов, т.к. в этих условиях данные круга способны работать в режиме самозатачивания.

При закрытом тиристоре 8 работает только цепь непрерывной правки круга и катодного осаждения пленок и твердых смазок. Такая работа эффективна для кругов на металлических связках при обработке вязких материалов: сталей, цветных металлов и др., а также неэлектропроводных материалов: стекла, керамики и др. Отдельная и независимая работа данных цепей также необходима для предварительной правки новых кругов.

Таким образом, применение предлагаемого устройства позволяет значительно расширить технологические возможности оборудования, т.к. имеется возможность независимой работы цепей непрерывной правки круга, цепи анодного растворения обрабатываемой поверхности детали и катодного осаждения пленок и твердых смазок на поверхность круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Устройство для электроабразивной обработки с одновременной правкой круга | 1981 |

|

SU1103975A1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ С ЕГО ОДНОВРЕМЕННОЙ ПРАВКОЙ | 2004 |

|

RU2268118C1 |

| Устройство для питания гальванических ванн периодическим током с обратным импульсом | 1981 |

|

SU1013519A2 |

| ТИРИСТОРНЫЙ УПРАВЛЯЕМЫЙ МОДУЛЬ | 1992 |

|

RU2083027C1 |

| СТАБИЛИЗАТОР ВЫПРЯМЛЕННОГО НАПРЯЖЕНИЯ | 1996 |

|

RU2137284C1 |

| АСИНХРОННЫЙ ВЕНТИЛЬНЫЙ КАСКАД | 2007 |

|

RU2342767C1 |

| Бесконтактный преобразователь дляпиТАНия гАльВАНичЕСКиХ BAHH | 1979 |

|

SU817928A1 |

| Способ обработки токопроводящимАбРАзиВНыМ иНСТРуМЕНТОМ и уСТРОйСТВОК шлифОВАльНОМу СТАНКу для ЕгООСущЕСТВлЕНия | 1978 |

|

SU841889A1 |

Изобретение относится к области металлообработки, в частности к устройствам для электрофизической и электрохимической обработки, и может быть использовано при электроабразивном шлифовании материалов кругами на токопроводящих связках. Правящий электрод устройства установлен вне зоны обработки, электрически изолирован от круга и обрабатываемой детали и подключен совместно с кругом к источнику переменного тока. Дополнительный электрод подключен к источнику переменного тока, выполненному в виде трансформатора с тремя вторичными обмотками. Начала обмоток соединены между собой в общей точке, присоединенной посредством токосъемника к кругу. Свободные концы обмоток посредством регулируемых выпрямителей присоединены соответственно к обрабатываемой детали и дополнительному электроду положительными полюсами, а к правящему электроду - отрицательным полюсом. Данное устройство позволяет расширить технологические возможности за счет независимой работы цепей непрерывной правки круга, цепи анодного растворения обрабатываемой поверхности и катодного осаждения пленок и твердых смазок на поверхность круга. 1 ил.

Устройство для электроабразивной обработки деталей с непрерывной правкой круга, содержащее правящий электрод, установленный вне зоны обработки и электрически изолированный от круга и обрабатываемой детали, подключенный совместно с кругом к источнику переменного тока, отличающееся тем, что оно содержит дополнительный электрод осаждаемого материала, токосъемник и регулируемые выпрямители, при этом дополнительный электрод подключен к источнику переменного тока, выполненному в виде трансформатора с тремя вторичными обмотками, начала которых соединены между собой в общей точке, присоединенной посредством токосъемника к кругу, а свободные концы обмоток посредством регулируемых выпрямителей присоединены соответственно к обрабатываемой детали и дополнительному электроду положительными полюсами, а к правящему электроду отрицательным полюсом.

| Устройство для электроабразивной обработки с одновременной правкой круга | 1981 |

|

SU1103975A1 |

| Способ механической обработки деталей | 1977 |

|

SU878503A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения линейных хлорфосфазенов | 1983 |

|

SU1113388A1 |

Авторы

Даты

2004-11-10—Публикация

2003-02-25—Подача