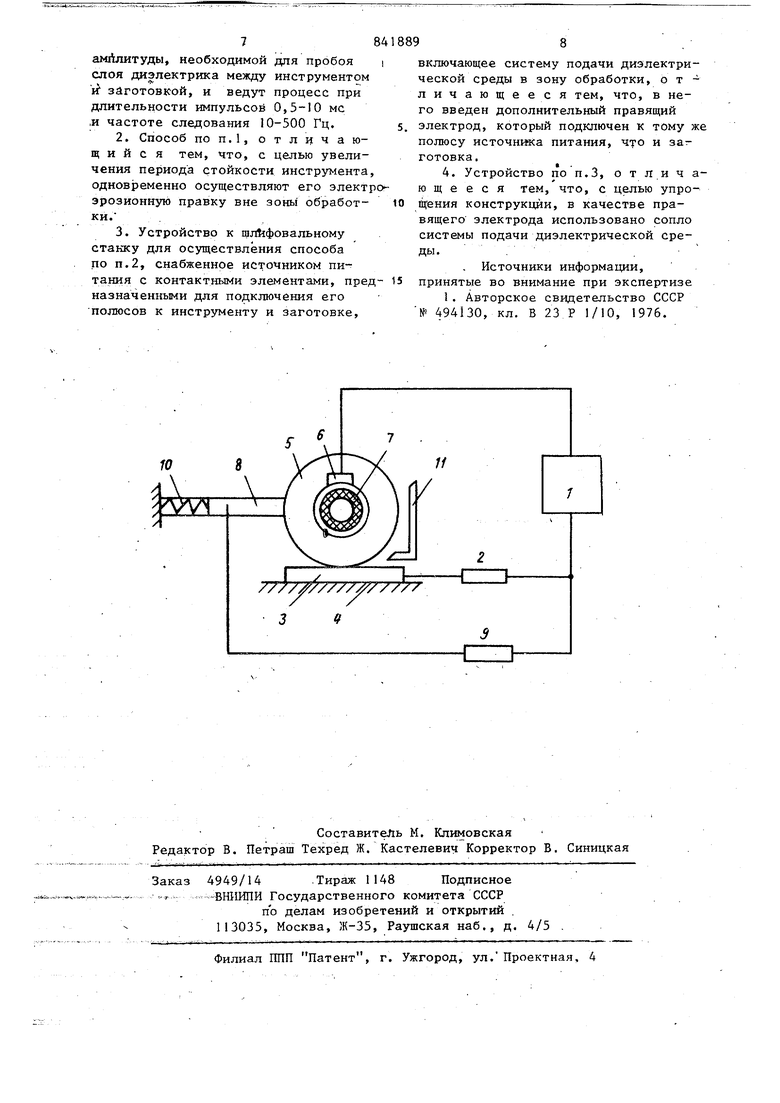

3 ния способа ввиду относительно низк мощности таких генераторов. - Цель изобретения - интенсификаци процесса, увелрмение периода стойкости инструмента. Постаавленная цел достигается тем, что в способе обработки в среде диэлектрика токопроводящим абразивным инструментом подачей электрического импульсного напряжения на инструмент и заготовку максимальную амплитуду импульсов напряжения устанавливают ниже ампли туды необходимой для пробЬя диэлектрика между инструментом и заготовкой, частоту следования импульсов 10-500 Гц, их длительность 0,5-10 м При этом осуществляют одновременно с.процессом шлифов ания электр эрозионную правку Круга вне зоны шлифования. Кроме того, в устройство, содержащее соединенные с источником питания токопроводящий абразивньй инструмент и заготовку и систему подачи в зону шлифования диэлектрика, введен дополнительньш правящий электрод , подключенный к тому же полюсу источника питания, что и заготовка. Причем в качестве правящего элек трода используют сопло системьЦ подачи диэлектрика. , В предлагаемом способе шлифовани задача электроэрозионной очистки круга от стружки и вскрытия рабочих зерен может быть решена не только путем возбуждения электрических разрядов (т.е. пробоя среды с последующим подводом энергии через образовавшийся канал разряда, но и путем коммутирования так называемых дуг размыкания, т.е. электричес ких разрядов, возникающих при разрыве (вследствие механического движения или развития разряда) микроконтактов между электродами. Применение для эрозионной очистк и вскрытия круга контактно-дуговых разрядов вместо электроискровых позволяет снизить максимальное амплитудное значение напряжения с 65-200 В до 2-50 В, уменьшить частоту следования импульсов с 8-200 к до 3-500 Гц, использовать вместо вы сокочастотных импульсных генераторов более простые и .более мощные источники питания, в частности одно двухполупериодные выпрямители. 9 Необходимое для возникновения контактно-дуговых разрядов периодическое замыкание и размыкание точечных контактов между электродами обеспечивается самой стружкой в результате ее оплавления токами короткого замь(Кания или при механическом разрыве контактов при вращении круга. Подачу напряжения на электроды предлагается осуществлять периодически, т.е. импульсно, что обеспечивает минимальный износ кругов при достаточно высоком периоде их стойкости. На практике в зависимости от обрабатьшаемого материала, характеристик круга, механических режимов шлифования меняют длительность импульсов напряжения от 0,5 до 10 мс, а частоту их следования от 10 до 500 Гц. На чертеже схематично изображено устройство. Устройство состоит из источника 1питания, подключенного одним полюсом через переменное сопротивление 2к токопроводящей заготовке 3,установленной на столе 4. Второй полюс источника 1 соединен с абразивным токопроводящим кругом 5 через токосъемник 6. Круг изолирован от массы станка, например, за счет конструкции планшайбы 7. Изолированный от массы станка правящий электрод 8 подсоединен через переменное сопротивление 9 к тому же полюсу, что и заготовка 2, и поджат к рабочей поверхности круга 5 с помЪщью пружины 10 или гидропривода. Предусмотрено сопло 11 для подачи диэлектрика, Способ осуществляется следующим образом. Подают через сопло 11 в .зону ш ифования диэлектрик. Включают источник питания 1, подают на круг 5, заготовку 3 и правящий электрод 8 низковольтное импульсное напряжение и начинают процесс шлифования и правки. Возникающие в зоне шлифования и равки контактно-дуговые разряды обеспечивают непрерьшную очистку круга от стружки, а также вскрытие рабочих зерен. Благодаря значительной мощности источника питания, например однополупериодрюго выпрямителя на 3 кВт, в момент замыкания круга с зах отовкой через стружку не) происходит резкого снижения выходнего напряжения, что обеспечивает эффективность процесса при больших площадях контакта круга с заготовкой ( до 80-100 см) и скоростях врезной подачи, например, при заточке до 8-10 мм/мин при площади ко такта 1 см , В случае, если круг очищен от стружки и хорошо вскрыт, ток в цепи правки снижается. Вместо специального правящего электрода может быть использовано сопло II, подающее диэлектрик в зо ну шлифования. В этом случае его электрически изолируют от массы станка, снабжают сменным насадком и подключают к источнику Г. Параллельное подключение зон пра ки и шлифования к одному источнику и наличие регулировочных сопротивлении 2 и 9 позволяет конструктивно просто и экономично решить -задачу оптимизации условий шлифования и правки.При увеличении скоростей подач омическое сопротивление рабочей зоны непрерывно снижается, а величина технологического тока и, следовательно, интенсивность правки автоматически возрастают, что приво дит к недопустимому износу круга. Меняя величины сопротивлений 2 и 9, можно в этом случае снизить величину технологического тока, одновременно увеличив интенсивность правку в отдельной зоне. Пример . Шлифование на моде низированном станке ЗГ71 твердого сплава ВК-8. Размер образца ЛЮ мм; круг АПП , АС 160/125, Ml-100; рабочая жидкость водньй раствор 0,3 нитрита, 0,2 триэтаноламина; источник питания однополупериодный выпрямитель мощностью 3 кВт с максимальным амплиту ным напряжением 23 В, частота следования импульсов 50 Гц, длительность импульса - 1,3 мс. Механическ режимы шлифования: - скорость продольной подачи 10-12 м/мин, величина поперечной подачи 1,5 мм/ход, гл бина шлифования 0,05 мм/проход. В качестве правящего электрода, упруг поджатого к рабочей поверхности кру га, применяют брусок сечением 16vl6 ИЗ чугуна СЧ15-32. Отрицательньй полюс источника питания подключают к заготовке и правящему электроду, положительный - к инструменту. При 96 включении станка и источника питания в цепи шлифования возникает контактно-дуговой ток 6А, а в цепи правки -2 А (при выведенных сопротивлениях 2 и 9). При голифовании ВК-8 на указанных режимах производительность составляет 650 мм /мин, относительный износ 0,9 мг/г, шероховатость 0,63-0,5 мкм. Мощность на приводе шпинделя стабилизируется на. уровне 1,5 кВт. При выключении цепи и шлифования на тех же режимах повышаются износ круга до 1,2 мр/г и шерохоратость до 0,8-0,63 мкм. При использовании известного способа и шлифовании в тех же условиях относительный износ составляет. 1,8 мг/г, а мощность 1,6 кВт. Наибольшая производительность при шлифовании сплава ВК-8 с использованием предлагаемого способа и устройства составляет 2000 при износе 0,9 мг/г, в то время как по известному способу максимальная производительность Ке превьшает 1000 мм /мин при. износе 2 мг/г, Период стойкости круга на форсированных режимах с 25 мин (известньй по- вьш1ается до 380 мин (предлагаемый способ) .. Таким образом, предлагаемый способ и устройство для его осуществления позволяют интенсифицировать процесс шлифования, упростить его аппаратурное оформление. Предлагаемый способ может найти применение на любых металлообрабатывеющих предприятиях, занимающихся шлифованием труднообрабатываемых материалов.Ориентировочный годовой экономический эффект от применения предлагаемого способа и устройства на одном станке составляет 18,5 тыс.. Формула изобретения 1. Способ обработки токопроводящим абразивным инструментом , осуществляемый в диэлектрической среде в условиях подачи электрического импульсного напряжения на инструмент и заготовку, отличающийся тем, что, с целью интенсификации процесса, максимальную амплитуду импульсов напряжения устанавливают ниже 7 амЛлитуды, необходимой для пробоя слоя диэлектрика между инструментом и заготовкой, и ведут процесс при длительности импульсов 0,5-10 мс ,и частоте следования 10-500 Гц. 2.Способ по П.1, отличающийся тем, что, с целью увеличения периода стойкости инструмента одновременно осуществляют его элект эрозионную правку вне зоны обработки. 3.Устройство к щл11фовальному станку для осуществления способа по п.2, снабженное источником питания с контактными элементами, пре назначенными для подключения его полюсов к инструменту и заготовке. включающее систему подачи диэлектрической среды в зону обработки, о т личающееся тем, что, в него введен дополнительный правящий электрод, который подключен к тому же полюсу источника питания, что и заготовка. 4. Устройство по п.З, отличающееся тем, что, с целью упрощения конструкции, в качестве правящего электрода использовано сопло системы подачи диэлектрической среды. , Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 494130, кл. В 23 Р 1/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ обработки токопроводящим абра-зиВНыМ иНСТРуМЕНТОМ | 1979 |

|

SU831482A1 |

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1273220A1 |

| Способ комбинированной правки абразивных кругов и устройство для его осуществления | 1986 |

|

SU1355393A1 |

| Способ шлифования с поддержанием в процессе обработки режущей способности круга | 1977 |

|

SU645807A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ электроэрозионного профилирования шлифовальных кругов | 1976 |

|

SU599950A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ НА МЕТАЛЛИЧЕСКИХ СВЯЗКАХ | 1990 |

|

RU2014183C1 |

10

Авторы

Даты

1981-06-30—Публикация

1978-05-03—Подача