Изобретение относится к алмазно-абразивной обработке металлов резанием и поверхностным пластическим деформированием и может быть использовано для чистовой комбинированной обработки внутренних поверхностей отверстий деталей машин.

Известен способ абразивной обработки с поверхностно-пластическим деформированием отверстий инструментом, выполненным в виде шлифовального круга, на периферийной поверхности которого образованы прерывистые нерабочие участки, и соосно установленного с ним цилиндрического корпуса с периодически расположенными на его периферии участками с деформирующими элементами, при этом каждый из участков с деформирующими элементами на цилиндрическом корпусе расположен напротив прерывистого участка шлифовального круга [1].

Недостатком данного способа и инструмента для его реализации является обработка с ударом в момент прерывания шлифования и начала действия деформирующих элементов ввиду того, что последние установлены на несколько большем диаметре, чем шлифовальный круг, что вызывает ухудшение качества и увеличение шероховатостей обработанной поверхности. При этом по мере износа шлифовального круга его диаметральный размер будет уменьшаться и прекратит обработку. Восстановление наружного диаметра, которое крайне необходимо, не предусмотрено, что резко снижает длительность работы инструмента и требует частой переналадки.

В качестве прототипа выбран способ, реализуемый комбинированным инструментом для чистовой обработки отверстий, выполненный в виде шлифовального круга с заборным конусом и соосно с ним установленного цилиндрического корпуса с деформирующими элементами, расположенными под углом α к оси инструмента, величина которого выбрана из неравенства 0<α <arctg (H/D), где Н и D - соответственно высота и диаметр шлифовального круга, м; при этом на периферии цилиндрического корпуса выполнена кольцевая канавка, расположенная под указанным углом относительно оси инструмента, причем деформирующие элементы размещены в канавке из условия касания друг с другом [2].

Недостатком известного способа и инструмента является кратковременная работоспособность и длительное время переналадки, т.к. по мере износа шлифовального круга его диаметральный размер будет уменьшаться и прекратит обработку. Восстановление наружного диаметра, которое крайне необходимо, не предусмотрено, что резко снижает длительность работы инструмента и требует частой переналадки.

Задача изобретения - повышение качества обработки за чет периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность абразива и деформирующих элементов с аксиально-смещенными режущим и деформирующим участками, а также увеличение длительности работы без переналадок, производительности и срока службы инструмента за счет увеличения длины дуги контакта алмазно-абразивной части инструмента с обрабатываемой заготовкой и восстановления наружного диаметра этой части инструмента.

Задача достигается предлагаемым способом алмазно-абразивной обработки с поверхностно-пластическим деформированием отверстий, реализуемый комбинированным инструментом, который выполнен в виде алмазно-абразивной части и соосно с ней установленного цилиндрического корпуса с деформирующими элементами, размещенными в канавке из условия касания друг с другом и расположенными под углом α к плоскости, перпендикулярной оси инструмента. Причем в качестве алмазно-абразивной части используют торообразную упругую оболочку с алмазно-абразивным слоем на наружной поверхности, при этом регулирование усилия прижатия алмазно-абразивной части к обрабатываемой поверхности и величины дуги контакта, а также восстановление изношенного наружного диаметра алмазно-абразивной части осуществляют за счет подачи сжатого воздуха в упругую оболочку.

Кроме того, торообразную упругую оболочку используют с торцами, выполненными под углом α к плоскости, перпендикулярной оси инструмента, с закреплением на ней алмазно-абразивных зерен с помощью упругой каучуковой связки.

При этом величина угла α выбрана из неравенства

α ≤ arctg (АА/D),

где АA - амплитуда осцилляции алмазно-абразивной части инструмента, величина которой не более высоты ВA этой части, т.е.

АА≤ВА;

ВА - высота алмазно-абразивной части инструмента;

D - наружный диаметр инструмента.

Особенности способа и сущность конструкции комбинированного инструмента для реализации его поясняется чертежами.

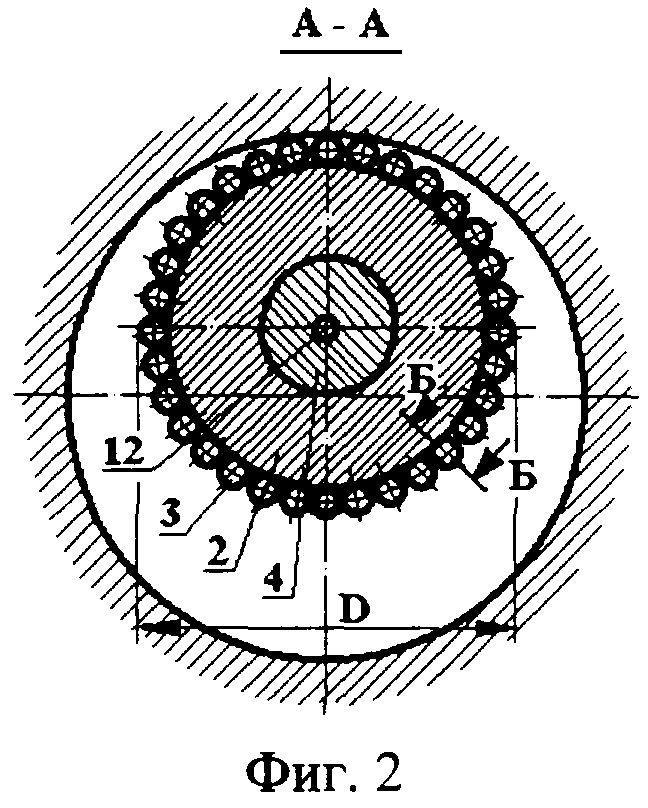

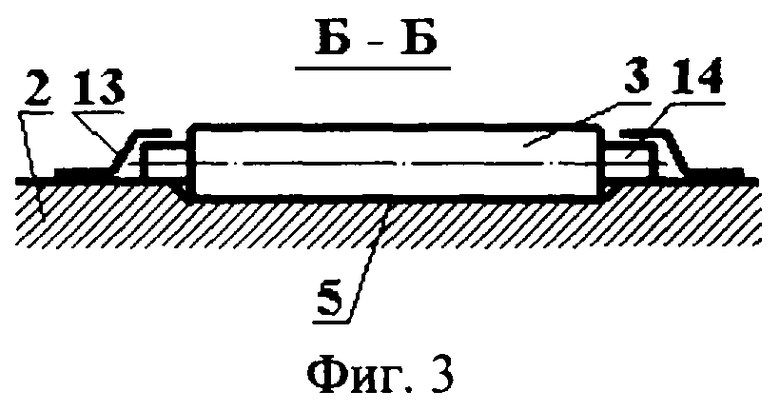

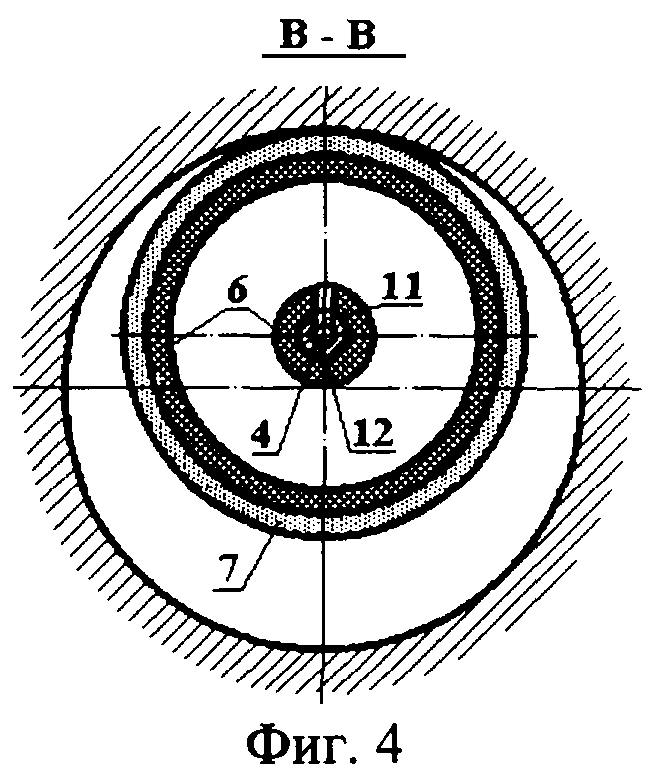

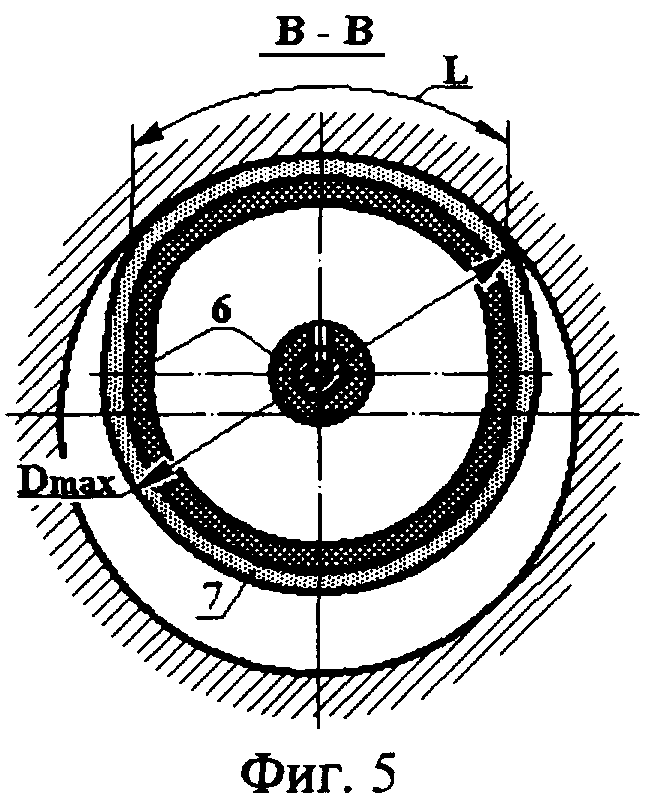

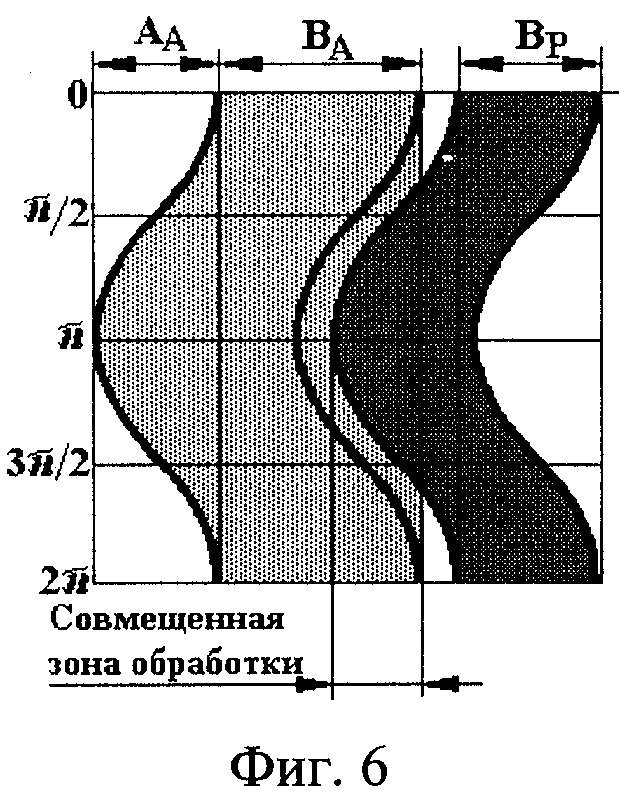

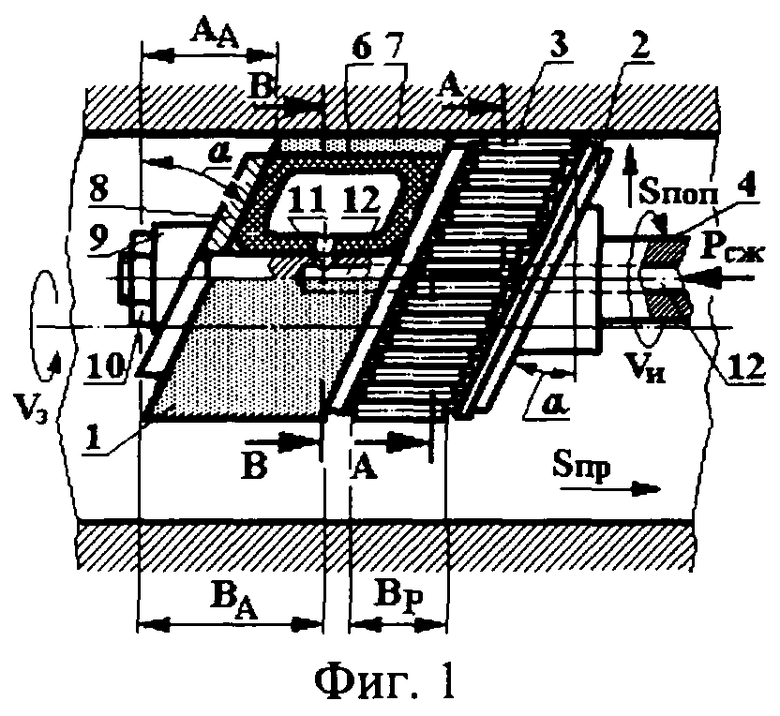

На фиг.1 изображена схема процесса алмазно-абразивной обработки и поверхностного пластического деформирования отверстия предлагаемым способом; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.1, наружные диаметры алмазно-абразивной части и поверхностного пластического деформирования одинаковы и равны D; на фиг.5 - сечение В-В на фиг.1, наружный диаметр алмазно-абразивной части больше (Dmax) наружного диаметра (D) части поверхностного пластического деформирования, т.е. Dmax>D, за счет повышения давления Рсж; на фиг.6 - развертка следа инструмента на обрабатываемой поверхности отверстия.

Предлагаемый способ алмазно-абразивной обработки с одновременным поверхностно-пластическим деформированием отверстий реализуется специальным комбинированным инструментом.

Комбинированный инструмент для чистовой обработки отверстий содержит алмазно-абразивную часть 1 и соосно с ней установленный цилиндрический корпус 2 с деформирующими элементами 3, которые расположены на общем валу 4.

На периферии корпуса 2 выполнена кольцевая канавка 5, расположенная под углом α к плоскости, перпендикулярной оси инструмента, в которой размещены деформирующие элементы 3 из условия касания друг с другом.

В состав алмазно-абразивной части 1 входит торообразная упругая оболочка 6 с алмазно-абразивным слоем 7 на наружной поверхности. Торцы упругой оболочки 6 выполнены под углом α к плоскости, перпендикулярной оси инструмента. Крепление алмазно-абразивных зерен слоя 7 выполняют с помощью упругой связки, например на каучуковой основе.

Торообразная упругая оболочка 6 установлена на валу 4 с помощью шайбы 8, косой шайбы 9 и закреплена гайкой 10.

Приведение в рабочее состояние торообразной упругой оболочки 6 осуществляется путем подачи в оболочку через боковое 11 и центральное 12 отверстия, расположенные на валу 4, штуцер и ниппель (не показаны) под давлением Рсж сжатого воздуха.

Регулирование усилия прижатия алмазно-абразивной части 1 к обрабатываемой поверхности и величины дуги контакта L, а также восстановление изношенного наружного диаметра абразивной части 1 также осуществляют за счет подачи сжатого воздуха в упругую оболочку 6.

При подачи избыточного сжатого воздуха в упругую оболочку наружный диаметр (Dmax) алмазно-абразивной части 1 становится больше наружного диаметра (D) части поверхностного пластического деформирования, т.е. Dmax>D, благодаря чему увеличивается дуга L контакта инструмента с обрабатываемой поверхностью.

Расположение алмазно-абразивной части 1 инструмента под углом α способствует снижению температуры в зоне резания и исключает образование прижогов на поверхности обработки благодаря аксиально-смещенному алмазно-абразивному режущему слою. Величина угла α выбрана из неравенства

а≤ arctg (АA/D),

где АA - амплитуда осцилляции алмазно-абразивной части инструмента, величина которой не более высоты ВA этой части, т.е.

АA≤ВА;

ВА - высота алмазно-абразивной части инструмента;

D - наружный диаметр инструмента.

Деформирующие элементы 3, например, в виде игольчатых роликов расположены из условия касания друг с другом в корпусе 2 в кольцевой канавке 5, которая ориентирована к плоскости, перпендикулярной оси вращения под углом α , и удерживаются от выпадания двумя кольцами 13 за концевые шейки 14.

Способ, реализуемый данным комбинированным инструментом, осуществляется следующим образом.

Изделие зажимают в патроне шлифовального станка, а инструмент в шпинделе станка. Инструмент деформирующими элементами 3 вводят в соприкосновение с обрабатываемой поверхностью заготовки и дают определенный натяг, необходимый для поверхностно-пластического деформирования. При этом алмазно-абразивная часть 1 входит в контакт с обрабатываемой поверхностью, самоустанавливается и снимает определенный припуск, а деформирующие элементы 3 производят окончательное раскатывание обработанной поверхности.

Можно различить два режима обработки по предлагаемому способу:

- нормальный режим обработки, когда диаметр (Dmax) алмазно-абразивной части равен наружному диаметру (D) части поверхностного пластического деформирования, т.е. Dmax=D;

- интенсивный режим обработки, когда диаметр (Dmax) алмазно-абразивной части больше наружного диаметра (D) части поверхностного пластического деформирования, т.е. Dmax>D.

В зоне совмещенной алмазно-абразивной обработки и раскатывания (см. фиг.4) облегчается процесс пластического деформирования, так как образованные абразивом микронеровности имеют высокую температуру и легко в горячем состоянии деформируются. Кроме того, одновременная алмазно-абразивная обработка и раскатывание в этой зоне обеспечивает уменьшение параметров шероховатости получаемой поверхности и снижение износа алмазно-абразивной части 1.

Заканчивается обработка обычным раскатыванием, где происходит окончательная обработка пластическим деформированием, повышающая точность и снижающая погрешность геометрической формы обрабатываемого отверстия, уплотнение поверхностного слоя и повышение его твердости и износостойкости.

Как отмечалось выше, в кольцевой канавке 5 корпуса 2 рядом друг с другом установлены игольчатые ролики 3, часть которых (не более трех) находится между обрабатываемой заготовкой и корпусом 2 и при вращении за счет силы трения прокатываются, деформируя поверхностный слой детали.

При этом в работе участвуют практически два ролика 3, обеспечивая непрерывность контакта пластической деформации.

Для увеличения периода стойкости алмазно-абразивной части инструмента в качестве абразивного материала используют эльбор, искусственные и природные алмазы на каучуковой связке, толщина алмазно-абразивного слоя составляет 1 мм и более.

Инструмент, его упругая алмазно-абразивная часть 1 под давлением Рсж сжатого воздуха прилегает к обрабатываемой поверхности с усилием пропорционально давлению Рсж, увеличивая длину дуги контакта, а значит интенсифицирует обработку.

Длина дуги L (см. фиг.5) контакта увеличивается благодаря увеличению наружного диаметра Dmax упругой алмазно-абразивной части по сравнению с диаметром D второй части инструмента, служащей для поверхностного пластического деформирования.

Увеличение длины дуги L контакта улучшает качество поверхностного слоя и увеличивает производительность.

Упругая алмазно-абразивная часть инструмента автоматически принимает форму, соответствующей форме обрабатываемой поверхности в месте контакта [3, 4], позволяет в процессе обработки осуществить радиальное перемещение алмазно-абразивного слоя, восстанавливая наружный диаметр инструмента, при этом, являясь демпфером, сглаживает удары и уменьшает вибрации.

Заявляемое техническое решение позволяет повысить качество и бесприжоговость обработки отверстий за счет периодического, совмещенного и последовательного воздействия на обрабатываемую поверхность алмазно-абразивного режущего слоя и раскатки с аксиально-смещенными режущим и деформирующим участками.

Экспериментально установлено, что при чистовой обработке отверстий на внутришлифовальном станке модели ЗК227В предлагаемым инструментом при обычных режимах обработки необходимая точность и шероховатость поверхности были достигнуты в 1,9-2 раза быстрее, появление прижогов на обработанных поверхностях зафиксировано не было.

Таким образом, данный способ, основанный на комбинировании двух чистовых способов обработки, позволяет использовать преимущества, свойственные этим технологическим процессам, восстанавливать наружный диаметр алмазно-абразивной части инструмента, регулировать усилие прижатия алмазно-абразивной части к обрабатываемой поверхности и величину дуги контакта, а также сообщать режущим и деформирующим элементам дополнительные прямолинейно-поступательные перемещения, не предусмотренные кинематикой станка, все это расширяет технологические возможности, сокращает основное время, увеличивает производительность и улучшает качество обработки.

Источники информации

1. А. с. СССР 1296391, МКИ B 24 D 5/00, 1987 г.

2. Патент РФ 2103153, МКИ B 24 D 5/00, B 24 B 39/00. Инструмент для чистовой обработки отверстий. Степанов Ю.С., Афанасьев Б.И. и др. 96101246/02, заявл. 18.01.96, опубл. 27.01.98 - прототип.

3. Патент РФ 220077, МКИ B 23 G 1/36, B 24 B 1/00. Способ абразивной обработки винтов охватывающим инструментом. Степанов Ю.С., Афанасьев Б.И. и др. 2001117664/02, заявл. 25.06.2001, опубл. 10.03.2003.

4. Патент Франции 2654027, МКИ B 24 B 9/14. Инструмент для обработки поверхности, автоматически принимающий соответствующую форму. Заявл. 06.11.1989, опубл. 05.10.1991. ВИНИПИ № 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239546C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239545C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОШЛИФОВАНИЯ | 2003 |

|

RU2239538C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239547C1 |

Изобретение относится к области машиностроения и может быть использовано при чистовой обработке абразивом и поверхностным пластическим деформированием внутренних поверхностей отверстий деталей машин. Для осуществления способа используют комбинированный инструмент, включающий алмазно-абразивную часть в виде торообразной упругой оболочки с алмазно-абразивным слоем на наружной поверхности и соосно с ним установленный цилиндрический корпус с деформирующими элементами. Последние размещены в канавке с касанием друг друга, расположенной под углом α к плоскости, перпендикулярной оси инструмента. В процессе обработки осуществляют регулирование усилия прижатия алмазно-абразивной части к обрабатываемой поверхности и величины дуги контакта, а также возможность восстановления изношенного наружного диаметра круга за счет подачи сжатого воздуха в упругую оболочку. В результате повышается производительность и качество обработки и увеличивается длительность работы инструмента без переналадок за счет восстановления наружного диаметра абразивной его части без остановки процесса. 2 з.п. ф-лы, 6 ил.

α ≤ arctg (АА/D),

где АА - амплитуда осцилляции алмазно-абразивной части инструмента, величина которой не более высоты ВА этой части, т.е. АА≤ВА;

ВА - высота алмазно-абразивной части инструмента;

D - наружный диаметр инструмента.

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1996 |

|

RU2103153C1 |

| Комбинированный инструмент | 1984 |

|

SU1404312A1 |

| АЛМАЗНЫЙ КРУГ | 0 |

|

SU274680A1 |

| US 4367576 A, 11.01.1983. | |||

Авторы

Даты

2004-11-10—Публикация

2003-10-15—Подача