Настоящее изобретение относится к способу и устройству для экструдирования трубчатой пленки из полимерного материала с обеспечением окружного выравнивания материала в спиральных канавках, проходящих по существу планарно или конически, выполненных в одной или более по существу планарных или конических поверхностях частей матрицы, и направляющих поток материала наружу. Изобретение направлено на лучшее использование особых возможностей, которые заключаются в особом расположении канавок.

Патентная литература, относящаяся к таким способам и устройствам для экструзии, главным образом для соэкструзии, включает следующие публикации:

GB-A-1384979 (Farell), EP-A-0626247 (Smith), WO-A-00/07801 (Neubauer) и WO-A-98/002834 (Planeta et al.).

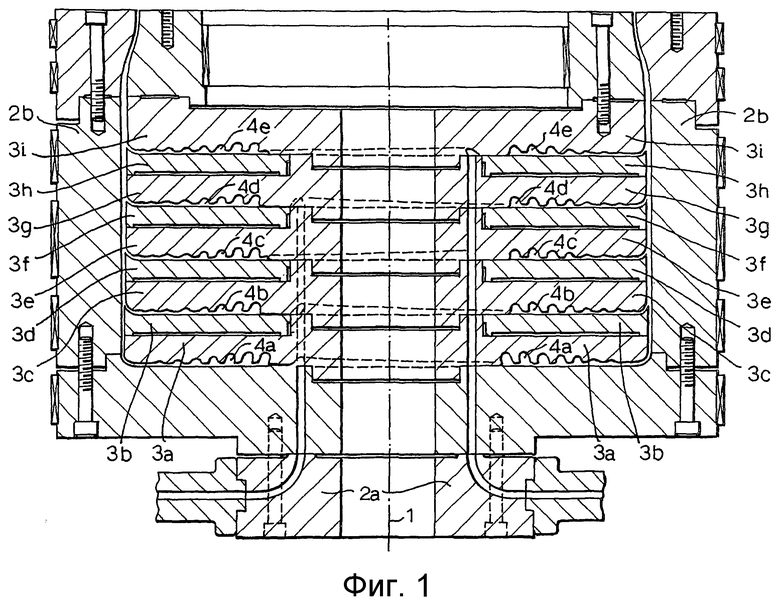

Фиг.1 сопроводительных чертежей основана на последней из упомянутых ссылок. На этой фигуре показано, что круговая экструзия, моноэкструзия или соэкструзия, в которой выполнены проходящие планарно или конически канавки для окружного выравнивания потока или потоков, обеспечивает несколько преимуществ по сравнению с традиционной системой, в которой окружное выравнивание устанавливается посредством использования цилиндрически проходящих канавок, то есть канавок, выполненных на одной или более цилиндрических поверхностях частей матрицы.

Таким образом, когда полимерный материал выдавливается наружу в то же самое время, когда он выравнивается по окружности посредством канавок, пространство в матрице может использоваться. Это означает, что матрица может быть изготовлена очень компактной, что имеет значение не только для экономии стали и более простой сборки и разборки, но также и для быстрого и надежного достижения равномерных температур. Более того, это является преимуществом при очистке, так как большинство каналов выполнено между сжатыми вместе частями матрицы и поэтому легко доступно после простой разборки.

Окружное распределение за счет использования спиральных канавок с пространством, предусмотренным для переливания между канавками, первоначально канавки были выполнены в цилиндрической поверхности, было впервые описано около 30 лет назад. В этой системе распределения поперечное сечение каждой спиральной канавки и пространство между соседними канавками, которое обеспечивает переливание, выполнены таким образом, что постепенно меньше и меньше материала протекает через каждую канавку и больше и больше перетекает в соседнюю канавку, пока постепенно глубина канавок не достигнет нуля.

Было заявлено, что одна спиральная канавка, имеющая несколько витков вокруг круглой матрицы, может обеспечивать точное окружное распределение, при условии, что конструкция канавки и промежуточных пространств для переливания точно соответствуют реологическим свойствам расплавленного полимерного материала при превалирующих условиях. Однако это является теорией, а на практике поток полимера должен вначале тем или иным путем разделяться на несколько отдельных потоков, каждый из которых проходит в спиральную канавку с пространством, предусмотренным для перетекания между различными канавками. Чем больше количество отдельных потоков и, следовательно, количество канавок, тем короче может быть спиральная часть каждой канавки, но в любом случае конструкция канавок и пространств для перетекания по существу зависит от реологических свойств расплавленного полимерного материала.

Аналогично большинству способов, описанных в перечисленных публикациях, настоящее изобретение в основном относится к соэкструзии. Это касается обеспечения центральной пленки с поверхностными слоями, которые имеют значительно больший показатель текучести расплава (и, следовательно, значительно меньшую вязкость расплава), чем центральная пленка. Это является очень важным использованием соэкструзии, но, как это будет объяснено ниже, известные матрицы описанного типа не подходят для такого использования.

Очень важным примером является покрытие на обеих сторонах высокоплотного полиэтилена с большим молекулярным весом (HMWHDPE), имеющим показатель (m.f.i.) текучести расплава приблизительно 0,1 или ниже, в соответствии со стандартом ASTM D1238 Условие Е, линейным низкоплотным полиэтиленом (LDDPE) или другим этиленсополимером, имеющим m.f.i. равный 0,5-1 или даже более высокий. HMWHDPE обеспечивает предел прочности для пленки, главным образом когда она становится ориентированной, тогда как поверхностные слои обеспечивают улучшенную способность к образованию связи и/или улучшенный глянец и/или повышенный коэффициент трения. Причина, почему поверхностные пленки на практике состоят из сополимеров, которые имеют более высокий m.f.i., в том, что такие сополимеры более легко доступны на рынке, дают более высокий глянец и обеспечивают более простое спаивание.

Трубчатая соэкструзия HMWHDPE с поверхностными слоями из сополимеров со значительно более высоким m.f.i. обычно выполняется в круговых матрицах для соэкструзии, в которых окружное выравнивание устанавливается системой спиральных канавок (с перетеканием), которые проходят в геометрическом расположении вдоль цилиндрической поверхности. Однако известные матрицы, использующие планарное или коническое расположение спиральных канавок, указанное в числе преимуществ, не подходят, например, для соэкструзии HMWHDPE, имеющего m.f.i. 0,1 или меньше, с этиленсополимерами, имеющими m.f.i. 0,5 или больше (см. ASTM D1238 Условие Е). То же самое верно для соэкструзии полипропиленов подобных высоких вязкостей расплава, как HMWHDPE, с сополимерами, которые на практике пригодны в качестве поверхностных слоев на такой полипропиленовой пленке.

Эти известные матрицы для соэкструзии состоят из дискообразных или гильзообразных ("ковшеобразных") элементов, вложенных в "ковш" или гильзу (которые могут состоять из нескольких частей, соединенных болтами друг с другом), причем поток из двух или более объединенных компонентов проходит между цилиндрической или конической внутренней поверхностью этого "ковша" и внешними поверхностями вложенных элементов (Для лучшего понимания см. фиг.1). Имеет место последовательное соединение материалов. Один поверхностный компонент вначале соединяется с компонентом, который станет смежным с ним, потом эти два компонента проходят вместе на относительно большое расстояние вдоль внешней поверхности вложенного элемента, прежде чем они войдут в контакт с третьим компонентом соэкструзии. Если требуется больше трех компонентов в готовой пленке, то эти шаги повторяются, всегда с относительно большим расстоянием между участками, где происходит соединение. Это необходимо по конструктивным соображениям. Если имеются три или более экструдированных компонента и, по меньшей мере, два из этих компонентов имеют сильно различающиеся вязкости расплава, как в примере с HMWHDPE, то это означает, что при длине канала 5-10 см или более, проходящего сквозь матрицу, вязкость компонента, который контактирует с одной поверхностью канала, будет значительно отличаться от вязкости компонента, который контактирует с противоположной поверхностью канала. Такая комбинация создает нарушенное распределение слоя, которое, например, может быть показано в виде поперечных бороздок.

Область техники, к которой относится настоящее изобретение, выше описывается как способы и устройства для экструдирования трубчатой пленки из полимерного материала при использовании для окружного выравнивания спиральных канавок, проходящих планарно или конически и выполненных на одной или более планарных или конических поверхностях частей матрицы. Более конкретно изобретение касается способов и матриц для экструзии для формирования трубчатой пленки при экструзии, по меньшей мере, одного термопластичного полимерного материала А посредством круговой матрицы для экструзии, имеющей, по меньшей мере, одно входное отверстие для А и имеющей выходной канал, оканчивающийся круглым выходным отверстием, при этом одно или каждое входное отверстие расположено ближе к оси круговой матрицы, чем выходное отверстие, и А в расплавленном состоянии течет наружу по направлению к выходному отверстию, и в которой процесс придания формы потоку А устанавливается посредством расположения частей матрицы, имеющих планарные или конические поверхности, причем части матрицы сжимаются друг с другом, посредством выполнения канавок на поверхности, выполненных для образования каналов таким образом, чтобы выровнять поток по окружности выходного отверстия, причем поток между каждым входным отверстием и выпуском будет тем самым разделен на ряд отдельных потоков по существу спиральной формы, по меньшей мере, посредством части каждого канала с пространством, обеспеченным для перетекания между этими частями.

Изобретение ограничивается, что касается способа, соэкструзией, по меньшей мере, одного термопластичного полимерного материала А с, по меньшей мере, двумя термопластичными полимерными материалами В и С с показателем текучести расплава (условия для испытания оговариваются ниже), который является, по меньшей мере, вдвое большим, чем у А, причем В наносится на одну, а С на другую сторону А. Таким образом, по меньшей мере, соэкструзия А повторяет процесс, описанный выше, и соэкструзия характеризуется тем, что соединение А с В устанавливается в том же самом месте, что и его соединение с С или очень близко к нему, причем А течет наружу, по меньшей мере, непосредственно перед его соединением с В и С, в то время как В и С текут по направлению друг к другу непосредственно перед соединением.

Матрица для соэкструзии для проведения этого процесса характеризуется аналогично, но ее использование не ограничивается соэкструзией компонентов с определенным отношением между их реологией.

Окружное выравнивание полимерных материалов В и С обычно должно, но не обязательно, происходить аналогичным образом, что и окружное выравнивание А. Однако хорошее выравнивание этих поверхностных компонентов не всегда требуется, так как каждый может занимать менее 15% или даже менее 10% структуры, и поэтому могут быть применены упрощенные и менее эффективные известные средства окружного выравнивания.

Указание показателей текучести расплава ссылается на стандарт ASTM D 1238-90b. Если полный интервал плавления для каждого из полимерных материалов менее 140°С, то должно быть использовано условие Е (то есть температура 190°С и нагрузка 2,16 кг). Если верхняя граница интервала плавления какого-нибудь из полимерных материалов находится в пределах от 140 до не более 180°С, то должно быть использовано условие L (то есть температура 230°С и нагрузка 2,16 кг). Если верхняя граница интервала плавления какого-нибудь из полимерных материалов находится в пределах от 180 до 235°С, то должно быть использовано условие W (то есть температура 285°С и нагрузка 2,16 кг). Не рассматривается реальная возможность того, что верхняя граница какого-нибудь из полимерных материалов превысит 235°С.

Изобретение используется, в частности, для соэкструзии, по меньшей мере, одного центрального слоя, состоящего из материала на основе полиэтилена, имеющего показатель текучести расплава, равный 1 или меньше, в соответствии с условием Е, причем центральный слой или слои составляют, по меньшей мере, 50% соэкструдированной пленки, и поверхностных слоев с более высоким m.f.i., как описано выше.

Кроме того, изобретение используется, в частности, для соэкструзии, по меньшей мере, одного центрального слоя, состоящего из материала на основе полипропилена, имеющего показатель текучести расплава, равный 0,6 или меньше, в соответствии с условием L, причем центральный слой или слои составляют, по меньшей мере, 50% соэкструдированной пленки, и поверхностных слоев с более высоким m.f.i., как описано выше.

Условие, что отдельные потоки и каналы должны быть по существу спиральной формы, не ограничивает изобретение регулярной спиральной формой, например формой, задаваемой двух- или трехмерной кривой, определяемой точкой, которая перемещается с постоянной угловой скоростью вокруг другой точки в плоскости или вокруг оси в пространстве, в то же самое время перемещающейся с постоянной линейной скоростью, а также, в трехмерном случае, с постоянным перемещением ее проекции на ось. Хотя такая регулярная форма, как правило, очень подходит для формирования формы каналов, она не требуется для необходимого выравнивания. Таким образом, например, если имеется много отдельных потоков, например, 16 или более, то "по существу спиральная" часть каждого из них может быть очень короткой и может иметь тогда линейную форму с малым углом к касательной окружности, заданной как пересекающая эту короткую линейную часть и выполненной посредством вращения точки вокруг оси матрицы. Другим примером нерегулярной, но по существу спиральной формы, которая может быть пригодна для формирования каналов, является ступенчатая форма, в которой первый сегмент по существу спиральной части потока следует за каналом, который является круговым вокруг оси матрицы; тогда перед тем, как эта часть потока встретит смежную часть потока, канал изгибается для проецирования первой части потока в "орбиту", более удаленную от оси матрицы. Здесь второй сегмент канала продолжает циркуляцию, потом вновь, до того, как две части потока встретятся друг с другом, канал изгибается к третей "орбите", и так далее. Как будет объяснено позже, такая ступенчатая форма может быть предпочтительной, например, в связи со специальными средствами для регулирования перетекания.

Изобретение не ограничивается соэкструзией трех полимерных материалов. Может быть использован дополнительный компонент, как указано в пунктах 17 и 18 формулы, а следовательно, матрица для соэкструзии может иметь больше, чем три ряда каналов, как указано в пунктах 52 и 53.

Отдельные потоки могут проходить в по существу планарной форме, это применяется для всех трех аспектов изобретения, или они могут проходить в геометрическом расположении, как например, по круговой конической поверхности. По конструкционным причинам это предпочтительно должна быть прямая коническая поверхность, то есть ее образующая - прямая линия, но образующая также может быть кривой, например, аналогичной параболе с ее осью, параллельной к оси матрицы, но смещенной от этой оси. В любом случае касательные плоскости конической поверхности должны предпочтительно образовывать угол, равный, по меньшей мере, 20°, а наиболее предпочтительно 45°, к оси матрицы, по меньшей мере, по большей части расположенной ниже по потоку поверхности. В случае правильной конической поверхности эти углы являются углами между прямой образующей и осью.

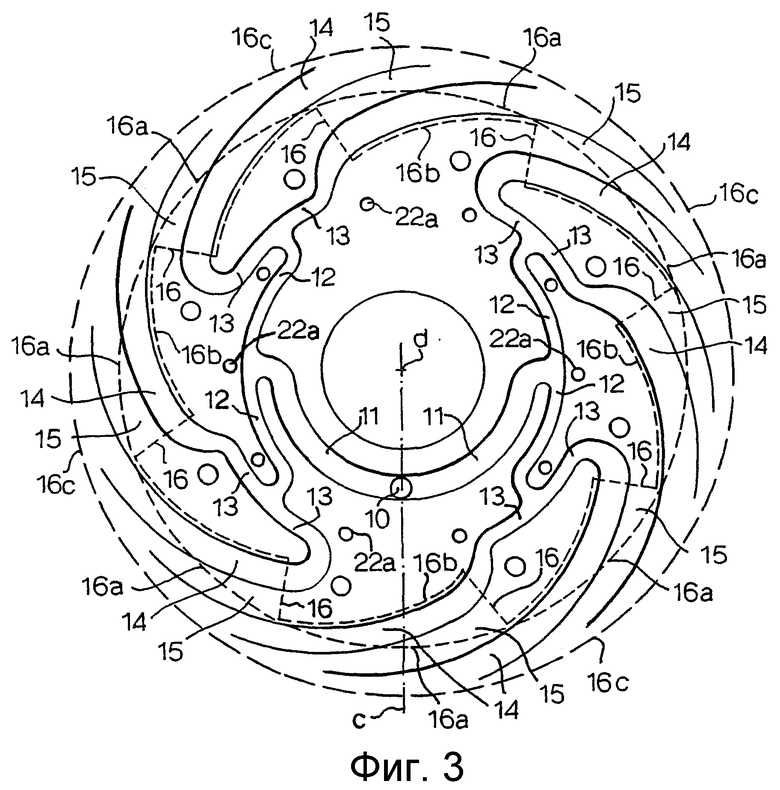

Разделение на отдельные потоки предпочтительно должно иметь место согласно системе, которая в патенте US-A-4403934 (Rasmussen et al.) упоминается, как лабиринтное разделение, хотя может иметь место некоторое разделение, выполненное другой системой до лабиринтного разделения. Лабиринтное разделение легче всего понимается посредством обращения к фиг.3 и 9, на последней изображена развертка кругового сечения посредством частей матрицы, образованных тремя плоскими дисками. Лабиринтное разделение означает, что основной поток разветвляется на две, как правило, круговые, дуговые, одинаково длинные и взаимно симметричные первые ветви потоков, занимающие вместе, по существу, 50% окружности соответствующего круга, причем затем каждая из первых ветвей потоков разветвляется на две, как правило, круговые, дуговые вторые ветви потоков, эти в итоге четыре вторые ветви потоков также занимают вместе, по существу, 50% окружности соответствующего круга. Разделение может продолжаться в подобной манере с образованием 8, или 16, или 32, или даже 64 отдельных потоков. Могут быть небольшие модификации кругового расположения, например, четыре вторые ветви потоков могут образовать четыре стороны в правильном восьмиугольнике, восемь третьих ветвей потоков могут образовать восемь сторон 16-стороннего правильного многоугольника, и т.д.

Лабиринтное разделение ранее было описано в патенте US-A-2820249 (Colombo) в связи с экструзией покрытия цилиндрических элементов. Первое описание лабиринтного разделения для экструзии выдуваемой пленки и в связи с последующим выравниванием, посредством спиральных каналов с перетеканием, раскрыто в патенте US-A-4403934 (Rasmussen et al.).

По меньшей мере, часть каналов для лабиринтного разделения может быть образована совместно с каналами для обычно спирального потока между планарными или коническими поверхностями первых частей матрицы посредством канавок в, по меньшей мере, одной поверхности из пары контактирующих поверхностей.

Это проиллюстрировано на фиг.3. Альтернативно или дополнительно, по меньшей мере, начало лабиринтного разделения устанавливается посредством использования вторых частей матрицы, имеющих обычно планарные или конические поверхности, вторые части матрицы сжимаются с первыми частями матрицы, расположение каналов для начала лабиринтного разделения устанавливается частично посредством канавок в контактирующих поверхностях между вторыми частями или между одной второй частью и одной первой частью, а частично посредством взаимосвязанных каналов через вторую и/или первую части. Это проиллюстрировано на фиг.7, 8 и 9.

В любом случае предпочтительно образуется относительно широкий сплошной канал вокруг оси матрицы. Это необходимо для эффективного применения внутреннего охлаждающего воздуха, для электрических соединений и т.д.

Выбор между двумя типами лабиринтного разделения или компромисс между ними зависит главным образом от диаметра матрицы и предпочтительного размера сплошного канала вокруг оси.

Если один из соэкструдируемых полимерных материалов чувствителен к термическому разложению при температуре, которая на практике необходима для экструзии одного из других соэкструдируемых материалов, то может быть предпочтительно или необходимо обеспечить термическую изоляцию между частями матрицы, которые образуют системы каналов для двух полимерных материалов. Одним примером является покрытие на обеих сторонах HMWHDPE с m.f.i. менее 0,1, в соответствии с тестами ASTM, из этилен/винилацетат сополимера. Это можно просто выполнить с помощью матрицы для соэкстурзии, подобной матрице, показанной на фиг.2а и 3, но поскольку при простой быстрой экструзии HMWHDPE требуется температура экструзии около 200°С или выше, а сополимер имеет тенденцию к разложению в течение прохождения через матрицу, если его температура превышает 180°С, то необходимо сделать соответствующую термическую изоляцию внутри матрицы между двумя полимерными материалами. Таким образом, как показано на фиг.2а, выполненная в виде диска часть 7а матрицы, должна быть разделена на две выполненные в виде диска половинные части, с термической изоляцией между ними, и таким же образом выполненная в виде диска часть 7b матрицы должна быть разделена на две выполненные в виде диска половинные части, термически изолированные друг от друга. Термическая изоляция предпочтительно устанавливается посредством воздушных пространств, то есть одна или обе половинные части, которые совместно образуют 7а и 7b, снабжаются ребрами, полостями, головками или тому подобным, точно обработанными, так что части могут прочно и полностью смыкаться друг с другом. На границе, смежной с полимерным потоком, должен быть установлен эффективный уплотнительный элемент, чтобы избежать пропускания материала между двумя половинными частями и разрушения термической изоляции. Этот уплотнительный элемент может, например, быть кольцом из Teflon (товарный знак) или бронзы. Если передача тепла между половинными частями минимизируется, то поток центрального компонента А будет по существу сохранять свою температуру от своего входного отверстия до местоположения, где он соединяется с другим компонентом или компонентами.

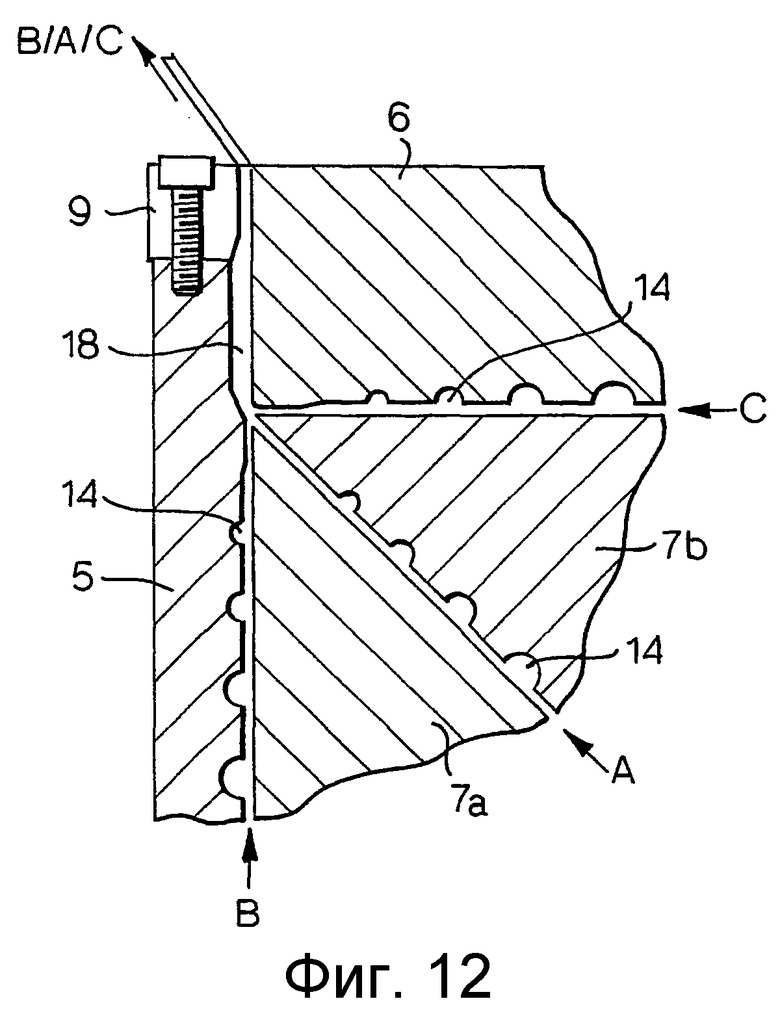

Подобная термическая изоляция может быть обеспечена, когда части 7а и 7b матрицы имеют коническую форму, как на фиг.5. При выполнении первого аспекта изобретения выходной канал может направлять общий поток, объединяющий в себе В, А и С, далее наружу, а затем поворачивать его в аксиальном направлении, или общий канал может без дополнительного направленного наружу канала сразу направлять общий поток в по существу аксиальном направлении, в любом случае так, чтобы соединительные материалы протекали по существу аксиально при прохождении выходного отверстия. Первая возможность проиллюстрирована на фиг.2а, 2b и 6; последняя - на фиг.12.

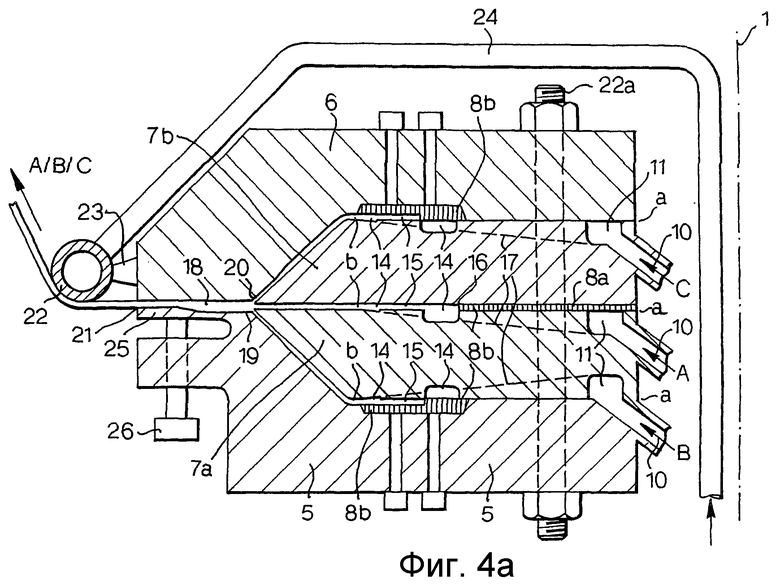

Третья возможность состоит в том, что выходной канал направляет общий поток из В, А и С к периферической поверхности матрицы, как показано на фиг.4а, 4b, 6 и 7, но эта возможность описывается более детально ниже.

Вариант осуществления, показанный на фиг.12, дополнительно характеризуется тем, что спиральные канавки для окружного выравнивания одного поверхностного компонента выполнены в цилиндрической поверхности части матрицы. Кроме того, они могут быть выполнены в двух цилиндрических поверхностях, окружающих друг друга, или эти поверхности могут быть коническими, но предпочтительно ближе к цилиндрической форме, например, их образующая может образовать угол не более 30° к оси. Таким образом, становится по существу возможным создание общего выходного канала цилиндрическим прямо от его начала и, следовательно, минимизация его длины и падения давления в материале от момента соединения до выходного отверстия. Это падение давления является существенным для окружного выравнивания поверхностных компонентов, когда их вязкость расплава значительно меньше, чем такая вязкость центрального компонента, причем малая величина падения давления является предпочтительной.

Вариант изобретения, который показан на фиг.4а, 4b и 5, характеризуется тем, что выходной канал проводит расплавленный материал прямо к периферической поверхности матрицы, где расположено выходное отверстие, и трубчатая пленка выходит из выходного отверстия под углом, по меньшей мере, 20° к оси матрицы, а регулируемое избыточное давление прикладывается внутрь трубчатой пленки для установления необходимого диаметра трубки, в то время как она вытягивается и застывает. Поэтому специально отказываются от применения аналогичного узла частей матрицы, чтобы сделать трубку, которая непосредственно после выпуска частями, доставляется внутрь подающей формы, как в WO-A-00/07801 (Neubauer). Трубчатая пленка, выходящая из матрицы по ее периферии, может непосредственно выдуваться, что является обычным при экструзии трубчатой пленки посредством внутреннего воздуха, который находится под избыточным давлением, контролируемым обратной связью от средства автоматической регистрации диаметра, в то время как пленка вытягивается в слой и удаляется в аксиальном направлении посредством традиционных средств (приводных роликов, сматывающей рамы и т.д.). Однако более предпочтительно трубчатая пленка, которая в расплавленном состоянии вышла с периферической поверхности матрицы, должна входить в контакт с кольцом, которое расположено концентрично матрице и закреплено относительно последней, так что угол между осью матрицы и направлением движения пленки сокращается, а между кольцом и пленкой предусматривается сила трения, обеспечивающая ориентации молекул пленки, в то время как последняя вытягивается через кольцо. Эта особенность обеспечивает достижение более высокого уровня продольной ориентации, чем при традиционной экструзии выдуваемой пленки, и, в частности, предпочтительна, когда полимерный материал содержит в больших количествах материал с большим молекулярным весом, например, содержащий, по меньшей мере, 25% HMWHDPE с m.f.i.=0,1 или меньше (тест ASTM, условие Е), или, по меньшей мере, 25% полипропилена с m.f.i.=0,6 или меньше (тест ASTM, условие L).

Достижение более высокой степени продольной ориентации в соединении с экструзией ("ориентация расплава") важно, например, когда пленка используется для производства ламинатов с продольно-поперечным расположением слоев. Для этого использования трубчатая пленка может быть рассечена по спирали до ламинирования хорошо известным способом и может быть дополнительно ориентирована на различных этапах производственного процесса, который также широко известен, см., например, публикацию ЕР-А-0624126 (Rasmussen).

Изобретение используется как для моноэкструзии, так и для соэкструзии. В дополнение к преимуществу улучшения ориентации расплава, вследствие расположения кольца, изобретение имеет то преимущество, что каналы от завершения окружного выравнивания до выходного отверстия, а в случае соэкструзии от места соединения различных полимерных материалов до выходного отверстия могут быть уменьшены до минимума.

Кольцо является предпочтительно круговым, по меньшей мере, на участке поверхности, который контактирует с пленкой, и предпочтительно установлено в непосредственной близости от выходного отверстия. Оно должно предпочтительно быть термически изолировано от горячих частей матрицы либо посредством установки через теплоизоляционный материал, либо посредством удерживающих средств, которые проходят через незаполненное пространство вокруг центра матрицы.

Кольцо должно предпочтительно быть охлаждаемым для того, чтобы избежать слишком сильного прилипания трубчатой пленки к нему, но в случае особенно толстой пленки это не всегда требуется. Охлаждение может осуществляться при помощи циркулирующей воды или масла при соответствующей температуре. Если поверхность кольца имеет температуру ниже нижнего предела интервала плавления полимерного материала, с которым находится в контакте, то тонкий слой пленки будет застывать, и таким образом можно избежать или уменьшить тенденцию к прилипанию. Это застывание будет обычно временным так, что тонкий слой пленки расплавляется вновь, когда пленка пройдет кольцо. Специалист в данной области техники может решать, какие условия охлаждения лучше установить (или необходимо ли вообще охлаждение), чтобы достичь дополнительного ориентирования, наряду с минимизацией риска остановки производства вследствие прилипания пленки к кольцу. Циркуляция охлаждающей среды может предпочтительно осуществляться при помощи подвода и отвода среды через соответствующее количество трубок, которые проходят через полый канал вокруг оси матрицы.

Посредством такого кольца близ матрицы соэкструзия может выполняться без объединения полимерных материалов внутри матрицы, а допуская их смешивание друг с другом, когда они встречаются на кольце.

В случае производства очень тонкой пленки или пленки, которая также имеет при комнатной температуре поверхность с высоким коэффициентом трения, охлаждения кольца может быть не достаточно, чтобы избежать слишком сильного прилипания или чрезмерного трения, с учетом прочности пленки, когда последняя проходит по внешней стороне кольца. В таком случае кольцо может быть адаптировано для поддержания пленки на "воздушной подушке", то есть воздух под давлением вдувается в пленку из внутреннего пространства в кольце через близко расположенные отверстия в одном или более круговых наборах по участку кольца, который непосредственно примыкает к пленке. Подробности конструкции такого кольца, адаптированного для переноса пленки по воздуху, находятся в пределах знаний специалиста в области технологии "воздушной подушки". Этот воздух является предпочтительно охлажденным воздухом так, что он также выполняет функцию эффективной среды для внутреннего охлаждения.

Кольцо должно быть адаптировано для эффективного окружного выравнивания потока сжатого воздуха, прежде чем этот воздух войдет в контакт с окружным набором или набором узких отверстий. Он предпочтительно подается от компрессора и холодильника через один или предпочтительно несколько каналов, которые проходят через пустую полость вокруг оси матрицы, и покидает матрицу через, по меньшей мере, один другой канал, соединенный с внутренней частью пузыря пленки. (Полость вокруг оси матрицы отделена от окружающей среды так, что избыточное давление может поддерживаться внутри пузыря). Имеется клапан в выходном отверстии для этого воздуха, чтобы контролировать давление в пузыре.

Следует отметить, что выбор периферии матрицы для размещения кругового выходного отверстия, в комбинации с кольцом, концентрическим матрице, через которое направляется пленка, по существу соответствует изобретению, независимо от окружного выравнивания посредством использования спиральных канавок с перетеканием и особого расположения этих канавок.

Независимо от прохождения трубчатой пленкой кольца, как это обычно делается, вариант осуществления по второму аспекту изобретения характеризуется тем, что, по меньшей мере, одна сторона выходного отверстия задается кромкой, которая достаточно гибкая для обеспечения возможности регулирования промежутка отверстия, и что предусмотрены устройства для этого регулирования.

Такое регулирование возможно, когда выходной канал близок к планарному и направлен к выходному отверстию, так как в этом случае круговая матрица сравнима с плоской матрицей, а в плоских матрицах перетекание от выходного отверстия почти всегда регулируется подобным образом. Однако некоторая конусность в выходном канале допустима непосредственно перед тем, как последний соединяется с выходным отверстием. Вопрос, насколько допустима конусность, зависит от деталей конструкции, но может быть решен квалифицированным конструктором. Однако в любом случае конический канал может быть планарным на небольшом расстоянии, прежде чем он будет соединен с выходным отверстием.

Изобретение характеризуется также тем, что перетекание между отдельными потоками регулируется сменными вставками между частями матрицы или позиционно регулируемой частью устройства, расположенной напротив канавок. Эти особенности применимы как для моноэкструзии, так и для соэкструзии, например, в этом случае могут быть применены в качестве дополнительных к широко известному типу матриц для соэкструзии, показанному на фиг.1. Как проиллюстрировано на фиг.2а, 2b, 4a, 4b, 5 и 7 и дополнительно пояснено в описании к фиг.2а, сменная вставка может быть вставкой-прокладкой (8а), посредством которой может регулироваться расстояние между частями матрицы, образующими два канала, моделируемой так, что она предотвращает перетекание между частями канала, где такое перетекание должно быть предотвращено, и допускает его там, где оно необходимо. Когда структура потока такова, как показано на фиг.3 (которая соответствует фиг.2а), расположенная выше по потоку граница области, где требуется перетекание, должна предпочтительно быть зубчатой или ступенчатой, как иллюстрируется пунктирной линией (16), включающей пунктирные круговые сегменты (16b), в противном случае имелись бы области перетекания, где поток был бы стоячим. Поэтому при такой структуре канавок граница вставок-прокладок (8а) предпочтительно имеет такую зубчатую или ступенчатую форму.

В предшествующем изложении будет упомянуто, что форма каналов, между которыми имеется перетекание, может быть ступенчатой, в которой первый сегмент по существу спиральной части потока следует по каналу, который является круговым вокруг оси матрицы; тогда, перед тем, как эта часть потока встретит смежную часть потока, канал изгибается для проецирования первой части потока в "орбиту", более удаленную от оси матрицы, и т.д. Соответствующая этому структура по существу спирального потока предназначена для предотвращения "мертвых" областей и в то же самое время использования оптимальных частей матрицы. В этом случае расположенная ниже по течению граница вставки-прокладки может быть круговой.

Однако в лучшей форме таких ступенчатых спиральных канавок они постепенно изменяются от "орбиты" к "орбите" от круговой формы с по существу радикальными межсоединениями, к форме, которая является непрерывно спиральной, то есть в одной или нескольких "орбитах" форма является круговой, потом она становится регулярно спиральной с увеличением наклона относительно круга от "обриты" к "орбите" и с уменьшением протяженности по существу радиальных соединений.

Альтернативно сменная вставка может быть заполняющей полость вставкой. В этом варианте осуществления без вставки предусматривается полость для перетекания, а эта полость частично заполнена сменной вставкой. Это иллюстрируется вставкой (8b) на фиг.2а, 2b, 4a, 4b и 5.

Вместо использования сменных вставок перетекание между отдельными потоками может контролироваться позиционно регулируемым компонентом устройства, расположенным напротив канавок. Это предпочтительно плавная регулировка. Такой компонент может содержать гибкую плоскость по существу кольцевого гибкого листа, который по внутренним и внешним границам прикрепляется к жесткой части матрицы, образующей часть системы каналов, или может содержать жесткую плоскость по существу кольцевой пластины, которая по внутренним и внешним границам шарнирно прикреплена через гибкий, по существу кольцевой гибкий лист к такой жесткой части матрицы; в каждом случае с круговым рядом регулировочных устройств на стороне плоскости по существу кольцевого листа или пластины, которая противоположна потоку. Гибкий лист является предпочтительно металлическим листом, который может быть объединен с такой жесткой частью матрицы.

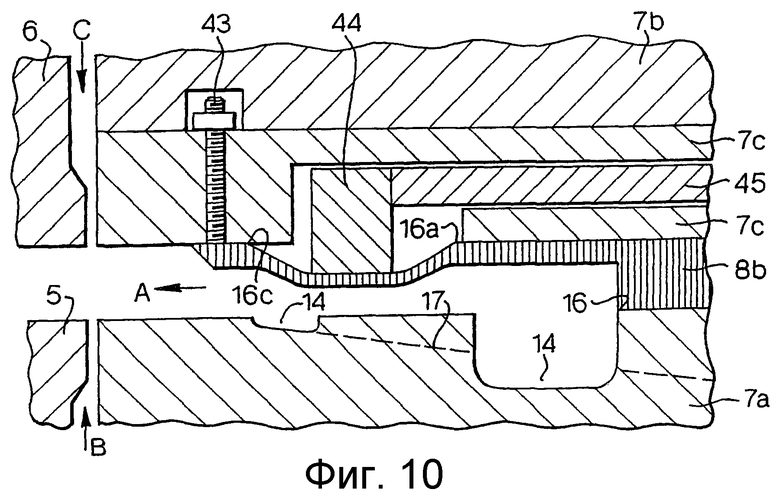

Имеется дополнительное объяснение в связи с фиг.10 и 11. Как показано на фиг.10 и 11, вместо использования поворотных втулок для регулирования могут быть использованы другие средства, такие как болты или клинья.

Изобретение теперь будет описано более подробно со ссылками на чертежи.

Фиг.1 иллюстрирует предшествующий уровень техники. На ней показан аксиальный разрез матрицы соэкструзии для пяти компонентов, основываясь на публикации WO-A-98/00283.

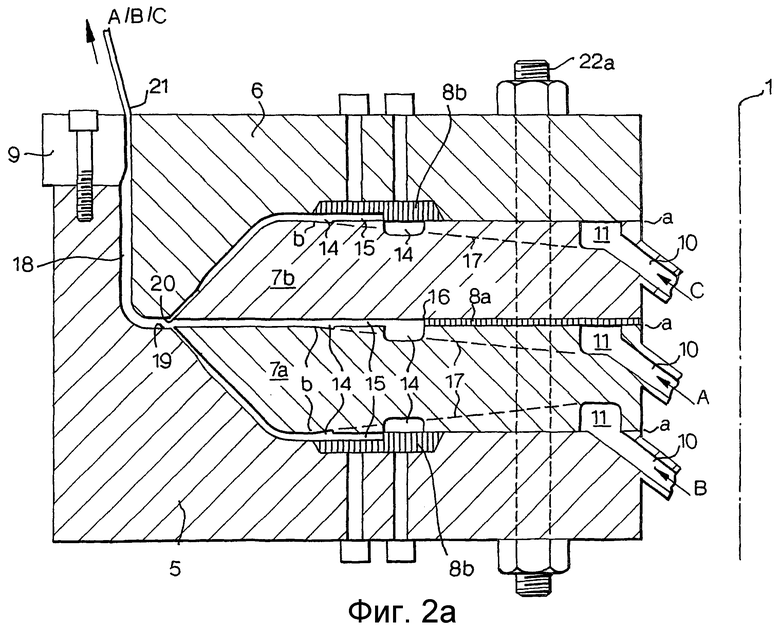

Фиг.2а, которая должна рассматриваться вместе с фиг.3, иллюстрирует аксиальный разрез по c-d на фиг.3. Она представляет вариант осуществления настоящего изобретения, в котором каждая система спиральных распределительных каналов для трех компонентов, которые объединены в матрице, соединена с известной системой лабиринтного разделения, и в котором каналы этих систем выполнены посредством канавок в сжатых вместе дисках. Кроме того, она иллюстрирует выходной канал, закручивающий общий поток так, что направление экструзии становиться аксиальным на выходе, и иллюстрирует два различных типа вставок для регулирования перетекания между спиральными канавками.

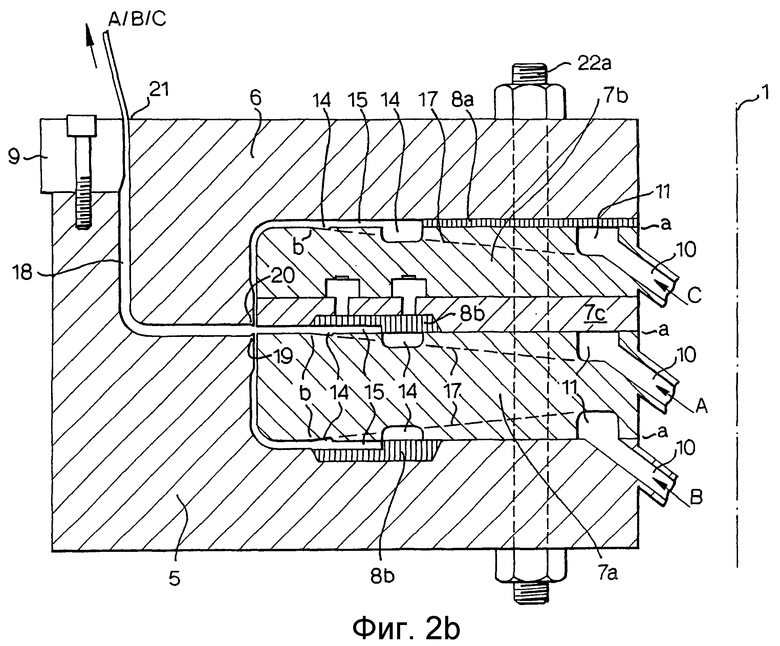

Фиг.2b, которая аналогична виду на фиг.2а, иллюстрирует небольшие модификации матрицы, которая показана на фиг.2а.

Фиг.3 иллюстрирует три разреза, перпендикулярных к оси (1), которые на фиг.2а, 2b, 4а, 4b и 6 показаны посредством а-b. Фиг.3 иллюстрирует канавки для лабиринтного разделения и объединенные с ними спиральные канавки для выравнивания. Разрезы, показанные на фиг.3, не проходят за пределы внешней границы (16с) спиральной распределительной системы.

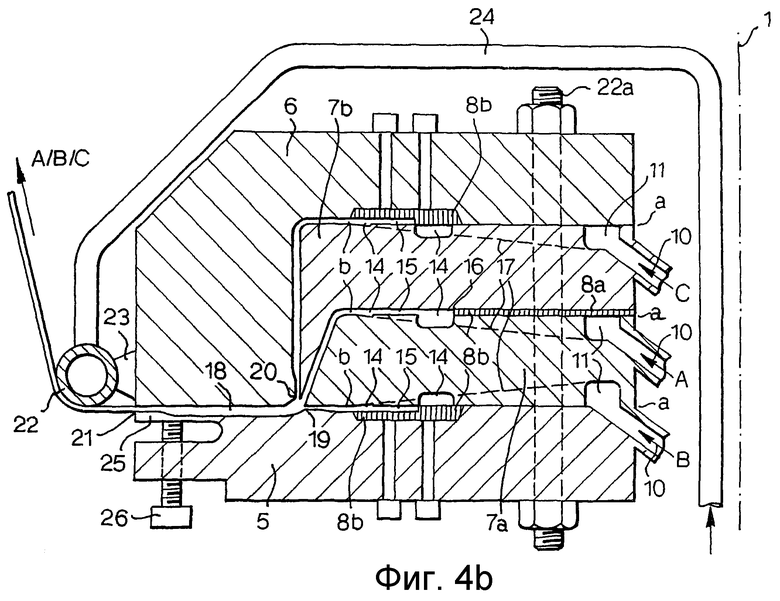

Фиг.4а, которая аналогична виду на фиг.2а, иллюстрирует вариант осуществления изобретения, который отличается от показанного на фиг.2а в концевой части канала через матрицу, который здесь проходит по существу вдоль плоскости, перпендикулярной к оси (1), и заканчивается на окружности матрицы. Кроме того, эта фиг.4а иллюстрирует экструдированную пленку, которая изогнута посредством охлаждаемого кольца сразу после того, как она выходит из матрицы, и иллюстрирует одну кромку выходного отверстия, являющуюся гибкой и регулируемой.

Фиг.4b - по существу аналогична фиг.4а, но иллюстрирует вариант объединения потоков из трех компонентов.

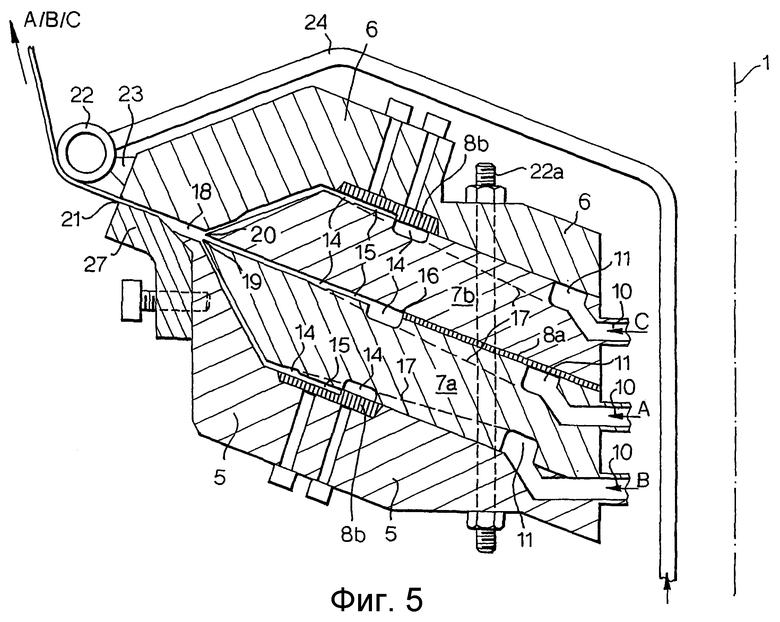

Фиг.5 - по существу аналогична фиг.4а за исключением того, что на фиг.5 каналы выполнены в конических, вместо планарных, поверхностях.

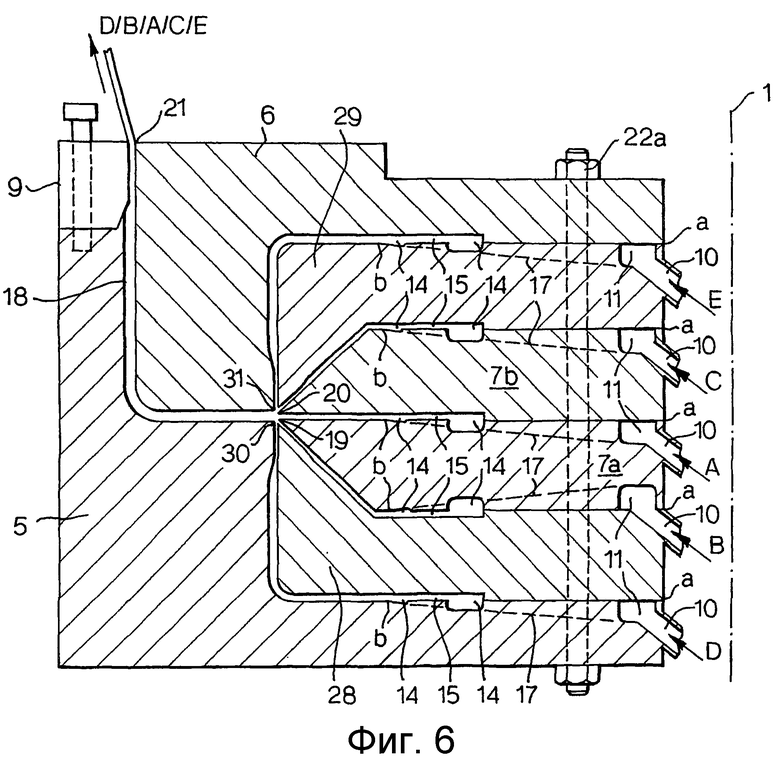

Фиг.6 - аналогична виду на фиг.2а, но иллюстрирует соэкструзию пяти компонентов.

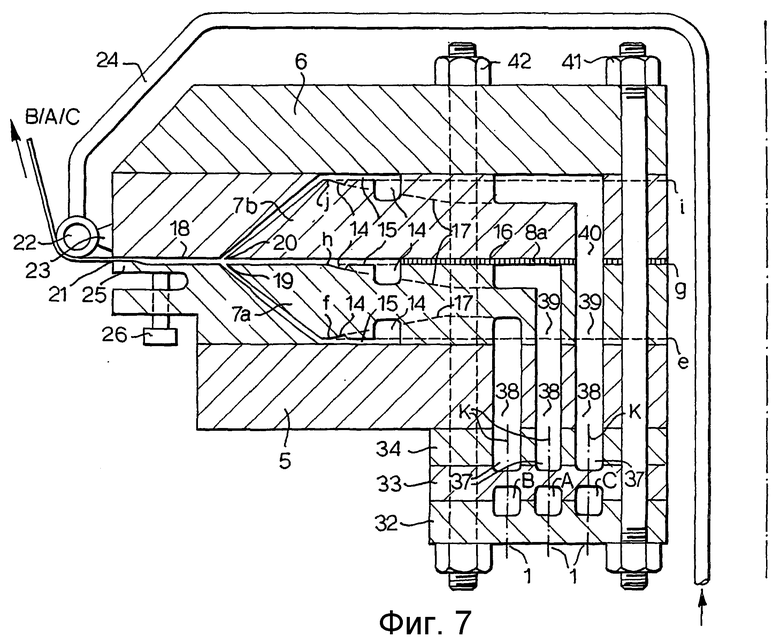

Фиг.7, которая должна рассматриваться вместе с фиг.8 и 9, - аксиальный разрез по линии e-f на фиг.8. Она по существу аналогична фиг.4, кроме конструкции системы лабиринтного разделения. На фиг.7 это разделение начинается в канавках, выполненных в поверхностях дополнительных дисков, которые прижимаются к дискам, имеющим канавки для следующего этапа лабиринтного разделения и спиральные канавки.

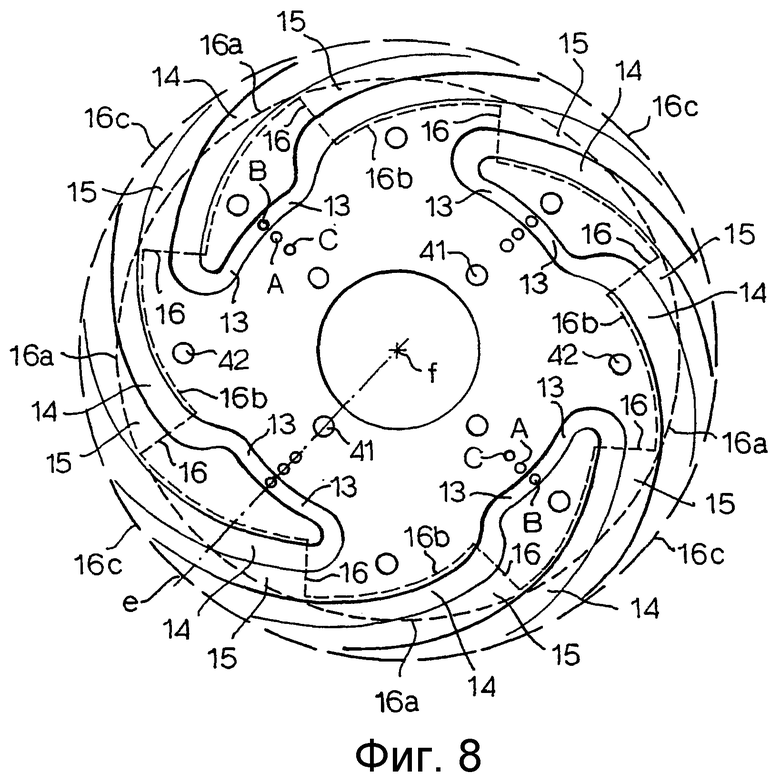

Фиг.8 представляет аксиальный разрез e-f, показанный на фиг.7, и кроме участка входного отверстия она также иллюстрирует разрезы g-h и i-j. Она иллюстрирует канавки для следующего этапа лабиринтного разделения и объединенную с ним спиральную часть канавок.

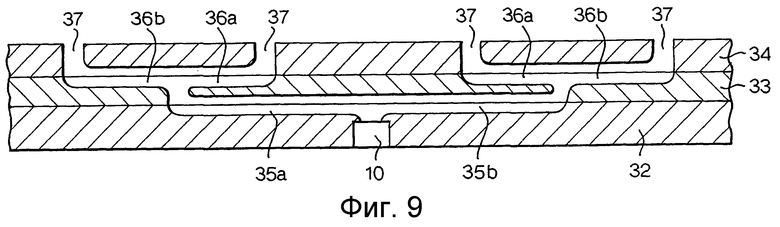

Фиг.9 - развертка окружного разреза выполненного путем поворота каждой из линий k-l на фиг.7 вокруг оси (1) матрицы. Она иллюстрирует первые два этапа лабиринтного распределения.

Фиг.10 - частичное изображение разреза, - аналогично виду на фиг.2b, но увеличено, иллюстрирует устройства для позиционного регулирования перетекания между спиральными канавками вместо сменных вставок для компонента А, показанных на фиг.2b.

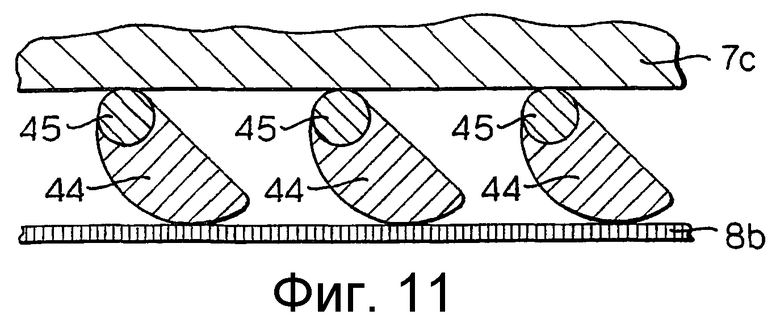

Фиг.11 - развертка окружного разреза, выполненного путем поворота линии m-n на фиг.10 вокруг оси (1) матрицы.

Фиг.12, которая также является аксиальным разрезом, но для упрощения ограничена заключительной частью каналов, иллюстрирует вариант матрицы на фиг.2а, показывающий спиральные канавки для одного поверхностного компонента, которые выполнены в цилиндрической поверхности, спиральные канавки для другого поверхностного компонента, которые выполнены в планарной поверхности, и спиральные канавки для центрального компонента, которые выполнены в конической поверхности, и дополнительно иллюстрирующий общий выходной канал, направленный аксиально на всем пути от внутренних отверстий до выходного отверстия.

Известная матрица, показанная на фиг.1, имеет ось (1) и состоит из сжатых вместе дисков и гильзообразных или ковшеобразных частей. Таким образом, части (2а) и (2b) совместно друг с другом образуют гильзу или "ковш", а части (3а) до (3i) являются дисками, размещенными в этом "ковше". Пять компонентов подаются в матрицу для соэкструзии, из которых показаны входные отверстия для двух. Кроме входных каналов, все каналы для пяти компонентов и общего потока из двух или более этих компонентов образованы пространствами между дискообразными или гильзо("ковше")образными частями, таким образом, выравнивание каждого компонента по окружности устанавливается спиральными канавками от (4а) до (4е), которые проходят по существу вдоль плоскости, перпендикулярной к оси (1), и здесь видны почти в поперечном разрезе. Эти канавки выполнены в поверхности одного из двух смежных дисков или между "ковшом" и смежным диском. (Альтернативно, могут быть канавки в обеих поверхностях, обращенных друг к другу, и это также охватывается настоящим изобретением).

При этом показана только одна спиральная канавка для каждого компонента, непосредственно подаваемого от входного отверстия для компонента, но обычно должно быть несколько канавок для каждого компонента, и должен иметься тот или иной вид разделяющей системы каналов между этими канавками и входным отверстием для этого компонента. Все это известно.

Как показано на фиг.1, осуществляется упорядоченное перетекание между различными частями каждой канавки (части, которые расположены рядом, как видно на аксиальном разрезе) или, если имеется несколько канавок для каждого компонента (что также известно), между различными смежными канавками. Каждая канавка начинается относительно глубоко, но постепенно глубина уменьшается к концу до нуля. Соотношение между различными размерами в такой спиральной распределительной системе важно для выравнивания потока по окружности и особенно зависит от реологических параметров экструдируемого расплава при определенных условиях температуры и производительности.

Как уже отмечалось, эта конструкция матрицы для соэкструзии имеет то преимущество, что она допускает соэкструзию многих компонентов, но имеет недостаток, заключающийся в том, что компоненты должны иметь относительно сходные реологии, в противном случае толщина отдельных слоев становится неровной. Поэтому различные компоненты последовательно соединяются один за другим с относительно большим расстоянием между местами соединения. При этом должно быть понятно, что высокое давление экструзии требует, чтобы каждый диск, из которого состоит матрица, был бы относительно толстым. Однако, как уже изложено, если имеется высокая вязкость одного компонента, контактирующего с одной поверхностью канала, и более низкая вязкость второго компонента, контактирующего с противоположной поверхностью канала, то общий поток вскоре станет нерегулярным.

В варианте осуществления изобретения, который показан на фиг.2а и 3, и с некоторыми модификациями на фиг.2b, круговая матрица, имеющая ось (1), выполнена из двух гильзообразных ("ковшеобразных") частей (5) и (6), двух дискообразных частей (7а) и (7b), и, на фиг.2b, дополнительной выполненной в виде диска части (7с), трех вставок (8а) и (8b) для регулирования перетекания между спиральными канавками, и кольца (9) для регулировки выходного отверстия.

Расплавленный термопластичный полимерный материал (А) с относительно высокой вязкостью расплава и два термопластичных материала (В) и (С) с низкой вязкостью расплава подаются через отдельные входные отверстия (10). Они разделяются в "лабиринтной" системе каналов, причем первый разветвляется на два отдельных потока в канале (11), затем продолжается как четыре отдельных потока в каналах (12) и как восемь отдельных потоков в каналах (13). (В зависимости от размеров матрицы может, конечно, быть выполнено большее или меньшее количество отдельных потоков, но в любом случае два в целой степени).

В направлении продолжения "лабиринтного" разделения отдельные потоки в каналах (13) проходят в спиральную распределительную систему через канавки (14), посредством чего устанавливается надлежащее равновесие между потоками через спиральные канавки (14) и перетекание между последними, которое имеет место в узких промежутках в пространствах (15), начало которых показано на фиг.3 пунктирными линиями (16).

Вставки для регулирования перетекания будут описаны ниже. Пунктирная окружность (16а) на фиг.3 имеет отношение к устройствам для непрерывного регулирования перетеканий, показанных на фиг.10 и 11, и не относится к частям матрицы, показанным на фиг.2а и b.

Пунктирные линии (17) на фиг.2а и b показывают, что каналы, которые видны почти в поперечном разрезе, соединяются снаружи разреза, который представлен на этих чертежах.

Пройдя спиральную выравнивающую систему каналов, А, В и С продолжают движение к общему круговому выходному каналу (18), при этом В и С проходят внутренние отверстия (19) и (20), соответственно, для соединения с А. Два внутренних отверстия расположены непосредственно противоположно друг другу при одинаковом аксиальном положении (или может быть незначительное аксиальное расстояние между обоими). Общий канал оканчивается выходным отверстием (21).

На фиг.2а В и С соединяются с А точно под острым углом, который в некоторых случаях имеет реологические преимущества несмотря на то, что на фиг.2b они оба проходят перпендикулярно к А. Это решение может быть выбрано, например, если имеется необходимость в уменьшении диаметра выходного отверстия. Трубчатый соэкструдируемый поток В/А/С проходит круговое выходное отверстие (21) и, покидая матрицу, вытягивается вниз и выдувается обычным способом. Расположение и функции регулировочного кромки-кольца (9) будет объяснено ниже.

Гильзообразные и дискообразные части (5), (6), (7а), (7b) и, на фиг.2, (7с) матрицы соединены посредством двух круговых рядов болтов (22а) и (22b). (На фиг.2а и b показан только один такой болт). Точная сборка этих частей может гарантироваться посредством углублений (не показаны).

На фиг.2а (но не на фиг.2b) перетекание между спиральными канавками материала А регулируется посредством вставки-прокладки (8а). Несколько таких вставок-прокладок различной толщины должны быть доступны для регулирования. Самая тонкая может иметь толщину, например, 0,5 мм, а самая толстая - 3 мм, в то время как глубина спиральных канавок (14) может быть, например, в пределах 5-20 мм у своего начала. Внутренняя граница вставки (8а) является круговой, в то время как ее внешняя граница является зубчатой, как определено пунктирными линиями (16) и пунктирными круговыми сегментами (16b) на фиг.3. Вставка-прокладка (8а) удерживается в позиции болтами (22а) и (22b), a также предпочтительно углублениями. Таким образом, каждой канавкой для "лабиринтного" разделения и началом каждой спиральной канавки создается закрытый канал, тогда как остальная часть каждой спиральной канавки открыта для перетекания. Как видно из фиг.2а, толщина этой вставки-прокладки также будет влиять на толщину потока А, где он соединяется с В и С, или другими словами на промежуток "внутреннего отверстия" для А. Однако, когда целью является использование матрицы для соединения А, имеющего более высокую вязкость расплава, с В и С, имеющими более низкие вязкости расплава, и особенно, если пропускная способность А также должна быть более высокой, чем пропускная способность В и С, то промежуток внутреннего отверстия для А в любом случае будет большим, чем промежуток внутренних отверстий для В и С (как это хорошо известно из уровня техники), и поэтому относительно малые изменения промежутка внутреннего отверстия для А будут обычно несущественными. Предпочтительно промежутки внутренних отверстий для В и С будут в пределах 0,5-1 мм, тогда как промежуток внутреннего отверстия для А предпочтительно будет в пределах 2-4 мм.

Так как изменения толщины вставки-прокладки (8а) обуславливают различные аксиальные положения гильзообразной части (5) относительно гильзообразной части (6), то вставка (8а) может нарушать истечение из выходного отверстия (21), если эти различия не скомпенсированы. Это делается посредством сменных кромок-колец (9) различных аксиальных протяженностей, соответствующих различным толщинам вставки-прокладки (8а). Кромка-кольцо (9) радиально регулируется относительно гильзообразной части (5). Оно крепиться к (5) посредством кругового ряда болтов, причем отверстия болтов в кромке-кольце (9) будут достаточно большими, чтобы обеспечить это регулирование.

На фиг.2b перетекания для материала С устанавливаются аналогичной вставкой-прокладкой (8а). Это возможно потому что, как показано на этом чертеже, обе стенки внутреннего отверстия (20) для материала С являются цилиндрическими, как показано, и поэтому небольшие изменения аксиального положения вставки-прокладки (8а) относительно диска (7b) не окажут какого-либо значительного влияния на соединение С с А. Несмотря на это, такая вставка-прокладка (8а) обычно не может быть использована, когда стенки внутренних отверстий будут не коническими, как стенки внутренних отверстий (19) и (20) на фиг.2а.

Для регулирования перетекания, то есть промежутка (15) для материалов В и С на фиг.2а, используется другой тип сменной вставки, а именно, вставка (8b), заполняющая полость. Она не оказывает никакого влияния на промежутки внутренних отверстий (19) и (20). Подобные вставки показаны на фиг.2b для материалов А и В, но здесь возможно использование вставки-прокладки (8а) для всех трех компонентов.

В то время как вставка-прокладка (8а) регулирует перетекание посредством регулирования расстояния между смежными гильзообразными или дискообразными частями матрицы, вставка (8b), заполняющая полость, регулирует перетекание посредством заполнения большего или меньшего объема пустого пространства в одном диске или гильзе, расположенном напротив спирально-желобкового участка смежного диска или гильзы.

Вставка (8b), заполняющая полость, может, подобно вставке-прокладке (8а), начинаться сразу у выходного отверстия к системе "лабиринтного" разделения для соответствующего материала, а также может, как показано, начинаться на более поздней ступени. На фиг.2а и b вставка (8b) показана прикрученной к частям (5), (6) или (7с).

Модификация вставки, заполняющей полость, выполненной для обеспечения регулирования перетекания, обычно непрерывно без разборки матрицы, показана на фиг.10 и 11 и будет описана ниже.

Как следует из чертежей, предпочтительно обеспечивается относительно большое непрерывное полое пространство, которое простирается от оси (1) матрицы до наиболее глубоких цилиндрических поверхностей сжатых вместе частей матрицы (причем поверхности могут быть, например, коническими вместо цилиндрических). Это пространство может быть очень полезным, например, для установления эффективного внутреннего охлаждения экструдируемой трубчатой пленки.

Для того чтобы не усложнять понимание чертежей, они упрощаются на некоторых участках. Так, размеры канавок в лабиринтном разделении и спиральные системы перетекания показаны идентичными для А, В и С, хотя матрица первоначально разрабатывалась для соэкструзии относительно тонких поверхностных слоев материалов В и С на более толстый центральный слой А. Следовательно, чтобы избежать излишне длительного времени выдержки для В и С, системы каналов для каждого из этих материалов должны, предпочтительно каждая, иметь меньшие размеры, чем система каналов для А. Кроме того, не практично, чтобы входные отверстия (10) для каждого их трех материалов проходили вдоль одной и той же аксиальной плоскости, они должны быть аксиально, например, под острым углом, отделены друг от друга, а входные отверстия предпочтительно не должны проходить через каналы, которые проходят в центральную полость матрицы, как показано на фиг.2а и b, но должны быть выполнены как отверстия через диски или гильзы. Нагревательные элементы не показаны. Спиральная часть канавок показана чрезвычайно короткой.

Наконец, чертежи не показывают никакой дренажной системы, которая обычно необходима, когда каналы для соэкструзии выполнены между сжатыми вместе частями матрицы. Без соответствующего дренажа неминуемы протечки, которые могут создавать слишком высокие давления между частями матрицы. Так как такой дренаж широко известен из уровня техники, то дополнительно здесь не описывается.

На фиг.4а конструкция матрицы показана идентичной на фиг.2а вплоть до выходного канала (18), но в то же время на фиг.2а этот канал делает 90° изгиб к экструдируемому аксиально составному из В/А/С потоку, на фиг.4а этот поток продолжает радиальное движение наружу, а выходное отверстие (21) расположено на периферии матрицы. Выходя из выходного отверстия, расплавленная трубчатая пленка из В/А/С поворачивается на охлаждающем кольце (22) и вытягивается, выдувается и охлаждается воздухом традиционными средствами (не показаны). Кольцо (22) крепится непосредственно к гильзообразной части (6) матрицы через теплоизоляционный материал (23). Кольцо (22) является полым и охлаждается циркулирующей водой или маслом, температура которого может регулироваться. Эта охлаждающая среда нагнетается в и из кольца (22) через каналы, из которых показан один канал (24) для входного отверстия. Эти каналы предпочтительно проходят через полость в области вокруг оси матрицы.

Одна из круговых кромок (25) выходного отверстия (21) предпочтительно изготовлена гибкой, как показано, и делается регулируемой посредством ряда болтов, из которых показан один болт (26). Такое регулирование широко известно из конструкции простых плоских матриц, и по существу матрица на фиг.4а может рассматриваться как плоская матрица, хотя выходное отверстие (21) не прямое, а круглое. Болт (26) показан воздействующим на кромку матрицы (25), а, кроме того, могут иметься болты, оттягивающие кромку матрицы, однако давление в расплаве может передавать достаточную силу раскрытия, чтобы избежать любых оттягивающих болтов. Альтернативно, могут использоваться устройства, которые контролируют промежуток посредством термически расширяющихся элементов. Такие устройства известны из других конструкций матриц и используются главным образом для автоматического предотвращения размерных изменений посредством обратной связи от средства автоматического измерения размера по ширине экструдированной пленки.

Ясно, что гибкость, необходимая для регулировки выходного отверстия (21), не создает какой-либо проблемы, когда поток на выходе является точно радиальным, однако следует отметить, что этот поток может быть до некоторой степени коническим без уменьшения способности регулирования. В этой связи от деталей конструкции зависит, насколько допустима конусность, но это может быть легко определено конструктором, квалифицированным в этой области техники.

На фиг.4b показан вариант конструкции в соответствии с изобретением, в котором не материал А, а один из поверхностных для соэкструзии, в данном случае материал В, который протекает планарно-радиально выше по течению внутренних отверстий (19) и (20), в то время как и А и С протекают под острым углом к этим отверстиям. Тем не менее, расположение является, как заявлено в пункте 1 формулы, таким, что А протекает наружу относительно оси (1) матрицы (хотя не планарно-радиально) непосредственно перед соединением с В и С, в то время как В и С текут друг к другу непосредственно перед соединением.

Коническая форма частей матрицы, показанная на фиг.5, может быть предпочтительна главным образом, если выходное отверстие (21) имеет большой диаметр, так как коническая форма действует, как механически стабилизующая на фоне высоких давлений расплава, и поэтому может допускать изготовление сжимаемых вместе частей матрицы более тонкими.

Представление, аналогичное таковому на фиг.3, опускается, так как коническая форма сделала бы его довольно сложным, и фиг.3 дает достаточное понимание канала, выполненного в матрице на фиг.5.

Не считая конических форм, матрица на фиг.5 по существу аналогична таковой на фиг.4а с выходным отверстием (21), расположенным на периферии, и охлаждающим кольцом (22), прикрепленным к матрице для поворота расплавленной трубчатой пленки В/А/С. Показана сменная вставка-прокладка (8а), аналогичная (8b) на фиг.2а, 2b, 4а и 4b, за исключением ее конической формы с расположенными ниже по течению передними поверхностями (16) и (16а), последняя показана не здесь, а на фиг.3, параллельно к оси (1).

Вместо гибкой кромки (25) на фиг.4а, с болтами (26) для регулирования, имеется сменное выходное кольцо (27), которое может компенсировать различные толщины сменных вставок-прокладок (8а), а, кроме того, посредством малого смещения вниз и вверх, может обеспечивать надлежащее взаимное центрирование двух поверхностей экструдируемого трубчатого материала. Для упрощения не показывается какая-либо вставка, заполняющая полость, которая аналогична (8b) на фиг.2а, 2b, 4а и 4b, но такие вставки могут использоваться.

На фиг.6 показаны две дополнительные гильзообразные ("ковшеобразные") части (28) и (29) матрицы в дополнение к пяти гильзо- или дискообразным частям (5), (6), (7а) и (7b) на фиг.2а. Каналы выполнены в этих частях для лабиринтного разделения и спирально-канального выравнивания двух дополнительных расплавленных полимерных материалов D и Е, а именно, между частями (28) и (7а) матрицы для D и между частями (7b) и (29) для Е, причем эти каналы заканчиваются внешними отверстиями (30) и (31), которые расположены непосредственно рядом с внутренними отверстиями для В и С (19) и (20). Фиг.3 также важна для понимания этого чертежа. Никакая вставка для регулирования перетекания между спиральными канавками не показывается, но если требуется, то такие вставки могут быть представлены аналогично вставкам (8а) или (8b), описанным выше. Если В имеет вязкость расплава, близкую к таковой у D, то два этих потока, если потребуется, могут быть без труда соединены друг с другом перед соэкструзией с А потоком, или В может быть соединен с D после соединения D и А. Аналогично выполняется соединение С с Е.

Матрица, показанная на фиг.7, 8 и 9, содержит, по сравнению с фиг.4а, дополнительные диски (32), (33) и (34). От входных отверстий (10), здесь отверстие в диске (32), каждый из расплавленных полимерных материалов А, В и С разделяется на две ветви (35а) и (35b), см. фиг.9, которые здесь показаны как канавки в обеих частях (32) и (33), но это могут быть канавки только одной части. С каждого конца этих ветвей каждый материал проходит через отверстие в диске (33), а на другой поверхности диска (33) каждый из двух отдельных потоков разделяется на два отдельных потока (36а) и (36b), в итоге четыре ветви, так что каждому материалу А, В и С теперь соответствуют четыре отдельных потока. В конце каждая из четырех ветвей каждого материала проходит через отверстие (37) в диске (34), которое проходит в части (5), (7а) и/или (7b) матрицы.

Каждое отверстие (37) продолжается как канал (38) через гильзообразную часть (5), см. фиг.7. Для материала В каналы (38) непосредственно имеют четыре входных отверстия к системе канавок между (5) и (7а). Для материалов А и С каналы (38) продолжаются как каналы (39) через (7а). Для потока А каналы (39) непосредственно имеют четыре входных отверстия к системе канавок между (7а) и (7b). Для материала С каналы (39) продолжаются как каналы (40) через (7b), а эти каналы непосредственно имеют четыре входных отверстия к системе канавок между (7b) и (6). Так как разрезы e-f, g-h и i-j рассматриваются идентично, за исключением выходных отверстий, то на фиг.8 по существу показана постоянная система потока каждого материала В, А и С. Части (5), (7а), (7b), (6) и вставка-прокладка (8а) сжаты вместе двумя круговыми рядами болтов (41) и (42).

Как показано на фиг.8, каждый из четырех отдельных потоков разделяется на два так, что каждый поток образует в итоге восемь отдельных потоков, см. фиг.8, и эти восемь отдельных потоков проходят через спиральные канавки с перетеканием. Альтернативно, не только четыре, но и все восемь отдельных потоков каждого материала могут быть образованы посредством лабиринтного разделения, расположенного выше по течению частей (5), (7а) и (6) матрицы, или это может быть предпочтительно главным образом для матриц с большим диаметром выходного отверстия, чтобы разделять более восьми отдельных потоков, например, 16 или 32 отдельных потока. Диск на фиг.7-9 имеет выходное отверстие на периферической поверхности.

На фиг.10 и 11 вставка (8а), заполняющая полость, имеет гибкую кольцевую область, которая проходит между круговой внутренней границей (16а) и круговой внешней границей (16с).

Граница (16а) на этом чертеже соответствует границе (16а) на фиг.3, а граница (16с) соответствует приблизительно концу спиральных канавок. Выше по потоку (внутри относительно оси матрицы) и ниже по потоку эта гибкая круговая область вставки (8b) является жесткой, так что гибкая область может рассматриваться, как круговая мембрана. Жесткая часть на нижней по потоку стороне, то есть наружной к границе 8с, крепится к смежному диску (7с) матрицы круговым рядом болтов, припаянных к вставке (8b), один (43) из которых показан.

Давление в материале А прижимает мембранную часть вставки (8b) к круговому ряду спирально-криволинейных втулок (44), каждая на поворотном шпинделе (45), который вложен в отверстие диска (7с) матрицы. Имеется множество таких шпинделей с втулками, и они проходят звездообразно через диск (7с). Посредством поворота этих шпинделей положение мембран и тем самым перетекание между спиральными канавками может постоянно регулироваться. Средства для поворота большого числа шпинделей (45) и согласования и фиксирования их положений (например, при использовании шпинделей или шпиндельных механизмов) не показаны. На фиг.12 выравнивание материала В имеет место между внутренней цилиндрической поверхностью части (5) и внешней цилиндрической поверхностью части (7а), причем первая снабжена спиральными канавками (14). Выравнивание материала А имеет место между внутренней конической поверхностью части (7а) и внешней конической поверхностью части (7b), причем последняя также снабжена спиральными канавками (14). А выравнивание материала С имеет место между противоположной поверхностью части (7b), которая по существу планарная, и планарной поверхностью в части (6), которая снабжена спиральными канавками. Из чертежа не видно, что части (5) и (7а) сформированы подобно "ковшам", за исключением того, что они круговые, так как матрица предпочтительно должна иметь непрерывную полость вокруг своего центра. Аналогично, часть (6) является круговым диском, а часть (7b) - круговым усеченным конусом. Эти четыре части матрицы соединены вместе болтами аналогично тому, как показано на большинстве других чертежей, и выше по потоку спиральных канавок; А, В и С разделяются на отдельные потоки лабиринтным разделением аналогично тому, как показано на других чертежах. Внутренние отверстия, которые направляют поток материалов В и С в поток А, находятся по существу напротив друг друга, а по реологическим основаниям также предпочтительно, чтобы протяженность общего канала (18) от этих внутренних отверстий до выходного отверстия была настолько короткой, насколько это практически возможно.

Изобретение относится способу и устройству для экструдирования трубчатой пленки посредством соэкструзии по меньшей мере одного термопластичного полимерного материала А с по меньшей мере двумя термопластичными полимерными материалами В и С, имеющими показатель текучести расплава, который по меньшей мере вдвое больше, чем у А, причем материал В наносят на одну, а материал С на другую сторону материала А. Соэкструзию выполняют посредством круговой матрицы, имеющей по меньшей мере одно входное отверстие для каждого материала и общий выходной канал, оканчивающийся круговым выходным отверстием. Одно или каждое входное отверстие расположено ближе к оси круговой матрицы, чем выходное отверстие. Экструдируемые материалы в расплавленном состоянии протекают наружу к выходному отверстию. Процесс придания формы каждому потоку каждого материала устанавливают посредством расположения первых частей матрицы, имеющих планарные или конические поверхности. Части матрицы сжимают друг с другом посредством поверхностей, снабженных канавками для образования потока каждого полимерного материала таким образом, чтобы выравнивать поток по окружности выходного отверстия. При этом по меньшей мере поток материала А между одним или каждым входным отверстием и выходным отверстием разделяют на ряд отдельных потоков по существу спиральной формы по меньшей мере на участке каждого канала с пространством, предусмотренным для перетекания между спиральными участками и отдельными потоками, с перетеканиями, постепенно соединяющимися в один общий круговой поток. Место соединения материала А с материалом В устанавливают в том же самом месте, что и его соединение с материалом С или очень близко от него. При этом материал А течет наружу по отношению к оси матрицы непосредственно перед его соединением с материалами В и С, в то время как материалы В и С текут по направлению друг к другу непосредственно перед соединением. Изобретение обеспечивает окружное выравнивание материала в спиральных канавках при экструдировании трубчатой пленки с поверхностными слоями, имеющими значительно более высокий показатель текучести расплава по сравнению с внутренним слоем. 2 с. и 36 з.п. ф-лы, 14 ил.

| US 5690972 А, 25.11.1997 | |||

| US 5262109 А, 16.11.1993 | |||

| DE 3620144 А1, 17.12.1987 | |||

| US 4167383 А, 11.09.1979 | |||

| DE 3934670 А1, 26.04.1990 | |||

| Перистальтический насос | 1976 |

|

SU626247A1 |

| Установка для непрерывного изготовления многослойных рукавных пленок из термопластов | 1969 |

|

SU463255A3 |

Авторы

Даты

2004-11-10—Публикация

2001-10-15—Подача